奇亚籽复合芝麻酱的稳定性及流变学特性研究

施梦娇,孙汉巨,袁传勋,2,金日生,2,,沈 阳,沈 源

(1.合肥工业大学食品与生物工程学院,安徽合肥 230601;2.合肥工业大学农产品生物化工教育部工程研究中心,安徽合肥 230601;3.安徽达园粮油有限公司,安徽宿州 234200)

芝麻为药食同源作物,在我国的主产地为河南、安徽等[1],因其脂肪、蛋白质、矿物质、抗氧化物质芝麻素和芝麻酚[2]等含量丰富,被称作全能营养库[3]。固态的芝麻变成流体状态的酱后营养价值并未发生显著变化,食用更加方便多样[4]。但研磨造成芝麻细胞破裂使脂肪成连续相[5],变性蛋白等高分子化合物结合成固相[6],长时间静置中受布朗运动和重力作用,易产生油酱分离和底层板结现象[7],对芝麻酱的储藏期和感官品质都造成负面影响。同时纯芝麻酱脂肪含量高达58.9%[8],食用过多易产生油腻感,也不符合现代社会低脂健康饮食的需求。奇亚籽食用历史可追溯至公元前3500 年[9],我国已批准其作为新食品原料使用[10]。奇亚籽提取物氨基酸组成接近FAO/WHO 的理想模式[11];高膳食纤维使其具有一定吸油性,还可改善肠道健康,含有的多种抗氧化活性物质对W/O 型食品有高抗氧化性[12],在食品工业有很大开发前景,因此选择奇亚籽提取物来制备低脂型复合芝麻酱。

目前国内外对芝麻酱的稳定性多从两方面解决:一是改善芝麻焙烧和研磨工艺;二是添加稳定剂。采用改善工艺的方式比较繁琐且成本较高,因此目前多采取第二种方式。Al-Mahasneh 等[13]在芝麻酱中加入8%蒸馏单甘酯有效减少油分离,出油率降低了50%。Guneser 等[14]将乳化剂添加到芝麻酱中发现除改善油分离问题外,对样品的品质特性几乎无影响。周国磊等[15]将单甘酯与起酥油进行复配,可延缓芝麻酱分层三个月以上。现有研究已证实单甘酯具有很好的应用前景,但单一使用量较大,所以本文选择复配使用乳化剂。目前关于新型芝麻酱制品的开发和品质特性的研究还不多,复合芝麻酱产品不仅能丰富芝麻酱种类,对于稳定性也能有所改善,Tounsi 等[16]发现芝麻油滴能被糖浆的长链牢牢保留,形成紧凑的网络,可提高芝麻酱的乳化稳定性,所以开发复合稳定型芝麻酱具有很高的实用价值。

本研究主要使用芝麻原酱和奇亚籽提取物,通过控制产品配方及响应面优化制备工艺制备复合芝麻酱。高速离心下析出的油被认为是储存过程中可分离的最大油量[17],并且芝麻酱需要一定的硬度进行涂抹,因此本文用离心出油率和硬度作为评价指标。并对流变学特性进行测定,对食品加工储运、质量控制和感官评价具有重要意义[18-19],可为生产一种健康低脂的稳定型芝麻酱提供依据。

1 材料与方法

1.1 材料与仪器

芝麻原酱 安徽达园粮油有限公司;奇亚籽提取物 主要成分为脂肪30%、蛋白质23.5%、膳食纤维37.3%,陕西硕农生物科技有限公司;浓缩红枣汁 65°Bx 原浆,山西树德农业科技股份有限公司;果葡糖浆 醇源食品有限公司;单硬脂酸甘油酯(食品级)佳力士添加剂(海安)有限公司;蔗糖脂肪酸酯 SE-11(食品级),杭州瑞霖化工有限公司;纯芝麻酱、稳定型芝麻酱 市售,北京某食品有限公司;其他试剂 均为分析纯。

BSG-26 恒温水浴锅 上海一恒科学仪器有限公司;JJ-1A 数显增力电动搅拌器 金坛区西城新瑞仪器厂;TA-XT plus 物性测试仪 英国Stable Micro Systems 公司;DHR-3 旋转流变仪 美国TA 公司;RE52CS-1 旋转蒸发器 上海亚荣生化仪器厂;TG16-WS 湘立离心机 湖南湘立科学仪器有限公司;DHG 型智能电热鼓风干燥箱 上海成顺仪器仪表有限公司。

1.2 实验方法

1.2.1 芝麻原酱基本组成成分测定 粗脂肪测定参考GB 5009.6-2016《食品中脂肪的测定》、粗蛋白测定参照GB 5009.5-2016《食品中蛋白质的测定》、水分测定参考GB 5009.3-2016 《食品中水分的测定》、总糖测定采用苯酚-硫酸法。

1.2.2 奇亚籽复合芝麻酱制备工艺流程 芝麻原酱→加入配料(红枣汁6%、糖浆3%)→加入奇亚籽提取物→搅拌均匀并静置30 min→加入单甘酯、蔗糖酯→水浴搅拌→5 ℃快速冷却→奇亚籽复合芝麻酱样品

1.2.3 奇亚籽提取物添加量对芝麻酱品质的影响取30 g 芝麻原酱,分别加入0、1%、3%、5%、7%、9%、11%的奇亚籽提取物,采用GB 5009.6-2016 中的索氏提取法对复合芝麻酱粗脂肪含量进行测定。并考察奇亚籽提取物添加量为1%、3%、5%、7%、9%时的离心出油率和感官评分,从而确定奇亚籽提取物的适宜添加量。

1.2.4 稳定性单因素实验 复配乳化剂添加量对稳定性的影响:固定单甘酯与蔗糖酯复配比3:1、搅拌时间10 min,搅拌温度70 ℃,分别在复配乳化剂添加量0、0.4%、0.8%、1.2%、1.6%、2.0%时测定离心出油率和硬度。

单甘酯与蔗糖酯复配比对稳定性的影响:固定复配乳化剂添加量为1.2%,搅拌时间10 min,搅拌温度70 ℃,分别在单甘酯与蔗糖酯的复配比4:1、3:1、2:1、1:1、1:2 时测定离心出油率和硬度。

搅拌温度对稳定性的影响:固定复配乳化剂添加量1.2%、单甘酯与蔗糖酯复配比3:1、搅拌时间10 min,分别在搅拌温度为50、60、70、80、90 ℃时测定离心出油率和硬度。

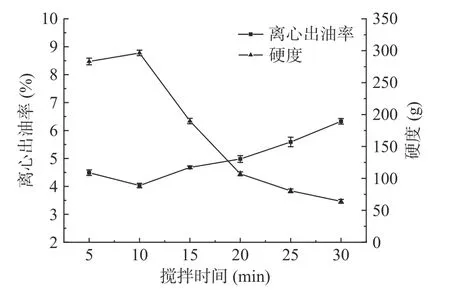

搅拌时间对稳定性的影响:固定复配乳化剂添加量1.2%、单甘酯与蔗糖酯复配比3:1、搅拌温度70 ℃,分别在搅拌时间为5、10、15、20、25、30 min时测定离心出油率和硬度。

所有样品搅拌完成后,均放置在冰箱5 ℃恒温冷却24 h,测离心出油率和硬度前取出,于25 ℃水浴2 h 后测定,并做三组平行。

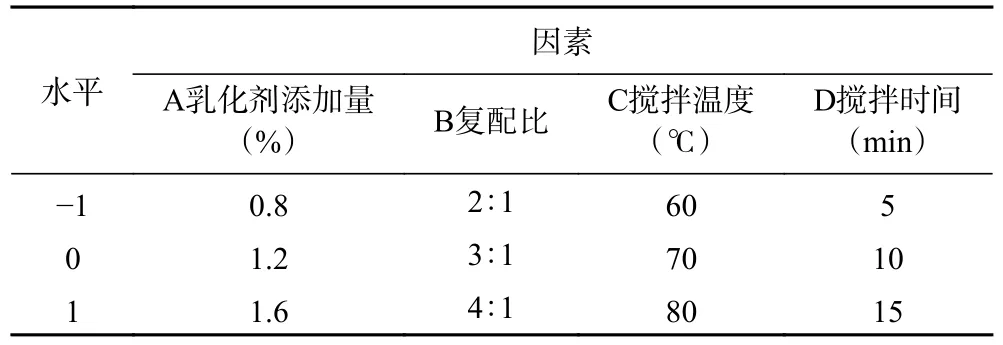

1.2.5 响应面试验设计方法 在单因素实验的基础上,选择乳化剂添加量(A)、复配比(B)、搅拌温度(C)、搅拌时间(D)4 个因素,以离心出油率为响应值,采用Box-Behnken 法进行响应面设计。利用Design-Expert 分析处理数据,各因素水平见表1。

表1 响应面试验因素水平设计Table 1 Factors level table of response surface experiment

1.2.6 离心出油率的测定 参考王英丹等[20]方法,在10 mL 离心管内称取定量样品,置于台式离心机中,25 ℃下5000 r/min 的转速离心20 min。把取出后的离心管倒置约5 min,让离心油沥出,再称取离心管及底部沉淀物总质量,每个样品重复3 次。离心出油率根据析油的质量与样品质量比值计算。

1.2.7 感官评价 感官评定选取经过专业培训的10 名成员,依次对样品的外观形态、香味、色泽、口感4 个方面评分,为排除样品间的影响,对每个样品进行评估后净水漱口去除口腔残留。芝麻酱感官评分标准见表2。

表2 芝麻酱感官评价标准Table 2 Sensory evaluation standard of sesame paste

1.2.8 硬度的测定 使用 TA-XT Plus 物性测试仪,取30 g 待测样品于50 mL 烧杯中,25 ℃水浴恒温2 h 后进行测定。采用直径为35 mm 的A/BE 探头,用5 g 的触发力下压到芝麻酱中。测前、测中、测后速度分别为2、1、2 mm/s,下压距离设定10 mm。硬度为下压过程的峰值,每个样品重复3 次取平均值。

1.2.9 流变性质测定 流动曲线:使用旋转流变仪,取适量样品置于直径40 mm 平板,测量间隙1 mm,擦净平板边缘多余样品,固定测量温度25 ℃,剪切速率0.1~50 s-1,根据不同样品的表观黏度随剪切速率的变化情况,判断芝麻酱流体类型,并将曲线拟合为幂律方程[21]:

式中:σ为剪切应力,Pa;K 为稠度系数,Pa·sn;γ为剪切速率,s-1;n 为流动性特征指数。

温度扫描:固定剪切速率12 s-1,温度变化范围0~37℃,模拟样品在储存过程中的温度变化范围,测定样品表观黏度随温度的变化情况。

1.3 数据处理

试验获得的数据取3 次重复试验的平均值和标准偏差,用Excel、Origin 2021、Design-Expert 8.0.6软件进行数据处理和统计分析。

2 结果与分析

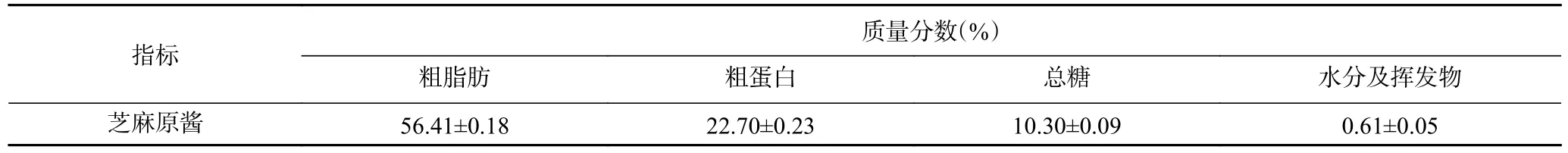

2.1 芝麻原酱基本成分检测结果

如表3 所示,芝麻原酱中粗脂肪、粗蛋白含量较高,由于密度的差异,油脂上浮,蛋白质等固形物沉降在底部,在储藏过程中体系处于不稳定状态,易发生油酱分离现象。

表3 基本组成成分Table 3 Basic composition of sesame paste

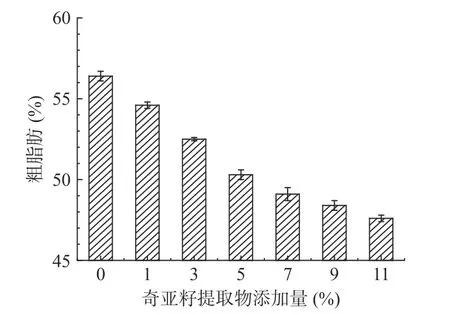

2.2 奇亚籽提取物添加量对复合芝麻酱的影响

由图1 可见,随着奇亚籽提取物添加量的增加,芝麻酱的粗脂肪含量逐渐降低,这说明奇亚籽提取物可在一定范围内降低脂肪含量,原因可能是提取物中含有丰富的奇亚籽纤维,具有一定的吸油性[22]。芝麻原酱的粗脂肪含量为56.4%,添加5%奇亚籽提取物后,粗脂肪的含量为50.3%,相对含量降低10.82%,当添加量超过5%后,粗脂肪含量下降缓慢,效果不明显。这也与图2 中离心出油率的趋势一致,添加量较低时,大量的油脂超出奇亚籽提取物的最大吸收值,随着奇亚籽提取物添加量的增加,可供吸附油的表面积增加[23],吸附的油也越来越多,因此离心出油率不断降低。当奇亚籽提取物含量超过5%时,此时对油脂的吸附趋近平衡,离心出油率下降趋势减缓。而芝麻酱的感官评分随着添加量的增加呈现先上升后下降的趋势,添加量为5%时最高,添加过多导致芝麻酱过于黏稠,口感粗糙,因此感官评分大幅度降低。综合考虑,选择奇亚籽提取物添加量为5%最为适宜。

图1 奇亚籽提取物添加量对复合芝麻酱粗脂肪含量的影响Fig.1 Effect of chia seed extract amount on crude fat content of compound sesame paste

图2 奇亚籽提取物添加量对复合芝麻酱离心出油率和感官评分的影响Fig.2 Effects of chia seed extract amount on the centrifugal oil yield and sensory score of compound sesame paste

2.3 稳定性单因素实验结果

2.3.1 复配乳化剂添加量对稳定性的影响 在芝麻酱中,单甘酯极性头部是自由羟基可吸附极性的酱体颗粒,非极性尾部的长碳氢链伸入油中,形成W/O 的缓冲结构,使碰撞的颗粒不聚集,降低表面自由能,提高了两相间的兼容性[24]。而蔗糖酯具有较好的表面活性,蔗糖部分是亲水基,长链脂肪酸部分是亲油基,还可稳定单甘酯的α-晶型[23]。因此采取复配的方式添加乳化剂。

从图3 可以看出,随着复配乳化剂添加量的增加,离心出油率不断降低。这是因为乳化剂单甘酯通过弱氢键的作用在酱体内形成环状结晶网络[25],添加量越多,晶体生长形成的结晶网络更加密集,增加芝麻酱的流动阻力,从而阻止了液体油的流动;并且乳化剂在界面上的浓度越高,越能降低界面张力,宏观表现即为离心出油率的降低。单甘酯在芝麻酱脂肪体系中起骨架作用[26],因此硬度很大程度上受复配乳化剂中单甘酯含量的影响,添加量超过0.8%时,浓度越高形成凝胶网络越强,硬度急剧增加。综合离心出油率和硬度范围,选择乳化剂的添加量为0.8%~1.6%,此时的酱体有较易涂抹、延展的质地,同时保持油相的凝固状态。

图3 复配乳化剂添加量对复合芝麻酱离心出油率和硬度的影响Fig.3 Effects of compound emulsifier amount on the centrifugal oil yield and hardness of compound sesame paste

2.3.2 单甘酯与蔗糖酯复配比对稳定性的影响 由图4 可知,单甘酯的稳定效果优于蔗糖酯,当复配比为3:1 时,芝麻酱离心出油率最低,为3.94%,这可能与复合乳化剂中的亲水亲油基团含量有关,此时各基团刚好能吸附界面的油相水相,达到了平衡状态,提高芝麻酱的稳定性。当单甘酯的比重降低后,亲油基团的含量随之减少,不足以吸附油脂,部分自由浮动的油脂聚集,导致离心出油率升高[23]。而单甘酯对酱体的硬度影响明显大于蔗糖酯,随着比值的降低,芝麻酱的硬度也随之降低,但是总体来看乳化剂复配比对硬度影响均在较适宜的范围之内,综合考虑选择单甘酯与蔗糖酯的复配比为2:1~4:1。

图4 乳化剂复配比对复合芝麻酱离心出油率和硬度的影响Fig.4 Effects of emulsifier compound ratio on the centrifugal oil yield and hardness of compound sesame paste

2.3.3 搅拌温度对稳定性的影响 由图5 可知,随着搅拌温度的升高,复合芝麻酱离心出油先减后增,硬度先增后减。搅拌温度为50 ℃时,复配乳化剂单甘酯与蔗糖酯在酱体中的溶解度较小,离心出油率略有降低。当搅拌温度为70 ℃时,复配乳化剂已完全溶解形成凝胶网络结构,能够阻截油的流动,此时的离心出油率达到最低值。温度对芝麻酱的质构有很大影响,水浴搅拌使得复合芝麻酱处于不稳定的高能状态,此时酱体黏度低,温度升高后,分子间的剧烈运动容易使刚形成的乳化网状结构被破坏[27],酱体流动性大大加强,硬度下降。温度过高还会导致芝麻酱内部的蛋白质等物质发生变性,影响已经形成的结构[28],离心出油率随之增大。适当的温度能激发芝麻酱的香味,但温度过高则会产生焦糊味,降低感官品质和营养价值。因此搅拌温度范围选择60~80 ℃。

图5 搅拌温度对复合芝麻酱离心出油率和硬度的影响Fig.5 Effects of stirring temperature on the centrifugal oil yield and hardness of compound sesame paste

2.3.4 搅拌时间对稳定性的影响 从图6 可以看出,随着搅拌时间的延长,芝麻酱的离心出油率先减小再增大。这可能是因为搅拌时间过短,乳化剂分散缓慢,作用效果不明显,凝胶网络尚未形成。当搅拌时间为10 min 时,乳化剂分散均匀,形成结构比较稳定,搅拌时间过长,会导致部分蛋白质结构发生改变,已经形成的网络结构又被破坏,束缚的油减少[28],出油率相应增大。芝麻酱的硬度随搅拌时间的增加呈先增后减趋势,这是由芝麻酱剪切稀化的流变学性质决定的,随着搅拌时间的增加,受到作用力破坏了空间网状结构,减弱分子间的相互作用[29],表现在质构上就是黏度、硬度的下降。因此选择搅拌时间为5~15 min 比较合适。

图6 搅拌时间对复合芝麻酱离心出油率和硬度的影响Fig.6 Effects of mixing time on the centrifugal oil yield and hardness of compound sesame paste

2.4 响应面分析和优化

2.4.1 响应面结果 在单因素实验的结果上进行响应面优化,试验结果见表4。

2.4.2 回归模型与显著性分析 对表4 数据进行二次多元回归拟合,得到芝麻酱离心出油率预测值对乳化剂添加量(A)、复配比(B)、搅拌温度(C)、搅拌时间(D)的二次多项回归方程如下:

表4 响应面试验结果Table 4 The design and result of response surface experiment

对上述响应面回归模型进行方差分析,分析结果见表5 。

从表5 可以看出,模型P值<0.0001,则模型极显著,失拟项P=0.2014>0.05,无显著差异,表明拟合情况相对较好。拟合度R2=0.9965,表明该模型有99.65%的变化来源于自变量。R2Adj=0.9930 与R2pred=0.9818 合理一致,意味着该试验方法可靠。响应值的变异系数C.V.=1.86%,证明该实验的稳定性好。分析各个因素的显著性水平差异可知,A、B、C、D、A2、B2、C2、D2项的影响极显著(P<0.01),BC 对结果影响显著(P<0.05),各因素对离心出油率的影响次序为乳化剂添加量(A)>复配比(B)>搅拌温度(C)>搅拌时间(D)。

表5 响应面回归模型方差分析结果Table 5 The results of variance analysis for the regression model of response surface

2.4.3 响应面分析 根据二次多元回归模型作曲线图,代表性曲面如下图所示。由图7 可知,乳化剂复配比与搅拌温度的等高线图为椭圆形,说明两两交互作用对复合芝麻酱离心出油率影响较大。

图7 交互作用的响应面曲线图Fig.7 Response surface plots for the interactions

2.4.4 优化结果及验证 通过软件对试验结果进行优化,当乳化剂添加量为1.6%,复配比为2.6:1,搅拌温度为71 ℃,搅拌时间为9.5 min,此时芝麻酱离心出油率的最优预测值为2.59%。按此条件重复3 次试验验证,得到平均出油率为2.61%,与预测值非常接近,表明该模型优化的工艺参数具有可靠性。

2.5 流变学特性研究

2.5.1 复合芝麻酱流体类型的判断 测定芝麻原酱与奇亚籽复合芝麻酱的流动曲线,观察添加物对酱体流动性的改变情况,并选取市场上常见的两个品牌的纯芝麻酱与和添加乳化剂的稳定型芝麻酱进行对比,结果如图8 所示。

由图8 可知,随着剪切速率的增大,芝麻原酱、复合芝麻酱、市售芝麻酱1、2 的表观黏度均呈现减小趋势,表现出剪切稀化的假塑性[30]。复合芝麻酱的黏度与市售稳定型芝麻酱相似,均高于纯芝麻酱。剪切速率在0.1~2 s-1范围时,两个纯芝麻酱样品略微下降,而添加乳化剂的两个样品表观黏度急剧下降,此后各芝麻酱样品的黏度变化趋于平衡,差异不再明显。

图8 表观黏度随剪切速率的变化Fig.8 Apparent viscosity changes with shear rate

表6 为不同芝麻酱样品的幂律方程参数,R2均大于0.9,拟合度良好,表明芝麻酱的流动行为服从幂律方程。四个样品的流动性指数n 在0.30~0.83范围内,均小于1,符合假塑性流体的特征,这也与流动曲线的剪切变稀趋势一致。n 越偏离1 说明假塑性越强[31],复合芝麻酱与市售芝麻酱2 的n 值均比纯芝麻酱的值小,且稠度系数较大,说明添加乳化剂使酱体具有更坚硬的结构。

表6 不同芝麻酱幂律方程参数Table 6 Power law equation parameters of different sesame paste

2.5.2 温度对不同芝麻酱流变学特性的影响 由图9可以看出,所有芝麻酱样品随温度的增加,表观黏度均减小,这是因为温度升高加剧分子间的运动,分子间距增大使链段更易于活动[28]。在0~10 ℃范围内,黏度变化明显。在同样的温度范围内,添加了乳化剂的芝麻酱(复合芝麻酱、市售芝麻酱2)黏度高于未添加东西的芝麻酱(芝麻原酱、市售芝麻酱1),这是因为添加乳化剂后,形成的晶体网络增大了酱体的流动阻力,造成黏度的增大。由温度扫描结果可以得出,对照组市售芝麻酱2 在0~10 ℃范围内黏度随温度升高明显降低,表明温度对酱体的影响极大,而本文制得的奇亚籽复合芝麻酱黏度在0~37 ℃温度变化范围内降低缓慢,说明在储藏期间可以维持稳定的流变性质,且稳定性优于市售芝麻酱。

图9 温度对芝麻酱黏度的影响Fig.9 Effect of temperature on viscosity of sesame paste

2.6 感官评定

将不同芝麻酱进行比较分析,结果如图10、图11所示,从左到右依次是芝麻原酱、奇亚籽复合芝麻酱、市售芝麻酱1、市售芝麻酱2。两个纯芝麻酱样品黏稠度小,难以成型,而市售稳定型芝麻酱黏稠度过大,难以搅动。奇亚籽复合芝麻酱黏稠度介于中间,既拥有一定的流动性,利于搅拌,也具备适当的硬度方便涂抹。由图11 可知,在室温下放置40 d 后,纯芝麻酱样品均析油严重,而奇亚籽复合芝麻酱仅出现少量的析油现象,证明了其具有良好的稳定性。

图10 不同芝麻酱外观比较Fig.10 Comparison of appearance of different sesame paste

图11 不同芝麻酱室温下储藏40 d 后析油情况比较Fig.11 Comparison of oil evolution of different sesame sauces after storage for 40 days at room temperature

感官评分结果如表7 所示,不同芝麻酱在外观形态、香味、色泽、口感方面均存在不同程度的差异,从数据上可以看出奇亚籽复合芝麻酱总分最高,其次是同样为复合稳定型的芝麻酱2,除色泽评分略低外,其余指标都明显高于纯芝麻酱。纯芝麻酱的口感较为苦涩,且放置一段时间后开始析油,严重影响了外观形态。而本实验所制得的奇亚籽复合芝麻酱既能减少脂肪含量,加入的糖浆和红枣汁还可减少苦味,使酱体甜香醇厚,富有层次感[32],且质地比市售芝麻酱2 流动性好,更加易于涂抹,方便食用。

表7 芝麻酱感官评分结果(分)Table 7 Sensory evaluation results of sesame paste (scores)

3 结论

本研究添加奇亚籽提取物这一新食品原料,降低了芝麻酱的粗脂肪含量,并通过响应面优化了复合芝麻酱的工艺条件,当乳化剂添加量为1.6%,单甘酯与蔗糖酯复配比为2.6:1,搅拌温度为71 ℃,搅拌时间为9.5 min,此时制得的复合芝麻酱离心出油率仅为2.61%,改善了油酱分离问题,稳定性得到很大提高。复合芝麻酱口感醇香,不仅丰富了芝麻酱的种类,也为解决其他酱体储藏过程中的分层现象提供了一定的参考。由酱体的流变实验可知,制得的奇亚籽复合芝麻酱为假塑性流体,黏度随温度变化缓慢,可以在储藏期间保持稳定的性质,为产品生产、储运等提供理论依据。