基于现场试验的超大双曲面穹顶洞库支护体系研究

马凯蒙,张俊儒,*,刘雨萌,戴 轶,王圣涛

(1.西南交通大学土木工程学院,四川 成都 610031;2.中铁四局集团有限公司,安徽 合肥 230031)

0 引言

随着世界地下工程建设规模的不断扩大,根据不同的围岩条件、工艺水平,结合大量的施工经验,形成了各具特色的地下工程支护体系。目前,应用较广泛的有新奥法(NAMT)与挪威法(NMT)。在硬岩中,挪威法的单层衬砌相较于新奥法的复合式衬砌,具有施工效率高、施工成本低、施工更加环保等特点[1-2]。

应用挪威法的单层衬砌支护技术主要由正确的围岩评价、合理的支护参数和高性能的支护材料3部分组成[3]。其中,正确的围岩评价主要是采用Q系统对围岩进行分级,合理的支护参数是通过对已建地下工程的观测和量测记录所求出的Q值而得到的经验表格,高性能支护材料包括高质量的湿喷纤维混凝土和耐腐蚀锚杆等[4]。在国外,对于单层衬砌,挪威、瑞典、日本、美国、加拿大、芬兰、比利时以及西班牙等国家都有应用,比较出名的有挪威Gjolasvik地下奥林匹克运动场、瑞典的斯德哥尔默地铁、瑞士的费尔艾那隧道、德国的慕尼黑地铁、美国肯塔基州的一座直径10.4 m的泄洪隧洞等[5]。在国内,单层衬砌的应用案例相对较少,主要工程包括青岛地铁西镇站[6],汕头液化石油气储库工程[7],以及一些电力、水工隧洞及铁路隧道的部分区域[8-10]。随着我国交通网络的发展,近些年隧道及地下工程多在中西部等围岩条件较差的地区修建,且断面形式越来越大。为安全起见,复合式衬砌应用较为广泛,而单层衬砌支护的大型工程较少[11-13]。但已有研究表明,复合式衬砌结构比单层衬砌结构在材料用量方面多4倍,施工时间多2倍,劳动力多10倍[14]。针对围岩条件较好的情况,采用参数合理的单层衬砌对地下工程进行支护,可有效地控制混凝土与机械所产生的碳排放,实现绿色环保施工。

当围岩条件稍差或洞室形状较大时,预应力锚杆的应用可以更加充分地发挥围岩的自承能力,已有较多学者进行了研究。例如:吴大伟等[15]提出在大断面巷道中应用中空预应力注浆锚杆代替传统的砂浆锚杆,能够达到更好的支护效果;王洪涛等[16]揭示了全长预应力锚注支护机制并提出新型高强锚注支护技术,且通过现场应用验证了其优越性与有效性;汪波等[17]以滇中引水工程为依托,针对不同的围岩条件,给出了不同的锚固形式,提出了及时主动支护理念。目前,针对低预应力锚杆技术已有较多研究,且形成一定体系,但多应用于复合式衬砌,低预应力锚杆尚未出现在以挪威法理念为基础的单层衬砌地下工程中。

某大型地下储油库,由双曲面穹顶+圆柱罐体组成,高22 m,直径为24 m,处于微风化花岗岩中,原设计为复合式衬砌,模筑衬砌的穹顶与罐体中间由圈梁衔接,罐体结构巨大,模筑混凝土施工困难,且模板工程具有较高风险。本文应用基于Q系统的单层衬砌支护理念与主动支护技术相结合的方法对地下储油库进行优化设计,提出聚丙烯纤维喷射混凝土+低预应力锚杆的支护体系。首先,通过地质勘察得到Q值,通过岩石支护参数参考表得到挪威法推荐的支护参数,考虑现场围岩情况及洞室跨度,优化支护参数并应用大型有限差分计算软件进行对比分析,将最优支护应用于现场进行原位试验,通过受力、变形监测来验证支护体系的适用性,形成适用于硬岩的大型地下洞室支护技术。减少混凝土用量的同时保证工程质量,并减少碳排放,实现绿色健康可持续发展。

1 工程概况与Q系统的应用

1.1 工程概况

某地下储油库由上下通道和4个罐体组成,上通道长283 m,下通道长298 m,通道由洞口延伸至山体内部依次穿过Ⅴ级围岩、Ⅳ级围岩、Ⅲ级围岩,4个罐体全部位于Ⅲ级围岩中。洞群布置示意如图1所示。

罐体处围岩主要为燕山晚期侵入的微风化花岗岩,坚硬岩,岩体较完整,裂隙较发育,呈块状结构,埋深约60 m。其中:罐体为穹顶直墙结构,开挖直径为24.7 m,高22.45 m,设计为复合式衬砌结构,初期支护采用C25喷射混凝土,厚25 cm,二次衬砌采用C30模筑混凝土,厚50 cm;锚杆采用φ25 mm砂浆锚杆,间距为1 m×1 m(环向×纵向),穹顶处长5 m,罐体处长4 m,直径为25 mm、材质为HBR400螺纹钢,屈服极限为400 MPa,抗拉强度为570 MPa。罐体原设计支护参数如图2所示,采用钻爆法开挖的方式。

1.2 地质复勘与参数的确定

现场钻芯取样如图3所示。弱风化花岗岩(K2M):青灰色,以短柱状为主,岩石质量指标RQD为47%~68%,岩芯采取率TCR为91%~96%,岩体属于较破碎—较完整,岩石坚硬程度为坚硬岩,细粒花岗结构,块状构造,局部碎块状构造,节理裂隙较发育,主要矿物为长石、石英等,原岩结构局部破坏,节理裂隙面见有铁锰质渲染。微风化花岗岩(K2M):青灰色,以长柱状为主,岩石质量指标RQD为78%~94%,岩芯采取率TCR为95%~99%,岩体属于较完整—完整,岩石坚硬程度为坚硬岩,细粒花岗结构,块状构造,节理裂隙发育一般,主要矿物为长石、石英等,原岩结构局部破坏,节理裂隙面见有铁锰质渲染。Q系统参数建议值如表1所示。钻孔RQD计算值如表2所示。

表1 Q系统参数建议值

表2 钻孔RQD计算值

1.3 基于Q系统的支护体系表

根据文献[18],Q法计算如式(1)所示。

(1)

将罐室的参数(见表1及表2)代入式(1),得到Q=6.8。

根据文献[18],等效尺寸计算如式(2)所示。

(2)

罐室高度约22 m,跨度约24 m,取最不利情况24 m进行计算,得等效尺寸为24 m。应用Q值6.8与等效尺寸24 m,根据Q系统支护表可确定永久单层衬砌支护参数如图4所示。

根据图4中●的位置可以判断该洞库岩体质量评价级别为一般,适用于④类支护参数,即采用厚度为6~9 cm纤维增强喷射混凝土并施作锚杆支护,选取锚杆间距为2.5 m,锚杆长度为5 m。

支护分类:①—无支护或局部锚杆支护;②—局部锚杆支护;③—系统锚杆支护,纤维增强喷射混凝土,5~6 cm;④—纤维增强喷射混凝土和锚杆支护,6~9 cm;⑤—纤维增强喷射混凝土和锚杆支护,9~12 cm;⑥—纤维增强喷射混凝土和锚杆支护,12~15 cm+喷射混凝土加筋肋和锚杆支护+RRSI;⑦—纤维增强喷射混凝土>15 cm+喷射混凝土加筋肋和锚杆支护+RRSⅡ;⑧—模筑混凝土衬砌 RRSⅢ;⑨—专项评估。

2 支护体系的优化

2.1 优化思路

基于Q系统的岩石支护图中支护参数来自被检验过的案例,所统计的案例多来自隧道等纵向延长结构。洞库作为几何对称结构,断面较大,穹顶的高跨比较小,整个穹顶结构呈扁平状,结构受力较为不利,采用6~9 cm厚的衬砌可能会产生较大的偏心距,影响结构安全。本节决定对由岩石支护所得的支护参数建议值进行加强,并考虑在穹顶施加一定的低预应力锚杆,以提升结构整体的安全性。

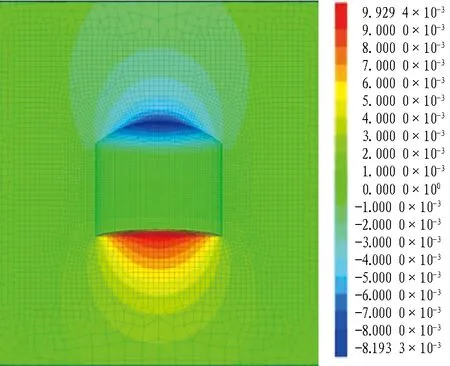

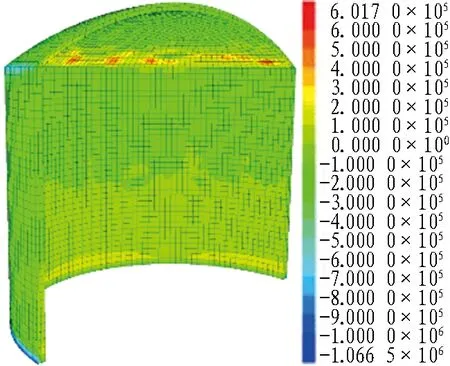

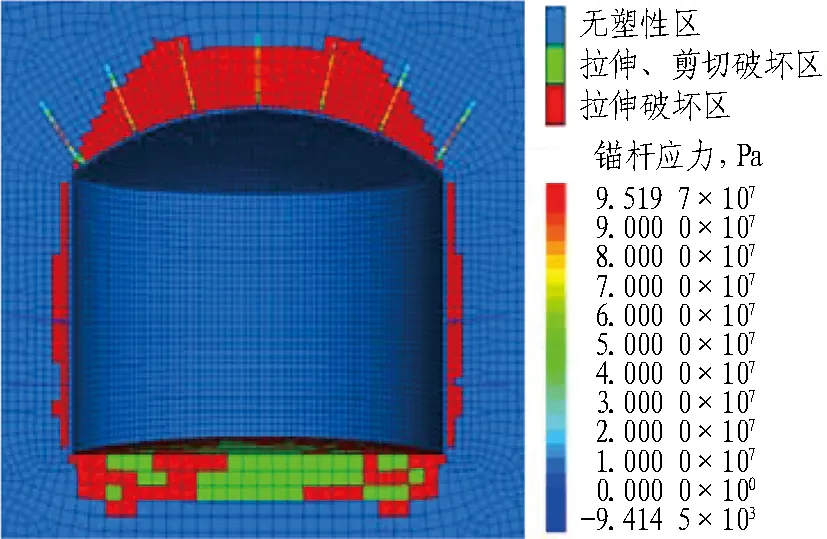

拟将优化后的支护参数调整为添加纤维的C30喷射混凝土,厚度为25 cm(原洞库初期支护厚度);拟采用单层衬砌,锚杆的设计需重点加强,参考Q系统的支护参数表及《铁路隧道设计规范》,选取二者支护参数高的标准进行优化,Q系统得到的是5 m系统锚杆、间距为2.5 m×2.5 m,而《铁路隧道设计规范》对Ⅲ级围岩锚杆的要求是长度为2~2.5 m、间距为1.2~1.5 m,决定选取Q系统的锚杆长度与《铁路隧道设计规范》中的锚杆间距,同时考虑24 m的穹顶跨度,对穹顶锚杆进行预应力补强。具体如下:罐体采用φ25 mm中空注浆锚杆,长度为4 m,间距为1.5 m×1.5 m,梅花形布置;穹顶采用φ25 mm涨壳式中空预应力锚杆,长度为5 m,间距为1.5 m×1.5 m,梅花形布置,预应力为50 kN,直径为25 mm、HBR400螺纹钢,屈服极限为400 MPa,抗拉强度为570 MPa,表面进行防锈处理,预应力由涨壳与垫片固定后张拉达到。针对中等质量的岩体(0.1 下文将采用数值计算的方式对3种支护结构进行检算,分析其支护效果。计算工况如表3所示。 表3 计算工况表 本计算采用有限差分软件,模型尺寸为150 m×150 m×150 m,洞库埋深为60 m。围岩采用基于Mohr-Coulomb强度准则的弹塑性本构模型,支护结构采用实体单元,弹性本构模型,单层喷射混凝土衬砌与围岩之间不设置防水板,混凝土与围岩密贴,此处不设置接触面,认为支护结构与围岩共同变形。预应力与砂浆锚杆均采用Cable结构单元模拟,其区别通过有、无施加50 kN预应力体现。由于围岩条件较好,洞库均选址在微风化、弱风化花岗岩处,节理、裂隙较少,对锚杆的注浆仅考虑黏结作用,作为锚杆与围岩共同变形的介质,不考虑注浆对围岩的补强作用,亦作为计算的安全储备。计算模型如图5所示。围岩与支护参数如表4所示,其中围岩参数由复勘得出。聚丙烯纤维的增加主要是为了增强混凝土的早期抗裂能力,计算仍采用C30计算参数,以最大不平衡力与初始不平衡力之比R<1×10-5作为收敛准则,采取先穹顶后罐体的开挖方式。 图5 计算模型图(单位:m) 表4 计算参数表 数值计算结果竖向变形云图见图6。最大主应力云图见图7。洞库变形规律如图8所示。洞库结构主应力变化规律如图9所示。计算结果分析如下。 (a)工况1 (a)工况1支护 图8 洞库变形规律图 (a)支护结构受力 1)变形情况。由于围岩条件较好,3种工况下的围岩变形量均不大,穹顶沉降为8.19 mm,水平收敛为2.16 mm,底板隆起约9 mm,罐体不设置底板结构,此处不对底板隆起进行对比分析。原设计即工况1衬砌厚度最大,抵御变形的能力较强,当采用基于Q系统的支护参数时,穹顶沉降增加4.4%,水平收敛增加3.7%;当采用优化设计方案时,穹顶沉降较原设计减少2%,水平收敛较原设计增加1%。 2)支护结构受力情况。由图7可知,在穹顶与罐体连接处会出现最大拉应力,此处为整个罐体结构受力最不利处。工况1最大拉应力仅为0.6 MPa,远小于C30混凝土的抗拉强度。在取消模筑衬砌之后,使得衬砌结构内侧具有较高的拉应力,基于Q系统的衬砌最大拉应力达到了1.96 MPa,接近C30混凝土抗拉极限2.2 MPa;优化后的衬砌最大拉应力降至1.42 MPa,且最大拉应力区域较小。3种工况下最大压应力为4~6 MPa,均远小于极限抗压强度。 3)围岩拉应力情况。围岩应力是评判洞周围岩稳定性的重要指标,工况2较工况1围岩最大拉应力增加27.5%,而采用优化后的支护参数时,最大拉应力较原设计减小了77.6%。 4)低预应力锚杆支护效果。优化后的工况3中预应力锚杆内力与塑性区关系如图10所示。 图10 锚杆内力与塑性区关系图 5 m的预应力锚杆除拱腰处均穿越了围岩塑性区,另外由于锚杆施加了预应力,在锚杆锚固端会增加围岩拉应力,导致塑性区的扩展,如顶部3根锚杆所示。总体可以看出,预应力锚杆锚固端处在稳定围岩处,可起到锚固作用,锚杆整体呈受拉状态,最大拉应力位于锚杆中段,最大值为95.2 MPa,起到主动加固围岩的效果。根据上述计算分析、工程量大小及施工经济性综合分析如下: 1)复合式衬砌具有结构稳定、防水性能好、具有安全储备等优点,但同时存在混凝土消耗量大、高大模板施工困难等缺点。 2)基于Q系统支护参数表的单层衬砌支护具有施作简单、混凝土用量小等优点;由于洞库跨度较大,在局部接近混凝土抗拉极限,且对围岩受拉控制较为不利,同时对混凝土自防水要求较高。 3)喷射混凝土衬砌+预应力锚杆具有施工便利、混凝土用量小、支护效果好等优点,但对施工工艺要求较高,对材料的耐久性与混凝土的自防水要求较高。 综合围岩稳定性、变形与支护结构受力情况等多方面因素,同时考虑洞库体积巨大、模筑混凝土施工困难的实际问题,本项目决定采用工况3即聚丙烯纤维C30喷射混凝土+预应力锚杆来对洞库进行支护施工,在保证支护结构安全的前提下,减少混凝土用量,简化施工步骤。 通过对地下洞库支护体系优化研究,决定对2号罐室进行现场试验,应用优化后的聚丙烯纤维C30喷射混凝土+预应力锚杆对洞库进行支护,并监测位移及内力对支护体系进行评价。 采用先穹顶再罐体的施工方式对洞库进行开挖支护,具体步骤为穹顶先形成横通道,而后向两侧扩挖,再罐体分层开挖,与数值模拟一致。施工步骤示意如图11所示。首先,由上通道进入后进行一步开挖,继而两侧对称开挖至整个穹顶,对称开挖时先下后上,分步开挖时对开挖完成的穹顶部分打设锚杆并喷射5 cm厚混凝土,待整个穹顶施作完成后再对穹顶进行2层(每层10 cm)钢筋网+C30聚丙烯纤维喷射混凝土施作。罐体采用分层开挖的方式,每层开挖后对罐体部分进行永久支护施作。中空锚杆注浆采用螺杆泵注浆机低压注浆,注浆压力为0.5~1.0 MPa。浆液采用水灰质量比为0.38∶1的单液水泥浆,浆液拌合方式为先加水再加水泥,保证浆液拌合均匀。注浆时匀速注入,直至排气管浆液均匀流出时,则注浆饱满,并且在锚杆端头采用速凝型防水堵漏材料封堵,防止接头处漏水。洞库防排水采用排水板与抗渗混凝土相结合的方式。现场施工照片如图12所示。添加聚丙烯纤维的喷射混凝土无开裂情况,平整度较高。 彩色透明部分为施作的支护结构;蓝色实体为岩体结构。 (a)穹顶施工 (b)罐体施工 (c)整体效果1 (d)整体效果2 通过数值计算分析发现洞库结构穹顶部分为受力不利位置,穹顶的安全稳定对整个支护结构起决定性作用。现场在施作单层衬砌支护结构后,对穹顶结构进行了变形与应力监测,其中,监测项目包括穹顶竖向变形、围岩压力与混凝土应力。穹顶监测点布置如图13所示。其中,压力盒型号为XJ-TX,量程为1 MPa;混凝土应变计型号为XJ-YX,量程为-1 200(压)~800(拉)με,以检测单层衬砌结构对围岩的控制与其自身的安全性。整个穹顶开挖完成后再统一进行挂网喷混凝土,因此围岩压力与衬砌应力滞后开挖,而变形数据时挖时测。实测竖向沉降如图14所示。实测围岩压力如图15所示。由实测混凝土应变值换算而来的混凝土应力结果如图16所示。其中,混凝土应变计布置点位与压力盒相同。 1)w1—w9为位移监测点位编号;2)y为围岩压力与混凝土应力布置点,每个y点包括围岩压力、径向混凝土应变、环向混凝土应变,环向方向如图中红线所示,径向方向如蓝线所示;3)y点布置在穹顶位置共3环,其中y1-1是中心位置,y2-1—y2-4是第2环的4个点位,y3-1—y3-4是第3环的4个点位。下同。 图14 实测竖向沉降 图15 实测围岩压力 (a)穹顶径向混凝土应力 穹顶结构位移较小,最大位移为9 mm,出现在③位置,总体上由穹顶延伸至墙脚处呈现出位移越来越小的趋势,与图6数值计算结果较为一致。压力盒是在穹顶全部开挖完成之后与衬砌共同施作,此时穹顶已产生一定的位移,已释放一定的应力,所测围岩压力值均较小,监测点围岩压力为-5~-22 kPa,整体上内圈围岩压力大于外圈。混凝土应力以受压应力为主,局部点位呈现拉应力,稳定后最大拉应力为1.7 MPa,最大压应力为-6.57 MPa。径向应力受压程度大于环向应力,环向应力受拉程度大于径向应力,双曲面穹顶结构主要由径向受力承载,环向主要分担局部变形产生的弯矩。 综上可知,结构变形、围岩压力与结构内力3方面与计算结果基本一致,优化后的单层衬砌可应用于依托工程,满足结构安全需要。 穹顶预应力锚杆采用涨壳锚杆,配合单臂液压钻孔台车进行锚杆施工,张拉预应力为50 kN。预应力锚杆施工如图17所示。锚杆轴力测试如图18所示。 (a)锚杆轴力变化曲线 由图18可以看出:锚杆主要呈受拉状态,中段拉应力较大,锚杆受力与2.3节中数值模拟结果有相似的变化规律,可见现场施作低预应力锚杆可起到主动加固围岩的效果。 1)在围岩条件较好的岩体中开挖大型地下洞室,单层喷混凝土衬砌具有厚度小、操作简便等优点,在支护参数选择合理、施工质量得以保证的前提下,使用单层喷射混凝土衬砌可提高施工效率,减少混凝土用量,在保证结构安全的同时减少碳排放,实现地下工程的绿色健康与可持续发展。 2)采用聚丙烯纤维C30喷射混凝土+预应力锚杆的优化支护体系相较于基于Q系统的支护参数可更好地控制围岩变形,减少衬砌拉应力区,达到与采用复合式衬砌结构相近的支护效果。 3)由现场试验可知,采用优化后的支护体系在变形应力方面均可达到预期效果,衬砌变形约8 mm,最大拉压应力均小于C30混凝土的拉压极限并有一定的安全余量,预应力锚杆主要受拉应力表明其能起到主动加固围岩的效果。 4)单层衬砌除结构安全外,喷射混凝土的早期强度、抗裂性能、平整度、防水等仍需要进一步研究。后续研究应重点关注喷射混凝土的密实度与自防水性能,进而推广单层衬砌在大型地下工程中的应用。

2.2 计算模型

2.3 计算结果分析

3 现场试验分析

3.1 现场支护施作情况

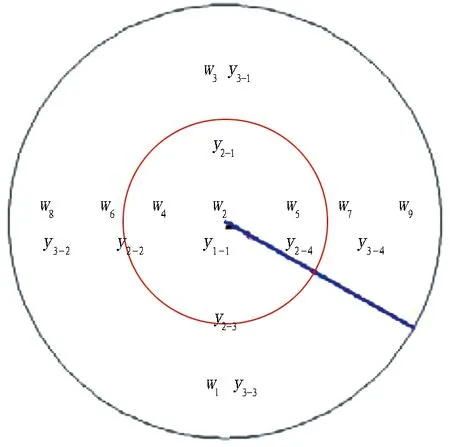

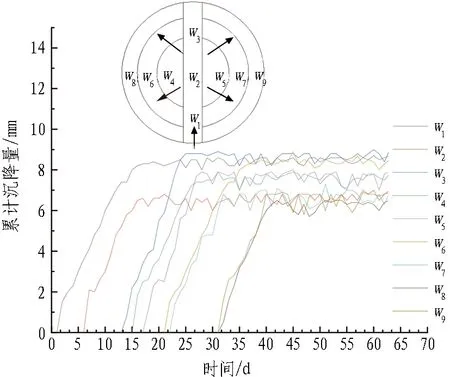

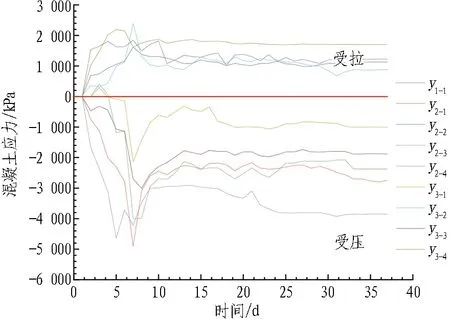

3.2 变形及受力分析

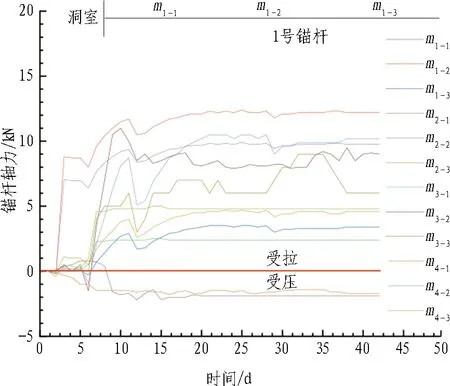

3.3 低预应力锚杆支护效果分析

4 结论与讨论