异型扰流-狭缝气膜层板结构的冷却特性分析

张强,吉洪湖,梁萌,朱强华

(1. 南京航空航天大学 能源与动力学院,江苏 南京 210016;2. 南昌航空大学,江西 南昌 330063)

0 引言

航空发动机涡轮导向叶片直接受到高温燃气的冲击,尤其是叶片前缘部位。涡轮叶片材料的耐高温性能达不到现代高推重比发动机的需求,叶片高温和叶片颤振[1]一样对其寿命构成威胁,所以必须对涡轮导向叶片采用冷却技术。

层板冷却集冲击冷却、气膜冷却、对流换热冷却等多种冷却方式于一体,结构复杂、冷却效率优秀[2]。郭瑞[3]对涡轮导向叶片前缘整体采用层板冷却结构,通过改变不同的流动参数和结构参数进行了对比研究。梁萌[4]提出了一种新型层板冷却结构,并通过数值模拟方法对此结构进行了研究。研究结果显示该结构取得了一定的冷却效果,但其研究只考虑了气动特性,没有考虑传热。由于其结构特点,所需冷气量较小,局部冷却效果好,但对于大面积的燃烧室壁面其冷却效果不如薛双松[5]的多孔壁层板结构。本文对该层板结构进行改进,在扰流柱通道前方区域增设10个气膜斜孔,使冷气进口延伸至燃气出口位置并且在其上方增加冲击板与冲击腔,旨在应用流固耦合传热特性于涡轮导向叶片前缘局部区域。其优点在于使得叶片内部冷气腔小部分面积引出冷气,可以冷却叶片前缘外部较大部分区域。由于涡轮导向叶片前缘是弧形结构,其内部的层板结构也呈弯曲型结构。本文为了研究层板的基本特性,将弯曲层板结构拉成平板形状进行研究。对9种不同结构参数的层板结构进行数值计算,得到了一种冷却效果最优的层板结构。

1 物理模型

1.1 冷却模型结构

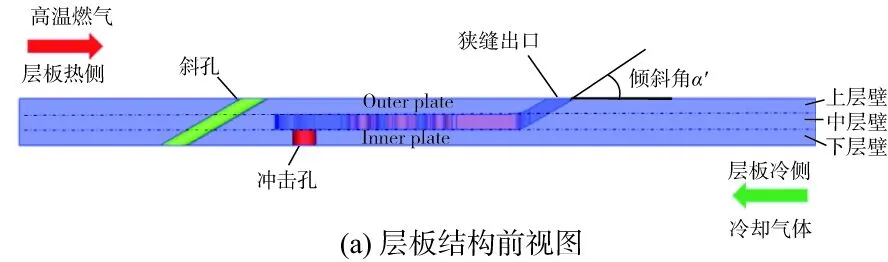

层板结构中有一定形状的扰流柱(共3种形状,每个层板结构对应其中一种),并且分为3列和4列两种布置方法,狭缝出口有两种角度。通过正交试验合理分析,选出9种具有代表性的冷却模型进行讨论分析。先介绍9种模型中的一种,如图1所示,然后给出其他8种模型的具体结构。

图1 层板结构

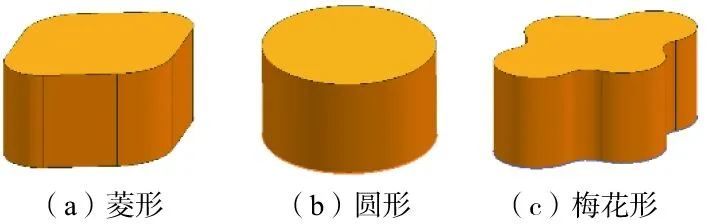

层板前方设置10个气膜斜孔,气膜孔与x方向的夹角为30°且气膜孔直径均为0.7mm;冲击孔A、B为层板内扰流柱通道进气口,扰流柱通道出口为倾斜狭缝Slot-A、Slot-B。本文有3个不同形状的扰流柱如图2所示。

图2 3种扰流柱形状

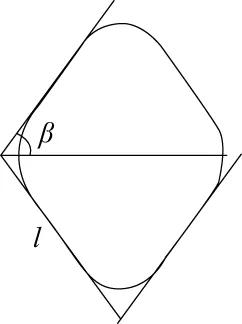

每种扰流柱有3种尺寸。菱形扰流柱以图3中两条黑线之间夹角β的大小来衡量。扰流柱高度均为0.8mm。3个尺寸的菱形扰流柱具有相同的当量直径D1=1.385mm。

图3 菱形扰流柱角β的定义

圆形扰流柱的尺寸直径是d,分别有d1=1.4mm、d2=1.2mm、d3=1.0mm。梅花形的尺寸以图4中两条黑色线之间夹角α的大小来衡量。

图4 梅花形扰流柱角的定义

3个尺寸具有相同的当量直径D2=1.246mm。3种不同尺寸扰流柱角α的大小分别为60°、45°和30°。所有尺寸梅花形扰流柱的四瓣圆形直径均为0.7mm。

每种扰流柱有两种排列方式。扰流柱排列分为3列和4列两种方法,梅花形扰流柱两种布置方式如图1(b)所示。

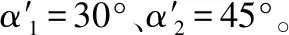

本文为9种模型进行了统一编号。编号采取5位形式,每一位对应着一种因素及其水平数。第1位表示扰流柱形状,有R、C和Q 3种,分别代表菱形、圆形和梅花形;第2位表示扰流柱尺寸,有B1、B2和B33个,其数值随扰流柱形状的改变而改变;第3位是扰流柱通道进气口直径,有I1、I2和I33个,分别对应1.2mm、1.5mm和1.8mm;第4位是扰流柱布置方式,含M4和M3两种,分别代表4列和3列的扰流柱布置;第5位是冷气出口倾斜角度,有O1和O2两种,分别代表30°和45°。9种异型扰流层板-狭缝气膜冷却结构模型的编号如表1所列。

表1 异型扰流层板-狭缝气膜冷却结构模型编号

1.2 计算模型与边界条件

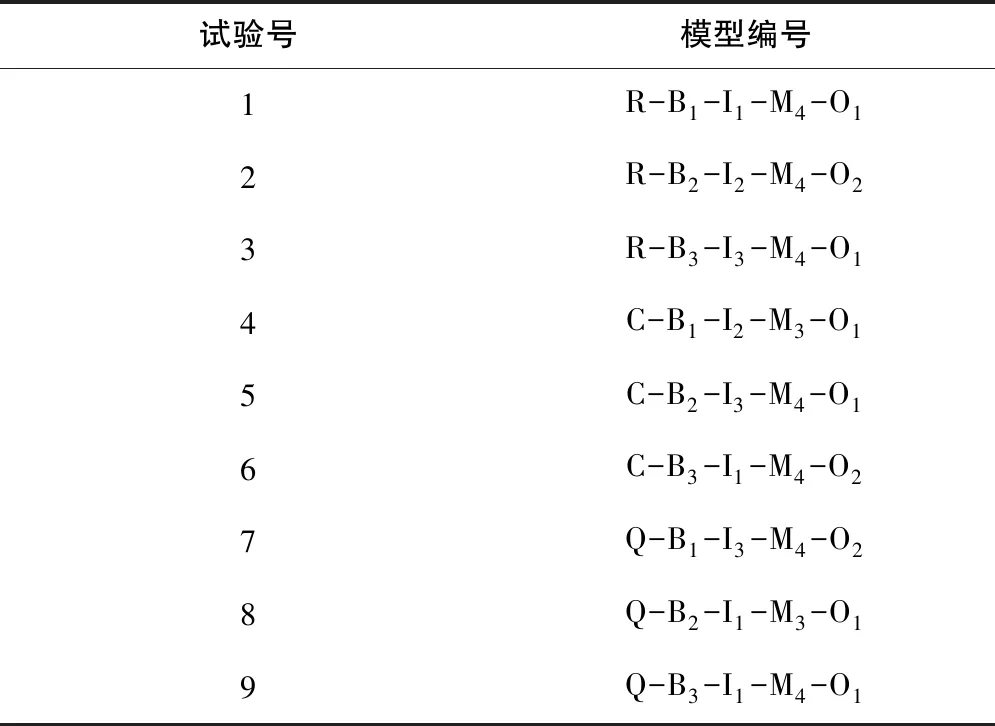

计算模型如图5所示,在层板结构上方构建矩形的燃气通道,下方建立矩形的冷气腔体和冲击板、冲击腔。该冷却模型长L=40.5mm,W=21.6mm,,燃气通道高为H1=5mm,层板结构H2=2.4mm,冲击腔的高度H3=1mm,冲击板的厚度为H4=0.2mm,冷气腔体高H5=3mm。低温气体首先进入低温腔体,气流穿过小孔(冲击板上)进入冲击腔,一部分冷气通过10个气膜斜孔进入燃气腔直接与高温燃气掺混;另一部分通过下层壁上的两个进气口A、B进入冷却层板内部,随后沿斜缝流出。

图5 层板冷却结构流动传热计算的计算域

边界条件:

对于9个层板冷却模型采用相同的边界条件,设计状态如下所述。

燃气进口设为压力进口:Pt=2 780.5kPa,燃气进口总温Tt=1 984K。

燃气出口给定压力出口条件:出口压力Pt1=1 541kPa。

冷却气体进气口给定压力进口边界条件:Pt2=2 959.4kPa,冷气进口总温Tt1=895K。

扰流柱通道壁面(含扰流柱表面、冲击板外表面和气膜板内壁面)、冲击孔壁面均设为流固耦合壁面,其他壁面均为绝热壁面。

1.3 控制方程

笛卡儿坐标系中,以张量形式表示的控制微分方程如下。

连续方程:

(1)

式中ui为时均速度。

动量方程:

i,j,k=1,2,3

(2)

式中:μeff是有效黏性系数,一般情况下是温度的函数;ρ为流体密度;ui、uj为湍流的脉动速度。

能量方程:

(3)

导热方程:

(4)

式中:Cwall为壁面材料的比热容,Twall为壁面的温度。

湍流计算按照SSTκ-ω模型。

1.4 网格划分与网格独立性验证

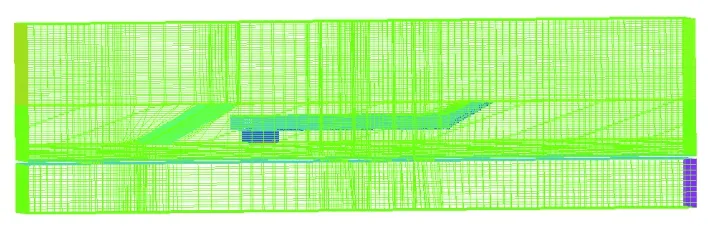

9种结构模型采用混合网格划分方法。图6给出了网格图。网格划分时,在近壁区采用附面层网格,第一层网格距离壁面仅0.01mm,之后间距以比率1∶2增大。

图6 层板冷却结构网格划分

对不同网格量模型两个冲击孔上表面中心连线的线上温度分布进行分析,当网格量>370万时温度分布基本不变,本文9种模型网格量均>370万。

1.5 结果分析截面

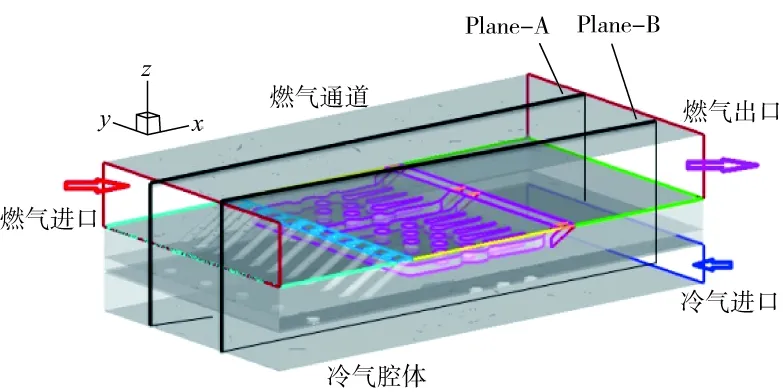

为了便于分析,将模型内部流动换热细节作出两个沿流向截面,如图7所示。

图7 冷却结构的分析截面

流向截面Plane-A、Plane-B在模型中的横向位置在冲击孔A、B中心。

2 结果与讨论

文中以其中的一个R-B1-I1-M4-O1模型为例进行详细介绍,并给出各模型的参数对比和相应结论。

2.1 层板结构的流动传热分析

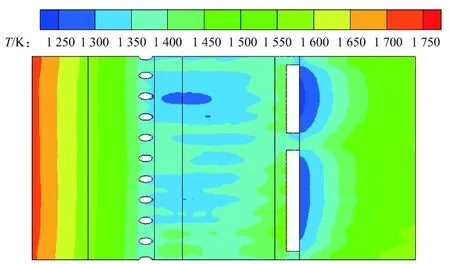

层板热侧表面壁温分布情况如图8所示。在扰流柱区域和狭缝出口下游局部区域温度较低。

图8 层板热侧表面壁温

温度云图显示从前往后温度先降低再上升,斜孔出口和狭缝出口之间的复合冷却区域以及狭缝出口处区域温度相对较低,其对应的冷却效率较高。其中狭缝出口温度降低更加明显,说明狭缝气膜冷却效果很好。

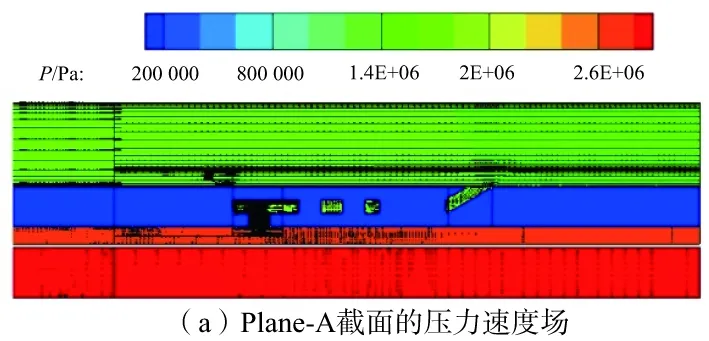

冷却空气从冲击腔内通过冲击孔进入扰流柱通道。Plane-A截面的压力速度场分布云图和相应的冲击孔A区域的流场结构图如图9所示。Plane-B与之类似。

图9 Plane-A截面压力分布与冲击孔A流场

冷气从冲击腔内沿进气孔射入扰流柱冷却通道,对扰流柱通道内上壁面局部区域有冲击效果。冷气随后沿壁面向周围流动,向斜孔方向流动的气体在很小的范围内形成涡旋结构。向扰流柱方向流动的冷气先沿通道上壁面流动,碰到扰流柱后贴扰流柱壁面流动,到达扰流柱底部后又向冲击孔方向流动,也形成了漩涡结构。

2.2 9种层板冷却结构流动与传热特性对比

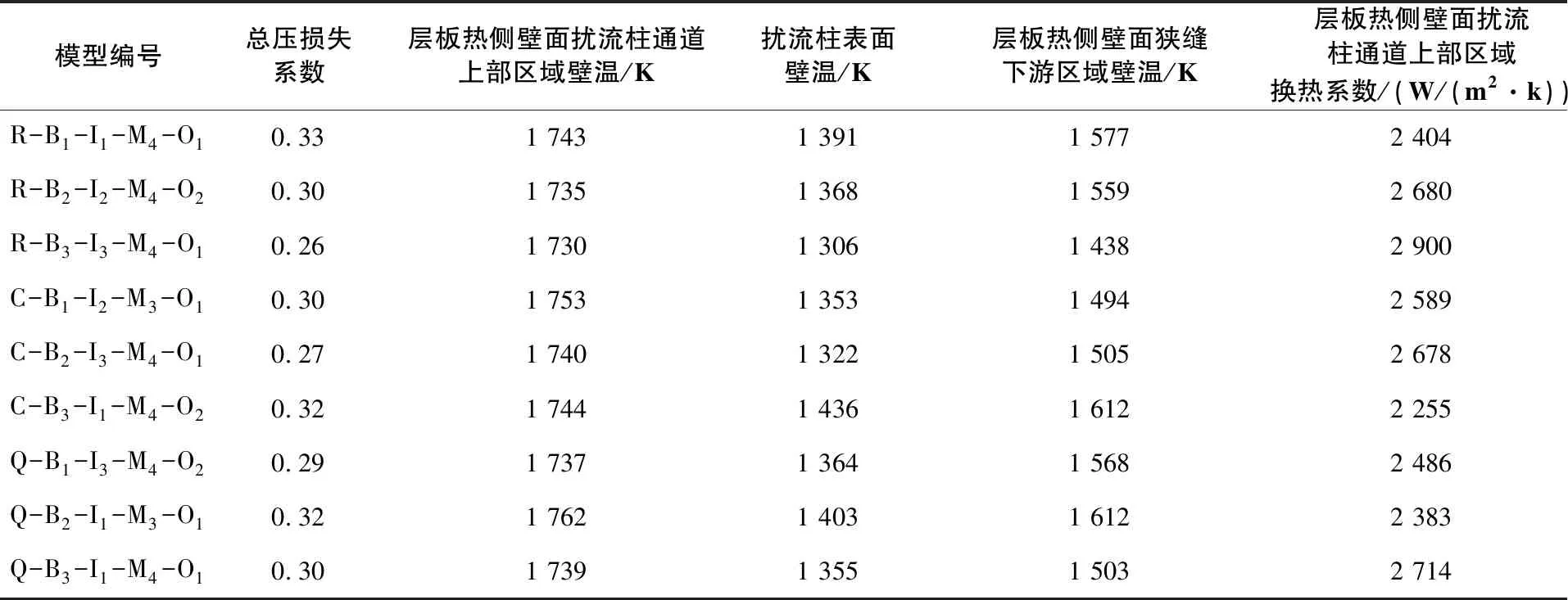

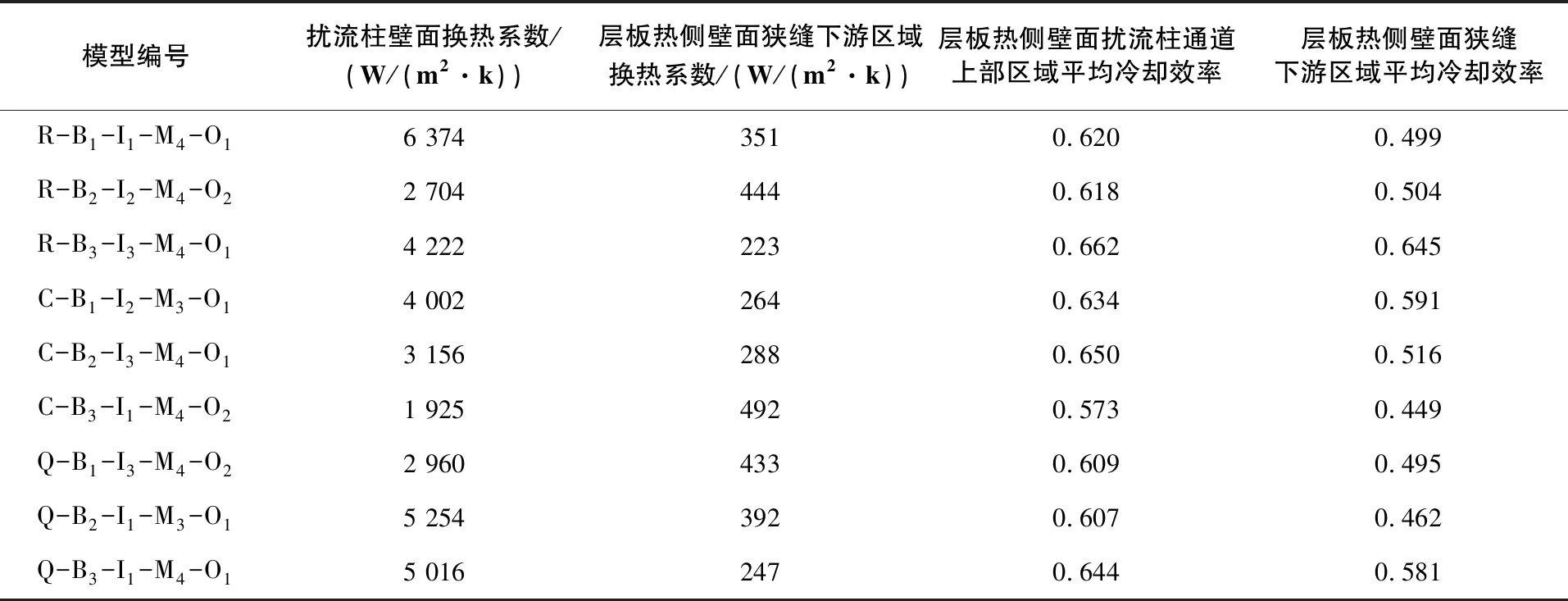

表2、表3中所列的壁面温度均为最高值,冷却效率为平均冷却效率。

表2 9种层板冷却结构流动传热特性

表3 9种层板冷却结构流动传热特性续表

3 结语

9个模型综合起来看,第1个模型总压损失最高,第3个模型R-B3-I3-M4-O1总压损失系数最小,仅为0.26,其各壁面壁温相对于其他模型来说最低、换热强度较高且平均冷却效率最大。所以R-B3-I3-M4-O1模型冷却效果最显著。