CFRP微孔钻削主轴速度参数实验优化及孔壁质量研究

雷瑛,李达

(1. 西安交通工程学院 机械工程学院,陕西 西安 710300;2. 西南交通大学 材料科学与工程学院,四川 成都 614202)

0 引言

碳纤维增强塑料(carbon fiber reinforced plastics, CFRP)是一种具备高比强度、高韧性的耐疲劳复合材料。现阶段大部分飞行器都是选择电传控制模式,为设置电线传引结构,需对CFRP复合材料进行加工,以形成直径约2mm的小孔[1-3]。微孔加工已经成为一项重要加工方法。对CFRP进行制孔处理时,会引起纤维断裂以及形成分层现象,从而对电线结构造成破坏,严重时还会引起飞机运行失控的故障[4-5]。由于微孔钻削过程形成的径深比很小,因此当钻削时钻头深度逐渐增大后,会导致排屑过程的散热难度提高,削弱钻头的切削加工能力,还会形成毛刺结构并产生分层,明显影响孔壁的质量[6-7]。

王共冬等[8]对引起撕裂和毛刺的因素开展深入探讨,比较了不同钻削工艺参数引起的钻削质量变化,为优化制孔性能提供了参考依据。刘枭鹏等[9]重点对碳纤维增强复合材料进行大孔径切削测试,分析了不同钻孔工艺下刀具发生磨损的作用机制。单晨伟等[10]在研究CFRP层合板加工大直径孔的过程中分别从铣削与钻削两个层面分析了切削力、加工条件、螺旋铣参数产生的特性,对改善CFRP层合板大直径孔质量的相关方法进行了总结。ROMOLI L等[11]以CFRP层合板作为测试材料,对其开展8mm直径的钻削实验。结果显示:逐渐提高进给量偶,可增大对分层效果产生影响的轴向推力。XU J Y等[12]以6mm外径的钻头开展钻孔测试,并建立了相应的损害判断标准,有效解决了碳纤维增强复合材料层合板在钻削阶段形成的毛刺、撕裂与分层的问题。

针对微孔结构径深比较小、无法快速排出热量的情况,聂倩倩等[13]引入了超声方法进行钻削测试,重点分析了不锈钢微孔钻削期间容易引起过高钻削应力以及造成排屑不畅的情况,结果发现选择超声波辅助钻削方法时,可以明显降低钻削力并抑制微孔入口处的毛刺形成,从而获得更优的微孔形貌。

当前针对CFRP开展的钻削研究中,大部分都是以传统材料作为测试对象,只有少数文献报道了在CFRP层合板中加工1mm微孔的研究内容。本文分析了不同主轴转速与进给速度下的温度变化情况,对钻削后形成的表面微观形貌进行了SEM表征,进一步提升了钻孔的质量,为优化复合材料微孔钻削质量提供了理论参考。

1 实验

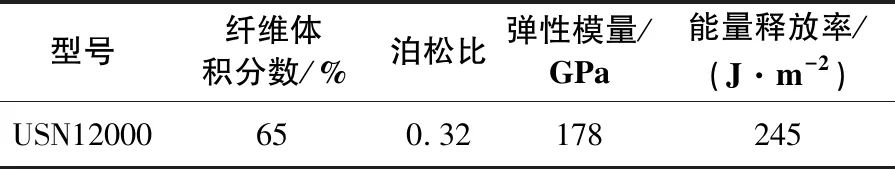

以T300碳纤维/环氧树脂预浸料作为本实验测试材料,按照[0°/90°]的方式完成铺层过程,时间为6s,形成3.5mm厚的铺层结构。表1给出了材料的各项参数。

表1 碳纤维增强复合材料基本力学性能

本实验采用1mm外径麻花钻对CFRP进行钻孔。总共设置了3组实验,设定各组进给速度依次为5mm/min、10mm/min与15mm/min;同时设定刀具转速依次为500 r /min、1 500 r /min与2 500 r /min。

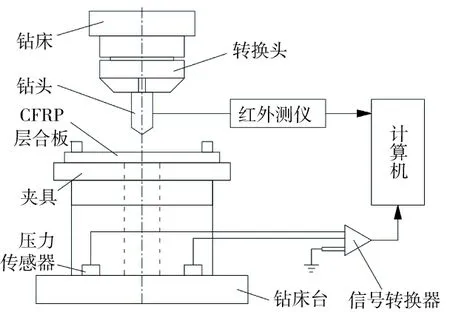

图1是钻孔测试的试验平台结构示意图。通过红外探测仪测试钻头温度并将数据传输至计算机中。

图1 钻削试验平台图

2 结果分析

2.1 层间温度分析

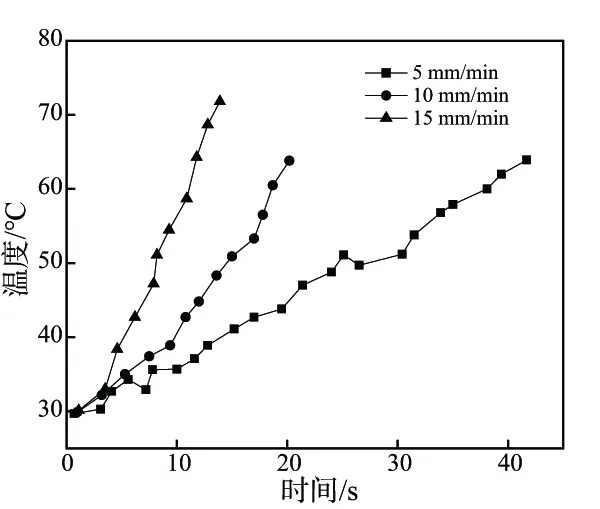

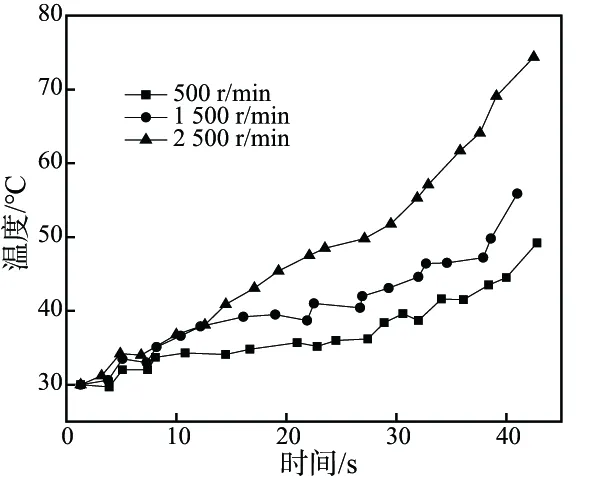

对图2进行分析可知,在保持2500r/min的恒定主轴转速条件下,提高进给速度或增加孔深时,形成了更高的钻削温度。控制进给速度为15mm/min时,获得了75℃的最高钻削温度,相对5mm/min进给速度下的温度发生了显著提高,这主要是由于提高进给量后,将会形成更大的轴向力,从而引起做功的增加,最终形成了更高的温度。根据以上分析可知,可以通过控制进给速度的方式来控制钻削温度的上升,避免钻削热引起刀具与孔壁受到破坏。因此,为获得较低钻头温度,将进给速度设定为5mm/min。

图2 不同进给速度下层间温度分布

图3显示,保持恒定的进给速度时,增大主轴转速或在钻头进入更深位置时,发生了钻孔温度的持续上升。当转速达到500r/min时,形成了49℃的最高钻孔温度;转速为1500r/min时温度升高至57℃;转速为2500r/min时产生74℃的最高温度。产生上述温度变化特征的原因在于提高主轴转速后,在微孔钻削期间无法快速排除切屑,引起切屑与刀面之间的更多次数摩擦,因此做功也随之增加并形成了更多热量。钻头深度增加后,热量更难以散发出来,形成了局部区域热量积累现象,引起钻削温度的显著上升。

图3 不同转速下层间切削温度分布

2.2 轴向力分析

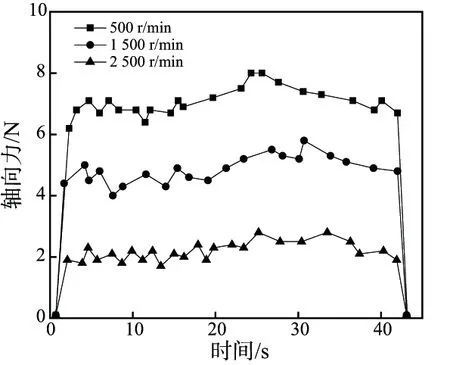

从图4中可以看到,当进给速度保持5mm/min的恒定值时,提高主轴转速后,发生了轴向力减小现象,并在500r/min转速下获得了7.2N的平均轴向力,转速为1500r/min时形成了5.1N左右的平均轴向力,转速为2500r/min时形成了2.1N的平均轴向力。这是因为提高转速后,单位时间中形成了更多次钻削,使切削量降低。对CFRP孔出口进行钻削时,钻头顶角与CFRP板底部相距较近,钻头只受到层合板的少量刚性支撑,由此导致钻削力持续降低。因此,当转速为2500r/min时,层合板受到最小的轴向力作用。

图4 不同转速下轴向力分布

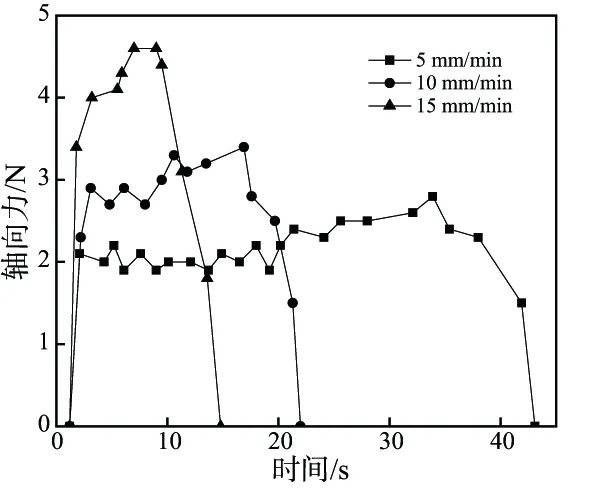

根据图5可知,当主轴转速为2500r/min以及进给速度为5mm/min的条件下形成了最低的主轴轴向力,接近2.5N,当进给速度为10mm/min时获得了3.1N的较低轴向力,到达15mm/min时形成了最大的轴向力,达到4.7N。由此可以推断:提高进给速度后,可以引起层合板轴向力的提高。

图5 不同进给速度下轴向力分布

3 制孔质量分析

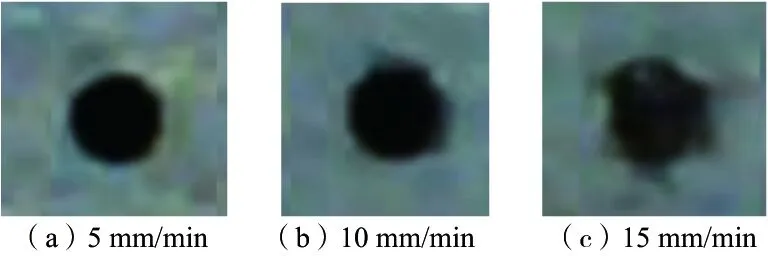

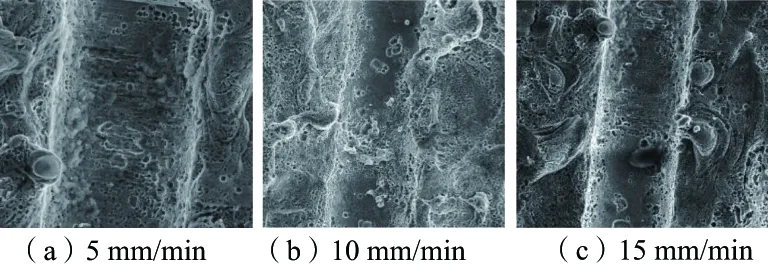

在保持转速为2500 r/min的条件下,由不同进给速度下微孔钻削得到图6和图7所示出口及孔壁形貌。此时在较小进给速度下几乎没有形成毛刺,逐渐提高进给速度后,形成了更高的刀具切削量,因没有达到充分切削的效果,从而形成了粗糙的表面,并生成毛刺。由于钻头前角刃口大部分都是作用于CFRP表面,可以将切削作用力分成平行与垂直速度方向共两种分力。提高进给量后,孔上侧纤维层更易发生剥离。

图6 不同进给转速下出口形貌

图7 不同进给转速下出口和孔壁形貌

对出口部位进行SEM表征可以发现,该区域形貌较差,层间结合强度很弱,未切削层剩余刚度无法为轴向力提供足够支撑,引起层合板发生弯曲变形以及部分区域分层的情况,大幅度降低了钻削质量。

4 结语

1)为获得较低钻头温度,将进给速度设定在5mm/min。增大主轴转速或在钻头进入更深位置时,发生了钻孔温度持续上升的现象。

2)提高主轴转速后,发生了轴向力减小,并在500r/min转速下获得了7.2N的平均轴向力。提高进给速度后,可以引起层合板轴向力的增大。

3)在较小进给速度下几乎没有形成毛刺,逐渐提高进给速度后,形成了更高的刀具切削量,会使微孔表面粗糙,并生成毛刺。提高进给量后,孔上侧纤维层更易发生剥离。