压路机振动轮高温漏油故障分析与改进

徐峰

(柳工无锡路面机械有限公司,江苏 江阴214400)

0 引言

振动轮是振动压路机的核心部件,振动压路机工作时振动轮里的偏心轴和振动轴承一直受到周期性变化的交变振动载荷作用,加上偏心轴转速较高,必须使用润滑剂对振动轴承进行冷却。但受到结构限制,散热不良,会使轴承油封失效,振动轮漏油现象是压路机振动轮的主要故障,直接影响用户施工,抱怨较大。因此,振动轮振动轴承润滑和密封是振动压路机振动轮设计必须解决的核心问题。

目前市场上徐工、三一等主要压路机厂家采用的是整体筒式分段轴振动轮[1],而柳工单钢轮振动压路机是柔性、无冲击和左右独立振动室的激振机构,可避免起停振动冲击,降低噪声,确保振动系统的高可靠性。独立激振室的内壳体腔内铸造有T字形筋板,旋转时将润滑油引到振动轴承上方,然后从油道孔浇灌而下,对振动轴承形成沐浴效果。旋转偏心轴机构不接触润滑油面,因独立振动室是全封闭铸件结构,存在闷煨保温现象,不利于散热,会使润滑油温升较快,容易过热。

1 振动室漏油分析

压路机振动轮的热量主要来自于在振动压实过程中由振动轴承在承受冲击载荷的情况下而产生的热量。如果振动轴承的结构参数、振动轮中的装配结构、润滑油的性能及清洁度等选用不当,振动轴承得不到良好的润滑和散热,就会导致振动轴承发热的现象,严重影响整机的可靠性。

根据市场实际反馈分析,引起振动轮漏油的因素大概分为:制造装配因素、振动轮结构因素、油封因素、工作运转情况[2]。

1.1 制造装配因素

1)加工或装配过程中引起偏心轴两端同轴度公差超差,偏心轴高速旋转,会加速两端油封磨损失效,从而导致振动轮漏油故障。

2)对待装配的振动轮铸件壳体进行检查,发现振动室壳体存在抛丸子未清理、铸件石英砂、露底、轴承装配面车削翻边未清理、喷漆露底、锈蚀、钻孔毛刺等现象,影响润滑油的清洁度,这些杂质进入振动轴承中,加速轴承滚道滚柱磨损,引起轴承过热,影响轴承使用寿命。

3)偏心轴油封安装部位的防护不到位,从进货到抛丸期间,存在磕碰、焊接飞溅,没有按要求装防护套。油封位置公差走上差,现场检查存在超差现象,使油封和轴在相互运动摩擦中,加速磨损、失效、老化。

4)润滑油的加注量不合理,加油量过多或过少,振动轮都会出现高温漏油故障。

1.2 振动轮结构因素

1)柳工特有的振动轮柔性激振器相对于甩块式激振器体积较大,而振动室腔体空间未增加,散热能力差,偏心机构易搅油发热。振动轴承润滑冷却不充分,会影响密封件的寿命。

2)振动轴承的径向游隙选择,直接影响振动轴承的载荷分布、噪声和振动以及温升和使用寿命。游隙过大会引起轴承内部载荷区域减小,接触应力加大,轴承运转精度下降,振动噪声加大。游隙过小在实际运转中会引起摩擦发热增大,温升提高,使有效游隙更小,更易烧坏轴承,引起密封件失效出现漏油现象。

1.3 油封因素

1)油封选择要考虑使用条件。受压路机振动频率的影响,偏心轴高速旋转,转速可达到1920r/min,摩擦线速度能达到10m/s以上。在选择油封时需满足高转速和高温环境这两个条件,以防止油封老化失去弹性。

2)在油封装配过程中,唇口损伤、唇口翻转或脱落,油封变形,都容易产生泄漏。

3)油封自身质量有问题,唇边不好,有毛刺或缺陷,弹簧质量不好或失效,径向压力小,弹簧较松,不能随时补偿油封对轴的自紧力。

1.4 工作运转情况

1)在振动作业中振动室腔体内各部件相互作用下,不可避免地出现铁屑杂质。这些杂质进入润滑油中,影响润滑油的清洁度。偏心轴在高速旋转过程中,振动轴承和油封都会加速磨损失效,产生泄漏。

2)压路机工作环境灰尘较大,灰尘杂质等易在油封唇口积聚,防尘能力差,会加速轴和油封唇口磨损。

2 改进措施

根据以上对振动室漏油故障的原因分析表明,该改进项目涉及制造、装配、设计等因素较多。以下重点介绍对振动轮部件结构的改进、优化设计。

2.1 振动轴承游隙调整

合理径向游隙的选择,是在原始游隙的基础上,考虑载荷、过盈配合、热变形等因素引发的游隙变化,使工作游隙趋近最佳状态[3]。

以某机型压路机振动轴承NJ2322为例计算游隙。已知轴承参数值:轴承内径d,内圈滚道直径F,滚子直径Dw,轴承外径D,外圈滚道直径E。

对于振动轴承受力来讲,轴承外圈受到的是循环负荷,为了防止外圈与法兰盘内孔之间打滑,所以该轴承应选择过渡配合(推荐M7)。轴承内圈所承受的是局部负荷,考虑到振动作用,应选择较松的过渡配合(推荐k6)。

计算因配合引起的径向游隙减少量ΔSp(单位:μm)

ΔSp=ΔD+Δd

(1)

式中:ΔD为外径收缩量,ΔD≈0.8·U·E/D;

(2)

Δd为内径涨大量,Δd≈0.9·U·d/F;

(3)

U为具有紧配合的理论过盈量。

代入计算,得

ΔSp=ΔD+Δd=16.2+21.7=37.9 (μm)

(4)

计算由温度引起的径向游隙减少量ΔSr,假定内外圈温升差(Vir-Vor)=20℃。

ΔSr=a·dm·1 000·(Vir-Vor)

(5)

式中:a为钢的线性热膨胀系数,1.18×10-5;dm为轴承的平均直径,(D+d)/2=175;Vir为热平衡时内圈温度;Vor为热平衡时外圈温度(外圈散热比内圈快,所以存在温度差)。

代入计算,得ΔSr=41.3 (μm)。

考虑到偏心轴在刚启动还未达到热平衡时,轴承内外圈的温差比较大,并且考虑两个轴承安装孔的同轴度和孔的不圆度误差带来的影响以及滚子承载能力、散热性能等,根据滚子中心圆直径177mm,按轴承厂家推荐,径向工作游隙S为80μm~130μm(此时同时受载的滚子个数最多)。

综合以上计算与分析,轴承的设计游隙为:

Grmin=S+ΔSp+ΔSr=80+37.9+41.3=159.2(μm)

(6)

Grmax=S+ΔSp+ΔSr=130+37.9+41.3=209.2(μm)

(7)

在此工况下的轴承径向游隙选择C4+(0.165~0.205)mm。

2.2 振动室腔体改进

1)因振动室铸件壳体容积增大,润滑油的加注量相应增加,需提高振动室的润滑散热能力,而且润滑油的加注量不得触碰到偏心块,以免造成搅油,使得润滑油的温度升高。

2)加大振动轴承座上润滑油槽尺寸,6个灌油孔直径增大至φ20mm。加大轴承座上存油腔的容积,以增加流入轴承的润滑油量,改善轴承的润滑和散热状况[4],有效解决润滑不足和散热不好的问题。

2.3 油封的合理选择与改进

1)选择优质油封厂家和良好的油封材料。采用TC型骨架油封密封,材料为氟橡胶,耐受温度为-20℃~250℃,具有较好的耐热性以及优良的耐油性和耐化学药品性。

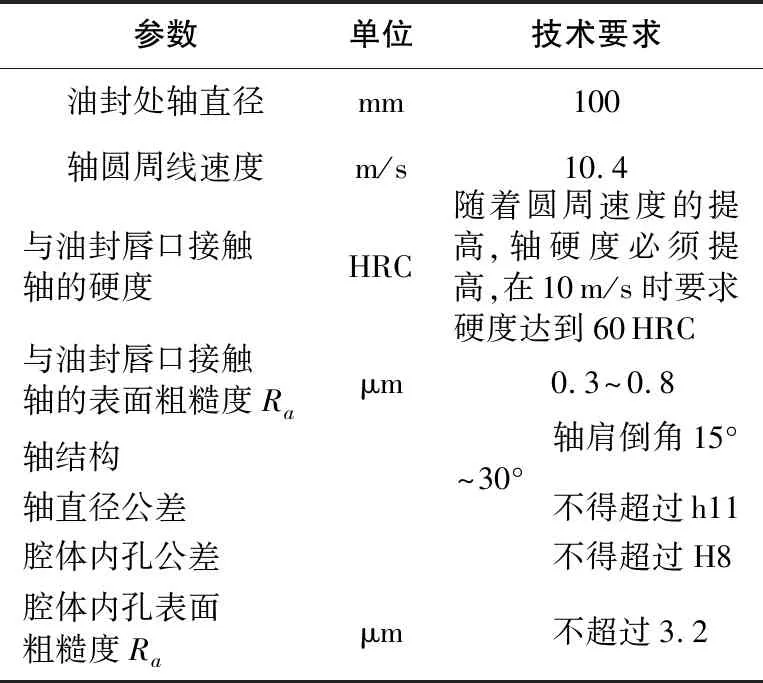

2)鉴于油封高温、高速的旋转环境,根据油封的设计要求进行改进[5],油封的技术要求如表1所示。

表1 油封安装要求

3)由于压路机为连续土方作业,处于扬尘环境,原有结构油封唇口易暴露在灰尘中,且灰尘杂质易积聚在油封唇部,长时间会加速轴和油封的磨损。所以在原油封安装外侧位置增加防尘圈,将油封与灰尘隔离,以提高油封使用寿命。

3 改进验证

按照以上振动轮部件结构设计改进措施,制作振动轮样件,安装在整机上,与常规机型进行温升对比试验和400h可靠性试验,较快地验证了改进效果。

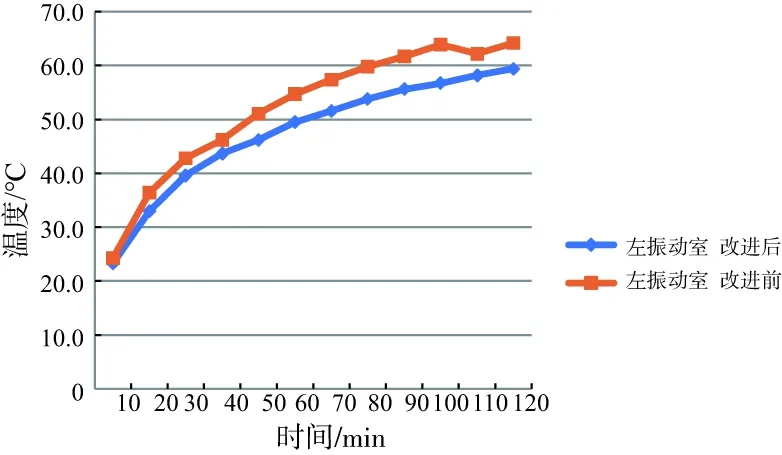

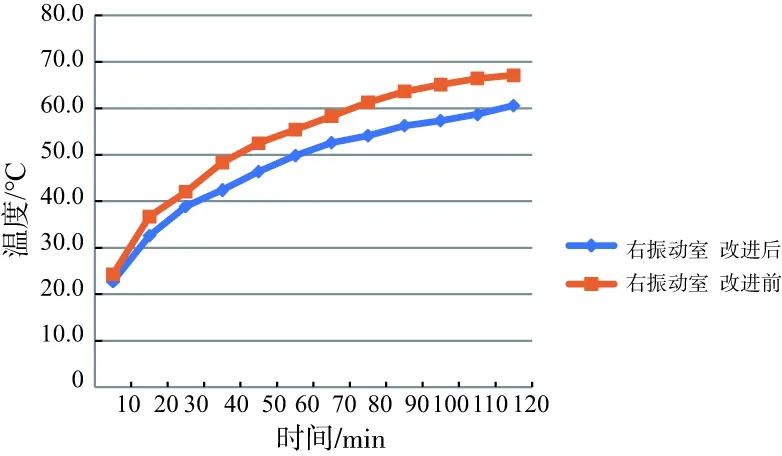

以22 T压路机为例,两台样机在相同工作环境中,检测左右振动室的温度,如图1所示。分别记录原始温度、环境温度,连续试验2h,每隔10min记录一组实时温度。对比试验2h后再进行温度测量。

图1 改进后振动室试装样机对比试验

整个温升对比情况如图2和图3所示,改进后左振动室轴承座表面温度59.4℃低于常规机型的测量温度64.2℃,改进后右振动室轴承座表面温度60.6℃低于常规机型测量温度67.1℃。改进后振动室温度明显低于未改进的。

图2 左振动室温升对比

图3 右振动室温升对比

温升对比试验后,在厂内经过400h可靠性试验,改进后振动轮再未出现漏油故障。目前已进入市场验证,效果良好。

4 结语

针对市场反馈的柔性振动轮高温漏油故障,分析了主要的漏油原因。从振动轮轴承、油封、结构等方面提出了改进措施,并制作样机进行验证。通过振动室温升对比试验和可靠性试验,证明所采取的改进措施有利于提高振动轮可靠性和使用寿命。