基于Matlab的铝锭铸造打渣机器人仿真研究

李佳慧,辛舟,唐国鑫,李建华

(兰州理工大学 机电工程学院,甘肃 兰州 730050)

0 引言

打渣是有色金属铸造过程中常见的工艺过程,通常为人工作业,其主要问题是高温、粉尘、噪声和工作强度大[1]。采用机器人作业可以有效地解决人工作业存在的各种问题,大幅降低人工的劳动强度,提高打渣作业的安全性。因此研究代替人力进行打渣作业的机器人系统具有重要意义[2]。

国内外对清渣、捞渣机器人的研究已有较大进展,主要应用在锌、铁、铅等领域,但效率较为低下,仍有许多关键性技术问题未能解决。目前对于铝锭浇筑过程中的打渣机器人研究依旧较少,针对这方面的研究还有很大的提升空间[3]。

1 机器人结构及坐标系建立

本文以工业机器人为本体,研究其进行打渣作业运动力学特性。首先建立打渣机器人三维模型[4]。

1.1 机器人三维结构建模

运用Solidworks软件建立机器人三维装配模型,设置好机器人材料属性及各关节角度参数。机器人简化模型由底座、腰部、大臂、肘部、小臂、腕部、手部等7个主要部分组成,手部末端连接渣铲。

1.2 D-H参数法坐标系建立

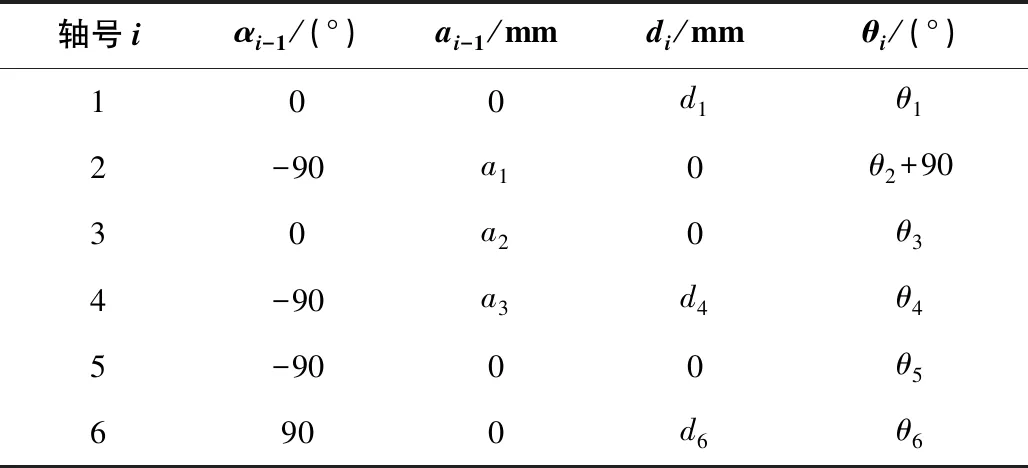

在机器人各关节上建立各自的坐标系,各关节转动轴方向如图1所示。以转动轴为z轴建立各关节上的坐标系,测量并计算D-H坐标系的各个参数[5]。ai-1为连杆i-1的长度,αi-1为连杆扭角,di为连杆之间的偏置,θi为连杆间的转角,其中θi为变化量,ai-1、αi-1、di都为不变常量。机器人D-H参数如表1所示。

表1 打渣机器人D-H参数表

2 机器人逆运动学求解

机器人运动学分为已知各关节角度求解末端位姿的正运动学及已知末端位姿求解各关节角的逆运动学。

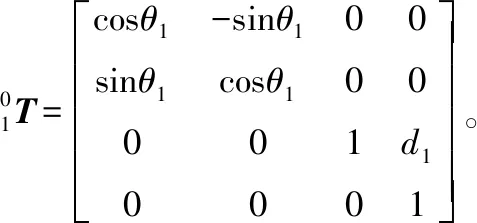

根据建立的连杆坐标系和相关参数即可算出各个连杆变换矩阵Ti(i=1,2,…,6)。工业6自由度打渣机器人各关节从基座坐标到末端坐标的齐次变换矩阵如下:

(1)

现已知打渣机器人工作时的运动坐标,可由逆运动学方程求解出机器人各关节运动时的关节角度。针对复杂的逆运动学求解,应用Matlab可求得最优解[5-6]。

3 机器人仿真模型建立

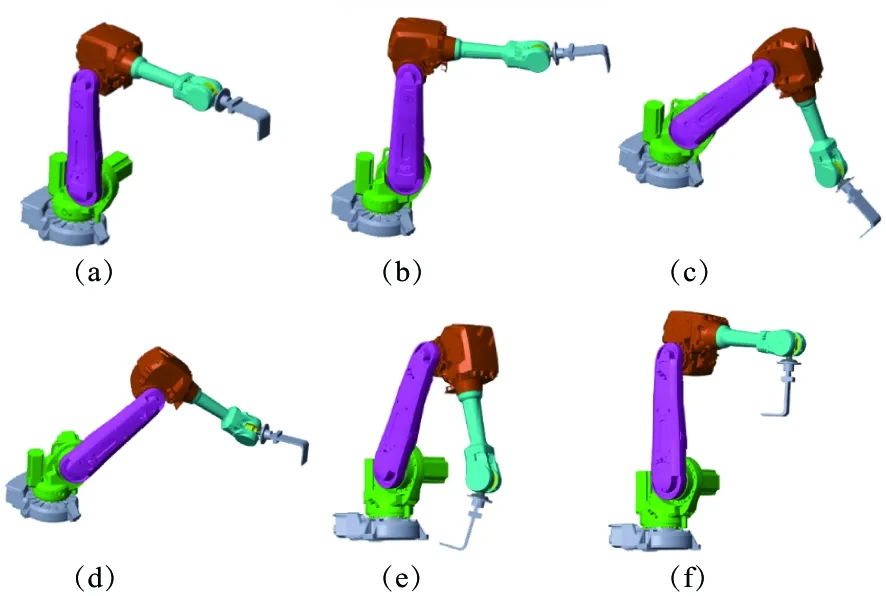

将Solidworks建立的机器人三维模型导入Matlab中,建立机器人仿真结构模型如图1、图2所示[7]。

图1 机器人仿真模型

图2 机器人动态仿真结果

在导入的机器人模型中对关节部分施加驱动信号,设定各关节的初始角度值,创建驱动子模型系统[8-9]。机器人捞渣过程主要分为以下几个过程:

1)捞渣准备过程

机器人由原始工作位通过底座、腰部、大臂、小臂等关节的旋转运动变换到铝液槽上方工作位。

2)渣铲浸入铝液的捞渣过程

机器人由准备动作开始渣铲下潜至铝液表面高度,之后渣铲在铝液表面进行平捞推清除铝液表面氧化渣,完成捞渣后渣铲提起。捞渣过程中,铸模横向运行,渣铲同步跟随。

3)复位准备

机器人清卸完毕后重新回到起始位置,继续进行下一时段的工作。

由仿真动态结果(图2)观察到机器人可按规划好的路径完成打渣作业过程。

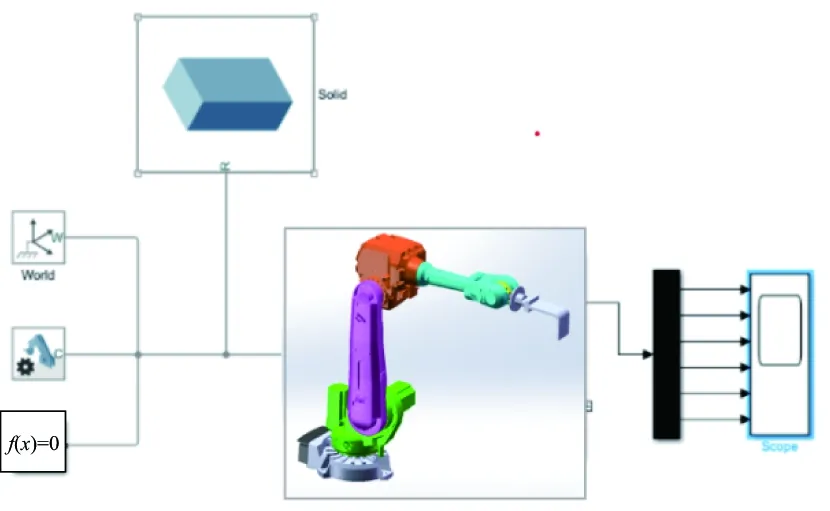

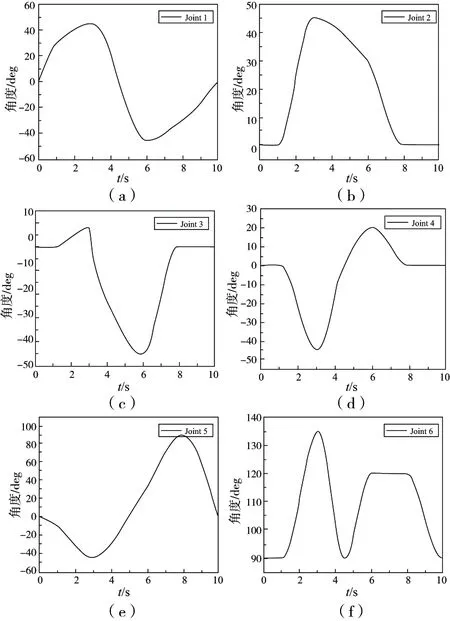

根据打渣机器人的工作过程关键点位姿可设定各关节角度随时间变化的运动输入曲线(图3)。根据生产需要,打渣机器人的工作过程总时长为10s。设定各关节处输出量分别为速度、加速度,可得到机器人各关节的运动特性曲线。

图3 机器人各关节运动输入曲线

4 机器人运动学仿真分析

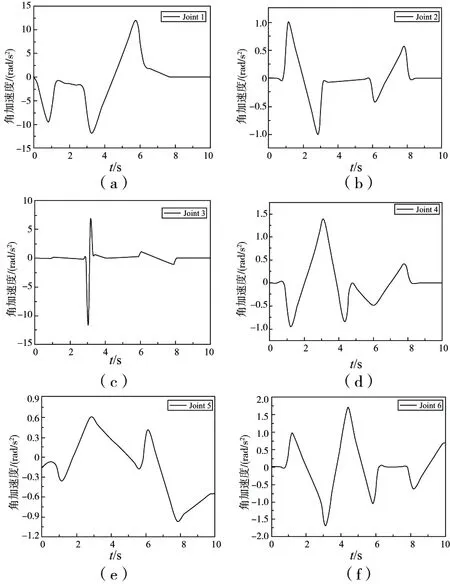

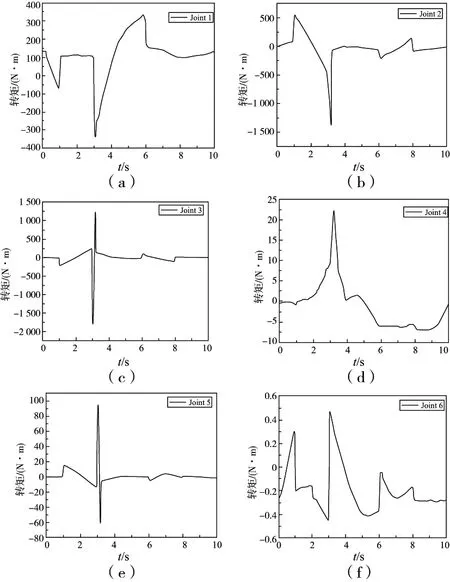

机器人各关节运动角速度、角加速度曲线如图4、图5所示。各关节运动转矩变化曲线如图6所示。其运动变化规律与运动学计算结果基本一致,验证了理论计算与Matlab仿真的准确性和合理性。

图4 机器人各关节运动角速度曲线

图5 机器人各关节运动角加速度曲线

图6 机器人各关节运动转矩变化图

观察机器人各关节速度、加速度曲线可知机器人的运动过程,其运动过程连续,各关节角度变化平滑。分析其运动过程,工作过程开始及结束时的运动速度和加速度都为0,关键点(各工作过程开始及结束时的停顿点)处速度为0。加速度突变和转矩突变最大都出现在3 s处,即渣铲下潜至铝液表面后开始捞渣时。此时,机器人末端运动方向由竖直向下转变为水平向后(机器人底座方向),速度方向发生改变,渣铲减速到达液面后速度为0,而后加速进行下一步捞渣动作。3 s~6 s为渣铲浸入铝液的水平捞渣运动过程。此过程结束时各关节运动减速为0,然后继续加速末端渣铲向上运动。

观察机器人各关节转矩图可得,机器人各关节运动加速度与转矩变化趋势基本一致,靠近基座部分的关节运动时转矩较大,靠近末端的关节转矩较小,加速度较大及机器人末端远离基座、质心偏离较远时,转矩增大。

5 结语

本文运用D-H法及simulink仿真工具对6自由度打渣机器人进行了运动学分析及Matlab仿真建模。对打渣机器人的工作过程进行了动态可视化仿真分析,其结果为打渣机器人的动力学分析及运动轨迹优化提供了的理论参考。

为避免机器人工作时关节处出现较大冲击,可在规划其工作路径时调整关键点周围处的轨迹,使关节运动曲线更加平滑,减少冲击,或适当加快平滑运动过程的速度,缩减工作时间,以提高打渣效率。