基于厚壁圆筒理论的气门座圈压装有限元分析

李源,秦伟,张在田,熊飞

(1. 中国人民解放军32272部队21分队,四川 成都 610000; 2. 重庆大学 机械工程学院,重庆 400030)

0 引言

发动机的气门和座圈是组成燃烧室的重要部件之一,气门与气门座圈的配合保证了发动机燃烧室的密封[1]。柴油机气门座圈在工作中由于承受高温、高压气体和连续冲击载荷的作用,特别容易发生故障,气门座圈的加工装配精度将直接影响发动机的工作性能。气门和座圈的压装问题将会导致座圈凡尔线跳动超差、燃烧室泄漏量超差、进排气门磨损加剧,时间长了还可能会造成气门烧蚀失效、严重积炭,甚至造成发动机功率和转矩降低、耗油量增加等严重问题。用实验的方法进行研究需要大量的成本,而有限元仿真可以节省物力、人力和时间,已经成为非常重要的研究手段[2]。

1 气门座圈模型

1.1 气门座圈模型的建立

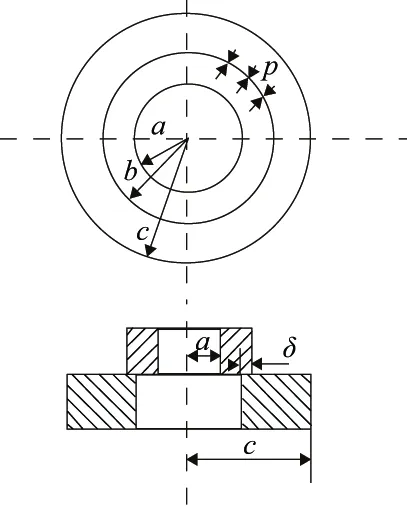

气门座圈和缸盖座圈底座的配合是典型的过盈配合。气门座圈在借助轴向的外力将其压入缸盖座圈底孔后,座圈依靠与底孔的过盈配合所产生的装配压力使两者紧密贴合在一起,它的几何形状对称于中心轴。在理想状态下,其载荷的分布亦对称于中心轴,对于此类平面轴对称问题完全可以简化成组合厚壁圆筒模型(图1)。

图1 气门座圈简化模型

1.2 组合厚壁圆筒的弹性分析

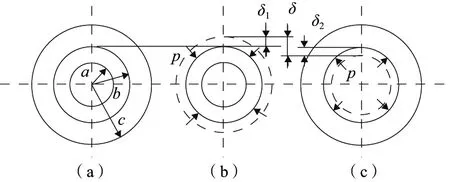

当厚壁圆筒的内半径尺寸固定时,为了提高塑性承载能力,仅靠增加壁厚的方法,对承载能力的提高是有限的。采用两个或两个以上的厚壁圆筒,以过盈配合的方法构成组合厚壁筒,其应力分布将比单一的整体厚壁圆筒更合理[3](图2)。

图2 组合厚壁圆筒

1)组合厚壁圆筒的应力及位移分量

组合厚壁筒通常是由两个空心圆筒通过过盈配合抱紧而形成的组合筒。两个筒在其过盈结合面具有套装压力,如果将这两个组合筒分开,那么就可以看成一个只受外压力的内筒和一个只受内压力的外筒,即分成了两个厚壁圆筒(图2(b)、图2(c))。则由拉梅公式[4]可得其应力和位移分量分别为:

(1)

(2)

组合筒内圆筒相当于仅受外压作用,即外压p2,而内压p1=0,应力和位移分量为:

(3)

(4)

由以上应力公式可知,径向压力σr均为压应力,且在受载荷作用的表面上为最大值。而切向应力σθ的符号取决于受力状况,受内压时为正,其最大值发生在内壁;受外压时为负,其绝对值也是在内壁处最大。

2)组合厚壁圆筒的套装压力

组合厚壁圆筒是由两个筒体套装而成的,由于过盈量的存在,套装后在两个筒体的套装面上将产生均匀压力,即套装压力。在套装压力的作用下,组合筒体就会产生套装应力,它像预应力一样,将与筒体受均匀内压作用后产生的应力进行叠加。套装压力的大小与过盈量有关,两个筒体的过盈量就是它们的径向位移[5]。

对于外筒,套装压力即为内压,由式(2)并将p1替换成p,内半径换为b,外半径换为c,则外筒在内半径即r=b处的径向位移为

(5)

对于内筒,套装压力即为外压,由式(4)并将p2替换为p,内外半径还是a、b,则内筒在外半径即r=b处的径向位移为

(6)

由于内筒是收缩减小的,故δ1为半径的减小量,其方向与r方向相反。因此两个筒体在套装处的过盈量δ由几何条件可得

δ=-δ1+δ2

(7)

则可求得组合筒的套装压力为

(8)

1.3 有限元模型建立

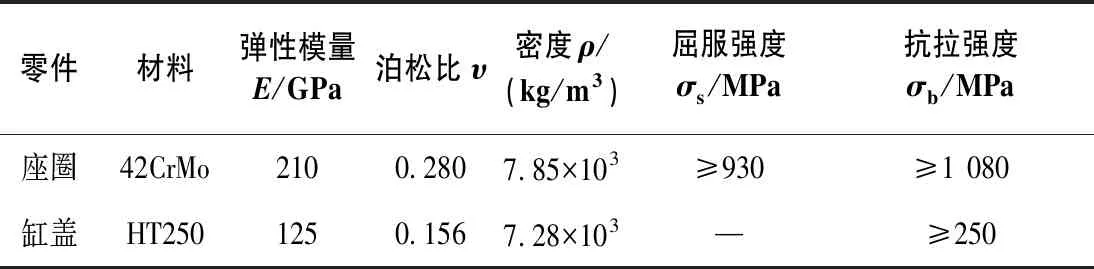

本文以康明斯某K缸盖进气门座圈为研究对象可知:其基本尺寸a=24.25mm,c=37.6mm,进气门座圈过盈量工艺要求范围为0.075~0.120mm,则其设计要求最大过盈量δmax=0.120mm,其材料属性如表1所示。

表1 气门座圈和缸盖材料属性

气门座圈和缸盖座圈的配合属于典型的过盈装配,是一种典型的非线性接触行为[6]。过盈配合接触分析的难点在于如何确定初始接触状态。初始接触状态设置的好坏将直接影响最终的计算结果,这一点对于过盈配合有限元仿真计算至关重要。在利用ANSYS软件进行过盈配合问题的有限元分析时,其关键就是过盈量的设置,不能简单地将几何过盈量等同于实际过盈量,在建立几何模型时直接就在模型中包含过盈量而不进行进一步初始设置,这种做法是错误的,而且将导致计算结果的偏差。本文将采用设置CNOF值的方式来进行座圈过盈量的设置,该方法可以有效避免一些几何误差,而且方便调节参数,首先设置接触单元关键选项KEYOPT(9)为4,使程序在计算初始接触状态时就忽略了初始几何穿透和间隙,而只考虑CNOF的设置值,并且过盈量是以ramp方式渐变施加,有效地缓解由于载荷步施加阶跃初始穿透造成的收敛困难。其次设置实常数ICONT值为0.2,消除目标面和接触面之间的间隙。最后在设置接触面偏移CNOF的值,这时CNOF值即为实际过盈量。该接触设置方式可以有效地避免初始几何穿透的影响,比较准确地模拟过盈接触,而且方便过盈量参数的设置。

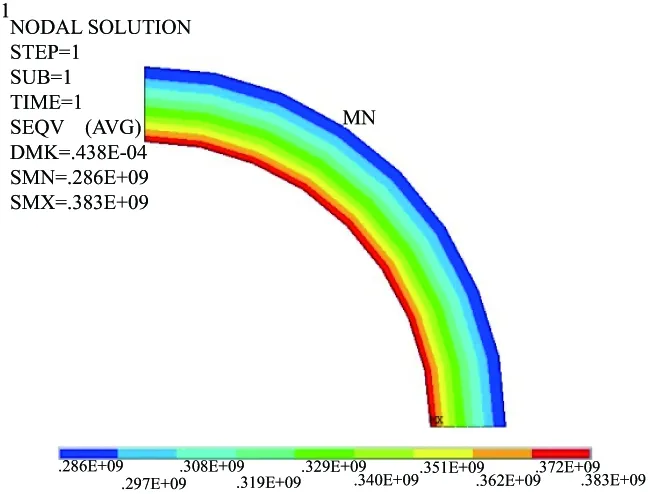

2 气门座圈过盈配合弹性力学解

2.1 最大过盈量时的套装压力

(9)

得P=67.42MPa。

2.2 气门座圈应变分量

利用平面应力方程可求得应变分量:

(10)

由式(10)可知气门座圈在分层半径r=b处的应变分量分别为:

(11)

得座圈应变分量为εr=9.52×10-5mm,εθ=-1.40×10-3mm。由屈服条件可知等效应变为

(12)

式中:ε1=|εθ|;ε2=0;ε3=εr,代入上式得εe=1.14×10-3mm。

2.3 气门座圈过盈联接强度校核分析

过盈联接装配后根据接触面的受力变形性质可以分为弹性过盈联接和塑性过盈联接。进气门座圈在外力作用下被压入缸盖座圈底孔中后,是否发生了塑性变形还需要从理论上进行计算校核。

(13)

得σr3=379.6MPa,显然小于座圈的屈服强度930MPa。由Mises屈服条件可知等效应力为

(14)

得等效应力σe=|σ1|=379.6MPa≤σs,故从理论上可知气门座圈在压装时只是发生了弹性变形而并没有发生塑性变形。

3 有限元仿真分析

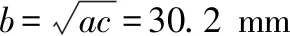

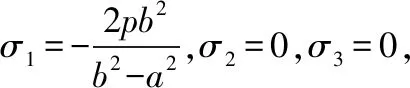

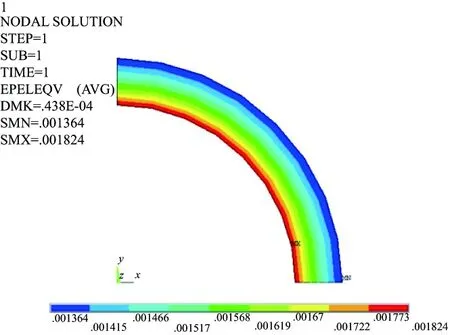

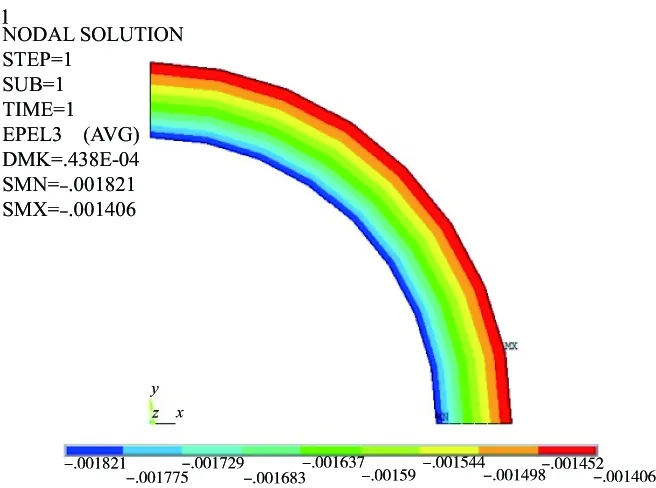

3.1 平面应变模型有限元分析

气门座圈与缸盖座圈底孔的过盈配合问题符合平面应变问题的条件,故可以简化为平面应变问题进行分析。另外,由于气门座圈结构具有对称性,则其结构的应力、应变和位移等也具有对称性,所以可只取座圈模型的1/4进行分析。平面应力、应变结果如图3-图5所示。可以看出座圈在理论最大套装压力P作用下的最大等效应力发生在座圈的内侧圆弧附近,其最大等效应力值为383MPa,气门座圈在套装压力下的理论等效应力值为σe=|σ1|=379.6MPa。其最大应变也发生在座圈内侧值为0.001 824mm,其理论等效应变为εe=1.14×10-3mm,座圈最大切向应变-0.001 452mm,而理论值为εθ=-1.40×10-3mm,理论结果与有限元仿真结果高度一致,而且都在座圈弹性极限范围内。这充分验证了所建立座圈过盈配合的几何模型与有限元模型的准确性。

图3 座圈平面等效应力分布

图4 座圈平面等效应变分布

图5 座圈平面切向应变分布

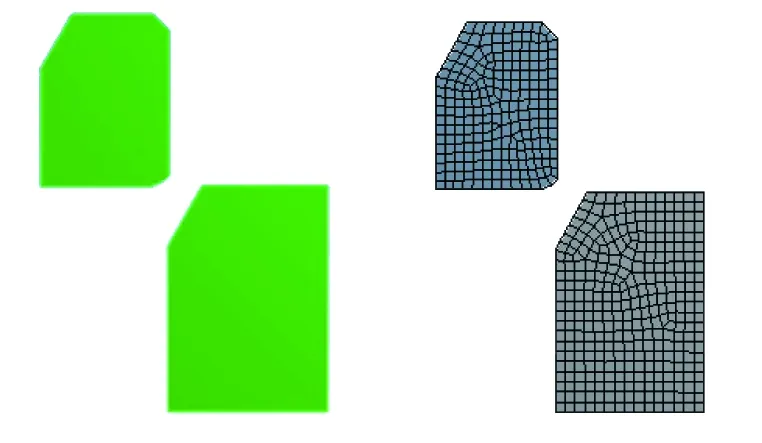

3.2 座圈过盈配合瞬态动力学模型分析

为研究气门座圈压装过程以及座圈与缸盖底孔配合部位过盈接触引起的应力应变,根据圣维南原理可知远离座圈及座圈底孔接触表面的部位影响可以忽略[4]。简化后的座圈压装瞬态动力学模型如图(6)所示。

图6 座圈过盈压装瞬态动力学模型

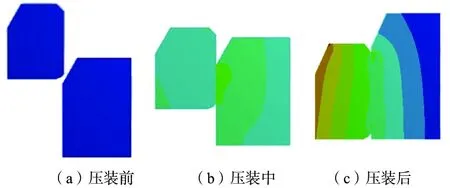

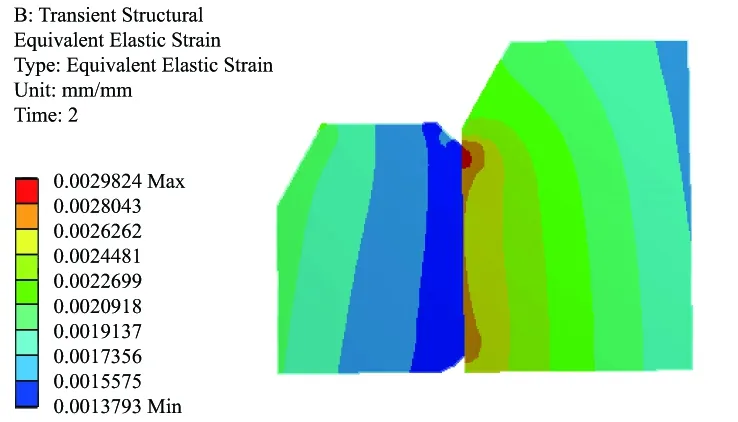

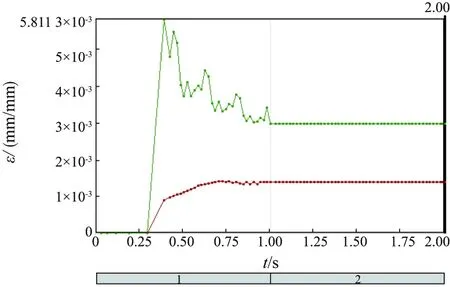

座圈过盈配合的过盈量仍然取最大值0.120mm进行瞬态动力学仿真,气门座圈的压装过程分为压装前、压装中、压装完成,其中在压装过程中的有限元瞬态动力学分析结果如图7-图10所示。

图7 座圈压装后等效应力分布图

座圈过盈配合瞬态动力学模型有限元仿真结果分析如下:

1)座圈在被压入缸盖底孔后其应力分布比较均匀,在座圈内壁其应力值较大,其等效应力值大小在383MPa左右,与理论值379.6MPa相比其误差也在合理范围之内。由图7可以看出在座圈倒角最上面的边缘处有一点应力集中现象,由弹性力学知识可知在一些如倒角、缺口或沟槽等物体形状急剧变化的地方容易出现局部应力集中,此处在座圈倒角边缘的应力集中属于正常现象,而且其最大应力值为440.54MPa,也在座圈屈服强度内并不影响座圈性能;

2)由图8可知座圈在外壁处的等效应变值约为0.001 379mm与理论值εe=1.14×10-3高度吻合。由图可知座圈与缸盖底孔的最大应变均发生在内壁处,但由于边缘效应作用使缸盖上座圈底孔的应变分布并不均匀,最大应变为0.002 98mm。这是由于座圈与底孔在挤压作用下其过盈结合面发生弹性变形,从而形成一定的装配应力。由图9中压装过程中的最大、最小应变曲线可知座圈在压装过程中的应变并不是规律的,而是随时间瞬态变化的,在压装结束后座圈的应变值才趋于稳定;

图8 座圈压装后等效应变分布图

图9 座圈压装过程中等效应变曲线

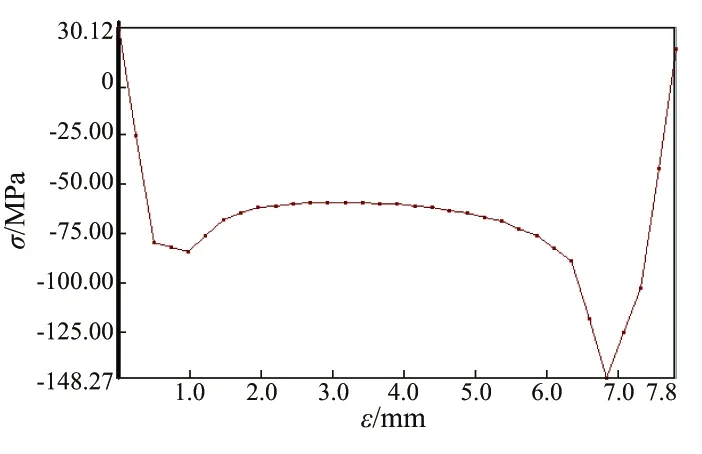

3)从图10可见,除座圈端部以外,其余部位的装配压力大小为-68MPa左右,与所计算理论值67.42MPa高度吻合。此结果可用于估算过盈配合的承载能力,也可以根据装配压力沿座圈长度的分配情况对座圈过盈配合进行设计评估。

图10 座圈装配压力曲线

4 结语

1)根据厚壁圆筒理论,将气门座圈与缸盖的过盈配合简化为组合厚壁圆筒模型,利用其推导公式得出了座圈过盈配合数学模型的弹性力学解,并进行了强度校核。

2)提出了过盈量在ANSYS接触中通过采用CNOF值的正确设置方法,可以有效避免一些几何误差,而且方便调节参数。

3)分别对座圈过盈配合平面应变模型和瞬态动力学模型进行了有限元分析,得到了在最大过盈量条件下的应力、应变分布以及装配压力曲线。

4)通过有限元仿真结果与理论计算的对比,二者具有高度一致性,证明了有限元方法的可靠性,其仿真结果可以为工程实践中的座圈压装参数设定、压装工艺优化、压装设备选择及气门座圈设计等提供参考依据。