三向承载型飞行器锁紧释放装置设计与试验

李微微,张保刚,俞刘建,夏津,杨艳洲,许斌

(上海机电工程研究所,上海 201109)

0 引言

锁紧释放装置作为飞行器分离系统的重要组成部分,在飞行器贮存和运输过程起到可靠的锁紧固定作用,在发射分离过程确保飞行器快速实现解锁释放,并保证解锁分离过程或分离之后,锁紧释放装置不会反弹影响飞行器的分离姿态[1]。其设计是否合理、工作是否可靠,对飞行器飞行成败起到至关重要的作用。按解锁方式区分,目前各类产品大多采用火工解锁和非火工解锁两种方式。非火工解锁方式在近些年逐渐兴起,其主要以形状记忆合金[2]、电机[3]为驱动方式实现固定解锁,但其存在可靠性低、承载力小、机构复杂等问题。与非火工解锁相比,火工解锁装置在飞行器领域备受青睐,典型的火工解锁方式有爆炸螺栓[4]、分离螺母[5]等。基于该类型解锁方式研制的锁紧释放装置具有可靠性高、结构简单的特点,并且广泛应用于大承载领域,但目前公开文献报道的关于基于火工解锁方式且能同时承受轴向、垂向及侧向载荷的锁紧释放装置的研究较少。

针对以上不足,本文以平行四边形机构为基体,设计了一种能够同时承受轴向、垂向及侧向载荷的火工锁紧释放装置,实现飞行器有效锁紧与分离,且具有承载力大、可靠性高等特点。

1 锁紧释放装置结构设计

1.1 功能需求及总体设计

在飞行器贮存、运输及发射过程中,对锁紧释放装置的要求不尽相同,其具体功能需求如下:

1)能够同时承受轴向、垂向和侧向载荷;

2)在贮存及运输过程对飞行器有效锁紧固定;

3)飞行器分离发射时能够快速解锁;

4)对飞行器轴向限位时需具有一定预紧力;

5)解锁分离后机构不能反弹而撞击飞行器。

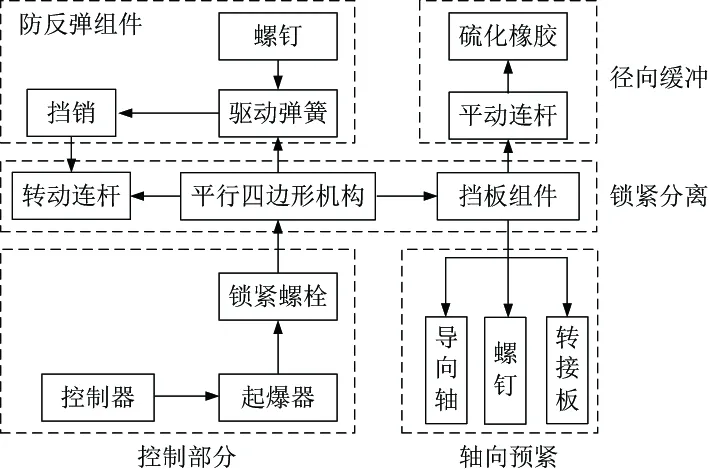

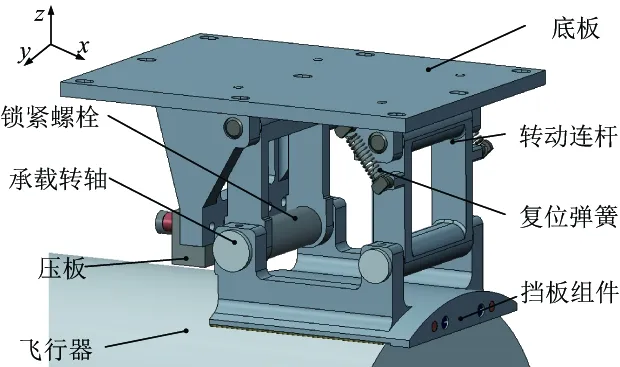

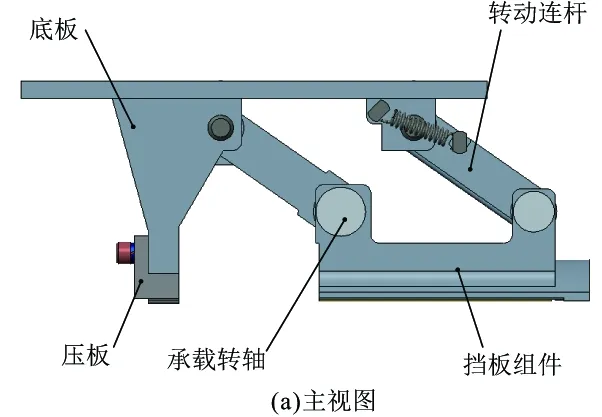

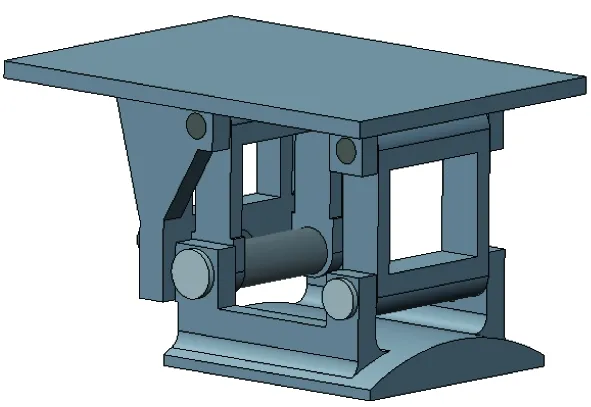

基于以上功能要求,本文研制了一种新型飞行器锁紧释放装置,结构方案框图如图1所示,其主要由锁紧分离模块、径向缓冲模块、防反弹组件、轴向预紧模块及起爆控制模块组成。根据设计方案并基于平行四边形机构完成锁紧释放装置结构设计,三维模型如图2所示,其能够同时承受x向(正向)、y向及z向(正向)三个方向的载荷。

图1 锁紧释放装置结构框图

图2 锁紧释放装置三维模型

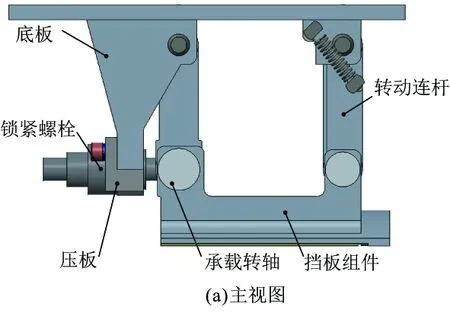

锁紧释放装置锁紧连接状态如图3所示,锁紧螺栓固定在底板上、承载转轴套入锁紧螺栓中,此时转动连杆与底板处于垂直状态。在飞行器贮存、运输过程中,在平行四边形机构作用下将载荷传递至锁紧螺栓与底板上;锁紧状态下,驱动弹簧处于压缩状态,挡销被连杆压紧在销孔内,而复位弹簧处于拉伸状态,对转动连杆具有一定拉力作用,保证解锁时连杆不会瞬间旋转。而挡板组件设计为弧形结构形式,在弧面上硫化一层橡胶结构,有效解决贮存、运输及飞行工况下飞行器表面涂层易损坏问题,并在振动、冲击环境下起到缓冲、吸能作用。解锁分离时,通过起爆器将锁紧螺栓引爆,在螺栓爆炸冲击作用下,平行四边形机构逆时针转动,将连杆旋转运动转化为挡板组件的平行移动,转动一定角度后完全解除对飞行器的约束作用。该状态下防反弹组件开始工作,在驱动弹簧作用下,挡销弹出并挡住转动连杆,避免机构反弹撞击飞行器,影响飞行器的分离姿态。挡销弹出状态下,复位弹簧对转动连杆的阻力变为转动动力,加速连杆转动,直至机构反弹并与挡销相碰。在机构作用下飞行器完成解锁分离,锁紧释放装置解锁分离后状态如图4所示。

图3 锁紧连接状态

图4 解锁分离状态

1.2 平行四边形机构关键参数设计

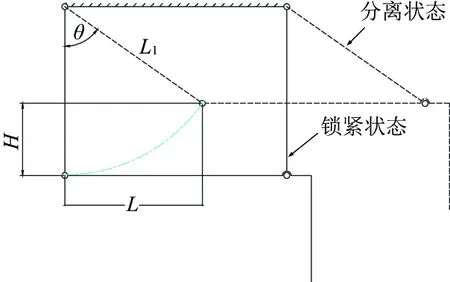

锁紧释放装置以平行四边形机构作为基体进行设计,为了保证装置解锁释放后挡板组件不会干涉飞行器正常分离运动,需对四边形机构关键参数(挡销弹出位置)进行合理设计,包括转动连杆长度L1、转动角度θ、挡板水平移动距离L以及挡板竖直上移高度H。根据平行四边形转动变平动的工作原理可获得锁紧释放装置运动状态如图5所示。

图5 四边形机构运动状态

根据角度关系可知:

(1)

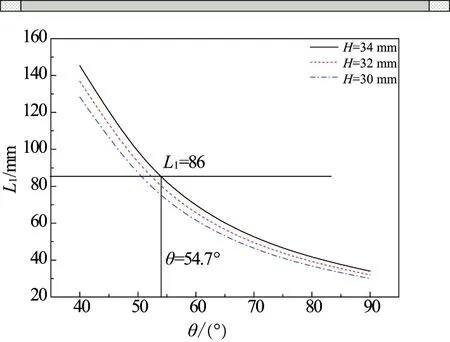

为保证飞行器可靠分离,需满足目标函数H≥30mm。根据式(1)可得到距离与角度间关系,利用MATLAB软件编写程序,运行后获得连杆长度L1与转动角度θ间的关系曲线,如图6所示。由图6可知,挡板上升高度不变时,随着转动角度逐渐增大,所需连杆长度L1非线性减小;当连杆长度保持不变时,挡板上升高度随转动角度增大而逐渐增大。根据设计要求和图6可知,连杆长度越大、挡板上升高度越大,飞行器分离时越安全。但由于锁紧释放装置安装空间限制,最终选择连杆长度L1为86mm,挡板上升高度H为34mm,此时连杆转动角度θ为54.7°,水平移动距离L为70.2mm,该状态下防反弹组件工作。

图6 连杆长度与转动角度间的关系

2 仿真分析

2.1 模型简化及参数设置

ABAQUS具有强大的计算功能,能够有效地解决复杂的结构力学问题,便于开展机械结构仿真计算[6]。但其建模能力与专业的三维软件相比稍逊一筹,因此,需将Creo中建立的模型导入ABAQUS,并设置相关仿真参数开展计算分析工作。由于原始三维模型零部件多、特征复杂,造成网格划分困难、计算速度慢,故对锁紧释放装置三维模型进行简化[7],具体简化内容包括:

1)去除对计算结果无影响的零部件,如防反弹组件、轴向预紧模块、复位弹簧、弹簧座等;

2)去除不必要的结构特征,如圆角、倒角及无关的孔,进而避免出现网格划分困难,提升计算效率。简化后的模型如图7所示。

图7 简化后模型

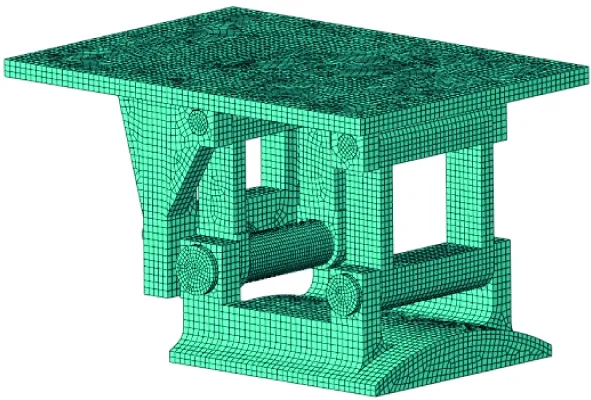

将简化后的模型转换成中间格式导入ABAQUS,借助Standard模块开展静力学计算。为了提高装置的可靠性,锁紧释放装置全部零件材料均使用40Cr。网格划分是仿真计算的难点之一,为了提升计算效率以及仿真结果的准确性,本文选择非协调模式单元C3D8I进行划分,单元大小均为2.5mm,划分后的装置如图8所示。随后依次设置分析步、定义接触、施加边界条件。为了准确模拟飞行器贮存、运输及飞行过程中承受的极端载荷,将锁紧释放装置承受的载荷分解为轴向力(20g)、垂向力(3g)、侧向力(3g)。

图8 网格划分

2.2 计算结果分析

针对锁紧释放装置的准静态力学仿真结果进行分析,探讨装置的强度及刚度是否满足设计要求,其具体仿真结果如下:

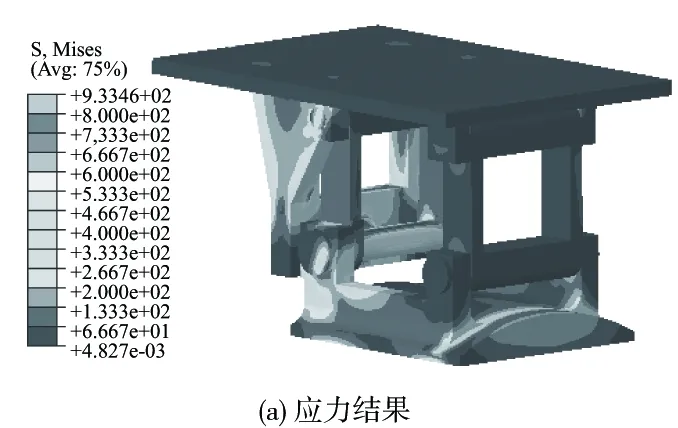

图9(a)、图9(b)分别给出了锁紧释放装置在极端工况下的整体应力及变形计算结果。由图可知,该装置最大Mises应力为933.4MPa(局部点),最大应力点附近位置应力值明显下降,均在800MPa以下。最大应力出现在承载转轴与承载挡板的局部接触位置,强度满足设计要求;装置最大变形量为1.2mm,但其沿航向方向的最大变形仅为0.8mm,满足产品的刚度要求。

图9 极端工况下锁紧释放装置计算结果

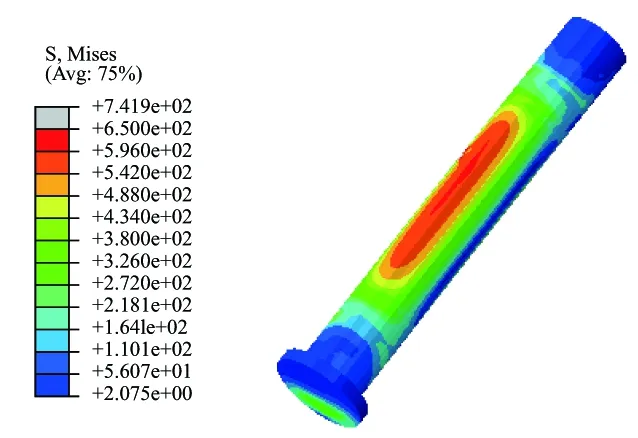

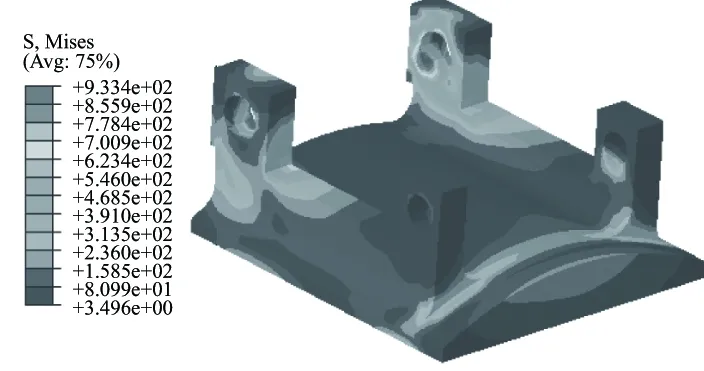

由于承载转轴与承载挡板的局部接触位置出现较大应力集中现象,因此针对承载转轴及承载挡板的强度计算结果进行单独分析具有重要意义。图10和图11分别给出了极端工况下承载转轴及承载挡板的计算结果。由图10可知,在载荷作用下承载转轴的最大应力为741.9MPa,小于40Cr材料的抗拉强度;由图11可知,承载挡板的最大应力及出现位置与装置整体应力计算结果保持一致,其主要由于在多载荷同时作用时,承载挡板同时承受拉伸、压缩及扭转作用,造成其出现应力集中现象,但应力集中仅在局部点位置出现,对于装置整体的强度不会产生破坏。

图10 承载转轴计算结果

图11 承载挡板计算结果

综合分析锁紧释放装置强度及刚度计算结果,本文所设计的锁紧释放装置的承载性能满足设计要求,能够安全可靠承受极端载荷,且针对应力集中部位进行了优化设计,避免结构出现局部应力集中。

3 试验验证

3.1 锁紧承载试验

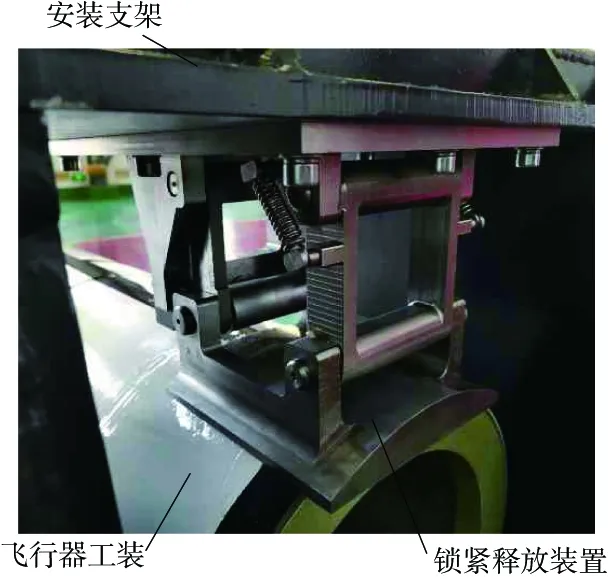

锁紧释放装置试验样机如图12所示,对样机进行了去毛刺、锐角倒钝及涂润滑脂等处理,对装置开展了静态锁紧加载试验。将装置固定在支架上,利用高压油泵及飞行器工装实施加载并保压1min,加载过程使用激光传感器对装置多个测点的变形情况进行实时检测。试验结果表明:锁紧释放装置在高压载荷作用下,径向变形量极小,轴向最大位移0.6mm,其主要由零件弹性变形和各转动副间隙组成,并且卸载后装置变形恢复。

图12 锁紧加载状态

3.2 释放分离试验

为了验证锁紧释放装置的分离可靠性,利用高压油泵实施了提拉分离试验。在轴向油压作用下,飞行器工装进行轴向高速运动并带动装置逆时针向上翻倒。试验结果表明:锁紧释放装置分离正常,机构触底后反弹并被挡销成功挡住,避免了装置与飞行器碰撞,实现了飞行器可靠发射。

图13 释放展开状态

通过锁紧承载试验和释放分离试验表明,三向承载型锁紧释放装置能够有效承载、可靠分离,满足产品设计要求,弥补了现有产品存在的不足。

4 结语

研制了一种新型飞行器锁紧释放装置,该装置以平行四边形机构为基体,依靠锁紧螺栓实现锁紧释放功能,能够同时承受轴向、垂向及侧向载荷。获得了平行四边形机构关键参数:连杆长度L1=86mm,挡板上升高度H=34mm,连杆转动角度θ=54.7°,水平移动距离L=70.2mm。在三向载荷作用下锁紧释放装置结构强度及刚度均能满足设计要求。分别进行了装置锁紧承载试验和释放分离试验,验证了该装置锁紧、释放及防反弹功能的可靠性,为飞行器提供了新型的锁紧释放装置。