基于Icepak的电网保护装置热设计研究

周辉,郑立亮,沈敏,夏雨,甘云华,周华良,3,王新春

(1. 南瑞集团(国网电力科学研究院)有限公司,江苏 南京 211106;2. 国电南瑞科技股份有限公司,江苏 南京 211106;3. 智能电网保护与运行控制国家重点实验室,江苏 南京 211106)

0 引言

自主可靠、可控、安全稳定运行是智能电网的发展趋势,近期贸易争端进一步推动了电力行业芯片与器件的国产化进程。然而在实际应用中,国产芯片在功耗与热稳定性方面与进口芯片都存在较大差距,但装置内部元器件的功率密度却在提升。电子设备工作时,功率损失一般都会转化为热能。据统计,55%的失效故障都是因温度超过规定值而导致,且失效率随温度增加呈指数增长趋势[1]。因此,为保证设备长期、稳定地运行,热设计是必不可少的环节,科学合理的热设计方法至关重要[2]。

某型采用国产元器件的电网保护装置,因工作环境严酷、性能指标严格,加上密封的箱体结构,其热设计的难度较大。如何选用合理有效的散热方式与散热结构,确保国产元器件在极限温度下按预定参数正常、可靠地工作是本文研究的重点。

1 装置结构与热设计

1.1 整体结构与热设计参数

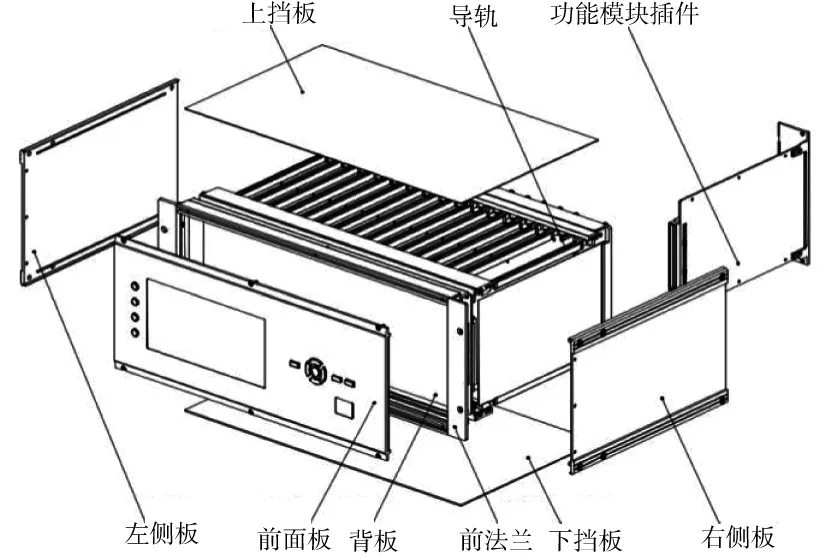

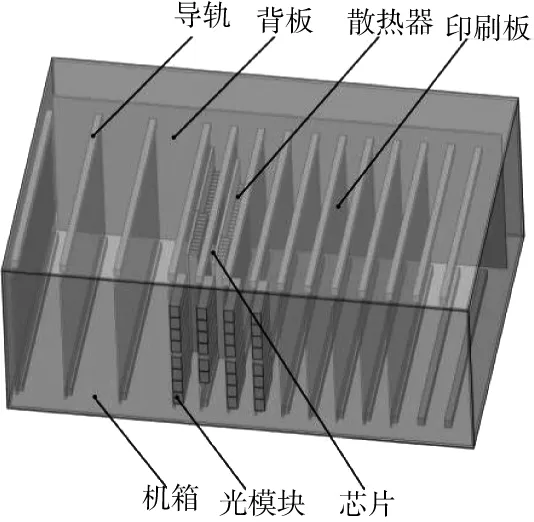

装置外形尺寸为442mm×292mm×175mm,采用插件式结构设计,整体封闭。外壳选用铝合金板料,用螺栓连接。内部由背板分隔成前舱与后舱,前舱用于操作面板与液晶模块的信号接入,后舱通过导轨安装DSP、CPU与SV-TX等功能模块插件,各功能模块插件上按需配置散热器,并通过无源背板实现电气互联,整体结构如图1所示。

图1 装置整体结构爆炸图

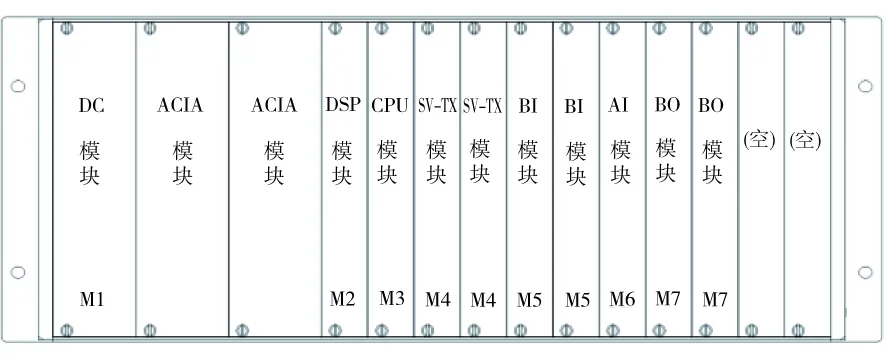

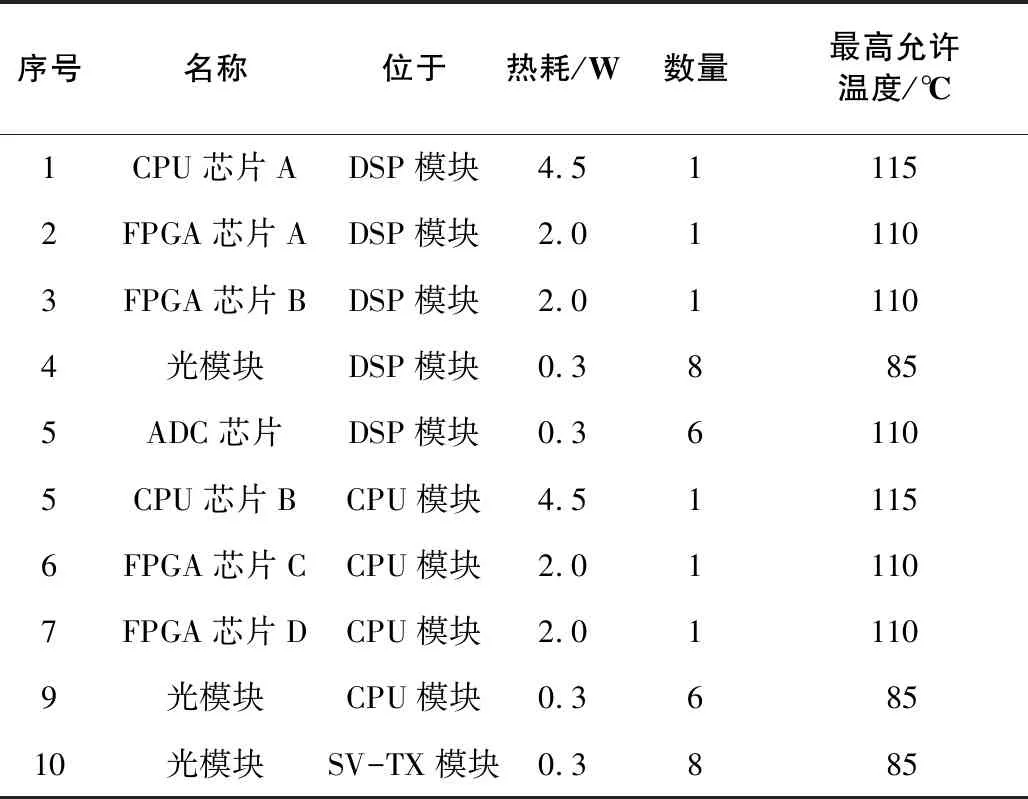

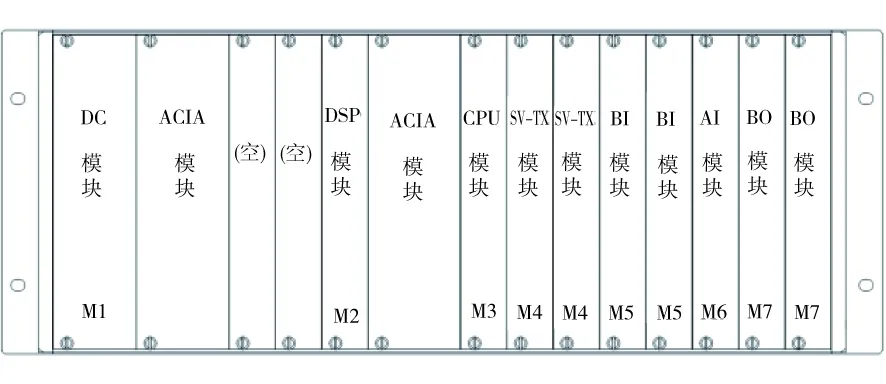

装置要求在-40℃~70℃的环境温度下无间断工作。从机箱背视图看,各功能模块插件的规划位置见图2。其中DC模块热耗8W,BI模块、AI 模块、BO模块热耗均为1W,SV-TX模块、DSP模块、CPU模块热耗由印制板、芯片与光模块热耗相加构成,装置总热耗约40W。其主要发热芯片的热耗与最高允许温度见表1。

图2 装置功能模块插件规划布局

表1 主要发热芯片热设计参数

1.2 冷却方式选择

冷却方式的选择直接影响到装置的组装设计、可靠性与成本。自然冷却(导热、自然对流和辐射换热的单独作用或两种以上换热形式的组合)设计简单、可靠性高,成本低,而且不需要冷却剂驱动装置,避免了因机械磨损或故障影响系统可靠性的弊病[3]。在满足电气性能与可靠性指标的前提下,装置优先考虑自然冷却的散热方式。

根据传热学模型,密闭结构的装置机箱主要通过与周围空气的对流和向空间的辐射来散热,其总散热量的计算公式为[4]

(1)

式中:Φ为密闭结构的装置机箱总散热量,W;As为机箱的侧面面积,m2;At为机箱的顶面面积,m2;Ab为机箱的底面面积,m2;Ar表示参与辐射的机箱表面积,m2;ΔT为箱体表面相对于环境的温升,K;σ为箱体辐射常数,约5.67×10-8W/(m2·K4);ε为箱体表面平均发射率,取ε=0.86;Tm=(Ts+Ta)/2,其中Ts为装置机箱表面平均热力学温度,K;Ta为环境热力学温度,K。

由于装置表面温度的升高会影响操作环境的舒适性,根据研制规范要求,箱体表面相对于环境的温升应不超过10K[5]。取ΔT=10K,Ts=348K,Ta=343K,Tm=345.5K。Ar=As+At+Ab,As=0.257m2,At=0.129m2,Ab=0.129m2,Ar=0.515m2。

按公式(1)计算:Φ=58.5W>40W,即自然冷却方式下的装置总散热量大于内部各模块插件的总热耗。

1.3 热设计

上述计算确认了装置自然冷却的散热方式,但设备仍可能存在局部过热问题,尤其是在70℃极限温度下持续工作一段时间后,芯片温度可能超过最高允许温度,影响设备的性能与可靠性[5]。为此,对该型电网保护装置重点考虑了以下零组件的散热设计。

1)印制板与元器件的散热

通过增加印制板覆铜层厚度、层数、覆铜面积、加宽印制线宽度、增加热过孔等措施,提高其导热性能[6]。在满足性能参数的前提下,优先选用热耗较小、结温高、热阻低和耐温性好的工业级器件。将热耗大的元器件位置均匀分散,热敏感元器件远离热源或将其隔离。此外,器件的位置与排列应便于散热结构的设计与安装。

2)散热器结构形式的选择

根据设备研制规范,当印制板上元器件的热流密度超过0.4W/cm2时应采取适当措施,将热量有效地传导到热沉上。对于功率管器件,选择插装式散热器,与功率管组装后焊接在印制板上。对于国产高功耗的CPU、FPGA芯片,选择型材散热器,用螺钉方式固定。使用导热硅脂或导热衬垫填充散热器与芯片的间隙,并保证足够接触压力,减小接触热阻。

3)装置机箱的设计

选择机械强度高、导热性好的铝合金6063作为装置箱体材料,对箱体与散热器表面做导电氧化处理。在装置内部采用插头、插座连接各模块印制板,减少连接电缆,便于空气流通,避免热量在机箱内部循环。在箱体两侧壁安装防水透气阀,平衡内外气压,利于设备的散热[7]。

2 热仿真与改进

Icepak是一款基于有限元法,针对电子产品的热仿真软件,且集几何建模、网格生成、求解和后处理功能为一体。器件级、印制板级与系统级的散热问题都可以利用Icepak进行仿真计算,该软件广泛应用于电力电子、通信、航空航天等领域[8-9]。

2.1 模型简化与仿真参数设置

对物理模型进行简化可以提高仿真效率,更有针对性地分析问题。通过移除面板与插件的连接器,去除倒角、圆角特征,删除与仿真无关的零组件,将发热量小的功能模块热耗均化后建立板级模型,将发热量大且芯片热流密度高的功能模块建立芯片级模型等措施,建立如图3所示的热仿真简化模型,并为各功能模块建立Assemblies装配体,设定网格边界。

图3 简化后的装置热仿真模型

其他主要仿真参数设置如下:

求解类型:稳态;

环境温度:70℃(装置允许的最高环境温度);

流态:湍流;

环境压力:101325 Pa;

辐射模型:Ray tracing光线追踪辐射换热模型;

网格类型:Mesher-HD,非连续性网格。

2.2 仿真计算结果与分析

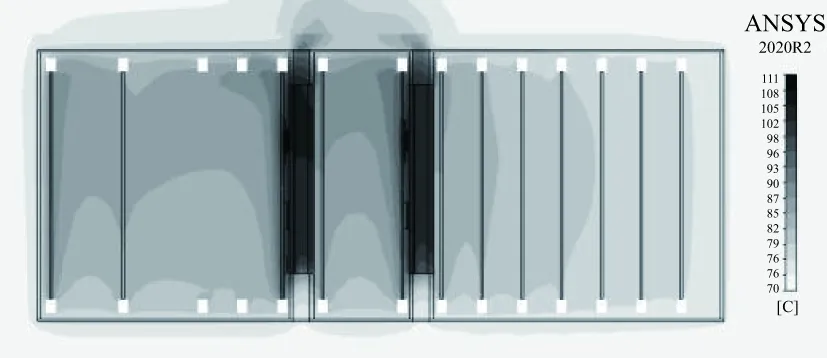

求解得到环境温度70℃时机箱达到热稳态时的温度分布,图4为装置截面温度云图。结果显示,热量主要集中在箱体内部DSP与CPU功能模块区域,其中DSP模块CPU芯片A结温119.7℃,FPGA芯片A结温113.3℃,FPGA芯片B结温113.7℃,CPU模块CPU芯片B结温120.9℃,FPGA芯片C结温113.8℃,FPGA芯片D结温114.1℃,均已超过其最高允许温度。因此,需要进行散热结构改进,将温度控制在许用范围内,并留有一定的安全余量。

图4 装置截面温度云图

2.3 设计改进

根据热设计原理,提高设备散热效率的主要措施有:选用导热系数高的材料,扩大散热表面积,增大与环境的换热系数,增大物体表面发射率和减小接触热阻等[5]。本装置拟采取下列改进措施。

1)在硬件资源允许的情况下,将高功耗插件按图5间隔配置,均衡热量分布。

图5 装置各功能模块插件调整后的布局

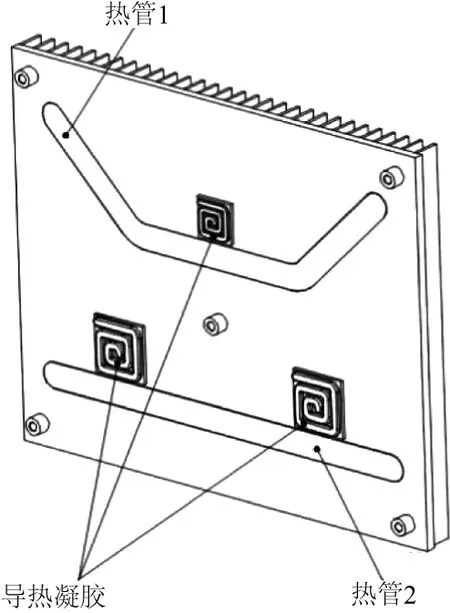

2)在散热器基板内埋入热管以快速分散热量,使用导热系数高、质地柔软的导热凝胶填充芯片与散热器间隙,实现低内应力条件下界面热量传导[6],如图6所示。

图6 散热器热管与导热凝胶的设计

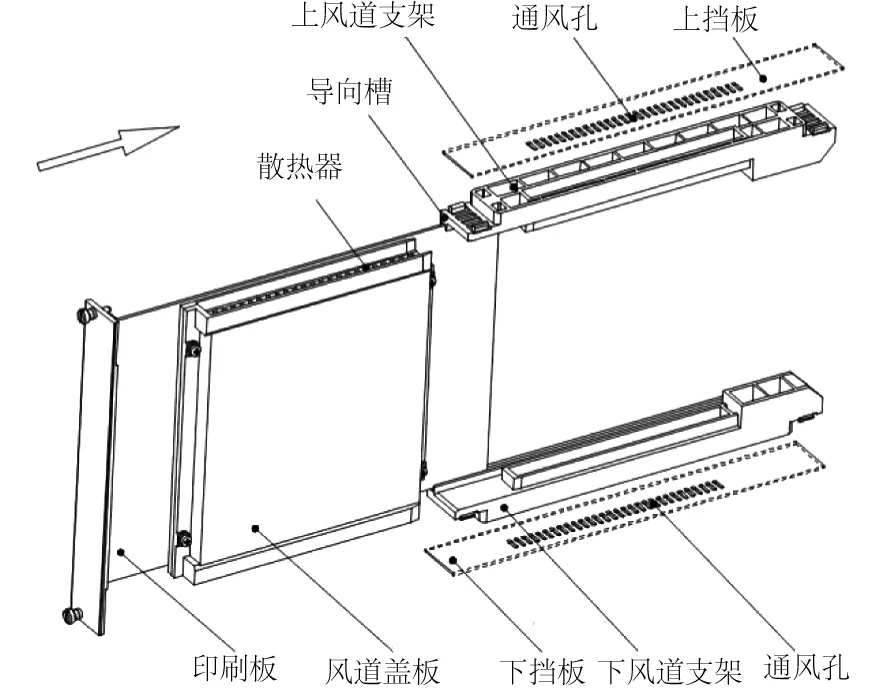

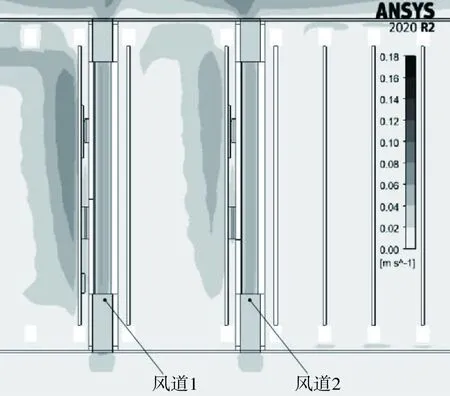

3)针对DSP与CPU功能模块,在满足装置防尘等级前提下,设计如图7所示独立风道结构。功能模块按图中箭头指示方向,通过印制板导向槽插入装置机箱,风道盖板、散热器、风道支架与挡板散热孔共同构成与外部环境连通的气流腔体。独立风道结构增强了自然散热时空气流通速率,提升了高功耗模块与外部环境的散热效率。

图7 高功耗模块的独立风道散热结构

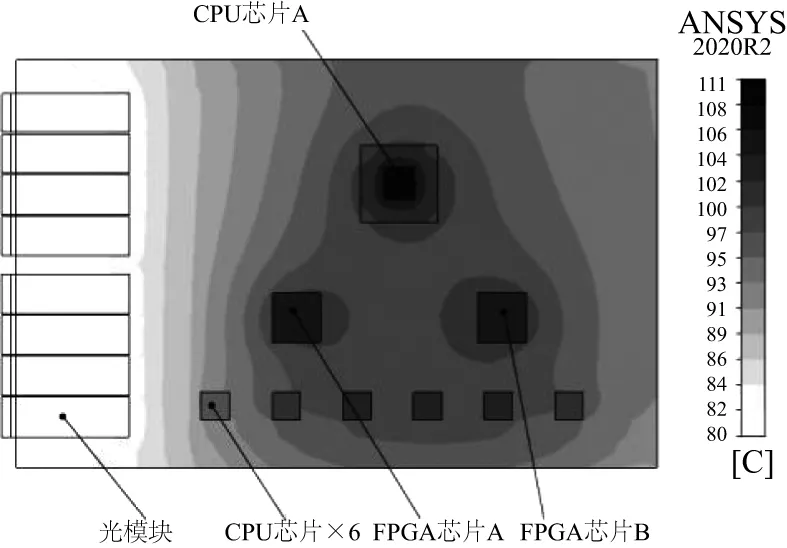

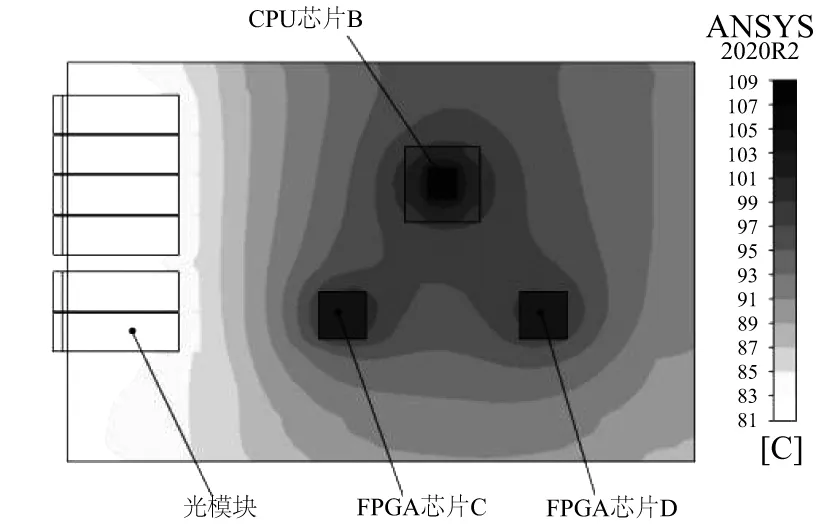

按上述改进措施更新仿真模型,重新求解环境温度70℃时机箱达到热稳态时的温度分布。图8为改进后装置截面的温度云图;图9、图10分别为改进后DSP模块、CPU模块表面的温度云图。表2为改进前后关键芯片温度仿真结果对比。

图8 改进后装置截面温度云图

图9 改进后DSP功能模块表面温度云图

图10 改进后CPU功能模块表面温度云图

表2 改进前后关键芯片温度仿真结果对比 单位:℃

表2对比结果显示,通过设计改进,CPU、FPGA等关键国产芯片最高温度下降约8℃~11℃,均低于其最高允许温度,且留有一定安全余量。此外,图11所示装置截面的气流速度云图也表明,由于采用独立风道散热结构,风道区域内空气流速增大,对流换热效率提高,高功耗芯片的热量传递至散热器翅片后,能在风道结构中被有效带出至外部环境。

图11 装置截面独立风道区域的气流速度云图

3 实验验证

为验证热设计及仿真结果的有效性,按改进后的方案制造样机,装置主要发热芯片的热耗见表1。在CPU与FPGA芯片正表面固定铂电阻温度传感器,通过机箱外壳小孔引出,如图12所示。将装置放入标准温度试验箱VC37060,设置环境温度70℃,进行高温运行实验。引出温度传感器连接到数据采集终端,通过计算机读取、处理后得到关键芯片的结温数据。

图12 装置高温运行实验

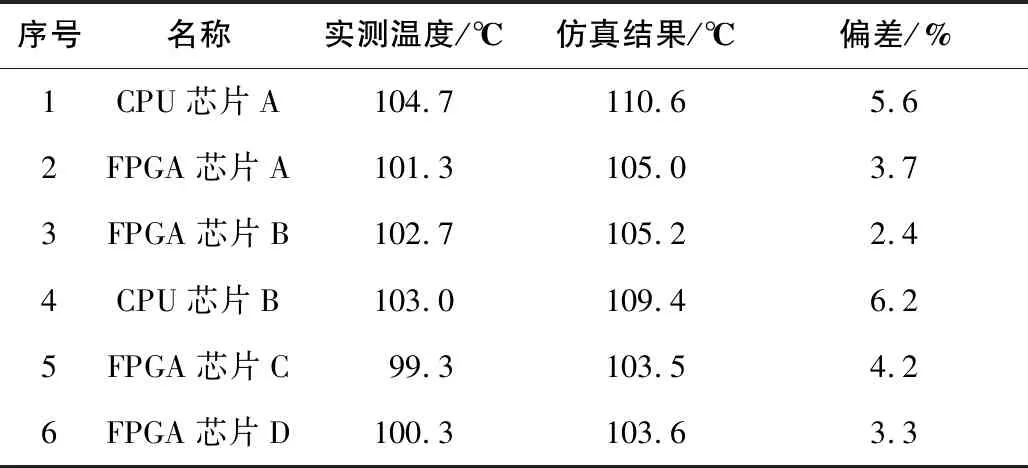

设备开机正常运行8h后,记录热平衡时各关键芯片温度,见表3。数据显示实测值比仿真结果低,偏差在7%之内。

表3 高温运行实验关键芯片实测温度与仿真结果对比

4 结语

本文针对某电网保护装置进行热设计与相关仿真分析,并通过实验验证了改进方案的有效性,实现了装置内部关键国产芯片的控温要求。这种理论计算与软件仿真相结合的设计方法,既提高设计效率,又降低研发成本,对同类型自然散热条件下的电力电子设备的热设计具有一定借鉴意义。