VL密封件泄漏影响因素试验研究*

赵 勇 黄 乐 王培杰 陈 晴 俞经虎

(1.江南大学机械与工程学院 江苏无锡 214000;2.广州机械科学研究院有限公司 广东广州 510535)

液压密封件是液压系统的重要组成部分,其可靠性与寿命对保证液压系统的正常运行有着至关重要的作用。VL密封件由VL密封圈与O形橡胶圈组合而成,其中O形橡胶圈可以对VL密封圈的磨损量起到一定的补偿作用[1-2]。VL密封在控制泄漏和摩擦力大小方面都有着很突出的优势[3],在往复运动密封中有着广泛的应用。设计过程中不合理的材料选择,使用过程中不合理的安装以及恶劣的工作环境都会加速密封件的损坏,导致密封性能达不到要求。由于密封件是依靠配合过程中过盈产生的接触压力实现密封,因此在运动过程中不可避免地会产生摩擦磨损、挤压等,进而导致密封件性能受到影响,产生泄漏。据统计,液压系统的各类密封问题中密封件磨损失效的比例占80%[4]。

国内外学者对密封件在使用过程中的磨损进行了研究。赵秀栩、徐敏等人[5-6]通过ANSYS仿真分析密封件在不同磨损程度下摩擦应力和失效概率变化规律,分析磨损对VL密封件性能的影响,并对液压缸实际运行过程中往复密封件的磨损进行预测。黄兴、徐娜等人[7-8]基于有限元分析软件分析了不同工况下泄漏量与摩擦力之间的变化关系。吴健等人[9]基于多尺度分析了径向唇形密封摩擦行为,研究表明PTFE材料的摩擦力随温度的升高而减小。黄乐等人[10]通过环块磨损试验机进行滴油润滑条件下聚氨酯材料的摩擦磨损试验,研究聚氨酯材料在不同压力、转速、磨损时间下的磨损情况,利用ANSYS计算接触压力,并通过Rhee的磨损经验公式,通过对试验数据非线性回归拟合获得聚氨酯材料的磨损经验公式。

上述研究通过有限元分析技术求解出了密封件在不同工况参数下的摩擦力、磨损量等参数,但对于密封件在同一工况下的摩擦力、磨损量等参数变化对泄漏速率影响的研究较少。同时,在密封件使用过程中,由于实际温度变化等工况复杂,有限元分析结果并不一定能反映出密封件实际性能变化。因此有必要进行密封件寿命的试验,分析VL密封件在实际使用过程中的性能指标与密封件摩擦力、变形量等参数的关系。

1 试验部分

1.1 试验方法

文中参照《液压传动 密封装置 评定液压往复运动密封件性能的试验方法》[11],及相关试验标准[12]进行试验。

活塞杆在进行往复运动的过程中,粘附在活塞杆上的油膜在外行程中被带入密封唇口与活塞杆之间的密封界面。在内行程过程中,粘附在活塞杆上的油膜又被带回缸内。于是带出与带回的密封介质量的差值就为该往复运动过程中的泄漏量[10],每公里泄漏的液体质量称为密封件往复运动的泄漏速率。泄漏速率是评价密封件性能的直接指标,当泄漏速率超过预设值时,即判定为失效。在腔体两端各放置一个烧杯用于接收往复运动过程中泄漏的液体,每间隔一段时间称量烧杯质量,质量差即为这段时间的泄漏量;泄漏量与这段时间往复运动公里数的比值为泄漏速率。

密封件的磨损直接影响其寿命,对密封磨损程度的测量一般是对比密封件试验前后的长度差或质量差来测量磨损量[13]。文中试验使用梅特勒ML304T电子天平对密封件质量进行精确测量,其精度可达到0.1 mg。

密封件的摩擦力是评价密封件性能的重要因素,密封件随着往复密封运动的进行发生磨损,进而密封件与活塞杆之间的摩擦力也随之而改变。文中试验利用摩擦力传感器测量不同时间节点下的摩擦力数值,通过分析摩擦力的变化情况,掌握密封件与活塞杆之间的摩擦力的变化规律,可以为密封件的研制提供试验依据。

密封件的尺寸利用UTPvision检测设备进行测量,使用美国ZYGO公司生产的3D表面轮廓/微观测量仪测量截面轮廓与唇口处表面粗糙度。

1.2 试验设备与材料

试验台架为多列往复密封试验台,该试验台由液压站系统、密封件测试台架、电器控制系统、高精度过滤系统、油位水温自动控制系统、冷却系统以及数据采集储存输出系统组成,如图1所示。

图1 多列往复试验台

试验所选取的密封件为VL形密封圈,产品规格为VL50 mm×61 mm×6.7 mm,所采用的材料为PTFE。如图2所示。

图2 VL密封件

1.3 试验过程

试验开始前检查机器运行情况,清理烧杯并测量烧杯初始质量。测量试验所用VL密封件的基本尺寸,而后进行密封件的安装。如图3所示,密封件安装大致步骤如下:密封件安装在密封件沟槽内,将密封件沟槽、隔套、压套依次装入腔体内;当缸内工装安装完成后,缸体两侧安装端盖进行固定,将活塞杆安装进去后,试验工装安装完成。

图3 密封件安装过程

试验工装安装完成后进行试验,试验步骤如下:

(1)先进行一组VL密封件往复运动全寿命测量试验,试验过程中,每隔一段时间记录烧杯质量变化与摩擦力。当VL密封件泄漏速率超过使用要求时,记录试验过程的总里程数并记为该型号VL密封件的寿命。取出VL密封件测量尺寸与微观形貌,然后制作切片用于观察表面轮廓变化。

(2)更换密封件,重复步骤(1),当VL密封件往复运动的总里程数分别达到第一次试验总里程数的5%、25%、50%、75%更换密封件,再次进行试验。

2 结果与讨论

在压力为28 MPa、速度为0.3 m/s、运动行程为300 mm的常温条件下,第一组VL密封件在往复运动总里程数达到41 km时,泄漏速率不再符合要求,判定密封件失效。因此寿命的5%的节点为往复运动总里程数2.05 km,即第二组试验的停止条件为往复运动总里程数达到2.05 km。此外,另3组试验分别在往复运动总里程数达到10.25 km(25%)、20.5 km(50%)、30.75 km(75%)停止试验。

2.1 不同时间节点下的泄漏量变化

密封件在使用过程中,泄漏量与泄漏速率是评价其性能的重要指标。试验得到的不同时间下的泄漏量变化与泄漏速率变化如图4所示。

图4 不同运行里程时泄漏变化

由图4可知,密封件在使用过程中,开始阶段泄漏速率逐渐增加,然后进入稳定阶段,密封件泄漏速率维持在3~4 g/km之间;此后密封件密封性能下降,泄漏率逐渐增加。由此可以得出VL密封件在实际使用过程泄漏变化规律,进而为密封件的性能分析提供指导意义。

2.2 泄漏速率与内径尺寸的关系

VL密封件在往复运动过程中处于流体动压润滑状态[14],从而达到密封的效果,但其内径位置不可避免地受到活塞杆的接触压力与油压,从而内径尺寸发生变化。

不同时间节点下各组试验密封件在试验前后的尺寸变化及泄漏率变化如表1所示。

由表1可知,VL密封圈在使用过程中内径随着使用时间的增加整体呈现增加的趋势。结合试验数据与VL密封工装(见图3)分析:活塞杆在往复运动过程中与VL密封圈的唇口有接触压力,在接触压力的作用下,VL密封圈的内径逐渐增加。结合泄漏速率变化与内径尺寸变化可以得出:泄漏速率与内径尺寸变化呈正相关关系。

表1 内径尺寸变化及泄漏速率变化

2.3 泄漏速率与截面的磨损轮廓变化的关系

将测试后的密封圈进行切片观测,即沿着圆心并垂直于密封圈切下薄片,使用美国ZYGO生产的3D表面轮廓测量仪对切片进行轮廓投影。不同寿命节点密封圈轮廓变化如图5所示。

图5 密封圈不同寿命节点投影轮廓对比

以高度变化为例,不同时间节点下各组试验密封件的高度变化及泄漏率变化如表2所示。

表2 高度尺寸变化及泄漏率变化

由图5、表2可知,VL密封件在使用过程中会逐渐发生变形,变形速度在开始阶段较大,而在正常使用阶段变化较小,当泄漏速率达到失效条件时,其形状变化较大。往复运动过程中VL密封件的应力主要集中在VL密封件的唇口处以及O形圈与VL密封件的接触部分[15],其变形主要表现为唇口与活塞杆的角度逐渐减小,O形圈与VL密封圈接触位置厚度逐渐减小。随着变形的程度增加,VL密封的泄漏速率逐渐变大,密封效果逐渐变差。

2.4 密封件摩擦磨损与泄漏量变化分析

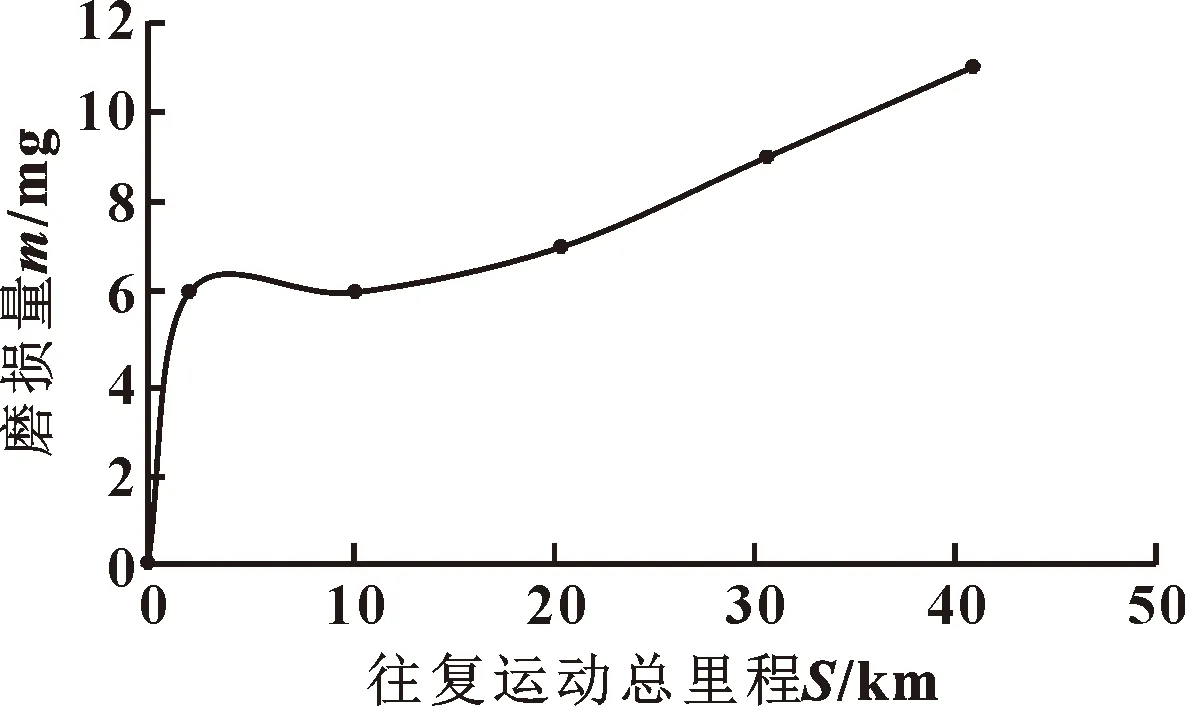

在寿命试验过程中,磨损量随时间的变化如图6所示。

图6 不同运行里程时磨损量变化

由图6可知,VL密封件在使用过程中,在活塞杆往复运动的作用下,发生了一定量的摩擦磨损,且磨损量逐渐增加。结合图6中磨损量变化与图4(b)中泄漏速率变化可知:VL密封件的磨损速率与泄漏速率呈正相关关系,但由于其变化量较小,因此可以推断出磨损量变化并不是该试验中影响VL密封件泄漏速率的主要因素。

2.5 摩擦力与泄漏量的关系

利用摩擦力传感器测量密封件在不同寿命节点的摩擦力变化,试验结果如图7所示。

图7 不同运行里程时摩擦力变化

从图7中可以看出,随着往复次数的增加,摩擦力在寿命区间内整体呈现降低的趋势。结合图6中磨损量变化曲线,可知随着磨损量的增加,摩擦力呈现下降趋势。在VL密封件的使用过程中,VL密封圈的唇口位置在摩擦磨损的作用下,表面微观形状会发生改变。利用美国ZYGO生产的3D表面微观测量仪对VL密封圈表面进行测量,以寿命节点为100%的VL密封件为例,所测量的微观形貌如图8所示。

图8 唇口表面微观形貌

通过对唇口处微观形貌的测量,得到VL密封件在使用过程中各寿命节点下唇口处均方根粗糙度变化如图9所示。

图9 不同运行里程时均方根粗糙度变化

在VL密封件试验过程中,唇口处均方根粗糙度值整体呈现下降趋势,与摩擦力变化趋势较为吻合。结合图4(b)中泄漏速率变化曲线可知:在文中试验条件下,密封件表面粗糙度变化与VL密封件的泄漏速率变化无直接关系。

3 结论

(1)VL密封件在往复运动过程中,泄漏速率与内径尺寸变化呈正相关关系,即内径尺寸变化越大,泄漏速率越大。

(2)VL密封件在接触压力的作用下发生变形,其中变形主要发生在O形圈与VL密封圈接触位置以及VL密封圈唇口处,且泄漏速率与变形程度正相关。因此,合理改善VL密封件的变形情况可以提高VL密封件的性能。

(3)VL密封件的磨损量与泄漏速率变化呈正相关关系,但试验过程中磨损量变化较小,可以推断出磨损量对VL密封件的泄漏速率影响较小。

(4)VL密封件的摩擦力随着使用时间的增加整体呈现降低的趋势,与唇口处均方根粗糙度变化趋势较为吻合;试验过程中摩擦力、唇口处均方根粗糙度与泄漏速率变化无直接关系。