基于Amesim仿真软件的飞机起落架油气式缓冲器动态性能研究

徐威,梁全,郭丽丽

(沈阳工业大学机械工程学院,沈阳 110870)

0 引言

起飞着陆系统是飞机的重要组成部分,在飞机起飞和着陆过程中,发挥着重要的作用。而缓冲器又是起飞着陆系统的关键元件,尤其在飞机着陆过程中,起着吸收冲击振动、保护飞机结构的功能[1-2]。

常见的飞机起飞着陆系统所采用的缓冲器是由气体和油液组成的油气缓冲器。这种缓冲器比弹簧和橡皮制作的缓冲器缓冲效果更佳,无论在飞机停机时,还是在落震过程中,都能提供更加优异的保护性能。

虽然油气式缓冲器的性能优异,但由于该种类型的缓冲器工作原理复杂,结构组成元件和参数较多,给油气式缓冲器的设计带来了一定的困难。传统的设计方法,均是在静态条件下进行理论计算,然后开展样机台架试验,再反复迭代调试,费时费力。如果能够借助计算机软件,对油气式缓冲器进行仿真计算,将极大程度上提高缓冲器的设计效率和设计质量[3-5]。

Amesim仿真软件是一款基于功率键合图理论的仿真建模软件,由于功率键合图理论最擅长对不同物理领域(例如机械、电气、液压、气动)的物理实体进行联合仿真,因此,该软件特别适合进行油气式缓冲器这种机、液、气混合系统的仿真建模。借助该软件,可以开展所建立的缓冲器仿真模型的静态和动态特性试用,对提高油气式缓冲器的设计效率、降低试验成本具有重要的意义[6-7]。

本文以单作用和双作用油气式缓冲器为研究对象,利用Amesim仿真软件对多种类型的飞机起落架油气式缓冲器的静态特性和落震性能进行研究,为油气式缓冲器的设计提供理论依据。

1 单作用油气式缓冲器的Amesim仿真建模

典型的单腔油气式缓冲器的原理图如图1所示。

在图1中,左图为活塞上置、缸体下置的形式;右图为活塞下置、缸体上置的形式。但不管是缸体上置还是活塞上置,都可以采用同一个Amesim油气式缓冲器模型来进行描述。对于此种类型的油气式缓冲器含有3个关键元件,分别是油气混合腔、阻尼孔和油液腔。因此,在建立该类油气式缓冲器的仿真模型时,解决了这3个关键元件的建模方法,单作用油气式缓冲器的建模问题就能够迎刃而解。

图1 单腔油气式缓冲器原理图

当利用Amesim仿真软件进行建模时,从建模方便的角度考虑,油气混合腔最适合用“蓄能器”来进行描述;而对于正反行程油孔相同的情况,采用液压库中的“节流孔”来进行描述最合适;阻尼器压缩实现阻尼作用,主要靠缸体和活塞的相对运动来实现,最适合用液压元件库中的“活塞”元件来进行模拟。另外,要想完整仿真油气式缓冲器的落震过程,还需对飞机的机体、起落架的机械结构以及轮胎进行仿真建模。其中飞机机体和起落架的机械结构部分,可以利用Amesim机械库中的“相对位移元件”来进行建模;对于飞机的轮胎,可以用Amesim机械库中的“弹簧阻尼器”来进行模拟。

对于“相对位移元件”来说,要分别模拟机体和“起落架活塞杆+轮胎”部分的质量,并且该模型充分考虑到了行程限位的问题。不仅活塞的运动有行程限制,缸体(即飞机本体)的行程也受限制。这这些限位都可以通过对“相对位移元件”的参数设置来实现。

最后,用弹簧阻尼元件来模拟轮胎和地面的接触物理现象。是机械库中最方便的完成落震仿真的元件。

利用上述建模元件,所建立的单左右油气式缓冲器的仿真模型草图如图2所示。

图2 单作用油气式缓冲器Amesim仿真草图

图中的标注已经说明各个组成元件在整个仿真模型中所承担的任务。

2 双作用油气式缓冲器的Amesim仿真建模

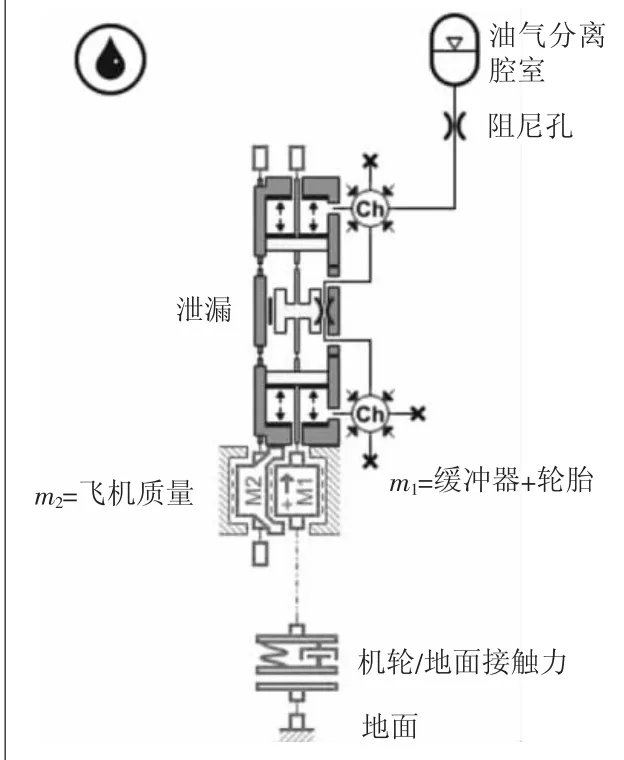

双作用油气式缓冲器的Amesim仿真建模是建立在对该类缓冲器工作原理的充分分析的基础上的。某类型双作用油气式缓冲器的工作原理如图3所示。

图3 双作用油气式缓冲器落震过程原理图

其中图3(a)为缓冲器未工作(自由伸缩)时的状态,图3(b)为缓冲器主活塞压缩阶段,图3(c)为在进一步的压缩过程中,第二活塞开始被压缩的阶段。双作用油气式缓冲器优于单作用油气缓冲器的突出特点在于在缓冲器缓冲的过程中,前者由于存在2个腔室,因而在不同的载荷作用下,其缓冲性能区分成2个阶段,这也是命名为“双作用”的原因。缓冲过程区分成2个阶段,有利于设计出具有良好反弹阻尼比及停机压缩比的起落架系统,对提高飞机起落架系统的性能至关重要。

在充分考虑了上述双作用缓冲器的工作原理的基础上,结合Amesim仿真软件液压库、机械库和气动库各个元件的工作特点,建立了图4所示的双作用缓冲器Amesim 仿真模型。

图4 双作用油气式缓冲器Amesim仿真草图

在上述Amesim 仿真模型中,充分考虑到落震仿真的特点,考虑到机体的当量质量、大活塞的质量和行程限位、小活塞的质量和行程限位、低压的油气混合腔、高压的气体腔、油液阻尼孔、油液的可压缩性、气体的可压缩性、轮胎、油液属性、气体属性等。适当忽略了泄漏、温度的影响因素等。保证了仿真的准确和高效。

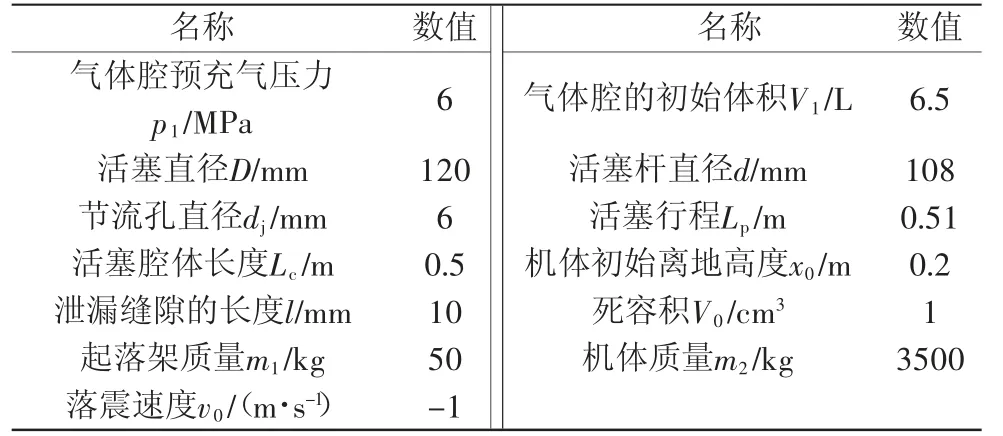

3 单作用油气式缓冲器的仿真

在建立了双作用油气式缓冲器Amesim仿真草图(如图2)的基础上,为了验证仿真模型的正确性,同时也为了给单作用油气式缓冲器的结构设计提供理论依据,本文开展了相关的仿真试验。其中单作用油气式缓冲器仿真试验的关键仿真参数如表1所示。

表1 单作用油气式缓冲器落震过程仿真关键参数

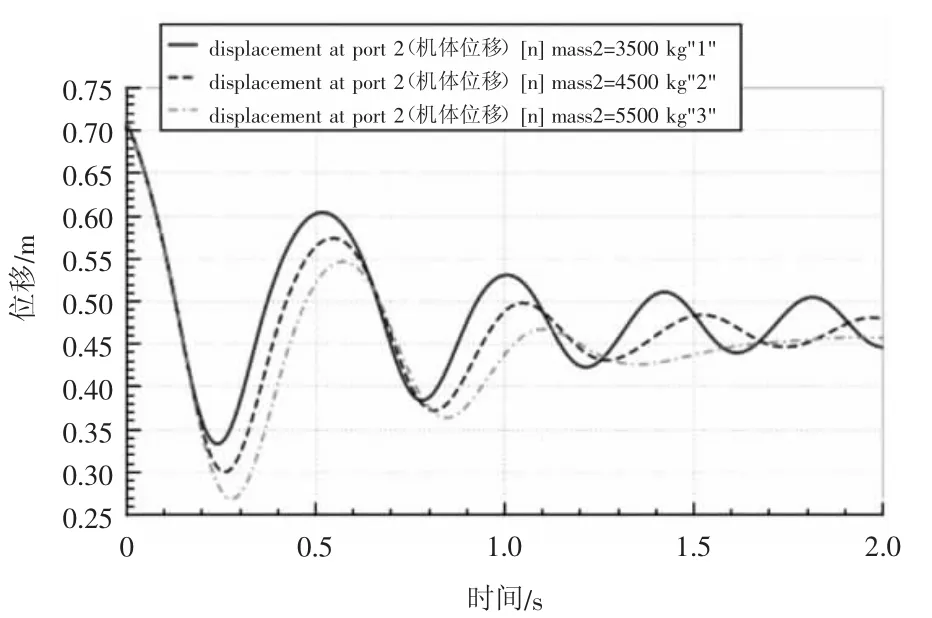

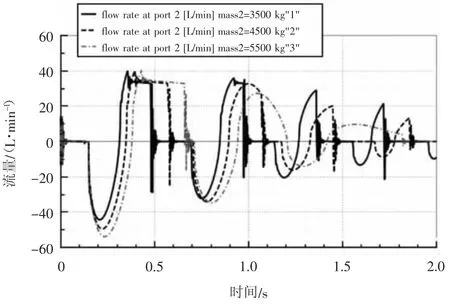

在表1参数的基础上,为了研究机体质量的改变对单作用油气式缓冲器落震过程的影响情况,开展了仿真研究,其仿真结果如图5所示。

图5 改变机体质量时的落震过程机体位移曲线

如图5所示,当改变机体质量为3500、4500、5500 kg时,当机体质量越大,其落震过程中的最大下沉位移越大(如图5中的点划线);但同时机体质量越大,落震过程中的振荡越不显著。

由于图2的仿真模型中考虑了油气缓冲器缓冲腔和反弹腔之间的泄漏,因而,在不开展台架试验的基础上,可以借助仿真工具,获得缓冲器缓冲腔和反弹腔之间的泄漏流量数值,对减少油气式缓冲器泄漏具有一定的指导意义。当改变机体质量为3500、4500、5500 kg时,在落震过程中缓冲腔和反弹腔之间的泄漏曲线如图6所示。

图6 改变质量时的落震过程缓冲腔和反弹腔之间的泄漏

从图6中可以观察得到,机体质量越大,缓冲器的缓冲腔和反弹腔之间的最大泄漏越大,当机体质量为5500 kg时,缓冲器缓冲腔和反弹腔之间的泄漏可以高达55 L/min。获得上述数据,有利于缓冲器的结构设计人员采取适当措施抑制或利用泄漏,对缓冲器的结构设计具有一定的理论指导意义。

4 双作用油气式缓冲器的仿真

在建立了双作用油气式缓冲器Amesim仿真草图(如图4)的基础上,为了验证仿真模型的正确性,同时也为了给双作用油气式缓冲器的结构设计提供理论依据,本文开展了相关的仿真试验。试验过程中的关键仿真参数如表2所示。

表2 双作用油气式缓冲器落震过程仿真关键参数

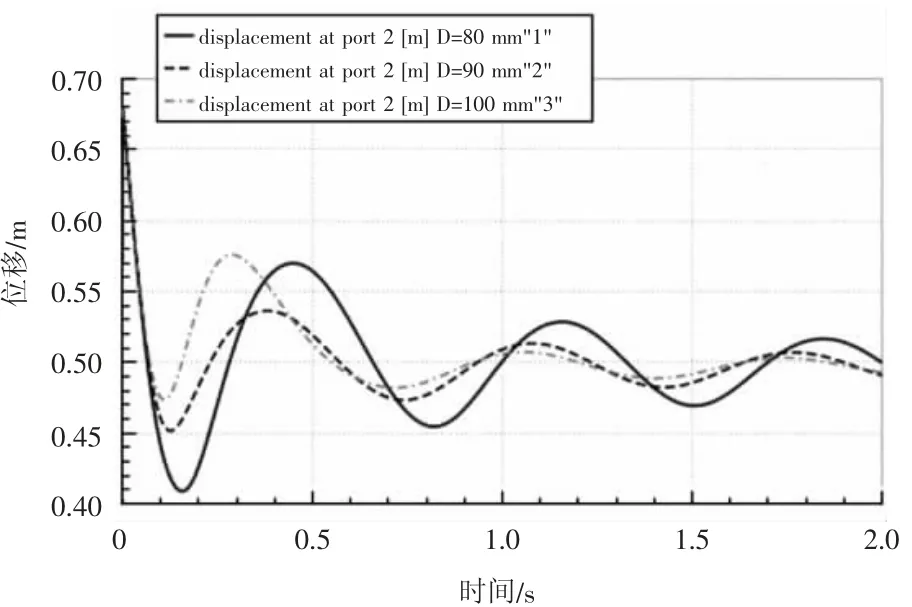

依据表2中的参数,当修改缓冲器活塞直径为80 、90 、100 mm时,所获得的落震过程中机体位移曲线如图7所示。观察图7可以得到,当缓冲器活塞直径逐渐增大(80~100 mm变动)时,当活塞直径为90 mm时,机体的弹跳幅度最小(如图7中的虚线所示)。

图7 修改活塞直径的落震过程机体位移曲线

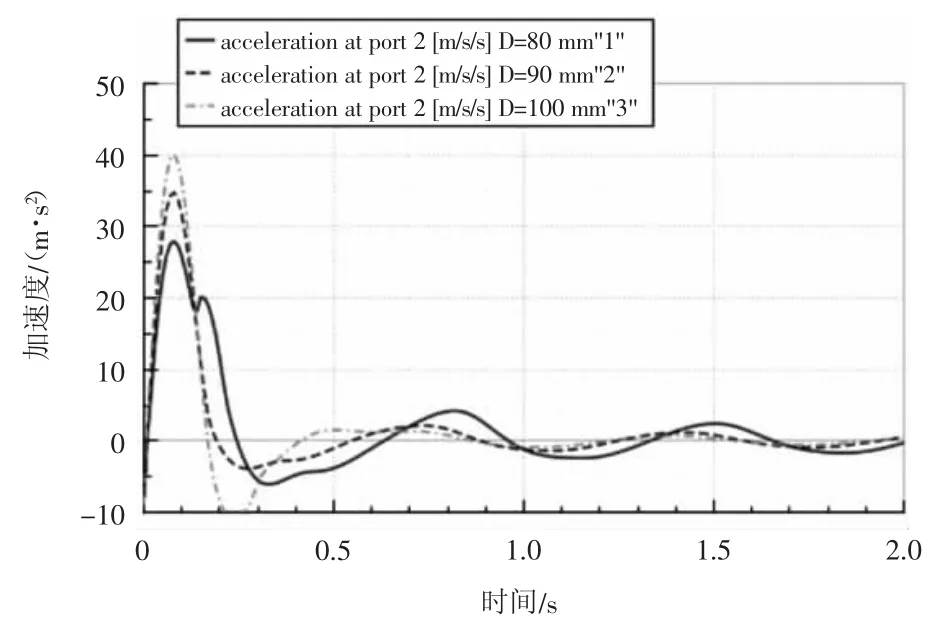

在落震过程中,机体的加速度(过载)是衡量缓冲器缓冲效果的关键参数。在建立了缓冲器仿真模型的基础上,可以借助Amesim仿真软件直接计算得到机体在落震过程中的加速度(过载)数据。同时,为了观察活塞直径对落震过程的影响情况,在修改活塞直径为80、90、100 mm的情况下,得到落震过程的加速度(过载)曲线如图8所示。

图8 修改活塞直径的落震过程机体加速度(过载)曲线

从图8中可以观察得到,当活塞直径在80~100 mm之间变化时,直径越小,落震过程中的最大加速度(过载)越小。可见,通过仿真计算,为双作用油气式缓冲器的结构设计,提供了仿真参考和理论计算依据,具有一定的指导意义。

5 结语

本文在分析单作用油气式缓冲器和双作用油气式缓冲器工作原理的基础上,利用Amesim仿真建模软件对单作用、双作用油气式缓冲器分别进行了仿真建模。为了验证仿真模型的正确性,同时为了给缓冲器的结构设计提供理论指导依据,本文对单作用油气式缓冲器在机体质量发生变化的情况下,落震过程中机体位移和泄漏,进行了仿真计算;对双作用油气式缓冲器在活塞有效截面积发生改变的情况下,落震过程中机体位移和加速度(过载)情况,进行了仿真计算。所得到的仿真计算结果,对指导油气式缓冲器的结构设计具有一定的理论指导意义。