硝基氯苯装置混酸中间罐的腐蚀及控制措施研究

王云虹

(中国石化集团南京化学工业有限公司,江苏 南京 211500)

硝基氯苯是一种用途广泛的有机化工原料[1-5],属于大吨位通用中间体产品,可制备橡胶助剂、农药、染料、香精等产品[6-7]。硝基氯苯装置由硝化、精馏、结晶、浓缩工序组成。其中,硝化工序中的混酸中间罐用于收集、储存配制好的混酸[8-10]。某公司拥有两套硝基氯苯装置,其中3台混酸中间罐自投用以来,多次发生腐蚀泄漏导致停用,成为制约装置长周期安全稳定运行的重要因素。因此,针对混酸中间罐的腐蚀问题,通过现场腐蚀挂片试验,在混酸中间罐实际工况中对不同材料的腐蚀行为进行研究,从而找出腐蚀原因,并采取相应的控制措施。

1 现场腐蚀情况

混酸中间罐为常压卧式贮罐,主要技术参数见表1。混酸中间罐的腐蚀主要分布在罐内气相空间的主体焊缝、管口焊缝上,且集中在焊接接头的热影响区,焊缝金属也受到不同程度的腐蚀,有的环焊缝甚至腐蚀贯穿。

在罐顶部焊缝两侧熔合线附近,腐蚀形貌呈沟槽状,沟槽的宽度为25~35 mm,且距熔合线越近,沟槽越深,此为不锈钢焊缝热影响区典型的晶间腐蚀形貌,也称刀口腐蚀,见图1。在罐底部焊缝完好,未发现明显腐蚀,见图2。

图1 混酸中间罐顶部(气相)焊缝照片

图2 混酸中间罐底部(液相)焊缝照片

2 试 验

2.1 试验方案

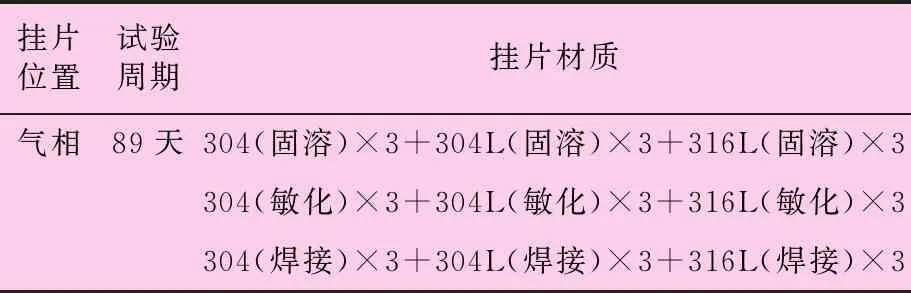

混酸中间罐挂片位置为罐内气相空间,材料选用304,304L和316L不锈钢,具体试验方案见表2。

表2 混酸中间罐现场腐蚀挂片试验方案

2.2 试验材料与设备

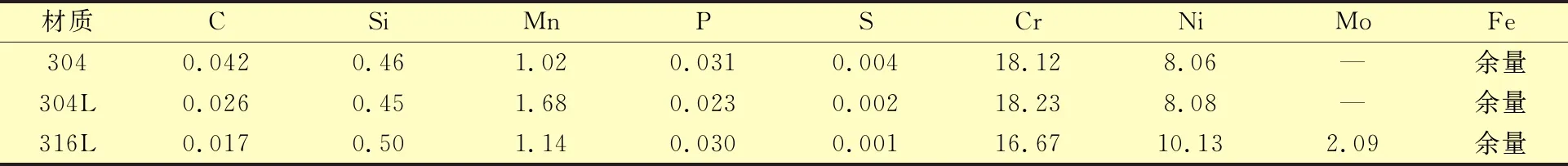

试验设备为现场挂片架、电子天平、HITACHI扫描电镜等,试验用到的挂片材料及化学成分见表3。

表3 挂片材料及化学成分 w,%

2.3 试验方法

挂片试样用丙酮除油、乙醇脱水后,测量尺寸并称重;将试样按照一定顺序安装到挂片架上,挂片试样之间用定位环绝缘隔离,并记录挂片架和挂片试样编号;将挂片架安装到混酸中间罐气相空间指定位置;试验结束后,取回挂片架,对挂片试样进行宏观和微观形貌观察,计算腐蚀速率。

3 结果与讨论

3.1 宏观形貌

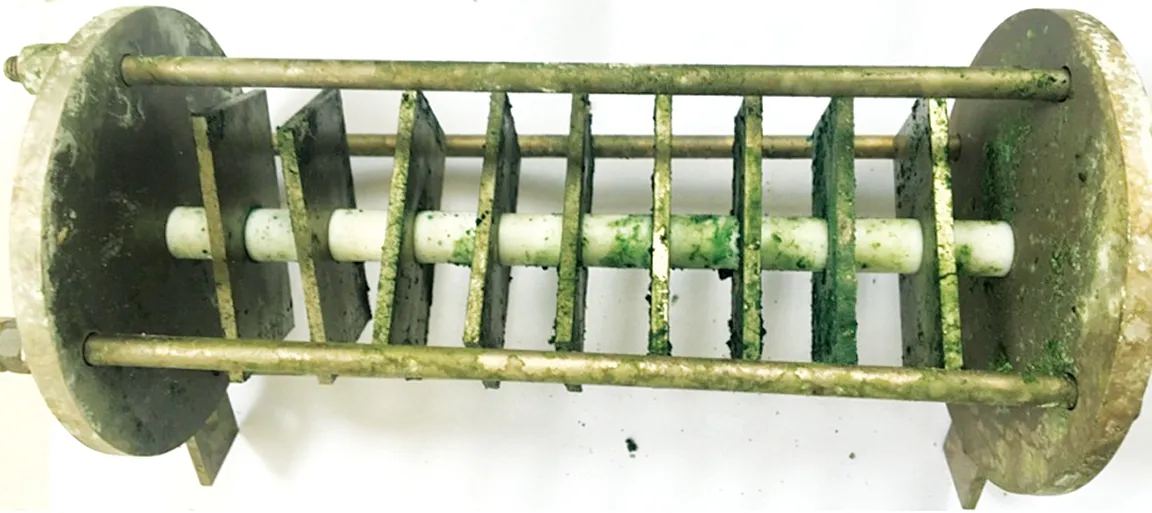

清洗前挂片架的宏观形貌见图3。由图3可以看出,挂片架及试样表面被一层绿色疏松物质所覆盖。

图3 清洗前挂片架的宏观形貌

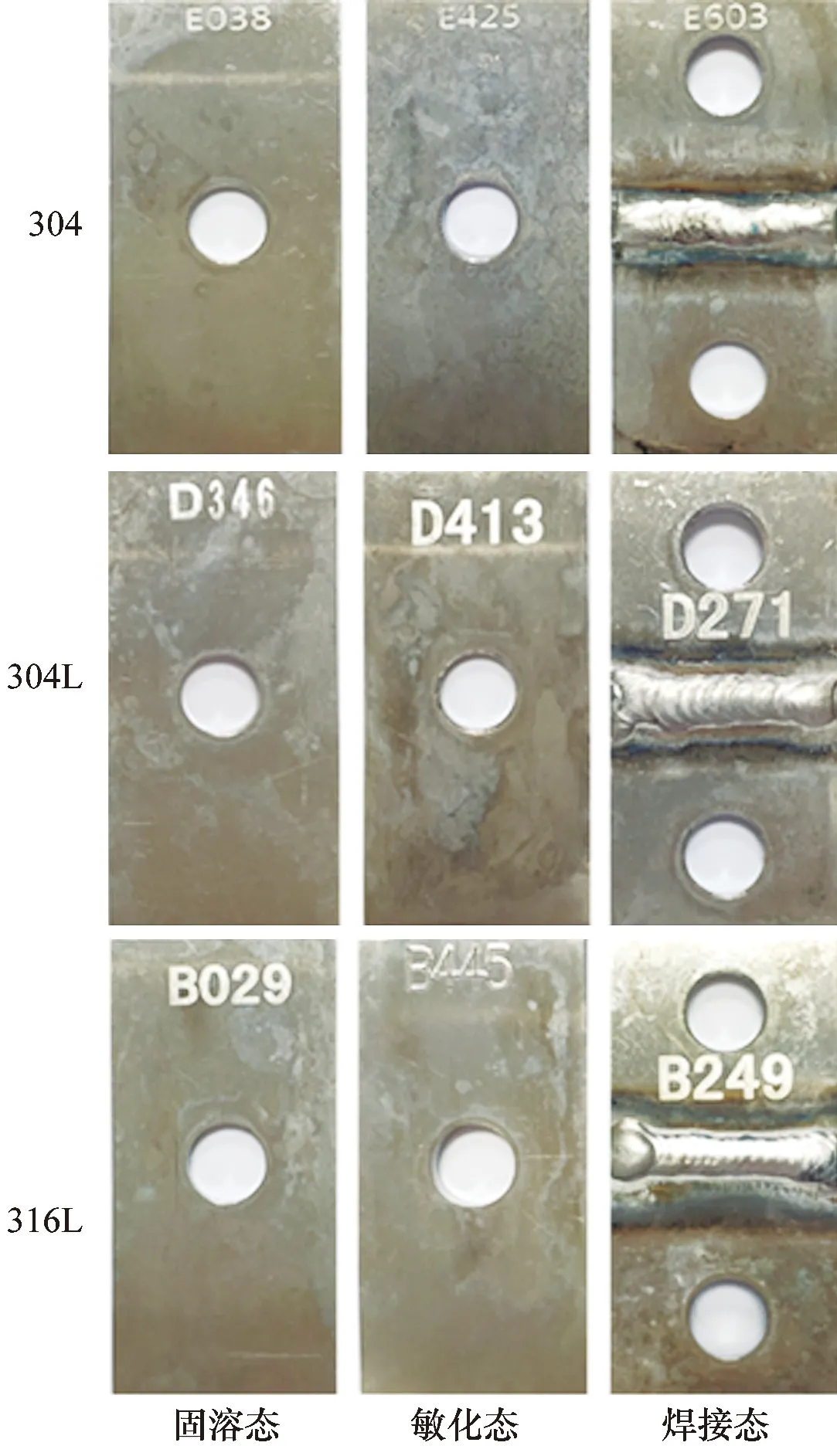

清洗后的挂片试样宏观形貌如图4所示。由图4可见,除敏化态304表面变得比较粗糙、失去金属光泽外,其他材料表面仍具有金属光泽。

图4 挂片试样清洗后的宏观形貌

3.2 微观形貌

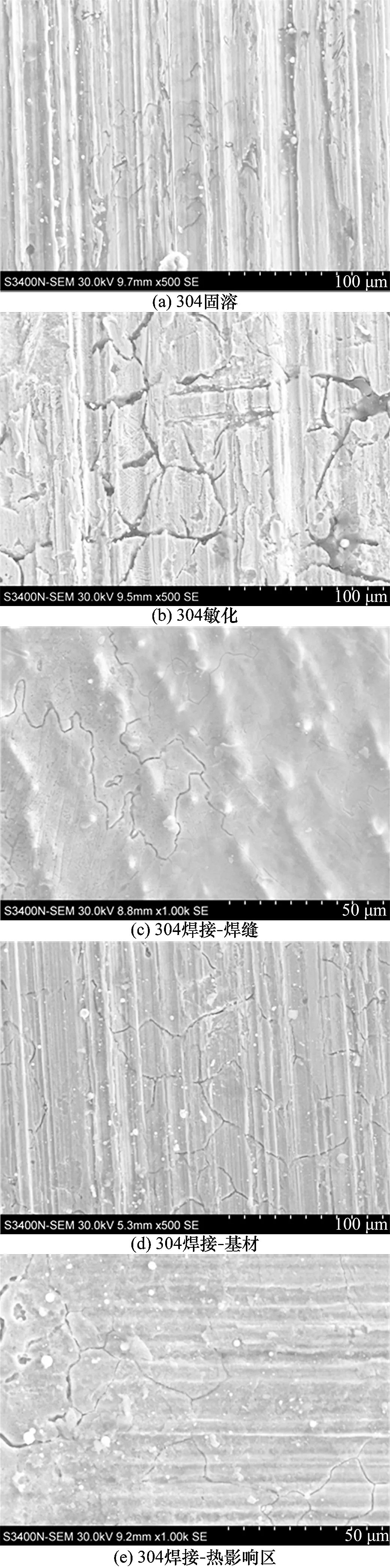

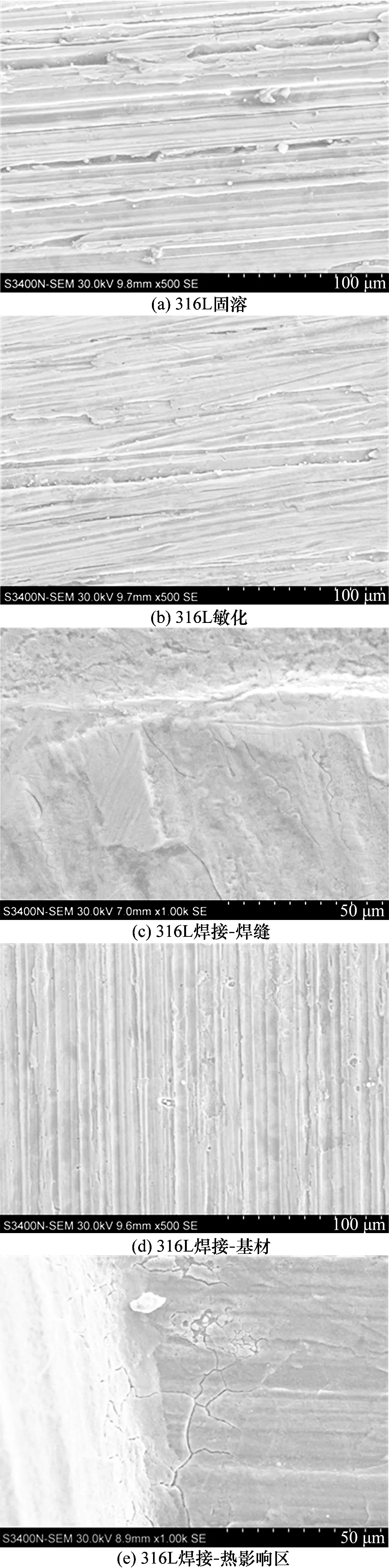

3种材料均发生了晶间腐蚀,这与前文中混酸中间罐的现场腐蚀状况相吻合。从304的微观形貌可以看出,固溶态304表面未发生晶间腐蚀,见图5;敏化态304表面发生了明显晶间腐蚀,晶间腐蚀较深,见图6;焊缝和紧靠熔合线的热影响区均发生晶间腐蚀,局部基材同样也发生了晶间腐蚀,见图7。从304L和316L的微观形貌可以看出:固溶态、敏化态表面未发生晶间腐蚀,打磨条纹可见;焊缝和紧靠熔合线的热影响区均发生晶间腐蚀,基材未发生晶间腐蚀。

图5 304清洗后的微观形貌

图6 304L清洗后的微观形貌

图7 316L清洗后的微观形貌

由此可见,在混酸中间罐气相环境中,304,304L和316L均具有晶间腐蚀敏感性,其中304的耐蚀性最差,304L和316L耐蚀性相当。

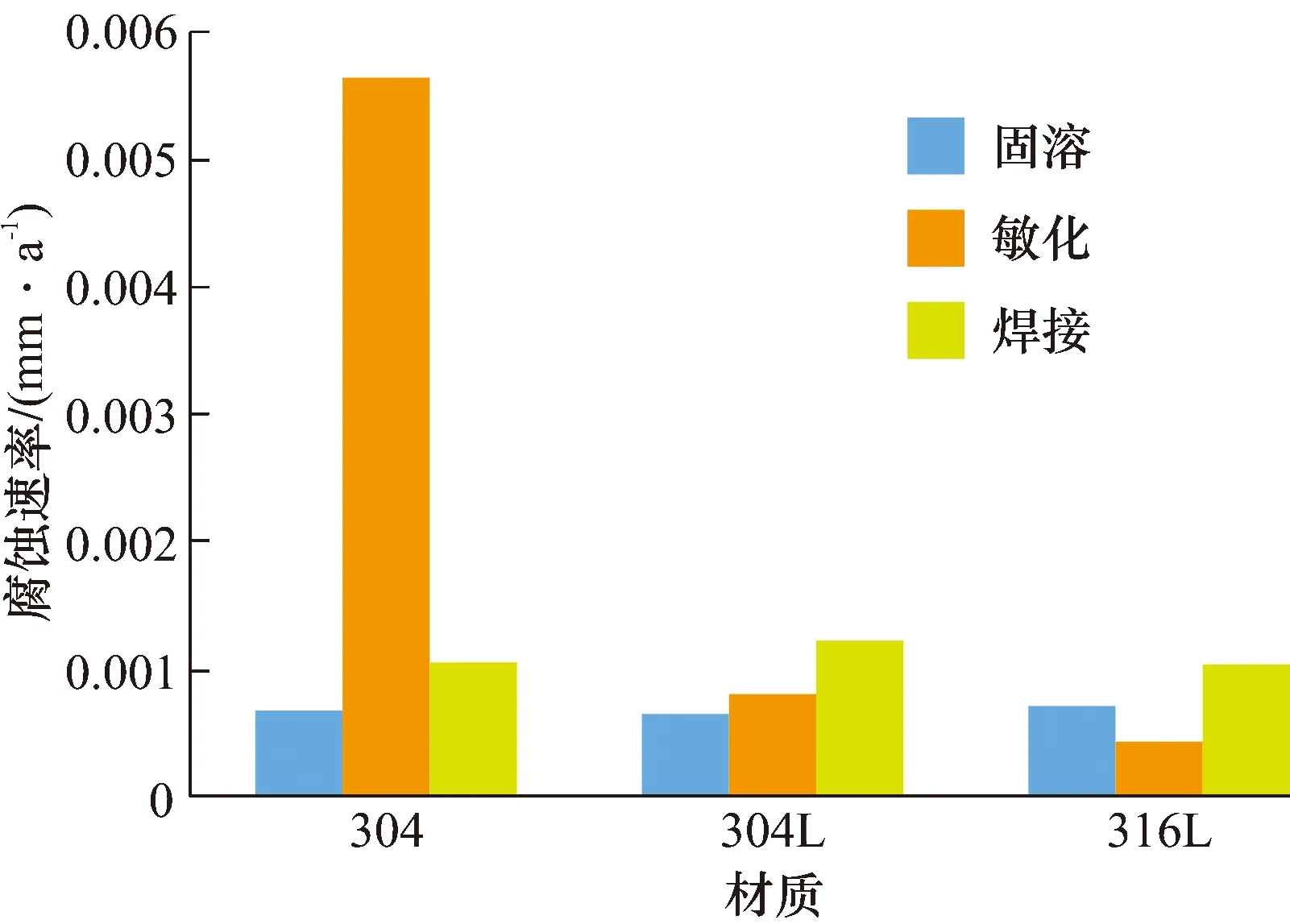

3.3 均匀腐蚀速率

3种材料的均匀腐蚀速率见图8。由图8可以看出,3种材料的均匀腐蚀速率均很小,根据HG/T 20580—2011对腐蚀的划分[11],属于极轻微腐蚀。但是3种材料中敏化态304的腐蚀速率最高,约为固溶态304的8.5倍、焊接态304的5.3 倍。因此,从腐蚀速率来看, 304耐蚀性最差,304L和316L耐蚀性相当。

图8 3种材料的均匀腐蚀速率

混酸中间罐内属于稀硫酸+稀硝酸的腐蚀环境,一般来说,其腐蚀性随温度的升高而加大。由于现场腐蚀挂片试验期间正值冬季,罐内温度较低(平均气温5 ℃),因此3种材料在此次试验中的均匀腐蚀速率均偏小。

混酸中间罐的主要物料是质量分数为39%的硝酸、54%的硫酸和7%的水,此混酸溶液是一种强氧化性酸,奥氏体不锈钢在此环境中可发生晶间腐蚀。

对于Cr质量分数大于16%的耐酸钢,基体中需溶入较高的Cr才能在较强的腐蚀介质中保持钝化。当奥氏体不锈钢在其敏化温度区域,即500~850 ℃受热时(例如焊接时的热影响区),晶界可能析出碳化铬(主要为Cr23C6),而Cr在晶粒内扩散速度比沿晶界扩散速度小,因此晶界形成的碳化铬所需的铬主要来自晶界附近,这就导致晶界附近缺乏铬,即形成晶界贫铬区。在较强的腐蚀介质中,贫铬区的Cr含量低于钝化所需浓度而被优先腐蚀,因此不锈钢发生了晶间腐蚀。

从试验结果来看,304,304L和316L 3种材料的焊接热影响区均发生了晶间腐蚀,同时304的敏化态和焊接基材也发生了明显晶间腐蚀。由于3种材料中304的碳含量较高,远大于C在奥氏体组织中临界溶解度,从而更容易在晶界析出Cr23C6造成晶界贫铬,进而发生晶间腐蚀。

4 结论及建议

(1)混酸中间罐的气相环境中304,304L,316L均具有晶间腐蚀敏感性,304耐蚀性最差,304L和316L相当。

(2)304,304L与316L的焊缝及热影响区是耐蚀性较差的薄弱区域。

(3)建议选用304L替代现役材料304,或者选用高等级超低碳25-20Cr-Ni不锈钢,如725LN。

(4)建议选用匹配焊材,如25-20Cr-Ni不锈钢焊材,并采用小电流、多道焊、控制层间温度、快速冷却等焊接工艺降低混酸中间罐焊缝及热影响区的晶间腐蚀敏感性。