污水处理厂臭氧处理系统的腐蚀成因及防护措施*

杜延年,王雪峰,张小建,宋延达,张宏飞,段永锋

(1.中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003;2.中国石化塔河炼化有限责任公司,新疆 库车 842000)

炼化企业的污水排放量大,且污水成分复杂,富含难生物降解的有机物,因此在污水达标处理和深度处理单元中常用到高级氧化技术,将难降解的有机物分解为小分子有机物,从而提高污水的可生化性[1-2]。臭氧催化氧化技术具有反应速度快、无二次污染和占用空间小等优点,臭氧催化氧化单元已成为污水治理系统的重要环节[3]。然而随着臭氧处理系统的运行,部分设备及管道易发生局部腐蚀而导致介质泄漏,影响系统长周期稳定运行。目前针对污水和臭氧共存工况下的腐蚀特性研究较少,该文以某炼化企业污水处理厂臭氧处理系统中的部分设备和管道为对象,进行腐蚀失效案例分析,从工艺流程、腐蚀情况、物料组成、腐蚀影响因素和腐蚀成因等方面进行分析,并提出有针对性的改进措施及建议。

1 臭氧处理系统工艺流程

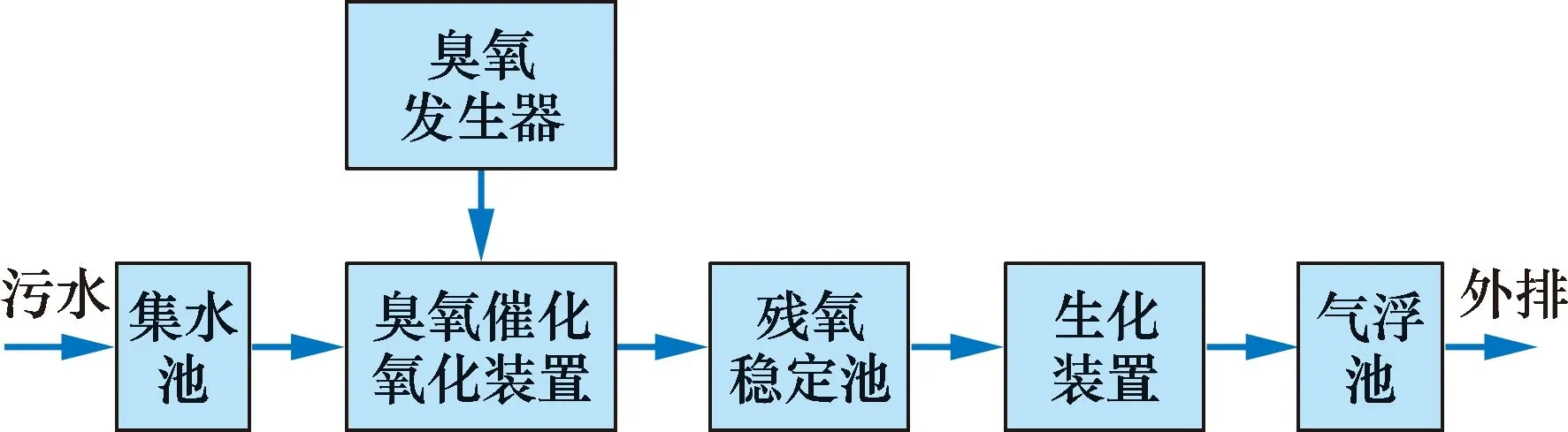

某炼化企业污水处理厂于2008年建成并投入使用,设计规模为250 m3/h,采用常规的“预处理-达标处理-深度处理”三级处理,其中臭氧处理系统工艺流程见图1。污水经集水池缓冲后导入臭氧催化氧化装置,在10~40 ℃条件下与臭氧发生器产生的臭氧充分混合并进行氧化反应,将难降解的大分子有机物分解为小分子有机物,改善污水的可生化性。臭氧催化氧化装置的出水进入残氧稳定池以去除污水中残余的臭氧,降低臭氧对后续生化系统的影响。残氧稳定池的出水自流进入生化装置,将小分子有机物彻底降解,生化装置的出水自流进入气浮池进行泥水分离,出水达标后外排。

图1 臭氧处理系统工艺流程

2 臭氧处理系统腐蚀情况

臭氧处理系统在运行1年后部分设备及管道出现腐蚀泄漏现象,其中发生腐蚀泄漏的设备为臭氧发生器,其壳体腐蚀形貌如图2所示。臭氧发生器的壳体材质为316L,腐蚀泄漏点有多处,且均在壳体环焊缝的根部,现场点焊处理后在点焊附近又发生了新的泄漏。

图2 臭氧发生器壳体腐蚀形貌

在臭氧催化氧化池的入口管道、出口管道、底部污水循环管道以及臭氧催化氧化塔出口管道等部位发生腐蚀泄漏,如图3至图6所示。发生泄漏的管道材质均为316L,其中露天管道的腐蚀部位主要集中在焊缝热影响区,以点蚀穿孔形貌为主,蚀坑数量较少,其直径为0.5~1.5 mm,且穿孔部位附近覆盖有垢层;另外,与露天管道的腐蚀相比,催化氧化池底部污水循环管道的腐蚀更为严重,管道表面蚀坑数量较多,且分布较为密集,其直径较大,为1~3 mm,蚀坑周围区域尚未发现壁厚明显减薄现象。

图3 催化氧化池入口管道腐蚀形貌

图4 催化氧化池出口管道腐蚀形貌

图5 池底污水循环管道腐蚀形貌

图6 催化氧化塔出口管道腐蚀形貌

3 臭氧处理系统腐蚀影响因素分析

3.1 水质分析

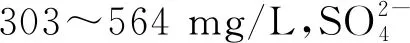

表1 水质分析数据

3.2 腐蚀性离子分析

图7 Cl-点蚀机理

3.3 臭氧腐蚀分析

臭氧是一种潜在的金属腐蚀加速剂,其分子能量高且不稳定,臭氧在空气中易分解为氧气和单原子氧,在水中则易分解为氧气和羟基自由基,单原子氧和羟基自由基对各种金属均有很大的腐蚀破坏作用。

在潮湿的空气中,Fe首先以FeOH+形式析出Fe2+,同时臭氧易分解为氧气和单原子氧,氧化性极强的单原子氧与FeOH+反应生成γ-FeOOH,部分γ-FeOOH脱水生成了γ-Fe2O3,一定时间后,腐蚀产物变为γ-Fe2O3和α-Fe2O3,其中α-Fe2O3是稳定性最高的铁的氧化物,这与单原子氧的强氧化性有关[6]。

在溶解臭氧的水相环境中,金属腐蚀过程如下:

Fe-2e→Fe2+

(1)

O3+H2O+2e→O2+2OH-

(2)

2Fe2++4OH-+O3+H2O→2Fe(OH)3+O2

(3)

水中溶解的臭氧主要是从两个方面加速金属腐蚀:第一,金属在水中首先失去电子生成Fe2+见反应式(1),同时臭氧作为电子受体发生反应(2)生成O2;第二,臭氧作为氧化剂发生反应(3),促进了Fe(OH)3的生成。在溶解臭氧的水相环境中,与不锈钢、低合金钢、铜和黄铜等材料相比,碳钢的腐蚀速率较高。

4 臭氧处理系统腐蚀成因分析

4.1 臭氧发生器壳体腐蚀

臭氧发生器在放电过程中会产生热量,为防止臭氧在高温下分解,需及时将产生的热量导出。臭氧发生器壳体的材质为316L,其内部结构为列管式,一般在壳程通入冷却水带走热量,水质分析数据表明,冷却水的pH值和各种杂质含量均在适宜范围内。臭氧发生器的泄漏位置有多处,且均集中在壳体环焊缝根部,这与设备制造过程中的焊接操作不当有关。对腐蚀泄漏处进行点焊处理,之后在点焊附近又发生了新的泄漏。据此推测,在点焊过程中产生的局部高温使基材热影响区发生了敏化而出现贫铬区,其腐蚀倾向增大,因此在点焊附近再次出现腐蚀泄漏现象。

4.2 臭氧处理系统管道腐蚀

臭氧处理系统的污水中Cl-质量浓度为3 120~4 820 mg/L,属于高氯污水,现场发生腐蚀泄漏的管道材质均为316L,在高氯污水和臭氧共存的环境中,管道泄漏频次较高。根据管道的腐蚀泄漏点分布可以看出,在露天环境中,管道腐蚀泄漏点集中在焊缝热影响区;而在污水和臭氧共存环境中,管道腐蚀泄漏点则集中在管道表面,其分布相对密集。尽管316L具有一定的耐Cl-点蚀性能(Cl-质量浓度低于1 400 mg/L),但现场污水中Cl-质量浓度已远远超出316L适用范围,焊缝附近的贫铬区作为管道的薄弱点易发生Cl-点蚀。在高氯污水和臭氧共存环境中,Cl-和臭氧是造成316L管道腐蚀泄漏的关键因素,臭氧的引入加速了Cl-的点蚀过程。Cl-和臭氧的协同腐蚀机制如图8所示,其主要表现在两个方面:第一,臭氧具有很强的反应活性,高氯污水环境中臭氧的引入,提高了电子的需求总量和电子迁移速率,加剧了阳极的腐蚀;第二,臭氧和臭氧分解产生的羟基自由基具有极强的氧化性,在蚀坑内可以将Fe2+快速氧化为Fe3+,使蚀坑内电荷不平衡,并使蚀坑外围的Cl-向蚀坑内部迁移,加速了Cl-点蚀穿孔过程;此外,蚀坑内产生更多的Fe3+,Fe3+水解后导致蚀坑内的污水酸性增强,促进了金属的进一步腐蚀。

图8 Cl-与臭氧的协同腐蚀机制

5 改进措施及建议

(1)针对臭氧发生器壳体的腐蚀问题,在设备方面,优化臭氧发生器结构设计,加强装置长周期的稳态操作,防止出现臭氧发生管击穿等现象;在介质方面,采用易结垢离子和Cl-含量都较低的水作为冷却水。

(2)针对臭氧处理系统的进出口管道及焊缝的腐蚀问题,从腐蚀控制方面提出改进措施:管道内壁涂覆环氧聚氨酯和熔结环氧粉末防腐涂层,为避免涂层出现断裂和溶胀现象,应对涂层进行改性,提高其阻垢性和耐腐蚀性;优化管道选材,针对高氯污水环境、高氯污水与臭氧共存环境、露天环境和污水浸没环境等不同的管道服役环境,在满足管道强度要求的情况下,制定非金属管道和碳钢衬塑管道的选材方案;加注缓蚀剂,且尽量选择复合型缓蚀剂,并根据实际的污水环境进行筛选;采用阴极保护,其保护方式主要有牺牲阳极法和强制电流法两种。

(3)建议继续研究Cl-和臭氧的协同腐蚀机制,在高氯污水和臭氧共存的环境中,对金属和非金属材料的耐蚀性能进行评价,并结合工艺情况,优化腐蚀控制方案。

6 结 语

结合臭氧处理系统的工艺流程和水质分析数据对腐蚀成因进行了分析,认为污水中的Cl-和臭氧是导致316L材质的管道发生腐蚀泄漏的关键因素,两者之间存在协同腐蚀机制,臭氧的引入加速了Cl-点蚀过程。此外,针对臭氧处理系统的腐蚀情况提出了有针对性的改进措施,建议开展模拟试验,对Cl-和臭氧的协同腐蚀机制进行研究,制定和优化腐蚀控制方案,保障臭氧处理系统的长周期稳定运行。