基于非铝脱氧工艺的高品质轴承钢关键冶金技术研究

王仲亮,包燕平✉,顾 超,肖 微,刘 宇,黄永生

1) 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083 2) 中天钢铁集团有限公司第三炼钢厂,常州 213011

近年来,随着我国装备制造业的迅猛发展,各类轴承使用量日益攀升,使用场景不断扩展[1-2].轴承长期处于复杂交变应力状态,要求其具有高硬度、高耐磨性、高弹性极限和高接触疲劳强度等服役性能[3-5].因此,在轴承钢生产中,需要严格控制工艺过程,提高钢材纯净度,保证轴承的高精度、长寿命和高可靠性[6].20世纪末,自耗重熔、真空冶炼等生产装备和控制手段的使用,促进了轴承钢质量的提升,钢中全氧质量分数从30×10-6降低至5×10-6以下,轴承钢疲劳寿命提高了30倍[7].冶金工作者一般认为钢中全氧含量与夹杂物数量有着很好的对应关系,全氧含量越低,夹杂物越少.国际轴承钢质量分级标准要求超高纯净级轴承钢中全氧质量分数小于5×10-6,硫质量分数小于 20×10-6,钛质量分数小于 10×10-6,夹杂物总级别小于2.0[8].目前,国内高品质轴承钢生产技术取得了长足进步,部分企业的轴承钢质量已经处于世界先进水平,但质量稳定性与世界领先水平仍存在不小差距.

国内外轴承钢生产主要采用铝脱氧工艺,控制钢中全氧含量,并造高碱度渣,吸附去除夹杂物[9].铝脱氧轴承钢中不可避免地存在尖晶石、钙铝酸盐和氮化钛等夹杂物,其中,尖晶石和钙铝酸盐是对轴承钢疲劳寿命影响最大的两类夹杂物,也是导致轴承钢疲劳失效的主要原因之一[8,10].在该工艺下,为了进一步提高轴承钢质量,普遍认同的观点是继续降低钢中全氧含量,以减少夹杂物数量.然而这种脱氧方式并不能完全消除尖晶石和钙铝酸盐类夹杂,实际生产中,进一步降低超高纯净级轴承钢的全氧含量,其疲劳寿命提升不再显著,且即使钢中全氧含量极低也存在偶发性大颗粒夹杂物导致轴承疲劳失效的问题[11-13].同时,采用铝脱氧工艺,钢液中残留的氧化铝将恶化钢液的流动性,使得钢液连浇炉数大大减少,增加生产成本,钢液中高的[Al]易还原渣中(TiO2),从而引发Ti(C, N)夹杂物数量波动,进一步影响轴承钢的疲劳寿命[14-15].

因此,全氧含量不能作为评价轴承钢洁净度的唯一指标,为了在生产高品质轴承钢时避免出现由于铝脱氧工艺造成的上述问题,本研究提出了使用非铝脱氧方式冶炼轴承钢,既硅锰预脱氧—LF扩散脱氧—真空终脱氧的组合脱氧工艺.组合脱氧方式主要解决以下问题:(1)非铝脱氧如何实现低氧控制,其目的在于使夹杂物不影响轴承钢疲劳寿命;(2)控制钢液中其他关键成分,特别是Ti含量;(3)采用低碱度精炼渣,实现夹杂物塑形化,减少Ds类夹杂物产生;(4)从根源上杜绝Al2O3生成,改善钢液流动性,防止浸入式水口堵塞.

1 非铝组合脱氧的轴承钢低氧控制技术

1.1 基于硅锰预脱氧与扩散脱氧的前期低氧控制技术

1.1.1 理论基础

炼钢过程中常用的脱氧方式主要有沉淀脱氧、扩散脱氧和真空脱氧3种.沉淀脱氧利用铝、硅和锰等合金快速降低钢液氧含量,其中硅是一种较强的脱氧剂,与氧的结合能力比锰强.钢液中[Si]和[Mn]与[O]之间的反应式分别为式(1)和(3)[16-17].但单独用硅脱氧时,脱氧产物SiO2熔点高达1710 ℃,在钢液中以固态形式存在.用硅锰同时脱氧时,反应式为(5),生成低熔点化合物,有利于聚集长大并上浮去除,可降低(SiO2)活度,提升硅的脱氧能力.

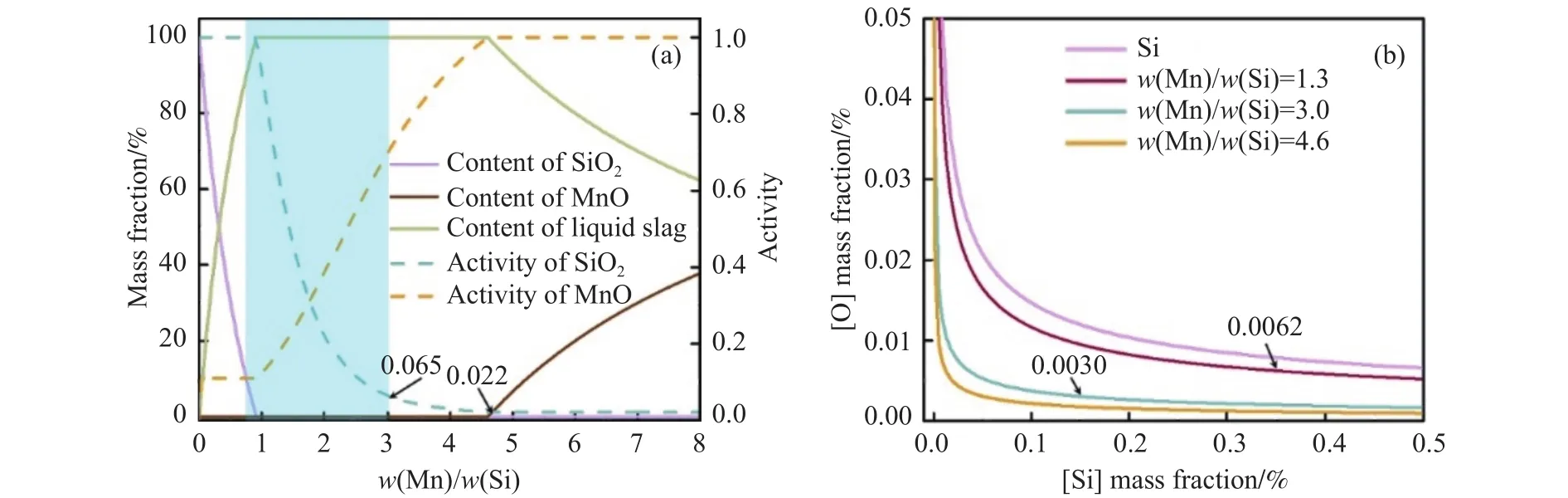

硅、锰脱氧平衡常数表达式为式(2)和(4),钢液中[Si]、[Mn]和[O]符合亨利定律,活度系数均为1,而脱氧产物(SiO2)和(MnO)活度会随钢液内锰硅比变化而变化.利用Factsage的Equilib模块计算了不同锰硅比对各脱氧产物占比及活度的影响见图1(a),而GCr15轴承钢中[Si]和[Mn]质量分数范围分别为0.15%~0.35%和0.25%~0.45%,故锰硅比范围为0.71~3.0,将对应的硅活度值代入式(2),可计算得到图1(b),即与[Si]平衡钢液中[O]含量变化.可以发现随着硅锰比升高(SiO2)活度及平衡[O]含量均降低,在硅锰比为4.6时,(SiO2)活度达0.022,其后不再降低.当[Si]质量分数为0.15%,若采用硅单独脱氧,[O]质量分数为120×10-6,而如果采用硅锰复合脱氧,[Mn]质量分数为0.45%时,可取得轴承钢中最大硅锰比为3,对应[O]质量分数仅为30×10-6.但继续增加[Si]含量不会降低复合脱氧轴承钢中[O]含量,在[Si]质量分数为0.35%时,最大硅锰比为1.3,[O]质量分数为62×10-6.

图1 合金元素与脱氧效果关系.(a) 不同锰硅比对脱氧产物占比及活度的影响;(b) [Si]平衡钢液中[O]质量分数变化Fig.1 Relationship between alloying elements and deoxidation effect: (a) effects of different manganese-silicon ratios on the proportion and activity of each deoxidation product; (b) variation of [O]mass content in [Si]equilibrium molten steel

经硅锰预脱氧可使钢液中[O]质量分数达到30×10-6,为进一步降低[O]含量,可在精炼过程中向渣面加入足量的碳化硅,使渣始终为还原性熔渣,促进扩散脱氧过程不断进行,达到低氧控制的目的.扩散脱氧是在渣金界面上进行的,当渣中(FeO)因发生还原反应减少时,钢液中[O]开始向熔渣中扩散,以达到新的平衡.利用FactSage的Phase Diagram模块计算了CaO-SiO2-Al2O3-12%MgO四元系中的等氧活度线,如图2所示,并探究了不同碱度对钢中溶解氧含量的影响.对于非铝脱氧轴承钢,在钢液[Si]和[Mn]与[O]含量达到平衡情况下,溶解氧含量随精炼渣碱度增加而降低,当LF精炼终渣碱度R为0.8~1.0,w(Al2O3)小于10%时,钢中溶解氧质量分数约为20×10-6~30×10-6.因此,采用非铝脱氧工艺冶炼轴承钢时,通过LF精炼过程中的硅锰预脱氧和精炼渣扩散脱氧能够将钢液全氧质量分数控制在30×10-6以下.

1.1.2 应用效果

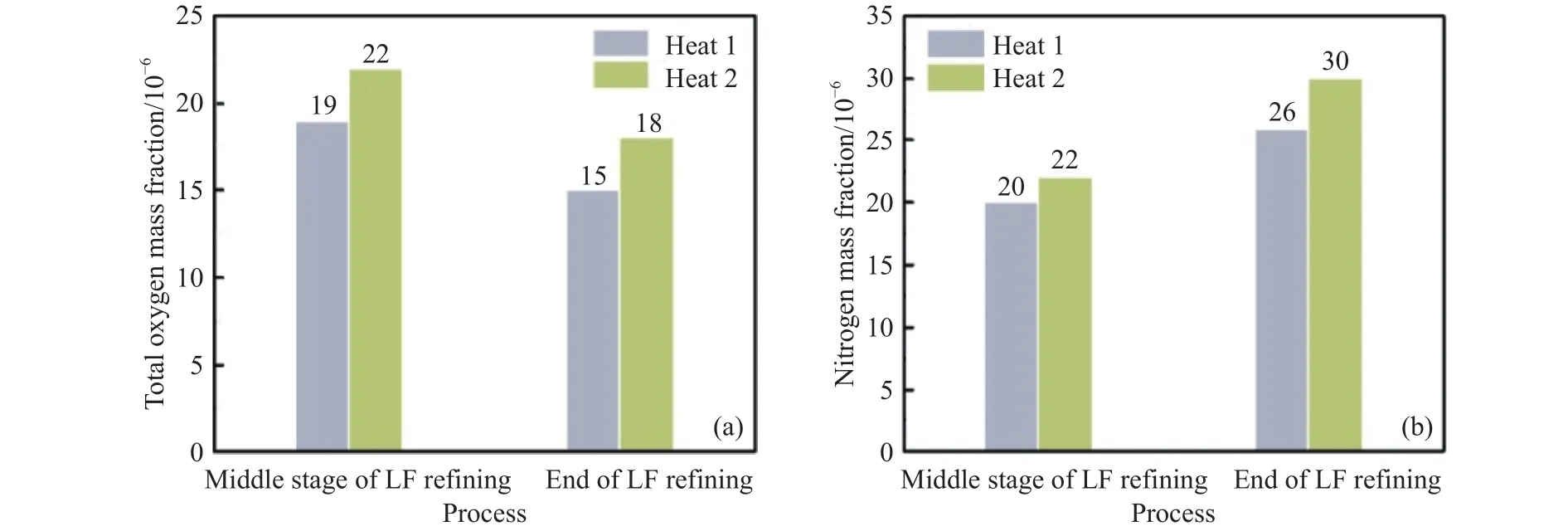

非铝脱氧工艺生产轴承钢过程中,LF取样的全氧含量变化如图3(a)所示,LF精炼出站前后,钢液全氧含量为20×10-6左右,随精炼进行有所降低.从图3(b)可以发现,钢液氮含量保持在较低水平,但由于LF处理过程电弧高温区及钢液面裸露的影响,造成钢液氮含量有所增加.

图3 非铝脱氧生产轴承钢LF工序.(a) 全氧含量变化; (b) 氮含量变化Fig.3 LF process of nonaluminum deoxidation production of bearing steel: (a) total oxygen change; (b) nitrogen content change

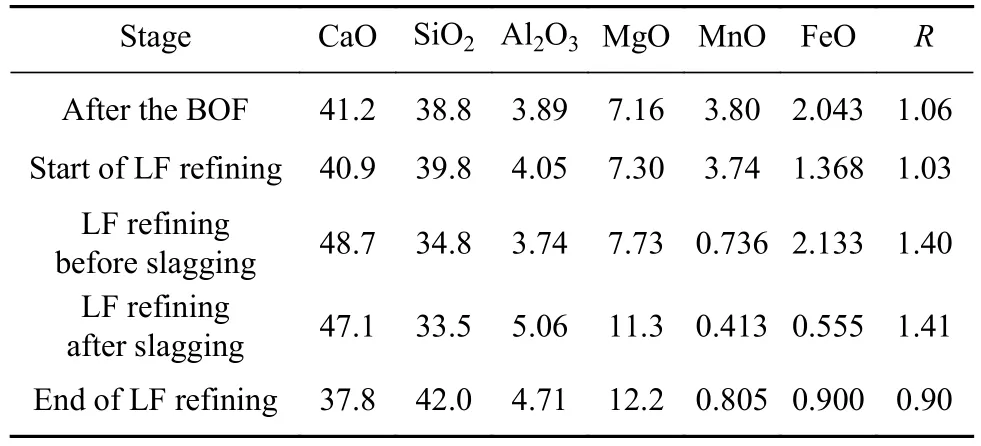

对稳定生产时的GCr15轴承钢分别在转炉后、LF进站、LF精炼变渣前、LF精炼变渣后、LF出站取渣样,通过对渣成分检测得到非铝脱氧工艺冶炼轴承钢精炼渣成分如表1所示.精炼渣的二元碱度范围为0.90~1.41,处于低碱度渣甚至酸性渣范围.渣中CaO质量分数范围为37.8%~48.7%,SiO2质量分数范围为33.5%~42.0%,Al2O3的质量分数较低,仅为3.74%~5.06%,而MgO的质量分数较高,冶炼前期为7%左右,后期达到12%左右.

表 1 非铝脱氧工艺冶炼轴承钢LF精炼渣成分(质量分数)Table 1 Composition of LF refining slag for smelting bearing steel by the nonaluminum deoxidation process %

1.2 基于碳氧平衡的真空终脱氧技术

1.2.1 碳氧平衡

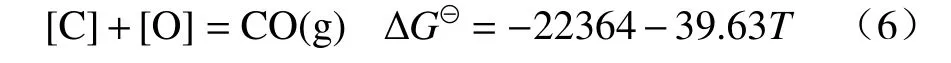

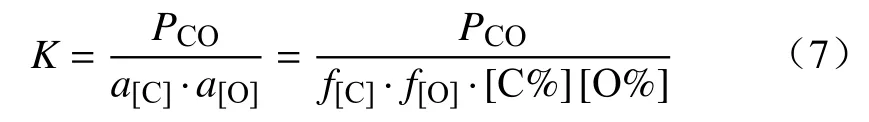

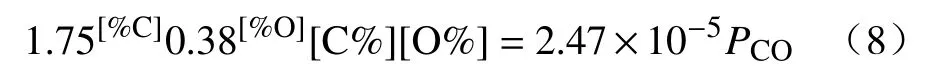

在RH精炼过程中,当钢中含碳量较高时,钢液中溶解氧与碳反应,反应产物CO以气体形式逸出,从而使溶解氧含量降低.本节内容探究了RH精炼高碳钢过程的碳氧平衡,RH中碳氧反应可以用式 (6)描述[18]:

则该反应平衡常数K为:

式中:PCO为CO分压,kPa;a[C]为碳元素在钢液中的活度;a[O]为氧元素在钢液中的活度;[C%]为碳元素在钢液中的质量分数;[O%]为氧元素在钢液中的质量分数;f[C]为碳元素在钢液中的活度系数;f[O]为氧元素在钢液中的活度系数.

当钢液中碳质量分数为0.1%~1%,温度为1823~1973 K时,f[C]和f[O]的值分别为1.75[%C]和0.38[%O][17].故在1873 K时,式(7)可简化为式(8):

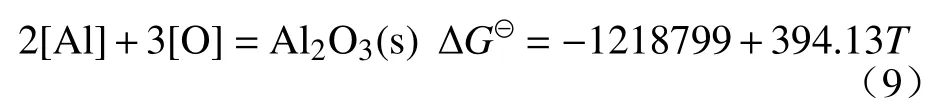

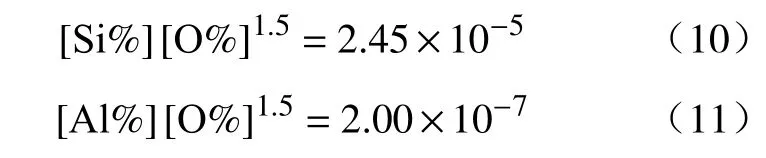

由式(8)可知,在真空环境下碳脱氧能力随真空度的增加而增加,而真空度对Si、Al等元素脱氧能力无影响,相同条件下Si、Al与钢液中溶解氧反应可分别用式(1)和(9)[17]表示:

当钢液温度为1873 K时,f[Al]=f[Si]=f[O]=1,则有铝氧平衡和硅氧平衡:

当真空度达到67 Pa时,对于GCr15这类含碳质量分数约为1%的高碳钢,与钢液碳平衡的溶解氧质量分数理论计算值可达到1×10-6,但在RH精炼工序实际测定的钢液全氧质量分数为8×10-6~10×10-6,因此大部分为氧化物夹杂的结合氧.

1.2.2 深度终脱氧控制

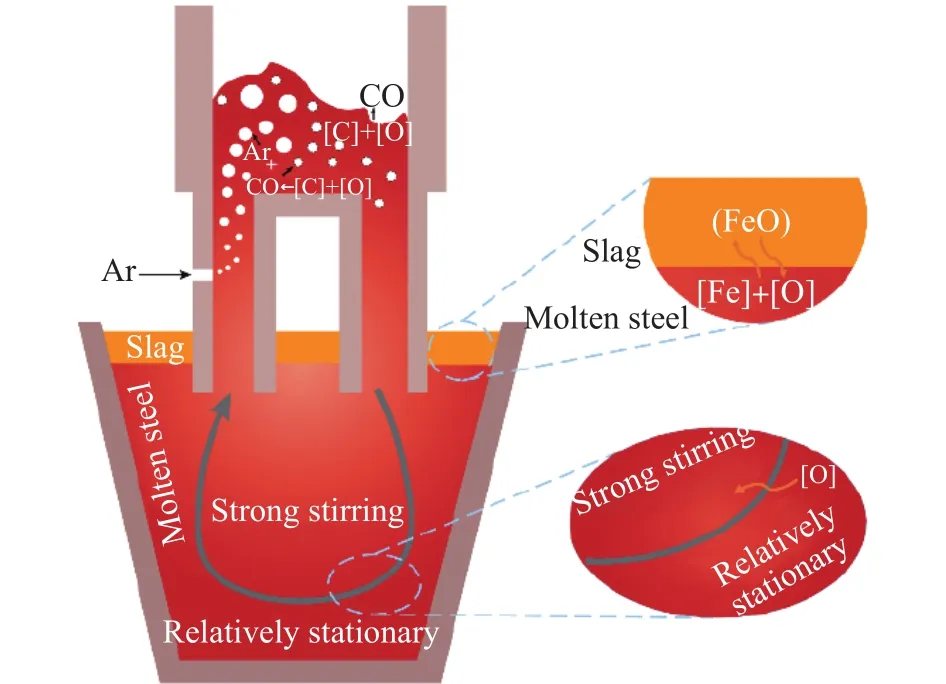

RH精炼过程中钢液中氧的变化主要发生在3个区域中,如图4所示.在RH真空室中发生碳氧反应,溶解氧以CO的形式被去除.在真空室中不但钢液碳氧反应可直接形成CO气泡,而且上升管吹氩产生的Ar气泡为该反应提供界面,促进CO生成,另外暴露在超低真空中的熔池表面能够使CO逸出钢液.由于真空室内真空度低于67 Pa,与之平衡的[O]为10-8,且反应产物能够迅速被移除,因此碳氧反应一直正向进行.但钢包内始终存在不活跃区,钢液流速小,这些区域称为死区.死区钢液氧含量高于由真空室混匀的钢液氧含量,两者间存在浓度差,产生了传质效应.在顶渣中含有(FeO),也会对脱氧效果产生显著影响,当[O]含量发生变化,钢液中的[Fe]和[O]会与顶渣中的(FeO)建立新的平衡.

图4 RH精炼过程[O]迁移行为Fig.4 Migration behavior of [O]during the RH refining process

RH精炼脱氧主要包括钢液中溶解自由氧和夹杂物中结合氧的去除,该过程的动力学条件良好,碳氧反应速度主要取决于钢液中碳和氧的传质[19].Ling与Zhang指出[C]/[O]是影响传质速率的决定性因素[20].LF精炼后钢液中[C]质量分数约为 1%,而 [O]质量分数约为 20×10-6~30×10-6,此时[C]/[O]远大于0.52,钢液中氧的传质速率是碳氧反应的限制性环节.在反应初始阶段,钢液中的溶解氧是反应中氧的主要来源,而强烈的搅拌作用大大加速了氧的传质速度.因此,RH初期碳氧反应速度较快,废气中CO含量迅速增加,若抽真空速度过快,会导致严重的喷溅.当碳氧反应进行到一定程度时,混匀区钢液氧含量显著降低,反应速率也随之降低.在实际生产过程中,采用预抽真空和梯级压降模式,既缩短了整体抽真空时间,又防止了处理前期剧烈喷溅的产生,提高了精炼效率.

1.2.3 应用效果

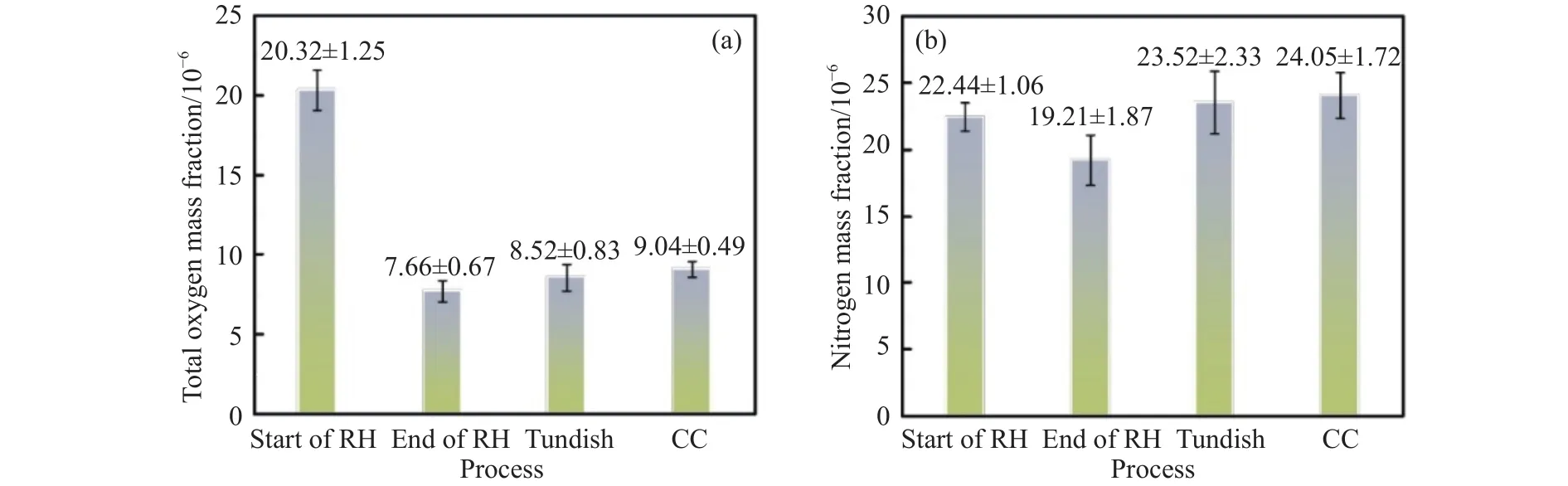

对钢包顶渣成分检测得到RH前后渣成分如表2所示,碱度(R)基本保持不变,FeO和MnO含量发生变化,其中FeO质量分数下降0.441%,MnO质量分数增加0.023%.RH精炼至连铸过程钢液全氧含量变化如图5(a)所示.过RH后,全氧质量分数存在明显下降,从 20×10-6左右降至 8×10-6左右.连铸生产中,在钢包、中间包以及浇钢过程,钢液会发生轻微氧化,导致铸坯中全氧含量较RH精炼出站时高.从图5(b)可以发现,RH工艺良好的热力学和动力学条件对脱除钢液中氮有一定效果.而连铸中氮含量增加,说明存在钢液吸气的情况,需要进一步优化全程保护浇铸,提高熔铸容器密封性,减少钢液面裸露.

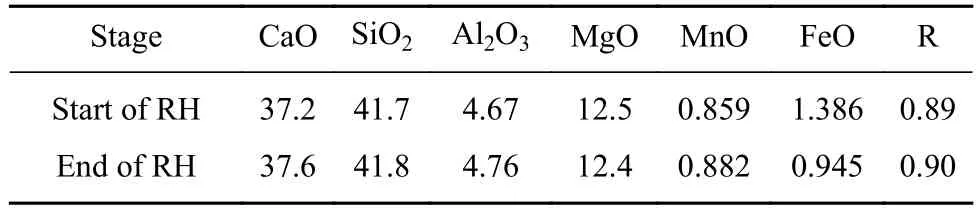

表 2 非铝脱氧工艺冶炼轴承钢RH钢包顶渣成分(质量分数)Table 2 Composition of RH top slag smelting bearing steel by the nonaluminum deoxidation process %

图5 非铝脱氧生产轴承钢RH工序.(a) 全氧含量变化;(b) 氮含量变化Fig.5 RH process of nonaluminum deoxidation bearing steel: (a) total oxygen change; (b) nitrogen contents change

2 非铝脱氧的轴承钢低钛控制技术

2.1 低钛控制热力学计算

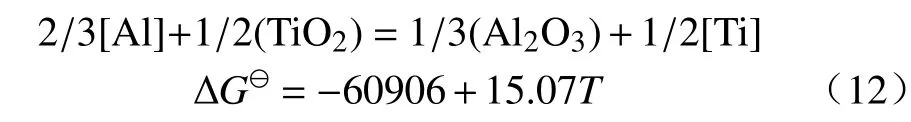

TiN是一种形状规则,棱角分明的脆硬质夹杂物,对钢基体的连续性破坏极大,严重影响轴承钢服役寿命.国内企业生产的轴承钢中钛质量分数普遍偏高,多数能够控制在25×10-6以下,部分能达到15×10-6以下,过高钛含量会促进TiN夹杂物生成[21],因此需要在冶炼过程中严格控制低钛.精炼渣中(TiO2)与钢液中[Ti]的平衡关系可用式(12)表示.

图6 轴承钢中[Ti]和[Al]s关系Fig.6 Relationship between [Ti]and [Al]s in bearing steel

2.2 低钛技术应用

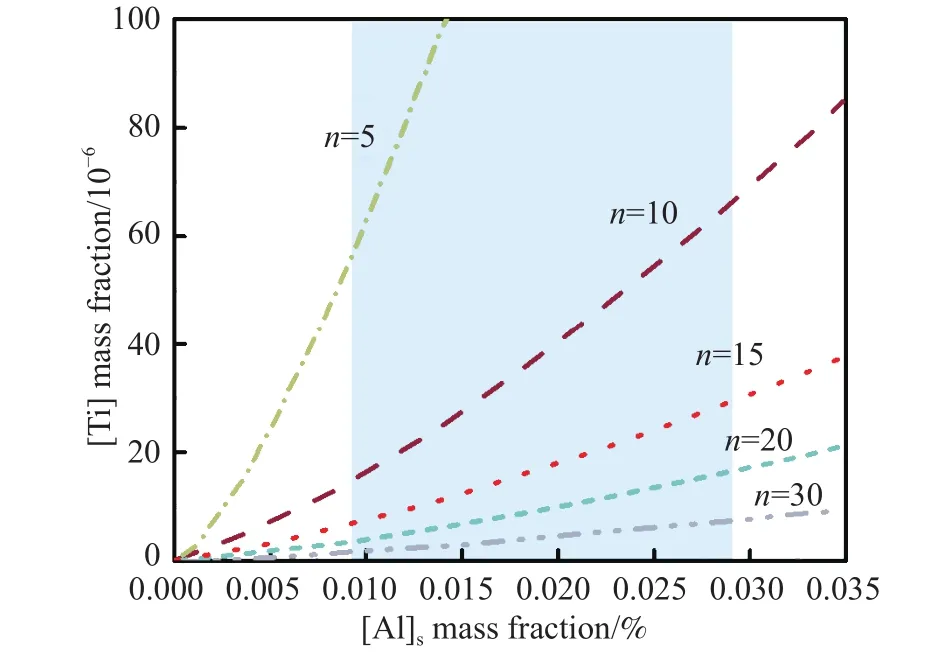

图7(a)比较了铝脱氧和非铝脱氧两种生产工艺在整个冶炼过程渣中TiO2含量的变化,结果表明,铝脱氧工艺的TiO2质量分数在转炉出钢后为0.86%,在精炼过程中下降到0.06%左右,而非铝脱氧工艺的TiO2质量分数稳定在0.40%左右.铝脱氧轴承钢精炼渣中Al2O3质量分数约为35%,非铝脱氧轴承钢精炼渣中Al2O3质量分数约为4%,可求得n值分别为13.35和2.51.铝脱氧轴承钢中[Al]s含量通常控制在0.009%~0.028%,取[Al]s为0.015%,则[Ti]质量分数为 15×10-6;而非铝脱氧轴承钢中[Al]s质量分数在0.0008%以下,取[Al]s为0.0006%,[Ti]质量分数仅为 6×10-6,远小于前者.由图7(b)取样结果可知,通过非铝脱氧工艺生产的轴承钢Ti和Al质量分数均可控制在8×10-6以下,远低于铝脱氧轴承钢,与理论计算相符,可以实现稳定的低钛控制.

图7 低钛控制技术应用效果.(a) 不同工序渣中TiO2含量;(b) 有害元素含量Fig.7 Application effect of low titanium control technology: (a) TiO2 content in slag of different processes;(b) content of harmful elements

3 非铝脱氧轴承钢的夹杂物控制及流动性改善关键技术

3.1 低碱度CaO-Al2O3-SiO2-MgO四元渣系及夹杂物控制

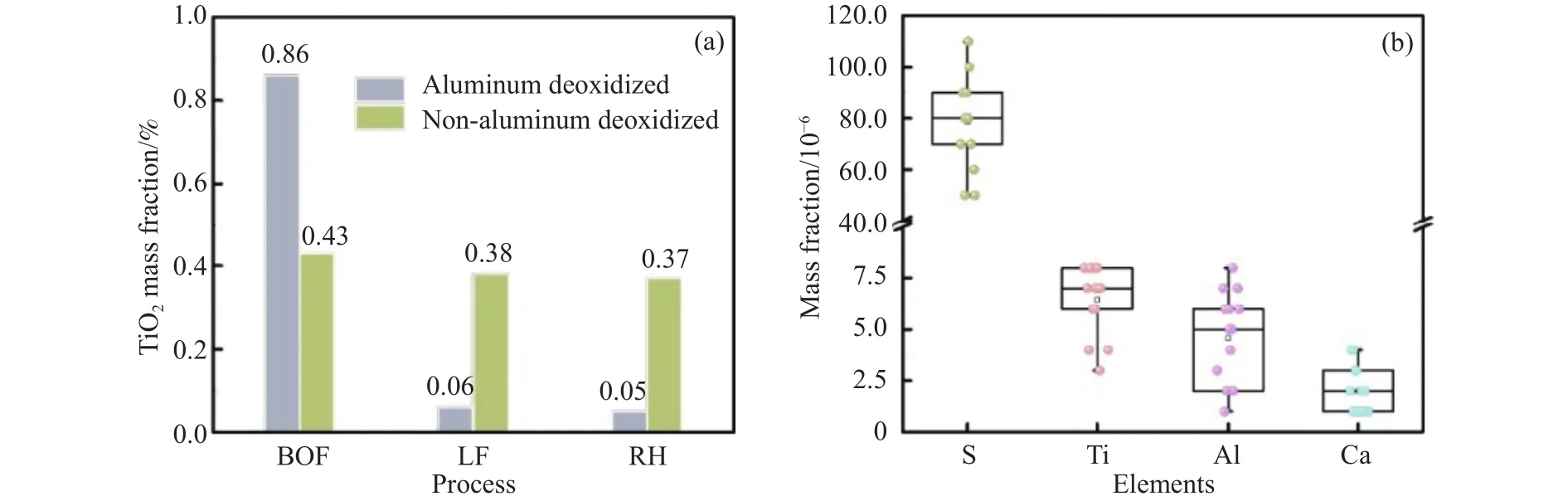

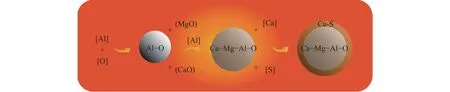

3.1.1 Ds类夹杂物控制

在铝脱氧工艺采用高碱度渣生产的轴承钢中,夹杂物类型主要包括氧化铝、铝镁尖晶石、钙铝酸盐、硅酸盐、硫化锰和氮化钛等,其中尤以大颗粒(≥13 μm)球状夹杂物即Ds类夹杂物对钢材疲劳性能危害最大[4-5,22].Ds类夹杂物的形成过程如图8所示,首先[Al]与钢液中[O]生成脱氧产物(Al2O3),然后钢液中[Al]s与钢包内衬和精炼渣中的(CaO)、(MgO)等反应,生成CaO-MgO-Al2O3类复合夹杂物,最后在钢液凝固过程中析出的CaS包裹在最外层,形成大颗粒钙铝酸盐类复合夹杂物.为此,铝脱氧轴承钢生产过程中需要严格控制钢液钙含量,杜绝进行钙处理,钢液中钙主要来源于合金带入和铝对(CaO)的还原.

图8 Ds类夹杂物形成过程Fig.8 Formation process of Ds inclusions

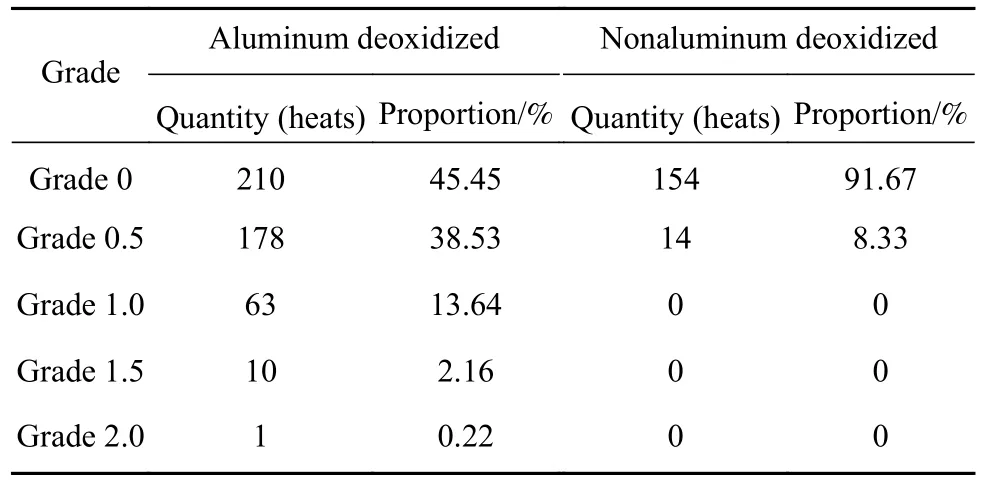

如图9所示,使用FactSage7.2计算了非铝脱氧的低碱度渣系成分对(CaO)和(Al2O3)活度的影响.由图9(a)可知(CaO)的活度主要决定于渣碱度,碱度越高,(CaO)活度越高.铝脱氧轴承钢在LF精炼时渣碱度一般在5.0以上,这有利于降低平衡时钢中的全氧含量.然而,高碱度炉渣中(CaO)活度高,因此[Al]s能将(CaO)还原为[Ca]进入钢液.而在非铝脱氧冶炼轴承钢工艺中,精炼渣碱度在 1.0左右,因此渣中(CaO)活度在 0.01~0.03之间,远低于高碱度精炼渣中(CaO)活度.因此,非铝脱氧轴承钢中[Al]还原的(CaO)减少,钙铝酸盐类夹杂物数量锐减.通过追踪2种生产工艺的Ds类夹杂物评级状况,见表3,可以发现非铝脱氧工艺能够将该类夹杂物稳定控制在0.5级以下.综合上述,通过调整渣成分可以改变残留于钢液内的夹杂物类型,能够实现大幅减少Ds类夹杂物的目的.

表 3 不同工艺下Ds类夹杂物评级Table 3 Ds inclusion ratings under different processes

图9 精炼渣成分对CaO (a) 和Al2O3 (b)活度的影响Fig.9 Effects of refining slag composition on the activities of CaO (a) and Al2O3 (b)

3.1.2 其他类夹杂物对比

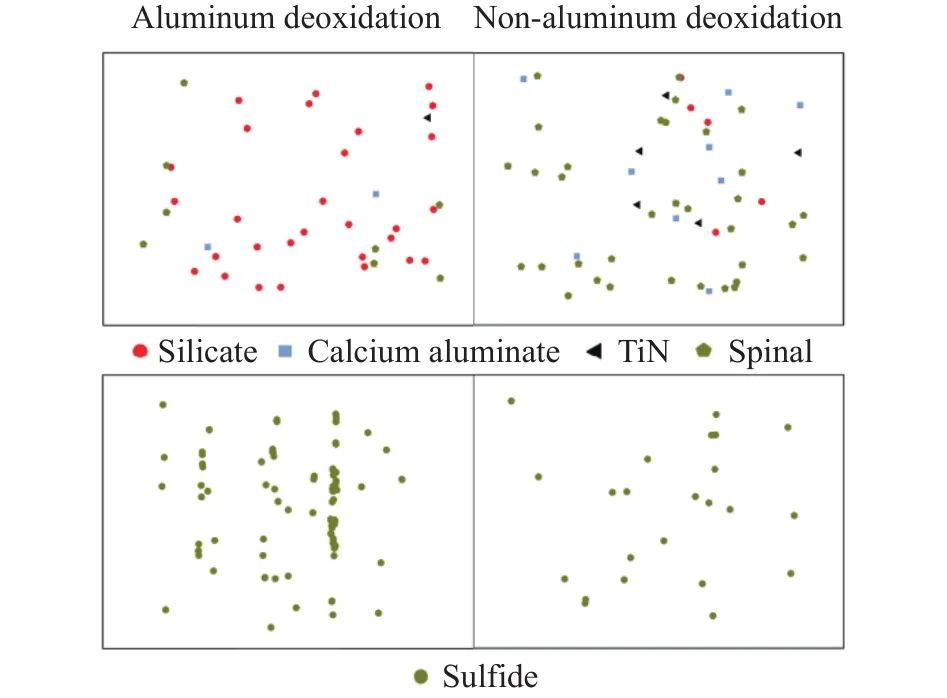

使用EVO18+X-MAX80系统对铝脱氧轴承钢和非铝脱氧轴承钢铸坯中各类型夹杂物进行统计分析,结果见图10.铝脱氧轴承钢的氧化物密度大于非铝脱氧轴承钢.前者铸坯中主要氧化物夹杂为尖晶石,而后者铸坯中主要氧化物夹杂为硅酸盐.非铝脱氧轴承钢中钙铝酸盐和TiN类夹杂含量均低于铝脱氧轴承钢,但硫化物含量较高.对非铝脱氧工艺生产轴承钢过程进行取样,采用配备有能谱仪的扫描电镜(SEM-EDS)观察夹杂物形貌,如图11所示.

图10 铝脱氧和非铝脱氧轴承钢铸坯中各类型夹杂物分布Fig.10 Distribution of various types of inclusions in aluminum and nonaluminum deoxidized bearing steel billets

转炉出钢过程中,加入大量硅锰合金,钢中主要夹杂物为 SiO2及含 Si、Mn、Fe、Cr、Al等合金的复合夹杂物,还存在部分未完全反应的脱氧合金,其形貌见图11(a)~11(c),各尺寸均有分布.SiO2及含SiO2的复合夹杂物呈不完全规则的球形.

LF精炼过程中继续加入碳化硅扩散脱氧,并在该阶段加入石灰、石英砂等造渣料,夹杂物主要为含Si、Ca、Al、Fe等元素的复合夹杂物,其形貌见图11(d)~11(f),尺寸主要集中在小于4 μm范围内.夹杂物以含有Si-Ca-Al-O的复杂球状夹杂物为主,少量呈不规则球状.

RH精炼采用高真空纯循环模式,实现对钢液的深度终脱氧,真空处理期间不加入任何物料,因此RH处理过程中夹杂物类型与LF基本相同,以规则的球形复合夹杂为主,其形貌见图11(g)~11(j).小颗粒夹杂物含量有所减少,反之4~10 μm夹杂物含量显著增加.

图11 非铝脱氧轴承钢冶炼过程夹杂物形貌.(a~c) 转炉; (d~f) LF; (g~j) RHFig.11 Morphology of inclusions in the smelting process of nonaluminum bearing steel: (a-c) BOF; (d-f) LF; (g-j) RH

3.2 非铝脱氧工艺夹杂物对钢液流动性的影响及机理

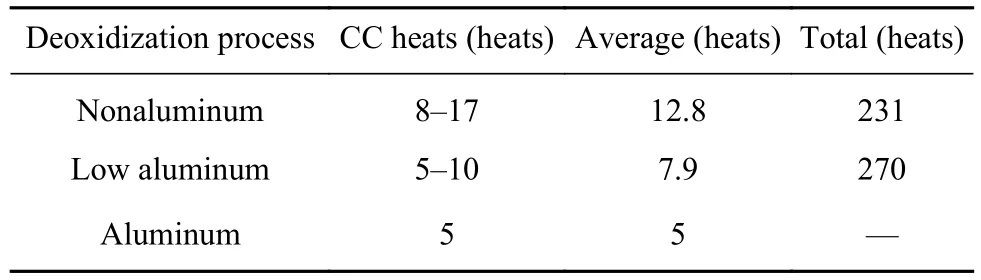

传统铝脱氧轴承钢生产过程会出现严重的水口结瘤现象,特别是在小方坯(160 mm×160 mm)连铸(CC)中尤为明显[23-24].结瘤物多为含铝夹杂物,因此在采用非铝脱氧工艺后,钢液连浇性明显改善[25].表4中统计了不同工艺下小方坯连铸的连浇炉数,非铝脱氧工艺最多连浇炉数可达17炉,平均连浇炉数为12.8炉,转炉低铝脱氧工艺平均连浇炉数可达7.9炉,均远大于铝脱氧工艺.图12为不同工艺水口结瘤情况,非铝脱氧工艺(图12(a))中间包连浇十多炉后,水口无扩径,内部不存在明显结瘤层,仅个别位置存在厚度约3 mm的絮瘤物.对该水口内壁进行取样分析,发现主要为大颗粒氧化铝,为铝碳质水口本体.与此同时在图12(b)可发现低铝脱氧工艺连浇10炉后水口内壁结瘤物厚度约6 mm.因此,虽然钢中较高的铝含量有利于超低氧控制,但在实际生产中,随着铝含量增加,钢液的流动性越来越差.

表 4 不同工艺下连浇炉数对比Table 4 Comparison of continuous casting heats under different processes

铝脱氧和非铝脱氧工艺生产轴承钢在浸入式水口结瘤现象上表现出明显差异,这主要与两种工艺轴承钢中的主要夹杂物类型和含量有关[26].由图12(c)可知,铝脱氧轴承钢中的夹杂物多位于1550 ℃液相线以外,主要为CaO-Al2O3-MgO等高熔点夹杂物,液态夹杂物比例在1550 ℃时仅为19.51%,而非铝脱氧轴承钢中主要为低熔点硅酸盐类夹杂物,多位于1550 ℃液相线以内,占比高达67.74%,少部分为CaO-Al2O3-SiO2类高熔点夹杂物.一般认为高熔点夹杂物是造成水口结瘤的主要原因,而钢液中的低熔点硅酸盐类夹杂物对水口结瘤的影响较小[27].因此,非铝脱氧轴承钢中仅有少量高熔点夹杂物可能造成水口结瘤,而铝脱氧轴承钢中大多数夹杂物均会造成水口结瘤,这就是2种冶炼工艺水口结瘤情况完全不同的主要原因.

图12 钢液可浇性对比.(a) 非铝脱氧工艺; (b) 低铝脱氧工艺水口内壁结瘤情况; (c) 不同脱氧方式钢液中夹杂物液相比例Fig.12 Comparison of castability of molten steel: (a) nodulation on the inner wall of the nozzle in nonaluminum; (b) low-aluminum deoxygenation processes; (c) liquid phase ratio of inclusions with different deoxidation methods

4.1 轴承钢超声疲劳评价方法建立

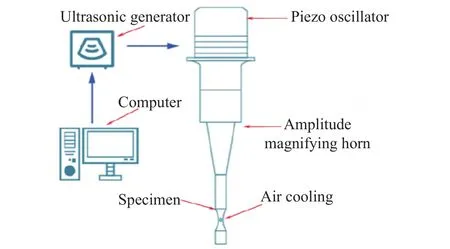

当前,高品质轴承钢疲劳寿命普遍在107次以上,若采用常规试验方法,每次疲劳测试时间过长,当疲劳寿命达到109次时,甚至需要116 d以上[28-30].为缩短测试时间,提高试验效率,本研究利用超声疲劳系统进行了超高周疲劳试验,加载频率可达20 kHz,测定109的疲劳周次仅需14 h.图13为超声疲劳试验系统工作原理示意图,进行实验时全程采用压缩空气冷却,以杜绝温度对疲劳实验的影响.超声疲劳试验系统包括超声波发生器、换能器、放大器及实验控制系统,以电子、测控、材料和力学等学科为基础,完成超声波产生、能量转换、信号采集和循环加载控制等任务,最终将电能转换为特定频率的振动机械能并输出.疲劳试样经过设计后,在应力加载方向有一阶与加载频率相近的固有频率,实验过程中以共振模态进行变形,最终达到疲劳加载的目的.

图13 超声疲劳试验系统工作原理示意图Fig.13 Schematic diagram of the working principle of the ultrasonic fatigue test system

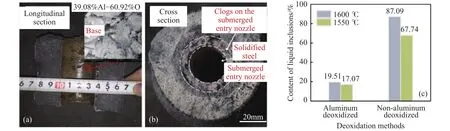

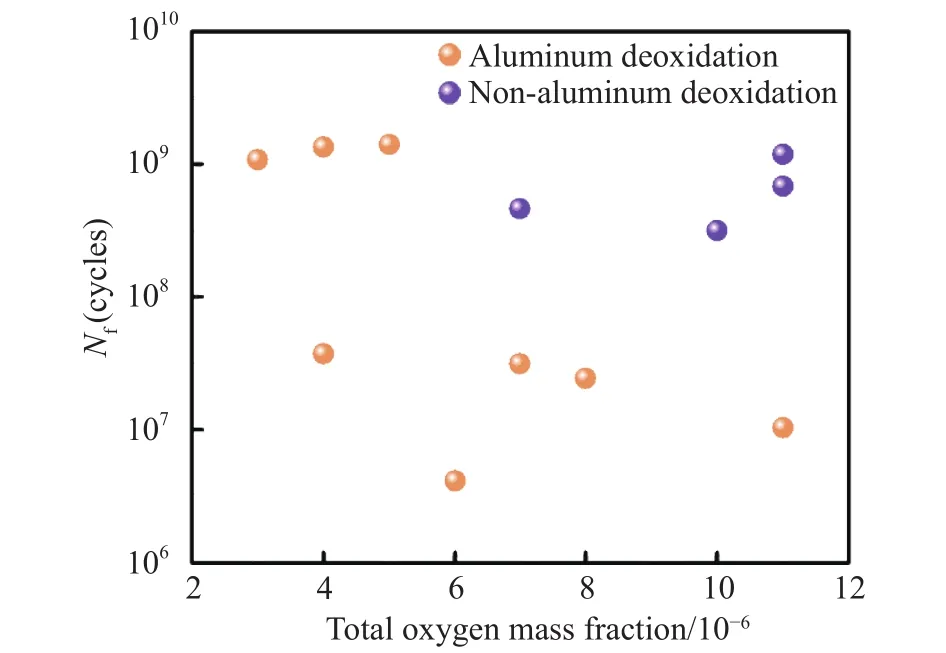

4.2 不同脱氧方式下轴承钢疲劳断裂机理

通过对比相同加载应力下不同全氧含量铝脱氧和非铝脱氧轴承钢的疲劳周次,如图14所示,非铝脱氧轴承钢的疲劳性能略好于铝脱氧轴承钢,在较高氧含量时可与极低氧铝脱氧轴承钢的疲劳寿命持平.统计发现,在铝脱氧轴承钢中,所有的疲劳裂纹都是由钙铝酸盐夹杂物引发的,而在非铝脱氧轴承钢中,由夹杂物引起的疲劳裂纹只占39%,为氮化物、硅酸盐和尖晶石等,其余61%是非夹杂物造成的.由于铝脱氧和非铝脱氧轴承钢采用相同的轧制及热处理工艺,两种钢的基体基本相同,但疲劳裂纹萌生部位的夹杂物类型完全不同,因此这两种工艺生产的轴承钢疲劳失效机理具有明显的差异性.铝脱氧轴承钢中由钙铝酸盐引起疲劳裂纹时,夹杂物完整地存在于其中一半断口中,与钢基体之间出现明显的空洞.而非铝脱氧轴承钢中由硅酸盐引起疲劳裂纹时,夹杂物被撕裂并留在两半断口上,与钢基体之间无空隙.

图14 1300 MPa下全氧含量与疲劳寿命(Nf)的关系Fig.14 Relationship between total oxygen content and fatigue life (Nf)at 1300 MPa

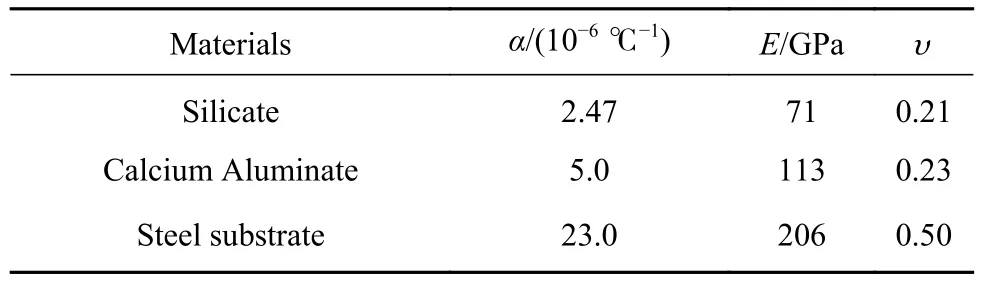

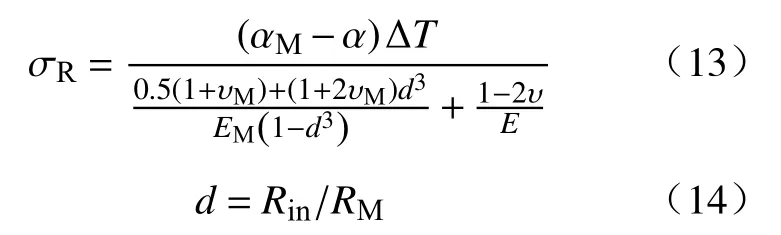

为了进一步探究夹杂物裂纹源周围空洞产生的原因,依据Brooksbank等的模型计算了不同夹杂物与钢基体之间的镶嵌应力,该模型用式(13)和(14)表示[31].该模型假设夹杂物为球形,且基体半径远大于夹杂物半径,夹杂物的热膨胀系数及其他的力学参数如表5所示.

表 5 力学参数和热物性系数Table 5 Mechanical parameters and thermophysical coefficients

式中, σR为夹杂物下方的径向应力,MPa;υ和 υM分别为夹杂物和基体泊松比;E和EM分别为夹杂物和基体杨氏模量,GPa; ΔT为真空淬火前的保持温度与室温间差值,℃;α和 αM分别为夹杂物和钢基体的线性膨胀系数,10-6·℃-1;Rin和RM分别为夹杂物和其周围钢基体的半径,m.

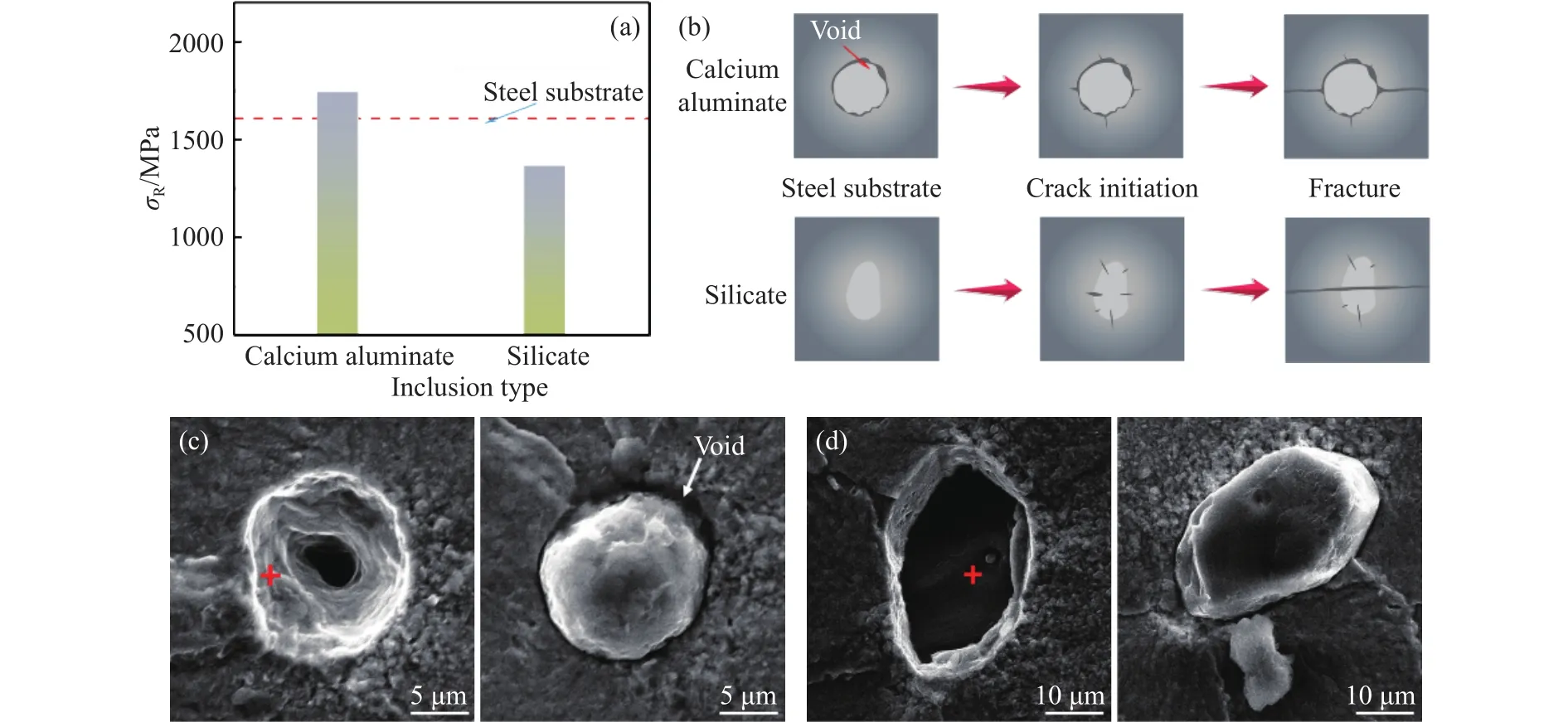

通过实验测得钢基体的屈服强度为1602 MPa,由模型计算得到硅酸盐和钙铝酸盐的镶嵌应力见图15(a).钢基体的屈服强度与不同类型夹杂物的镶嵌应力大小顺序为:钙铝酸盐>钢基体>硅酸盐.有研究表明,当钢基体的屈服强度小于夹杂物的镶嵌应力时,夹杂物周围的钢基体会产生塑性变形,在夹杂物周围形成空洞[32-33].当钢基体的屈服强度大于夹杂物的镶嵌应力时,夹杂物周围的钢基体不发生塑性变形,与夹杂物紧密结合,无空洞产生[34].因此,由钙铝酸盐和硅酸盐夹杂物造成的轴承钢疲劳失效机理可总结为图15(b).对于铝脱氧轴承钢中空洞包围的钙铝酸盐夹杂物,首先其与一侧钢基体发生脱粘,然后在空洞周围钢基体中疲劳裂纹萌发扩展,但夹杂物本身不发生断裂.反之,对于非铝脱氧轴承钢中的硅酸盐夹杂物,其本身在应力加载过程中会产生裂纹,并与钢基体裂纹共同扩展,最终两者几乎同时断裂[35].非铝脱氧轴承钢中的硅酸盐夹杂物和钢基体结合紧密,与拉压疲劳载荷相比,给钢基体带来相反的应力,降低了钢基体的应变,从而延缓了钢基体在拉伸过程中裂纹的产生,铝脱氧轴承钢中钙铝酸盐夹杂物无此效应,裂纹更易萌生扩展.本课题组前期研究过程中得到的不同脱氧方式试样疲劳裂纹源扫描电镜图也同样证实了该规律,图15(c)为钙铝酸盐类裂纹源,可观察到夹杂物与基体的空洞,而图15(d)硅酸盐夹杂物与基体紧密结合.

图15 脱氧方式对疲劳断裂的影响.(a)不同氧化物夹杂对镶嵌应力的影响;(b) 疲劳断裂的机理;(c) 钙铝酸盐类裂纹源;(d) 硅酸盐类裂纹源[9]Fig.15 Effect of deoxidation on fatigue fracture: (a) influence of different oxide inclusions on damascene stress; (b) fatigue fracture mechanism; crack initiation caused by calcium aluminate (c) and silicate(d) [9]

4.3 夹杂物诱发的轴承钢疲劳寿命及断裂临界尺寸研究

根据Murakami等的研究结果可知,最大应力强度因子Kmax,inc与内部夹杂物面积S1及疲劳应力振幅 σ0之间的关系表示为式(15)[36-37].

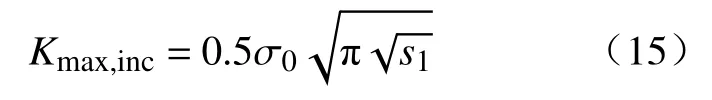

利用对轴承钢测定得到的夹杂物尺寸及对应疲劳寿命结果,计算得到图16(a),图中C、D、G、H和K为不同样品编号,Kmax,inc为夹杂物造成疲劳断裂的门槛值,夹杂物尺寸越大,Kmax,inc值越大.图中统计了部分由夹杂物造成的疲劳断口,可以发现夹杂物类型对Kmax,inc值有影响,其中硅酸盐和钙铝酸盐夹杂物的Kmax,inc位于同一区域,尖晶石夹杂物的Kmax,inc低于其他两种类型的夹杂物.对于硅酸盐,有最小Kmax,inc值为 3.56 MPa·m0.5,钙铝酸盐,有最小的Kmax,inc值为 4.00 MPa·m0.5,尖晶石,有最小Kmax,inc值为 3.55 MPa·m0.5,氮化钛,有最小Kmax,inc值为 3.47 MPa·m0.5.

图16 不同夹杂物造成的疲劳断裂.(a) 门槛值; (b) 临界尺寸Fig.16 Fatigue fracture caused by different inclusions: (a) threshold value; (b) critical size

通过最小Kmax,inc值,得到不同加载应力下,夹杂物引起疲劳断裂的临界尺寸如图16(b)所示.当夹杂物尺寸大于临界尺寸时,疲劳裂纹就会萌生.所有夹杂物的临界尺寸都随加载应力增大而减小.在相同加载应力下,不同类型夹杂物造成疲劳断裂的临界尺寸大小顺序为:氮化钛<尖晶石<硅酸盐<钙铝酸盐.对2种工艺生产的轴承钢中夹杂物尺寸进行统计,分别计算出非铝脱氧轴承钢中硅酸盐大于临界尺寸15.97 μm的比例为5.1%,而铝脱氧轴承中钙铝酸盐大于临界尺寸12.66 μm的比例为8.2%.这就是非铝脱氧轴承钢的疲劳性能略优于铝脱氧轴承钢的原因.

5 结论

(1)非铝脱氧工艺冶炼轴承钢全流程氧含量控制主要包括3个阶段:转炉出钢时加入硅锰合金预脱氧,LF精炼过程中渣面加入硅质脱氧剂扩散脱氧,该阶段氧含量可控制在35×10-6以下,及RH真空精炼过程中的真空碳氧反应深脱氧,最终将钢中全氧质量分数控制在5×10-6~9×10-6.非铝脱氧轴承钢中[Al]s质量分数在0.008%以下,在Al2O3和TiO2质量分数分别为4%和0.40%条件下,平衡[Ti]质量分数仅为6×10-6,可以实现稳定低钛控制,大幅减少钢中氮化钛含量.

(2)与铝脱氧工艺相比,非铝脱氧轴承钢中夹杂物主要为塑性夹杂物,最多的氧化物夹杂为硅酸盐,其次为尖晶石,仅含有少量钙铝酸盐,显著降低了Ds类夹杂物的含量.这些夹杂物多为低熔点夹杂,能够改善钢液流动性,解决小方坯连浇问题.通过借助超高周疲劳试验机对2种脱氧方式的轴承钢疲劳寿命进行测定,结果发现非铝脱氧轴承钢中氧含量较高时,仍具有与极低氧含量的铝脱氧轴承钢相似疲劳寿命,甚至略优于后者.

(3)虽然非铝脱氧工艺生产轴承钢具有上述优势,但在实际冶炼过程中存在低碱度渣对钢包内衬和RH耐火材料侵蚀速度加剧的问题,且钢液中[Al]含量控制要求高,需优选物料,否则容易造成夹杂物成分和数量产生较大波动,影响钢质量.铝脱氧生产轴承钢工艺成熟,已经多年生产实践验证,因此本工艺仅作为一种可行的冶炼方式,起到对铝脱氧工艺的补充作用.