云南某钨矿光电预先抛废选矿工业试验研究*

张建强,赵德志

(文山麻栗坡紫金钨业集团有限公司,云南 麻栗坡 663600)

当前,我国金属及非金属矿山面临日益贫化的现状,易采矿体少、采矿难度大,采矿贫化率高,导致出矿品位降低,这增加了后续破碎、磨矿以及分选等工序的能耗和材料消耗,造成生产成本高。如果在矿石细碎和磨矿之前,通过技术手段将混入其中的围岩或废石及早抛除,则可大幅降低生产运行成本,提升产能,为矿山企业降本增效的同时,有效提高矿产资源综合利用率。

该矿在资源整合过程中,接收了近千万吨的低品位矿,这部分矿石品位低(平均WO3品位0.2%左右),含有大量的废石,如果采用原有的生产工艺进行加工处理,其处理成本高,为了有效益地开发利用这部分矿石,明确其光电分选性能及分选模式及工艺技术参数,在小型实验室试验的基础上,采用北京霍里思特公司的XNDT-104智能选矿机对该低品位白钨矿进行了工业试验。XNDT-104智能分选机是一套光电分选系统,通过X射线对矿石进行透视扫描,由探测器采集数据,通过智能算法识别区分矿石与废石,并用计算机控制气排枪将废石(也可以是矿石) 精确喷出,从而实现矿石与废石的分离。

1 矿石性质

原矿取自南秧田钨矿矽卡岩型白钨矿,MLA自动定量检测系统测定结果表1可知矿石中的有用矿物为白钨矿和极少量黑钨矿,其他金属硫化矿物含量较少,主要是黄铁矿,其次是少量至微量磁黄铁矿、脉石矿物主要是大量石榴石,其次是石英、辉石族矿物、方解石,少量绿泥石、滑石、萤石、柱沸石、长石等。矿石的主要化学组成、钨物相分析结果和白钨矿粒度分布结果分别见表2、表3和表4。

表1 原矿矿物组成及含量Tab.1 Mineral composition and content of raw ore %

表2 原矿多元素化学分析结果Tab.2 Multi-element chemical analysis results of the raw ore%

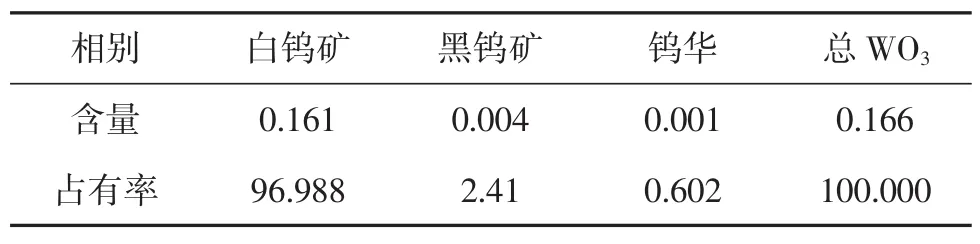

表3 原矿钨物相分析结果表Tab.3 Phase analysis results of raw tungsten ore %

表4 主要矿物粒度分布Tab.4 Particle size distribution of host minerals

由表2化学组成分析结果可知,WO3品位为0.166%,具有一定的回收利用的价值;表3进一步分析了钨的物相存在形式,物相分析结果表明,矿石中钨主要以白钨矿的形式存在,占了总钨的97%,黑钨矿与钨华占有率很少;表4分析了白钨矿物粒度分布,在-0.010 mm粒级范围内,白钨矿的占有率仅5.68%,微细粒级白钨矿含量较小。

2 试验结果及分析

2.1 XNDT-104分选机工作模式对比试验

XNDT-104分选机有数量优先模式和纯度优先模式两种工作模式,数量优先模式对已识别的矿石进行全覆盖识别,保证矿石的识别率;纯度优先模式为确保矿石中的有用矿石,将已识别的废石全部抛出,将有用矿石全部保留。为确定XNDT-104分选机最优工作模式,开展了工作模式对比试验,以确定最佳工作模式。

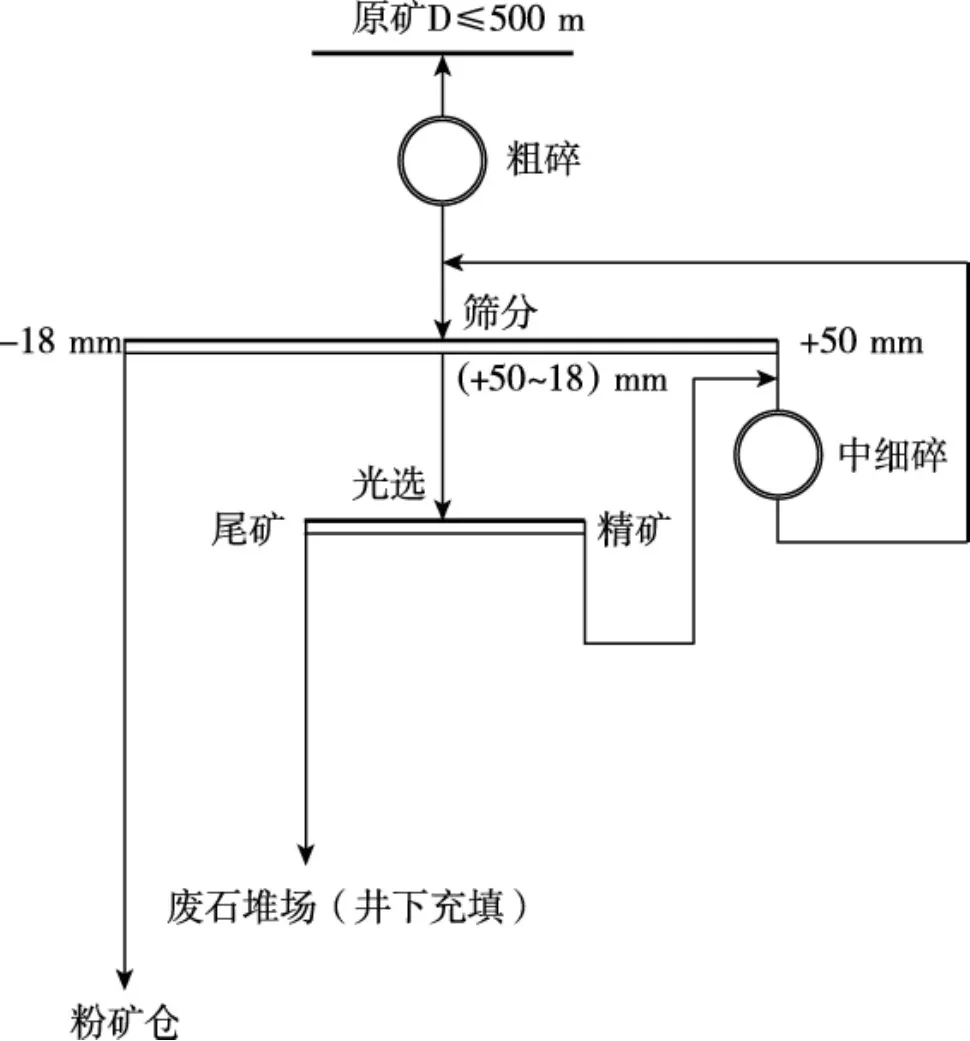

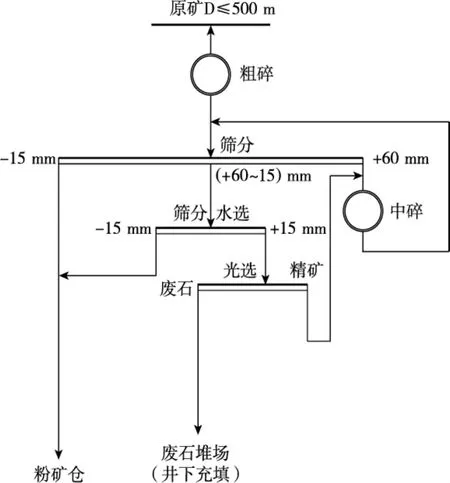

根据智能光选机的特性,并结合现场实际情况,将双层筛之间的矿石进入光电分选,分选出的废石通过皮带输送到废石场,精矿则通过皮带输送到中细碎GP11F圆锥破碎机再破碎,其试验工艺流程图如图1。工作模式对比试验时,圆振筛筛孔尺寸按原有生产流程固定不变,光电分选机小时处理量基本控制在45 t/h,考查抛废率与金属回收率。

图1 光选机工作模式对比试验流程图Fig.1 Contrast test flow chart of working mode of photoelectric sorting machine

按照上述工业试验流程,采用分选机的纯度优先模式与数量优先模式进行工业试验,每个工作模式均运行9 d,分别统计每种工作模式的运行时间、原矿矿量、废石量、精矿量,取样化验原矿品位、精矿品位、尾矿品位,在此基础上计算抛废率、金属回收率,记录于表5。

表5 工作模式对比试验结果Tab.5 Contrast test flow chart of working mode

从表5分析,纯度优先模式的金属回收率比数量优先模式金属回收率低了2.89%,抛废率低了13.84%,数量优先模式与纯度优先模式相比具有明显的优势,在后序的试验中,确定使用数量优先模式。

2.2 入选粒度试验

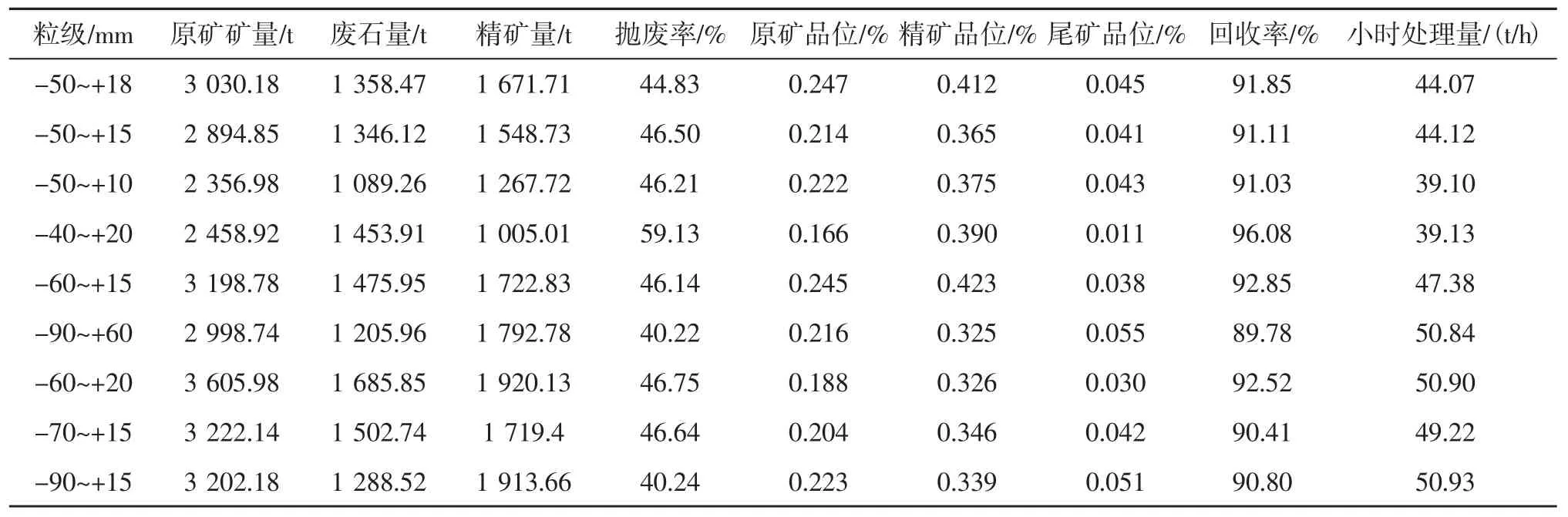

粒度是光电分选技术的重要工艺条件,是矿石解离的必要条件,粒度对光电分选的效果有较大影响,为此开展粒度试验。试验仍采用图1所示的流程,但是在试验前按要求更换各种规格的上、下层筛板,控制好进入分选机的矿石粒度,再将分级后的原矿输入X射线光电分选设备中,矿石经分选后,分别收集原矿、精矿、尾矿并称重、化验品位,每种粒级试验5 d,表6记录每种粒级试验的累计数据。

表6 粒度试验结果Tab.6 Particle size test results

上述试验结果表明:粒度介于(60~15) mm时,最适于采用X射线光电选矿技术进行预先抛废,此时抛废率、金属回收率以及处理量均能取得比较满意的效果;而随着粒度增大,处理能力有所提高,但是抛废率、金属回收率等指标会逐步下降,如 (-90~+60) mm粒级、(-90~+15)mm粒级均如此;而粒度低于15 mm时,设备的处理能力会有较大程度降低,如-50 mm级别;在粒度小且级别窄时如(-40~+20) mm粒级,抛废率与回收率指标十分理想,但此时因为矿石中该级别含量很少,处理量将严重降低。综合考虑,后续工业试验以(-60~+15) mm入选为宜。

2.3 矿石水洗试验

在前面的试验中,我们发现,由于振动筛筛分效率问题,总是有一部分小粒度的矿石混入大粒度的矿石中,而且更为严重的是由于矿石含有2%左右的水分,一些粉矿粘附在矿石表面甚至包裹矿石,对光选机的识别会造成一定干扰,不可避免地影响光选机的工作效率,为了探明这些细粒级的物料对光选机的影响程度,开展了矿石水洗试验。矿石水洗试验即在矿石进入光选机之前增加一次筛分,采用筛孔为15 mm的直线振动筛,并在筛面入料端增加两排高压水龙头对矿石表面进行清洗。试验流程如图2。

图2 水洗试验流程图Fig.2 Test flow chart of water washing

水洗试验连续进行5 d,试验数据见表7。试验数据表明,将矿石进行水洗并筛除-15 mm粒级矿石后,抛废率为51%~52%,约提高了6.00%,金属回收率91%~94%,约提高了2.00%,水洗对提高抛废率和提高金属回收率均有利,后续试验均采用矿石水洗后再进行。

表7 矿石水洗试验情况Tab.7 Water washing test of ore

从水洗工业试验结果中可以看出,矿石经过水洗后,抛废率从46.14%提升到了54.31%,精矿金属回收率从92.85%提高到了93.93%,另一方面,在光选机监视器上对未洗矿的试验计算机识别画面截图,也可以明确看到,当矿块被矿泥粘附或包裹时,会影响矿石的识别效率与处理效率,见图3。

图3 粉矿影响分选机的分选效果Fig.3 Effect of dust ore on separation results of sorting machine

因此,矿石在分选之前进行水洗,筛除细粒级,洗掉粘附在矿块表面的矿泥,对光电选矿有着十分重要的意义。

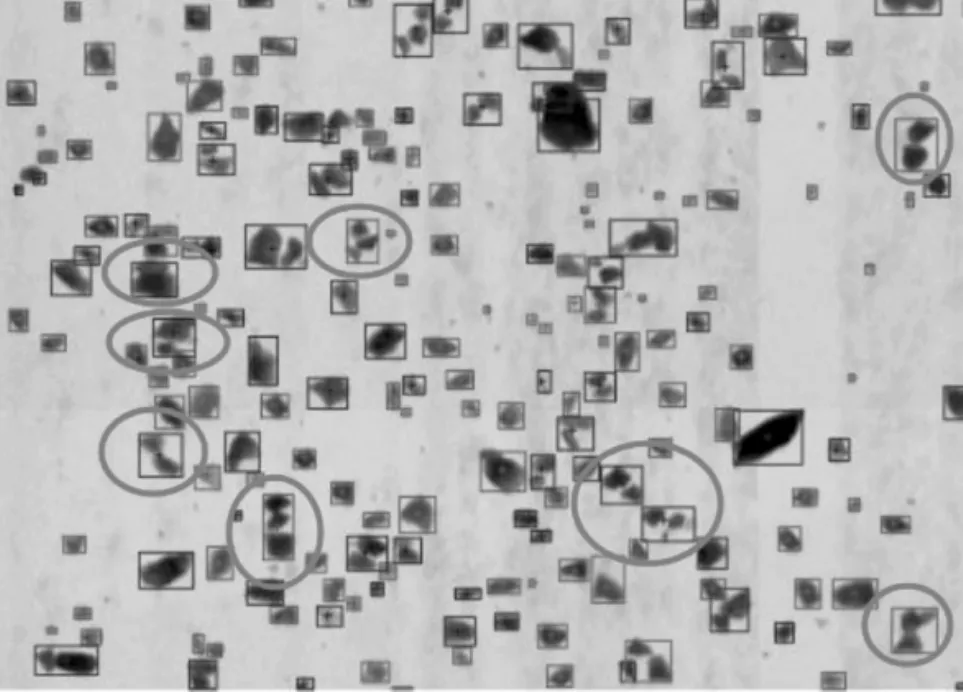

2.4 处理量试验

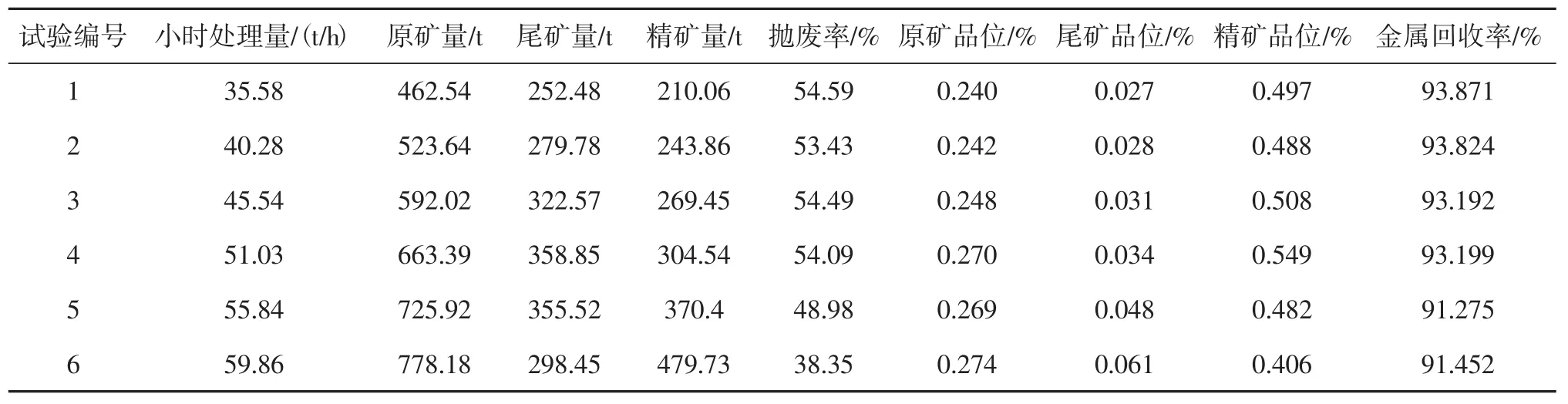

光电分选机是一套复杂的协同作业的设备,其处理量能力的大小,与其内部的运输皮带速度有关,与内置的计算机识别能力有关,与计算机指令的发出速度与传导速度有关,与控制汽排枪开关的电磁阀开合的速度有关。为了考查光选机的处理能力,开展了处理量试验,即在上述作业条件下,改变光选机给料皮带的运转速度,然后记录并统计不同处理量下的抛废率与精矿回收率,试验记录见表8。

表8 矿石处理量试验情况Tab.8 Test situation of ore handling capacity

从处理量试验结果可以看出,该型号分选机处理(-60~+15) mm粒级矿石,在水洗条件下,当处理量低于50 t/h时,抛废率与回收率基本不变,处于相对理想水平,当处理量高于55 t/h时,随着处理量的增加,抛废率、回收率均呈现下降趋势,特别是抛废率下降更为明显。在光选机的监视器上对处理量达到60 t/h左右的识别画面截图(图4),可以明显看到较多的矿石与矿石之间的堆叠现象,矿石堆叠在一起,会干扰计算机对矿石的识别,造成误识别,影响抛废和喷吹的准确性。

图4 矿石堆叠影响分选机的分选效果Fig.4 Effect of ore stacking on separation results of sorting machine

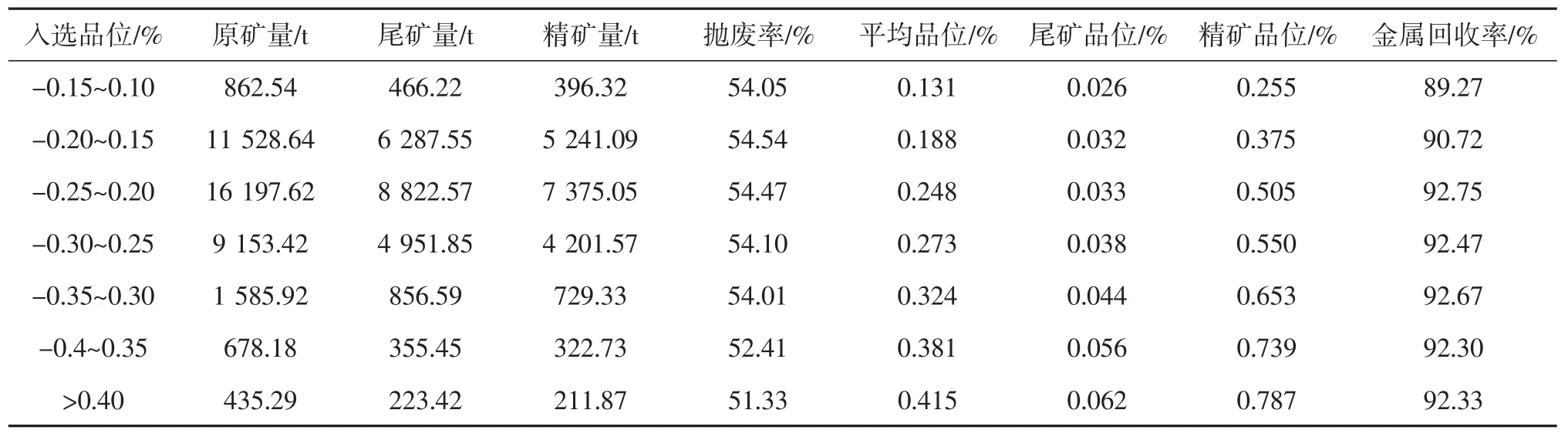

2.5 不同入选品位分选试验

为了明确光选机最适宜的入选品位,开展了不同入选品位的分选试验。本试验控制入选粒级(-60~+15) mm、在矿石水洗情况下、采用数量优先模式,且处理量控制在45 t/h左右。在两个月的试验期内,统计不同区间入选品位所对应的抛废率与精矿金属回收率情况,见表9。

表9 不同入选品位对比试验情况Tab.9 The contrast test situation with different beneficiation feed grade

上述试验中,品位<0.15%及>0.35%的矿偏少,试验结果代表性稍显不足,但综合分析,可以得出以下结论:①入选品位的高低与抛废率没有明显关系,精矿金属回收率随着入选品位的升高,呈上升趋势,这与浮选、重选等其他选矿方式相同;②精矿品位与入选品位有明显关系,入选品位过低时,虽然经过抛废处理,但精矿品位也是比较低的,此时,精矿品位虽然有所提高,但仍达不到有效益开发的目的;③随着入选品位升高,废石品位也呈上升趋势,入选品位达到0.35%以上时,废石品位将达到0.056%以上,产生一定的资源浪费;④从试验结果及上述分析,可以确认最适宜的入选品位是0.15%~0.35%。

2.6 正吹与反吹对比试验

在工业试验进行过程中,光电选矿机可以用汽排枪喷吹废石(即所谓的“正吹”),也可以喷吹精矿(即所谓的“反吹”),在入选品位极低的情况下,如果喷吹精矿,可能由于矿石中精矿量小,喷吹所需的高压空气就少,可以起到节能降耗的作用,为此,进行了正吹与反吹对比试验。试验仍采用图2所示的试验流程,试验主要采用极低品位(<0.15%) 的原矿进行,处理矿量按45 t/h控制,“正吹”与“反吹”试验各5 d,试验数据统计见表10。

从上述对比试验情况可以看出,在极低入选品位时,采用反吹(即喷吹精矿) 与采用正吹(即喷吹废石)相比,抛废率基本不变,但精矿金属回收率却大幅下降。分析其原因,主要是:①虽然矿石在光选之前经过了水洗,但是仍不能排除某些精矿表面仍粘附有粉矿,使光选机对矿石造成误判,从而使反吹时精矿会进入到了废石中,造成精矿回收率下降,而正吹时同样的情况会使废石进入到精矿中,使抛废率稍有下降;②虽然严格控制了处理量,但是仍不能排除某些时候处理量瞬时会超出设备的处理量造成矿石进入分选设备时叠加在一起,使光选机对矿石造成误判,如果反吹,此时精矿会进入到了废石中,造成精矿回收率下降,而正吹时同样的情况会使废石进入到精矿中,使抛废率稍有下降;③光选机的喷嘴有可能会被矿粉堵塞,或者偶尔控制喷嘴开合的电磁阀故障,有可能使喷吹动作无法完成,如果反吹,此时会造成精矿进入到了废石中,使精矿金属回收率下降,而正吹时同样的情况会使废石进入到精矿中,使抛废率稍有下降。从正吹与反吹对比试验及上述分析中可以看出,为了尽可能的回收利用资源,避免资源浪费,一般情况下应采用“正吹”即喷吹废石的方式。

3 试验结论

通过上述试验,可以得出如下结论:低品位白钨矿具有较好的光电分选性能,作业抛废率可以达到50%以上,尾矿品位可以控制在0.04%以下,入选品位在0.2%以上时,精矿金属回收率可以达到92%以上。为了提高分选效果,其理想的分选方式及工艺参数是:采用数量优先模式;适宜的入选粒度是(-60~+15) mm;适宜的入选品位是0.15%~0.35%;分选前需要进行水洗及再次筛分,尽可能的筛除-15 mm的细粒级部分;为尽可能保护矿产资源,应采用“正吹”方式(从喷吹废石);处理量应控制在45 t/h左右。

4 结语

采用X射线光电预先抛废技术对低品位矿进行工业试验研究,在破碎筛分阶段即可将大部分的废石予以抛除,有效提升了入磨品位,为低品位矿产资源的有效益开发利用开辟了一条可行的途径。