环形燃料棒束再淹没行为实验研究

桂 淼,单建强,陈铠东,何晓军,季松涛

(1.西安交通大学 核科学与技术学院,陕西 西安 710049;2.中国原子能科学研究院 反应堆工程技术研究所,北京 102413)

环形燃料具有传热路径短、传热面积大、燃耗深度高、刚度大等诸多优势,被认为是一种可同时满足经济效益提高和安全裕度提升的新型压水堆燃料,具有广阔的应用前景[1]。由于环形燃料存在内外两个冷却剂通道,其热工水力行为与棒状燃料存在显著区别。为准确评估环形燃料安全性能,确保我国压水堆环形燃料顺利商用,需确定环形燃料在事故工况下的热工安全特性。

冷却剂丧失事故(LOCA)一直是核反应堆安全的重要研究对象,LOCA中的再淹没阶段涉及复杂的气液两相相态演变和传热机制变化,在深入理解再淹没阶段的复杂热工水力行为基础上建立精确的再淹没模型是模拟LOCA的关键。过去几十年里,国内外学者针对圆管、环管、棒束、窄缝等各类几何结构开展了大量再淹没实验及理论研究[2]。Duffey和Porthouse[3]开展了不同材料的圆管和环管内再淹没实验,研究了再淹没流量和水力直径对骤冷前沿推进速度Vqf的影响。Edelman等[4]进行了均匀加热圆管内底部再淹没实验,获取的实验结果包括骤冷前沿推进速度Vqf、膜态沸腾传热系数hfb、最小膜态沸腾温度TMFB和空泡份额。Xu等[5]基于均匀加热单棒通道再淹没实验,探究了再淹没速度、初始壁温和线功率密度对再淹没热工水力行为的影响,同时发现格架下游的骤冷会被加快。王金宇等[6]开展了环形通道底部再淹没可视化实验,研究了骤冷前沿推进过程的流型演化规律及推进速度变化特性,结果表明,骤冷前沿推进速度随初始壁温和加热功率的增大而减小,并随淹没速度和过冷度的增大而增大。美国核管理委员会和宾夕法尼亚州立大学主导了RBHT棒束通道再淹没实验研究,在宽参数范围内开展了7×7全长压水堆棒束通道再淹没实验,获取了不同功率、淹没速度、进口过冷度、初始壁温条件下再淹没瞬态数据,同时还测量了夹带液滴的尺寸与速度[7]。董克坚等[8]开展了窄矩形通道内再淹没实验研究,发现再淹没过程中的Vqf和TMFB随再淹没速度和过冷度的增大而增大。Ebrahim等[9]研究了不同材料物性和表面特性对TMFB的影响,发现降低热物性kρcp和提高表面孔隙率会导致TMFB增加。可见,现有再淹没实验研究主要集中在对再淹没过程中流型与传热机制转变以及关键物理参数影响规律的探索,关于环形燃料再淹没的实验研究未见公开报道。环形燃料具有大棒径、小间隙、双面冷却等特点,其再淹没过程中的热工水力行为和演变机制较传统棒状燃料有显著区别。目前,对环形燃料再淹没关键传热规律及机理认识不够深入,也缺乏再淹没实验数据对环形燃料安全分析模型和程序进行有效验证。

本文基于自主设计的高温环形间接电加热棒建立环形棒束再淹没实验装置,针对3×3环形棒束通道开展底部再淹没实验研究,重点探究环形棒束内外通道耦合再淹没物理过程,分析再淹没速度、入口过冷度、壁面温度及线功率密度等参数对环形棒束再淹没行为的影响规律,为深入理解环形燃料再淹没行为提供理论依据。

1 实验装置与方法

1.1 实验回路

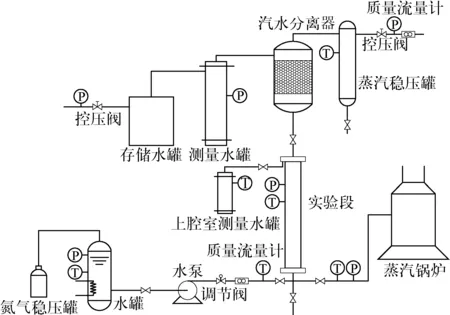

本研究在西安交通大学核科学与技术学院核安全与运行研究室的棒束再淹没实验台架(REFB_NUSOL)上进行,如图1所示。台架主要设备包括承压水罐、电加热器、冷水机组、主泵、实验段、汽水分离器、测量水罐、蒸汽稳压罐、质量流量计、电动调节阀等。台架材质为304不锈钢,工质为去离子水。回路主要设计参数为:系统最大运行压力1.6 MPa,实验过程中入口过冷度15~85 ℃(常压),初始包壳温度300~900 ℃,系统流量0~3.5 m3/h,总加热功率80 kW。台架工作过程如下:去离子水在1.2 m3的承压水箱中由电加热器冷水机组调节至指定水温,流出后进入水泵进行驱动,实验前经旁路流回水罐。实验段初始时充满蒸汽,经电加热棒加热至制定壁面温度后开始再淹没实验。实验开始时,主管段的电磁阀按照指定开度开启,使去离子水进入实验段下腔室底部,再淹没过程开始。去离子水在实验段对加热到指定温度的棒束进行再淹没,产生的汽水混合物从实验段流出,经过汽水分离器后液相被测量水罐收集,蒸汽流经稳压罐并在出口处装有压力表和流量计以获取蒸汽流量。

图1 REFB_NUSOL实验台架系统图Fig.1 Schematic of REFB_NUSOL test loop

1.2 实验段

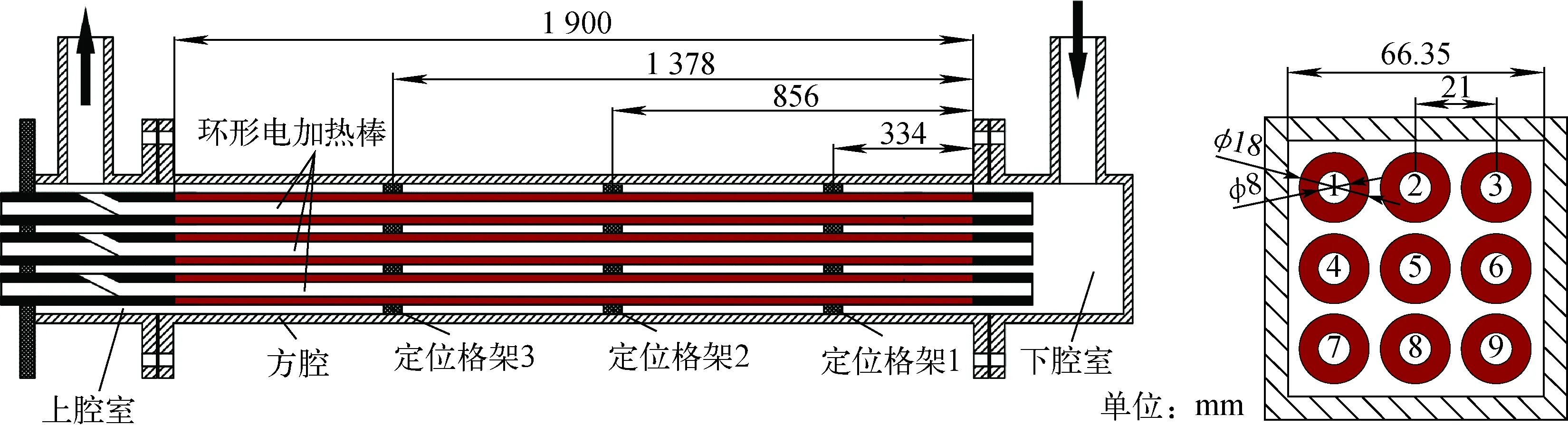

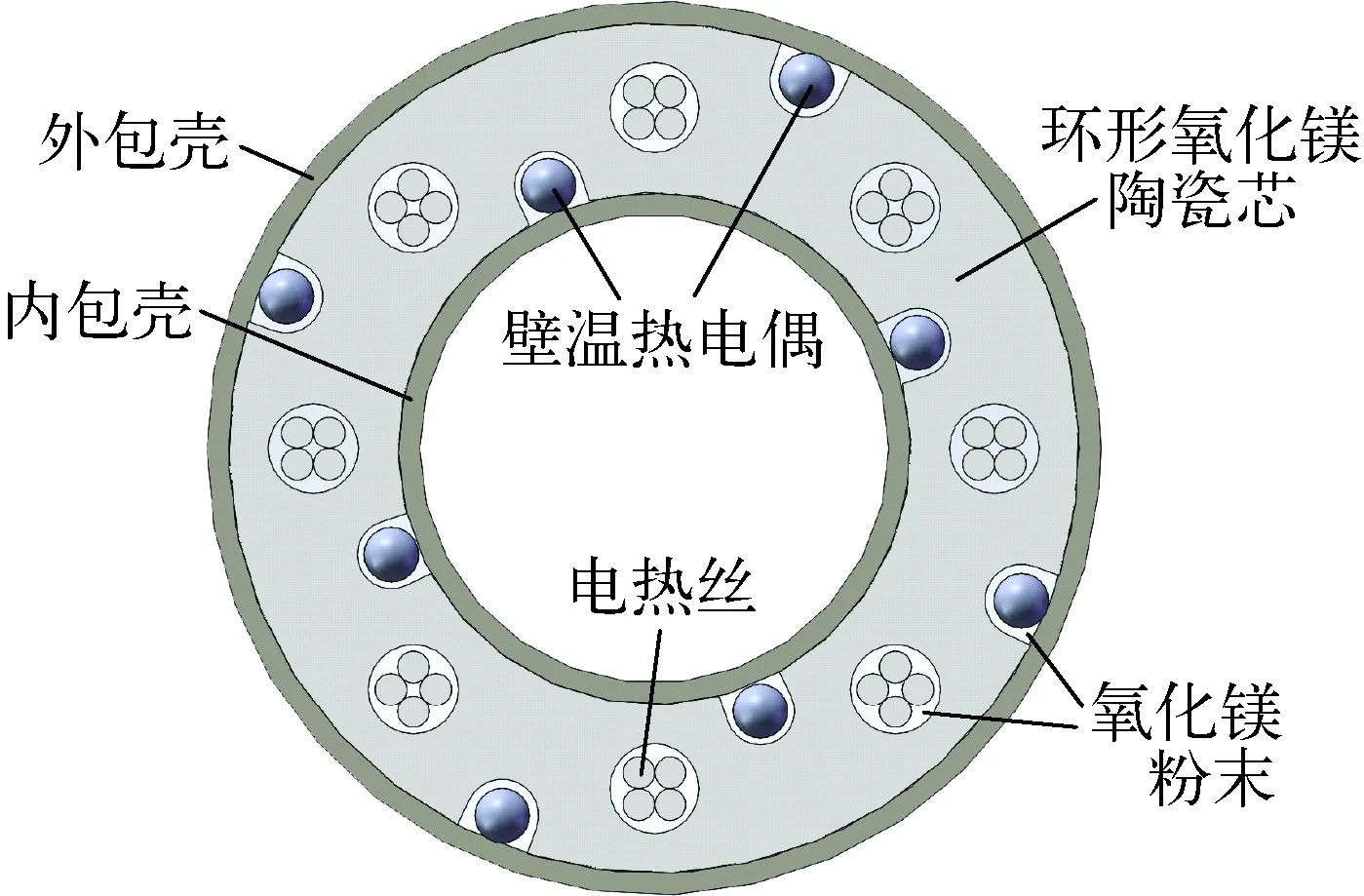

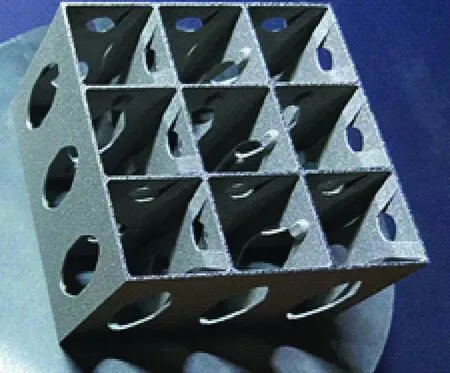

本研究实验段为竖直布置的3×3环形棒束通道,主要由环形电加热棒、方腔、下腔室、上腔室和定位格架组成,实验段结构及棒束排布如图2所示。本研究使用了9根自主设计的耐高温环形间接电加热棒,其有效加热长度为1.9 m,最大线功率密度为1.58 kW·m-1,最高使用温度为1 000 ℃。单根环形棒由材质为310S不锈钢的内外包壳、氧化镁环形陶瓷芯块、电热丝和铠装热电偶组成,其内部结构如图3所示。内包壳内径和外包壳外径分别为8 mm和18 mm,壁厚为0.4 mm。环形陶瓷芯块布置在内外包壳间,与内外包壳紧密配合,形成环形棒的基本结构。环形陶瓷芯块中心位置开有周向均匀分布的8个圆孔,电热丝在环形陶瓷芯块内部竖直布置,通过环形陶瓷芯块和内外包壳将热量导向内外两个流道,形成轴向均匀的功率分布。陶瓷芯块内外边壁上各开有4个半圆形槽道,铠装热电偶成对布置在半圆形槽道中,用于测量相同轴向高度的内外包壳壁温,单根环形加热棒最多安装2对热电偶用于壁温测量。此外,加热棒内部陶瓷芯与包壳的间隙里需要填充氧化镁粉末,并对环形棒进行缩管处理,使热电偶与内外包壳的内壁面紧密接触,减小热阻引起的测量误差。

方腔用于包覆环形棒束并形成外部通道,其材质为316L不锈钢,内边长为66.35 mm,形成的环形棒束棒心距为21 mm(节径比P/Do=1.17)。为固定环形棒束并保证棒心距不变,在实验段内沿轴向共安装3个定位格架,格架中心到加热棒有效加热长度底部的距离分别为334、856、1 378 mm,格架之间距离为522 mm。

图2 实验段示意图Fig.2 Schematic of test section

本实验使用自行设计的简单支撑格架,采用3D打印加工而成,材质为316L不锈钢,如图4所示。格架主要结构包括条带、钢凸与弹簧,不包含搅混翼,格架高度为38 mm,堵塞比为20%。再淹没时,过冷水从下腔室进入实验段并自然分配到环形棒束内外通道,实验中产生的蒸汽和实验结束后的水在上腔室汇流并流出实验段。

图3 加热棒内部结构图Fig.3 Internal structure of annular rod

图4 支撑格架实物图Fig.4 Picture of spacer grid

1.3 实验测量与分析方法

在本研究中,需重点测量或监控的参数包括再淹没注水流量、实验段压力、实验段进口温度、蒸汽温度、环形加热棒内外壁面温度以及加热功率(热流密度)等。再淹没流量采用质量流量计进行测量,其量程范围为0~5 t·h-1,测量精度为0.05%。实验段压力采用Rosemount公司生产的3051型压力变送器进行测量,压力变送器量程为0~1.0 MPa,测量精度为0.075%。工质进口温度和实验段蒸汽温度分别采用K型铠装热电偶进行测量,其测量精度达到Ⅰ级。壁温热电偶(N型铠装热电偶)布置在环形棒内部,用于监测壁温,并推测骤冷前沿位置。数据采集系统采用NI采集模块,采集频率为5 Hz。

表征再淹没行为的关键参数主要为骤冷前沿推进速度Vqf和最小膜态沸腾温度TMFB。TMFB一般根据壁温变化率确定,RBHT等研究建议选取壁温变化率为11.1 ℃·s-1处为骤冷点。经分析,该经验值并不适合双面冷却的环形棒束,在本研究中,选取壁温变化率为20 ℃·s-1处为骤冷点。对于Vqf,由于环形棒内部壁温热电偶轴向位置已固定,在确定TMFB的前提下,可根据不同热电偶观测到的骤冷时间计算Vqf,如式(1)所示:

(1)

式中:ΔH为壁温热电偶距离;Δtq为骤冷时间差。

1.4 实验矩阵

本研究的实验工况范围:实验压力为常压,再淹没速度Vr为0.025~0.15 m·s-1、进口过冷度ΔTin为10~80 ℃、峰值包壳温度Tpc为300~900 ℃、线功率密度PL为0~1.58 kW·m-1。实验工况基本覆盖了实际压水堆重点关注的范围。

1.5 不确定度分析

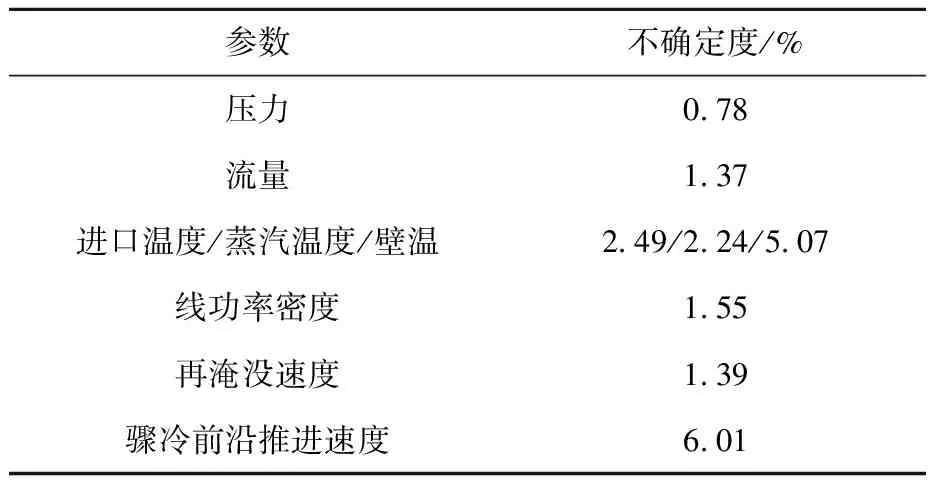

对于直接测量量,其不确定度可根据仪器的精度、量程和最小测量值进行直接评估。对于由测量量计算得到的间接量,其不确定度通过误差传递公式由对应的测量量不确定度计算得出。经不确定度分析,本研究主要参数的不确定度列于表1。

表1 主要参数不确定度Table 1 Uncertainties of main parameters

2 实验结果与分析

2.1 典型再淹没行为

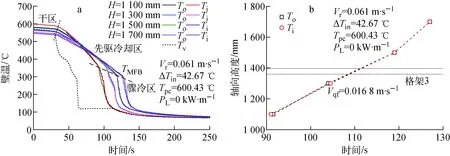

选取典型工况对环形棒束再淹没行为进行分析。图5a为环形棒束再淹没过程中不同轴向高度位置内外壁温随时间的变化,由图可见,环形棒束再淹没基本物理过程与传统实心棒束类似,可分为3个阶段。

1) 干区。此阶段过冷水尚未开始冷却加热棒,壁温出现轻微下降,且各轴向高度温降速率基本一致,此时的传热机制主要为壁面与蒸汽的对流传热以及加热棒与方腔之间的热辐射传热。

2) 先驱冷却区。此阶段位于从加热棒开始先驱冷却到出现骤冷之间,过冷水从下腔室进入加热棒束区域,从下至上逐步冷却加热棒,过冷水与加热棒接触后发生膜态沸腾,产生大量蒸汽向上流动,夹带液滴对骤冷前沿下游区域进行先驱冷却,根据再淹没速度的区别,在骤冷前沿下游形成弥散流膜态沸腾和反环状流膜态沸腾两种流型。此阶段通过加热棒与汽膜的对流传热以及汽膜与夹带液之间的相间传热对加热棒进行先驱冷却,其冷却速率(温度下降的速率)沿轴向呈逐渐减小趋势。

3) 骤冷区。当加热棒壁温通过先驱冷却下降至TMFB时,棒表面稳定的汽膜出现破碎,液相开始接触到加热壁面,此时传热模式从膜态沸腾转变为过渡沸腾乃至泡核沸腾,传热系数大幅提高,壁温急剧下降,即出现骤冷。随着骤冷前沿的推进,加热棒沿轴向高度依次出现骤冷,不同轴向位置的TMFB呈现逐渐减小的趋势。图5b示出了不同轴向高度出现骤冷的时间,在此工况下,骤冷前沿沿轴向呈近似线性推进。

图5亦示出了双面冷却环形棒束内外通道耦合再淹没特性。由图5可见,环形棒束内外包壳壁温变化趋势基本一致,骤冷前沿推进趋于同步,呈高度一致。这说明环形棒内外通道再淹没过程中的传热机制变化规律趋于一致,且内外通道在再淹没时均能得到及时的冷却。造成这一现象主要有两方面原因:一方面,本实验中环形棒束通道内外水力直径之比为0.73,外通道堵塞比为20%,内外通道均未出现显著流动堵塞,内外两侧再淹没注水速度较为接近;另一方面,由于环形棒内部导热系数较大,当环形棒一侧出现骤冷且壁温显著下降时,另一侧的热量会通过径向导热迅速向先出现骤冷的一侧传递,使该侧很快也出现骤冷。此外,尽管内外通道壁温变化趋势的一致性较高,但同一时刻仍存在一定温差。在先驱冷却区,外通道壁温冷却速率略大于内通道,两者最大温差约20 ℃,造成这一现象的原因可能是外通道大棒径小间隙的结构以及格架的存在会引起更强的湍流交混,有利于增强蒸汽对流传热和蒸汽-液滴相间传热。在骤冷区,内通道冷却速率略大于外通道,两者最大壁温差约64 ℃,这说明类似圆管的内通道在过渡沸腾或泡核沸腾阶段的传热更强。可推测,对于存在气隙的真实环形燃料,再淹没时的内外通道温差可能会更大。

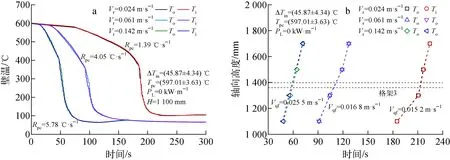

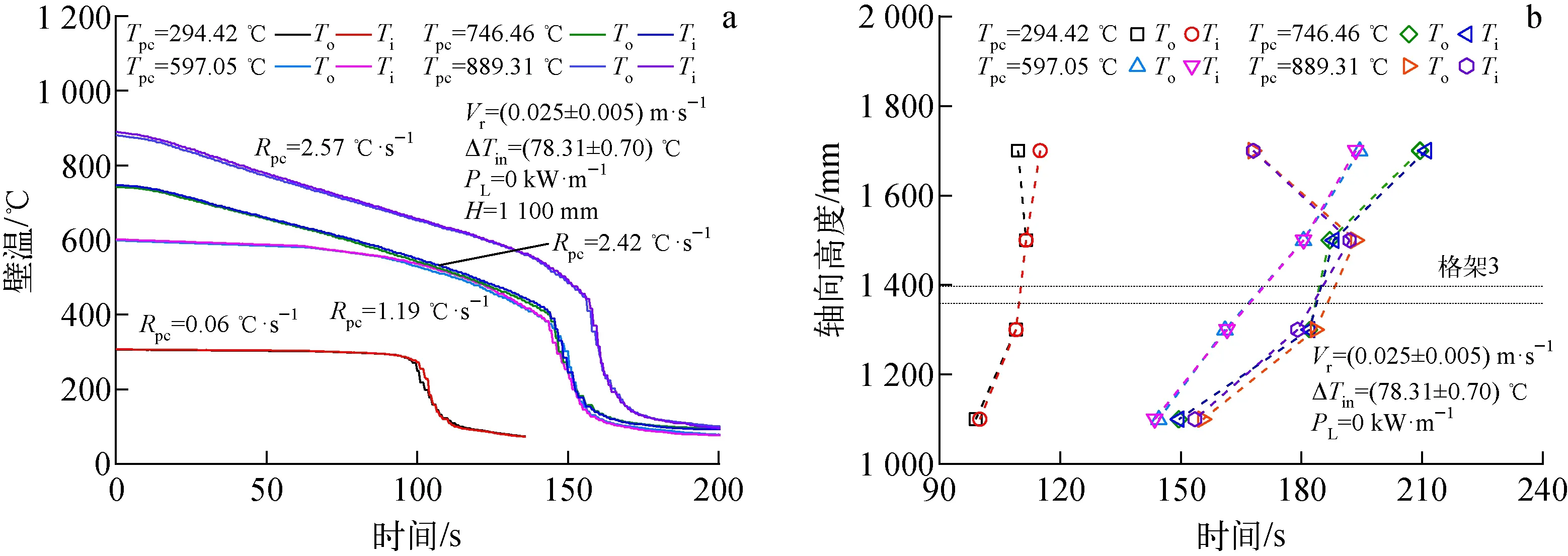

2.2 再淹没速率影响

再淹没速度对环形棒束再淹没行为的影响如图6所示,为方便分析,先驱冷却区的预冷速率Rpc和骤冷前沿推进速度Vqf已分别在图中标出。当其他参数相同或相近时,随着再淹没速度的增大,相同轴向高度下的预冷速率越大,骤冷出现越早;同时,再淹没速度越大,沿环形棒轴向的骤冷前沿推进速度也越大。这是由于提高再淹没速度有利于提高蒸汽产生的速率,从而提高蒸汽速度与液滴夹带量,进而强化先驱冷却并缩短先驱冷却时间,加速骤冷前沿推进。此外,高再淹没速度工况下的TMFB也更大,这也是加速骤冷的原因之一。

a——壁温随时间变化曲线;b——骤冷前沿推进曲线图5 环形棒束典型再淹没行为Fig.5 Typical reflooding transients of annular rod bundle

a——壁温随时间变化曲线;b——骤冷前沿推进曲线图6 再淹没速度对环形棒束再淹没行为的影响Fig.6 Effect of reflood velocity on reflooding behavior of annular rod bundle

2.3 过冷度影响

进口过冷度对环形棒束再淹没行为的影响如图7所示。在相同轴向高度下,过冷度增大会增强先驱冷却速率和TMFB,该位置骤冷更早发生,这与前面的研究结论基本一致。观察骤冷前沿沿轴向推进规律可知,在高过冷度下,骤冷前沿近似线性推进,而在低过冷度下,骤冷前沿经过定位格架后会被显著加速,为排除格架效应,仅分析过冷度的影响,取格架上游区域计算骤冷前沿推进速度。可见,骤冷前沿推进速度随过冷度的减小而减小。

2.4 包壳峰值温度影响

图8为环形棒束再淹没行为随内外包壳峰值温度的变化规律。当包壳峰值温度较低(300 ℃)且未达到TMFB时,再淹没时不出现膜态沸腾与先驱冷却区域,当加热棒接触水时会被很快冷却。对包壳峰值温度高于TMFB的工况,当其他参数固定时,包壳峰值温度越高,环形棒的先驱冷却速率和TMFB也越大,利于加快骤冷,但由于高壁温工况下环形棒的内部储热也更大,各因素共同作用下仍表现为包壳峰值温度越高,骤冷出现越晚。由图8b可知,高峰值温度工况下,格架对骤冷的加速作用十分显著。同时,在包壳峰值温度为900 ℃工况下,出现了最顶端先骤冷的情况,这是由于高壁温工况下先驱冷却区的蒸汽流量与夹带液滴量较大,大量液滴在上腔室积聚,越过上腔室内的回流挡板并出现回流,造成环形棒顶部先骤冷。在RBHT实验中也发现了上述顶端效应。

a——壁温随时间变化曲线;b——骤冷前沿推进曲线图7 进口过冷度对环形棒束再淹没行为的影响Fig.7 Effect of inlet subcooling on reflooding behavior of annular rod bundle

a——壁温随时间变化曲线;b——骤冷前沿推进曲线图8 包壳峰值温度对环形棒束再淹没行为的影响Fig.8 Effect of peak cladding temperature on reflooding behavior of annular rod bundle

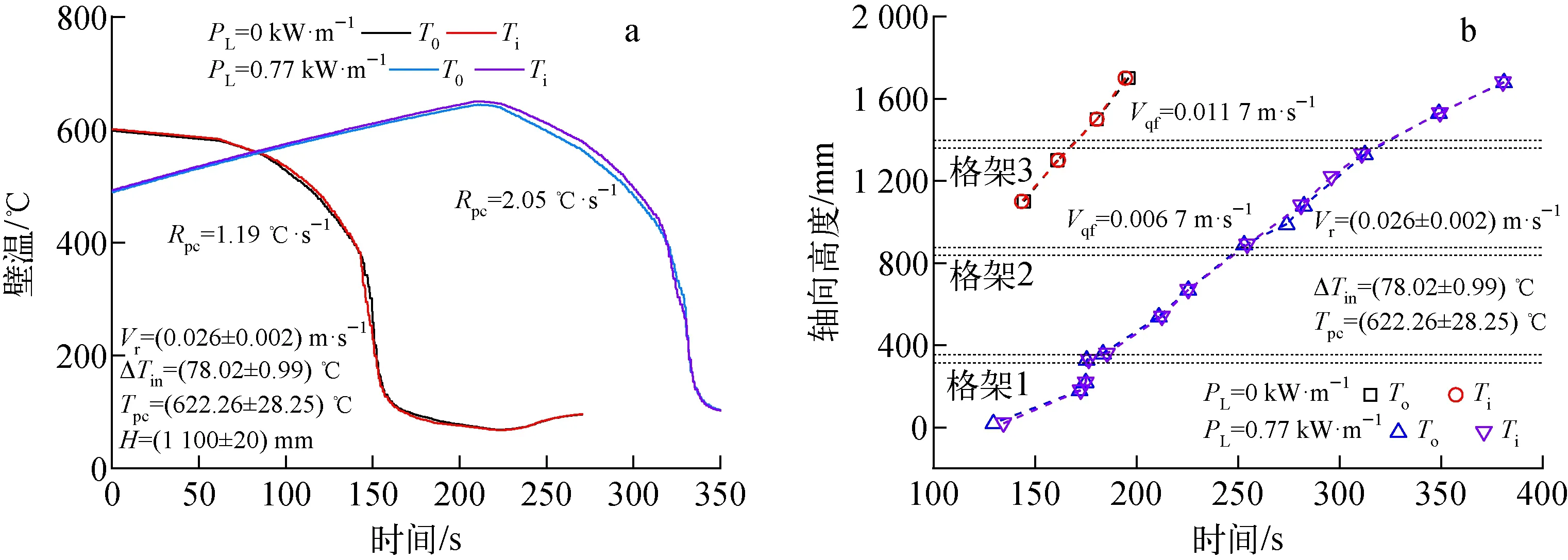

2.5 线功率密度影响

图9为线功率密度对环形棒束再淹没行为的影响规律。由图9a可知,线功率密度的存在会克服热辐射的影响使环形棒壁温在干区内仍然继续增长,直至先驱冷却出现。线功率密度增大使先驱冷却区的蒸汽产生速率和液滴夹带率增大,有利于提高蒸汽对流传热和蒸汽-液滴相间传热,因此使先驱冷却速率增大。但由于有线功率密度时需冷却的总热量更高,其骤冷所需时间仍远高于线功率密度为0 kW/m的工况。同时,线功率密度增大会使骤冷前沿推进速度降低,这与前面研究结论一致。

2.6 定位格架影响

由图6b、7b、8b可知,在低流速、低过冷度与高壁温工况下,定位格架对环形棒束再淹没行为有显著影响,格架下游位置的骤冷时间提前,骤冷推进速度增加,这一现象在文献[5,7]中有发现。定位格架的存在能破坏壁面附近液膜的稳定性,使格架下游位置更容易从膜态沸腾向过渡沸腾转变;同时,定位格架能增强湍流交混并粉碎大尺寸液滴,使格架下游蒸汽与液滴的相间传热增强,从而提升预冷速率,使骤冷提前发生。在低流速、低过冷度与高壁温工况下,由于通道内更易产生大量蒸汽,形成的汽膜更稳定,且蒸汽速度大液滴夹带量更高,此时定位格架对汽膜与液滴的作用更显著,使格架下游的骤冷前沿推进速度提高。

a——壁温随时间变化曲线;b——骤冷前沿推进曲线图9 线功率密度对环形棒束再淹没行为的影响Fig.9 Effect of linear power density on reflooding behavior of annular rod bundle

3 结论

本文在宽参数范围内开展了3×3环形棒束通道底部再淹没实验研究,获取了环形棒束典型再淹没物理过程及关键参数对环形棒束再淹没行为的影响规律,主要结论如下。

1) 环形棒束典型再淹没物理过程可分为干区、先驱冷却区与骤冷区,其传热机制转变规律与传统实心棒束再淹没过程类似。

2) 环形棒束内外通道壁温变化趋势和骤冷前沿推进均趋于同步,再淹没时内外通道均能得到及时的冷却。同一时刻内外壁面存在径向温度梯度,在先驱冷却区,外通道壁温冷却速率略大于内通道;在骤冷区,内通道冷却速率略大于外通道。

3) 先驱冷却区的预冷速率随再淹没速度、过冷度、峰值包壳温度和线功率密度的增大而增大;骤冷前沿推进速度随再淹没速度、过冷度的增大而增大,随峰值包壳温度和线功率密度的增大而减小。

4) 定位格架在低流速、低过冷度与高壁温工况下能显著提升格架下游的骤冷前沿推进速度。