碳化硅陶瓷连接技术研究现状

徐晓卫,李 宁,刘自豪,石浩江,张 幖,李 锐,张玉鲜,刘 楠

1.上海新力动力设备研究所,上海 201108

2.四川大学,四川 成都 610065

3.成都科宁达材料有限公司,四川 成都 610105

0 前言

核反应堆中的燃料元件是由核燃料芯体和核包壳组成的最小构件。核燃料芯体具有很强的放射性,包覆核燃料芯体的包壳管的主要作用是保护核燃料免受冷却剂腐蚀的同时防止放射性的核裂变产物外逸,其材料的选用、制造工艺和可靠性对于核电领域的先进性、经济性和安全性具有重要意义。核包壳工况恶劣,在受到内部核裂变气体产物与外部冷却剂内外双重压力作用的同时,还受到强烈的辐照、腐蚀、热冲击等作用。因此,要求核包壳材料具有中子吸收截面小、机械稳定性高、辐照下的尺寸稳定性、与裂变产物之间的反应惰性、耐水腐蚀性、蠕变速率低等性能[1]。在反应堆正常运行温度(300℃)下,Zr的中子吸收截面比其他商用结构材料低得多,其力学性能优异且易于加工[2]。因此自20世纪50年代初以来,核电领域常用燃料元件为UO2燃料芯块—锆合金包壳燃料体系,锆合金一直被用作制造轻水堆核燃料包壳管。

在2011年日本福岛核电站事故中,冷却剂失效造成燃料元件长时间无法散热,温度急剧升高至1 000℃以上,在持续的高燃耗条件下,作为核燃料包壳的锆合金在高温下与炽热的水蒸气发生了如式(1)所示的锆-水放热反应[3]:

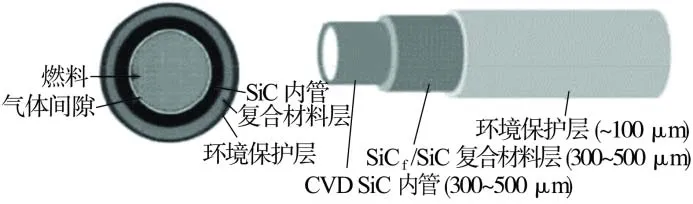

该反应产生的大量氢气和热量(ΔH=-586 kJ/mol)导致氢气爆炸,造成严重的核泄漏,对环境及公共生命安全造成了重大影响。因而,研发下一代核燃料包壳材料时,寻找一种更安全、耐核泄漏和经济上可行的事故容错燃料(ATF)包壳材料成为重点研究方向。与锆合金相比,SiC基核包壳(见图1)的优点主要有:①中子吸收截面低,耐辐照性能优异;②正常工况下,耐腐蚀且不与氢气反应,可延长燃料元件寿命;③升温时保持高强度和低腐蚀速率,具有在设计基准事故中更强的事故容错能力;④在严重事故的高温工况下,不与水蒸气反应,几乎没有氢气产生。鉴于以上优点,SiC陶瓷被视为一种颇具潜力的轻水堆事故容错燃料候选包壳材料。

图1 SiC基三层包壳结构示意[4]Fig.1 Diagram of the structure of triplex SiC-based composite cladding

1 SiC陶瓷晶体结构及其制备

SiC是一种低密度、高强度、良好的热稳定性和高理论热导率(490 W/m·K)的共价化合物[5],具有良好的抗辐照性和低诱导活化[6]。根据晶体结构的不同,SiC陶瓷主要分为α、β两种类型(见图2),前者为六方晶系结构,后者为面心立方结构,二者密度接近,分别为3.217 g/cm3和3.215 g/cm3。β-SiC是一种室温下的亚稳相,在高于2 100℃的温度下会发生向α-SiC的不可逆转变。SiC陶瓷优异的性能源自其稳定的晶体结构和Si-C键的高度共价键特性,由图2可知,晶体结构的SiC陶瓷是由[SiC4]或[CSi4]共价键四面体作为结构单元顶点相连形成的,这种晶体结构特点决定了SiC呈现出较强的各向异性,使得其原子滑移面减少,不易引起变形[7]。

图2 SiC晶体结构[7]Fig.2 Crystal structure of SiC[7]

SiC是一种强共价键化合物,其扩散系数很低,需要借助烧结助剂、外部压力等方法才能实现致密化。目前,SiC陶瓷常用的烧结工艺包括热压烧结、反应烧结和无压烧结等。

热压烧结是指通过一定的压力提供SiC陶瓷的致密化驱动力,减小空隙度的同时抑制晶粒粗化,从而达到增加SiC陶瓷致密度的目的[8]。与其他烧结方法相比,热压烧结可以在相对较低的温度下达到致密化烧结,从而改善其力学性能。当结合使用烧结助剂时,可显著缩短SiC陶瓷的烧结时间和降低烧结温度。但是热压烧结存在设备及工艺复杂、模具材料要求高、生产成本高、只能制备简单形状零件的缺点。

反应烧结是将SiC粉和C粉经过成型、干燥、排胶,最后通过渗硅反应而制得[9]。其优势在于烧结温度低、生产成本低、致密化程度较高、适合大尺寸复杂形状构件的制备。然而,由于渗硅反应会导致反应烧结SiC中存在大量游离Si,当温度在1 400℃以上时,反应烧结SiC陶瓷的强度会随着游离Si的熔化而迅速下降,使用温度范围受限。

无压烧结是指借助烧结助剂完成SiC陶瓷烧结过程的致密化,包括固相烧结和液相烧结两种类型。固相烧结一般采用B-C系烧结助剂,B可在SiC粒界析出,降低界面能促进烧结反应,C则通过还原反应除去SiC表面的SiO2(SiO2+3C=SiC+2CO),提高粉体表面能,从而提高粉体活性[10]。固相烧结的SiC陶瓷,除了少量残留C外,不存在第二相或晶界无玻璃相,高温性能良好,可在1 600℃的环境下保持性能基本不变。然而,固相烧结的SiC通常在晶粒的三角晶界处存在闭口气孔,而且烧结温度较高(约2 000℃),易导致晶粒粗大,对原材料的粒度及纯度要求较高。液相烧结则一般以一定数量的多元低共熔氧化物(Al2O3、Y2O3等)作为烧结助剂,在较低温度下实现SiC的致密化[11]。由于烧结温度较低,其晶粒不易长大,呈细小均匀等轴状,显著提高了SiC陶瓷的强度和韧性,是目前最常用的SiC制备技术。但液相烧结过程中可能会生成气体,增大烧成失重,影响陶瓷致密性。

综上所述,SiC极低的扩散系数导致其必须借助烧结助剂或外部压力才能实现致密化,大尺寸或复杂形状的SiC陶瓷的制备存在诸多难点,因此,SiC陶瓷的连接技术是扩大SiC应用领域的关键之一。

2 SiC陶瓷的连接技术

为防止实际工程应用中裂解产物的泄露,SiC基核包壳还需解决气密性问题。受限于SiC烧结技术以及SiC陶瓷的高脆性和低延展性,很难直接获得一体成形的包壳管。因此,包壳管接头端盖处(见图3)需要可靠的连接技术进行密封,以保证燃料元件的气密性,防止核燃料泄露。

图3 SiC陶瓷包壳端盖部分示意[12]Fig.3 Diagram of end cap part of SiC ceramic cladding[12]

然而,SiC陶瓷稳定的晶体结构以及Si-C键的高度共价键特性虽然使SiC获得了优异性能,同时也大大增加了SiC陶瓷连接的难度,高熔点和强化学稳定性导致其几乎无法使用熔焊方式进行连接。同时,其相对较低的自扩散系数也使SiC难以通过原子扩散实现直接连接。尽管可以借助放电等离子烧结技术(Spark plasma sintering,SPS),通过电迁移现象加速自扩散速率以实现直接连接,但对被焊面表面粗糙度、焊接温度要求极高,且需要施加较高的压力,大大增加了工艺难度及成本[12-14]。因此,SiC的连接通常需要借助金属、陶瓷等中间层填料。

目前,有多种方法可实现SiC与其自身的连接,包括钎焊连接、固相扩散焊、瞬时液相连接、反应连接、自蔓延高温合成、陶瓷先驱体连接等。考虑到SiC核包壳管在保护核裂变产物泄露的同时还需承受恶劣的反应堆环境,包括正常运行时的辐照以及事故条件下的高温氧化,对于SiC核包壳管的连接除了足够的强度以外,还需要同时满足耐辐照、耐高温等额外的要求。因此,连接工艺及连接材料的选择是关键问题[15]。相较于其他方法,固相扩散焊和钎焊是目前国内外较常用的SiC陶瓷连接技术。

2.1 固相扩散焊

固相扩散焊是指在真空、高温和一定压力的条件下长时间保温,使被焊面和金属中间层通过变形以及扩散作用实现充分接触,接触界面原子通过相互扩散在界面发生反应,生成相应的金属硅化物或金属碳化物以实现SiC陶瓷连接。目前已有研究使用Ti、Mo、Ta、Nb、W、Cr、Zr、Ni、Pb等多种金属基中间层或涂层实现了SiC陶瓷的扩散焊连接,焊缝区域形成了比SiC热力学更稳定的碳化物,具有优异的高温性能[16-17]。

Ti是SiC扩散焊常用的连接材料,当采用Ti作中间层时,由于连接工艺及中间层厚度的不同,界面反应产物包括TiC、Ti-Si二元化合物及Ti-Si-C三元化合物。Jung等[18]用纯Ti箔(厚度约32 μm)作为金属中间层,在1 400℃下轴向施加约7 MPa压力保温60 min后实现了SiC陶瓷的扩散焊连接,所获得的SiC/Ti/SiC接头的连接强度为67 MPa。由于SiC中Si和C的扩散作用,在SiC/Ti界面上观察到Ti3SiC2单一层,但在焊缝中心区域观察到Ti3SiC2和TiSi2的双相区。然而,Ti-Si化合物在中子辐照下具有非晶化倾向,且固有的热膨胀各向异性较大,因此核包壳管接头中应尽可能避免[19]。Yang等[20]通过SPS技术在低至600℃的温度下保温20 min内,实现了镀有不同厚度Ti涂层的SiC陶瓷的扩散焊连接。研究表明,在相同的连接条件下,Ti中间层的厚度决定了焊缝组织的不同。在相同工艺下,随着Ti涂层的进一步增厚,界面处形成一层致密的TiC层,阻碍了Si原子向焊缝中心区域的扩散,大大减少了 Ti5Si3脆性相的数量,并通过与 Ti、Si、Ti5Si3反应进一步形成了Ti3SiC2相。研究人员采用第一性原理计算方法分别模拟了TiC/SiC与Ti3SiC2/SiC界面性质,Ti3SiC2和TiC与SiC之间均具有良好的晶格匹配[21]。连接层材料与碳化硅的点阵匹配影响界面的抗辐照能力和残余应力的大小,稳定的连接界面使TiC和Ti3SiC2成为SiC接头理想的连接材料。

此外,Ti3SiC2是一种典型的MAX相。MAX相的定义为一系列层状六方碳化物或氮化物,其通式为Mn+1AXn,其中n=1~3,M为早期过渡金属,A为A族元素(主要为ⅢA和ⅣA,或族13和14元素),X为碳或氮,由于陶瓷层和金属层的交替堆叠序列,大多数MAX相同时具有金属和陶瓷性能[23]。研究表明,Ti3SiC2具有优异的电性能和热导率性能、高温抗氧化性能、耐腐蚀性能和辐照损伤容限[12,24]。MAX相优良的塑性也有助于缓解接头的残余热应力,进一步提升接头力学性能[25]。除了使用Ti箔合成MAX外,也可直接使用Ti3SiC2作为连接材料实现对SiC的扩散焊连接[26]。

Mo箔是SiC扩散焊另一种常用的金属中间层材料,使用Mo箔获得的SiC接头相较于Ti箔具有更强的韧性。Cockeram等[27]选用Mo箔作为金属中间层,在1 500℃、17.2 MPa、保温10 h的工艺参数下实现了SiC陶瓷的连接,反应产物包括Mo5Si3C和Mo2C。此外,连接压力、中间层厚度及被焊面的质量均对连接强度产生影响,SiC接头剪切强度可达到161 MPa。从熔点和活化角度来看,W是聚变堆用SiC陶瓷颇具潜力的连接材料[28],Kishimoto等[29]报道了W与SiCf/SiC复合材料之间的扩散焊连接。

除了单质箔片外,合金粉末及复合箔片亦可用于SiC陶瓷的扩散焊连接中。张志豪[30]分别使用Ti/Ni纳米粉末及复合箔片作为中间层对SiC陶瓷在1 500℃、1 h、50 MPa工艺下进行了扩散焊连接。研究表明,对于Ti/Ni纳米粉末,当Ti∶Ni=3∶1(原子百分数)时,SiC陶瓷接头物相主要为TiC、Ti3SiC2、TiNi、Ni3Si、Ni2Si等,接头室温剪切强度约70 MPa,1 200℃剪切强度可达115 MPa;对于Ti/Ni复合箔片,SiC 陶瓷接头物相主要为 TiC、Ti3SiC2、TiNi、Ni3Si、Ni2Si等,当Ti∶Ni=1∶1(原子百分数)时,SiC接头室温剪切强度约为52 MPa,1 000℃时的抗剪强度可达128 MPa。

综上所述,利用扩散焊获得的SiC连接接头质量可靠、高温性能优异,然而扩散焊连接温度高、保温时间长,更关键的是扩散焊连接通常需要对被焊样件施加压力,因此在连接诸如SiC核燃料包壳管等形状结构复杂的SiC陶瓷构件时存在困难。

图4 SiC-TiC连接界面点阵示意[22]Fig.4 Diagram of SiC-TiC interface lattice[22]

2.2 钎焊连接

钎焊是利用熔点比母材熔点低的钎料,将母材和钎料加热到连接温度(高于钎料熔点而低于母材熔化温度),然后利用熔化的液态钎料润湿母材、填充接头的间隙并且与母材之间相互扩散相互结合从而实现连接母材的目的。相比扩散焊,钎焊是一种工艺简单、连接温度较低的方法,且连接过程中通常不需要对被焊样件施加压力。通过调整钎料成分、连接温度和保温时间等参数,便能获得满足不同需求的陶瓷接头,接头形状尺寸适应性强,是核包壳管连接的理想连接工艺。

目前,研究较广泛的是直接钎焊法,也叫活性金属钎焊法。由于SiC陶瓷化学稳定性较强,金属钎料难以在SiC陶瓷表面润湿铺展,而良好的润湿性和陶瓷基体与金属钎料之间的化学相容性是获得可靠钎焊接头的重要条件[31]。因此钎料中通常添加有活性金属元素(包括Ti、Cr、Zr、Al、Si等),当加热至连接温度并保温一段时间,活性金属元素通过与陶瓷母材发生化学反应在界面处形成由金属碳化物、金属硅化物、游离硅或石墨构成的反应层,以提高钎料对陶瓷母材的润湿能力,从而实现可靠连接。为进一步提升钎料在SiC陶瓷表面的润湿铺展性,科研人员通过采用Mo-Mn法、化学气相沉积法、热喷涂法和磁控溅射等表面金属化方法对SiC表面改性后再进行连接的钎焊方法,也叫间接钎焊法。SiC表面金属化后可极大地促进钎料对母材的润湿,有效提升接头性能。目前,常用的钎料体系包括Ag-Cu基、Pd基、Co基、Ni基、Ti基、Al基等。

2.2.1 Ag-Cu基钎料

Ag-Cu基钎料是用于SiC陶瓷钎焊连接最常见的钎料之一[32-33]。Ag-Cu钎料是一种非活性钎料,在连接SiC陶瓷时,通常选择Ti元素作为活性元素促进润湿。Liu等[34]采用Ag-Cu-Ti活性钎料在860~940℃下实现了SiC陶瓷的连接,接头室温四点弯曲强度高达340 MPa,500℃测试温度下,接头的四点弯曲强度降至88 MPa。焊缝与陶瓷的界面处生成了连续的TiC层及少量Ti-Si化合物,焊缝中心为Ag-Cu共晶组织。在其随后的研究中[35],又在Ag-Cu-Ti钎料的基础上添加了In,进一步降低了钎焊温度,使用Ag-Cu-In-Ti钎料在700~780℃、保温10~60 min的工艺下实现了SiC陶瓷的连接,界面反应层由反应产物TiC、Ti5Si3以及主要成分为Ag、In、Si的带状层组成,其最大四点弯曲强度可达234 MPa。

Ag-Cu基钎料已应用于SiC陶瓷多年,具有良好的工艺性,界面反应产物以TiC为主,与SiC具有良好的晶格匹配度,焊缝中心区域有塑性较好的AgCu共晶组织,可通过塑性变形缓解接头残余应力,进一步提高接头强度。因此,使用Ag-Cu基钎料连接的SiC陶瓷具有优异的力学性能。然而,受AgCu钎料熔点的限制,使用Ag-Cu基钎料连接的SiC陶瓷接头的耐热性和抗氧化性能较差,仅可在中低温(低于500℃)环境下使用,无法满足核包壳耐高温的需求[36]。因此,为了充分发挥其优异性能,研发高温钎料以提升钎焊接头耐高温能力是目前的热门领域之一。

2.2.2 Pd基钎料

Pd具有良好的耐热性和抗氧化性,且Pd对于Si具有强烈的亲和力,形成的Pd-Si化合物熔点高、高温性能优异,有利于SiC陶瓷接头强度和高温稳定性的提高[16]。Xiong等[37]使用成分为Cu-(35.0~42.0)Pd-(6.0~10.0)V(质量分数)钎料对Cf/SiC复合材料在1 170℃保温10 min的条件下进行钎焊连接,所得SiC接头界面区域组织为VC0.75,中心区域组织为(Cu,Pd)固溶体以及由Pd2Si和Cu3Pd组成的近共晶组织。接头室温三点弯曲强度为128 MPa,600℃、700℃和800℃时接头强度分别131 MPa、138 MPa和146 MPa,均高于室温强度。当测试温度进一步提高到900℃时,接头强度才会迅速降低。使用Cu-Pd基钎料连接的SiC陶瓷可以满足700~800℃高温环境使用需求。

2.2.3 Co基钎料

Co基钎料是典型的高温钎料之一,钎料中一般还包含Fe、Ni、Cr元素和活性元素Ti、Nb以及降熔元素Si、B。Wei等[38]使用Co-Si-V-Ti钎料在不同连接温度(1 200~1 300℃)和保温时间的钎焊工艺下实现了SiC陶瓷的连接,由于钎缝区域内组织主要为CoSi2和VSi2两种脆性化合物,其对SiC陶瓷接头强度有不良影响,获得的接头室温最大剪切强度仅为43 MPa。李文文等[39]利用Co-Nb-Pd-Ni-V钎料在1 280℃保温10 min条件下对Cf/SiC复合材料进行了钎焊连接,获得的接头微观组织如图5所示,钎缝组织为(Co,Ni)2Si基体及其弥散分布的CoSi、NbC和Pd2Si高熔点相,脆性的(Co,Ni)2Si相被有效分割成小区域,有效缓解了SiC陶瓷接头脆性,接头室温强度为61.0 MPa。此外,接头中的高熔点物相NbC和Pd2Si弥散分布于钎缝基体,亦大大提高了接头的高温性能,900℃和1 000℃下测得的接头高温剪切强度均高于室温,分别为83.2 MPa和87.7 MPa。然而,尽管使用Co基钎料获得的SiC接头高温性能优异,但Co元素是一种在辐射下易活化的元素,故Co基钎料并不适用于SiC核包壳管的连接应用。

图5 Co-Nb-Pd-Ni-V钎料钎焊Cf/SiC接头的微观组织[39]Fig.5 Microstructure of Cf/SiC joint brazed with Co-Nb-PD-Ni-V Filler[39]

2.2.4 Ni基钎料

Ni基钎料是另一种典型的高温钎料,具有较高的熔点、良好的抗腐蚀和抗氧化能力。祝鑫等[40]采用BNi-5钎料(71Ni-19Cr-10Si)在1 180℃保温10 min的工艺下实现了SiC陶瓷的真空钎焊连接,界面反应产物由石墨与Ni2Si组成的层状反应区构成,接头平均剪切强度为123.5 MPa,但接头强度离散性较大。这是由于界面产物Ni2Si的线膨胀系数与SiC母材存在较大差异且石墨层间结合力弱,因而界面区域成为接头薄弱区域,随着温度的降低,残余应力在界面处生成并在界面区域萌生微裂纹,剪切过程中裂纹扩展,最终导致接头发生断裂。Wang等[41]采用Ni-Mo合金钎料在1 250~1 400℃温度区间保温30~45 min实现了SiC陶瓷的钎焊连接,亦发现了界面处有大量Ni-Si化合物和石墨生成。在25℃的37%(质量分数)HCl溶液中浸泡不同时间后的SiC/Ni-28Mo/SiC接头焊缝组织形貌如图6所示,发现石墨的产生对接头耐蚀性能也有不良影响,随着腐蚀时间的延长,界面区域出现大量孔洞,接头力学性能显著下降。

图6 SiC/Ni-28Mo/SiC接头焊缝组织形貌[41]Fig.6 Microstructure of SiC/Ni-28Mo/SiC joint[41]

由上述分析可知,Ni基钎料与SiC的反应剧烈,其界面生成的脆性化合物及石墨对接头性能有不良影响。因此,控制Ni基钎料与SiC陶瓷的界面反应程度及类型是进一步提高SiC接头性能的关键。Duan等[42]的热力学计算结果表明,Ti元素对Ni/SiC反应有抑制作用。NAKA 等[43]使用 Ni-xTi(x=0~50%,原子百分数)合金钎料在1 550℃保温30 min的工艺下对SiC陶瓷进行了钎焊连接。当Ti含量低于25%(原子百分数)时,钎料中的Ni和SiC反应生成了石墨和Ni5Si2;当Ti含量高于25%(原子百分数)时,石墨的生成被抑制,转而在钎缝内生成了TiC。随着Ti含量的升高,SiC陶瓷接头室温剪切强度随之升高,最高可达129 MPa。此外,使用Ni-Ti钎料获得的接头高温性能优异。对于Ni-50Ti,其300℃和700℃时的高温强度分别可达316 MPa和262 MPa,均比其室温剪切强度高,这主要是由于应力的释放和TiC的弥散分布造成的。

Shi等[44]的研究表明,通过添加足量的Si元素,Ni基钎料与SiC之间将转化为非反应性润湿,而且接头抗氧化性能显著提高。Tian等[45]使用含0~10%(质量分数)Ti的Ni-Si基钎料在1 450℃、15 min的工艺下对SiC陶瓷进行了钎焊连接。对于不添加Ti的70.2Ni-29.8Si(质量分数,%)钎料,钎缝内主要由NiSi和Ni3Si2相组成。对于Ni-Si-Ti钎料,除了两种Ni-Si化合物生成外,钎缝内还形成了新相Ni49Ti14Si37。添加Ti元素后,钎料与SiC陶瓷之间仍然未发生明显的界面反应,Ni-Si相的形貌由块状转变为贯穿钎缝内部的长条形。相对于反应性润湿,基于非反应性润湿的钎焊接头对陶瓷母材的损伤更小,但强度相对较低,使用Ni-Si基钎料获得的SiC接头抗弯强度为66~75 MPa。

2.2.5 Ti基钎料

22Ti-78Si(质量分数,%)共晶钎料也是一种典型的非反应润湿高温钎料(共晶温度为1 330℃)。此外,该钎料的平均线膨胀系数较低,一定程度上可减小冷却时接头的残余应力。B.Riccardi等[46]使用22Ti-78Si(质量分数,%)钎料对SiC和SiCf/SiC在共晶温度下保温10 min进行了钎焊连接,SiC陶瓷接头室温剪切强度为50 MPa,SiCf/SiC复合材料接头室温剪切强度和600℃下剪切强度均为70 MPa。用78Si-22Ti共晶钎料所获得的SiC陶瓷接头典型形貌如图7所示,钎缝区域内仍保持了原始的TiSi2和Si构成的共晶组织,没有发生Ti原子向SiC的扩散以及明显的界面反应。

图7 SiC/22Ti-78Si/SiC钎焊接头SEM照片[46]Fig.7 SEM image of SiC/22Ti-78Si/SiC brazing joint[46]

使用Ti-Si钎料也可实现SiC陶瓷的MAX连接。白冬等[47]使用TiSi2粉与Si粉混合制备的膏状共晶钎料在1 400℃及1 500℃的温度下对SiC陶瓷进行连接,升温过程中的共晶液相与SiC反应原位合成了Ti3SiC2相,实现了在真空无压条件下的SiC陶瓷MAX相连接。当保温时间足够长时,焊缝组织甚至能全部转化为Ti3SiC2相,接头剪切强度最高可达162 MPa。

2.2.6 Al基钎料

最常用的Al基钎料为Al-Si基钎料,其优点是Al、Si均有较低的中子吸收截面(Al=0.232 σa/barns,Si=0.171σa/barns),不易产生辐照脆化和尺寸变化。唐清秋[48]使用Al-50Si基过共晶钎料在1 100℃保温10 min的工艺下对SiC陶瓷进行了钎焊连接。当使用Al-50Si钎料时,接头钎缝组织为初生Si和Al-Si共晶组织,其中粗大的初生Si相硬度很高,对接头性能不利,剪切强度仅为73.76 MPa。在钎料中添加一定量的Ti元素后,接头钎缝组织包括初生Si、Al-Si共晶组织和TiSi2相。TiSi2相细化了初生Si相,使用44Al-50Si-6Ti钎料所连接的SiC接头剪切强度为138.98 MPa。当添加一定量的Cr元素后,Cr与Si形成CrSi2相的同时抑制了大块初生Si的形成,大大降低了初生Si的数量及尺寸,使用40Al-50Si-10Cr钎料连接的SiC接头强度可达186.52MPa。

3 结论

SiC陶瓷由于其化学稳定性及优异的高温、耐辐照性能成为一种颇具潜力的事故容错燃料候选包壳材料,然而较差的可加工性能导致其难以一体成型。目前通过采用众多连接工艺及连接材料实现了SiC的连接。

对于固相扩散焊,尽管可以获得耐高温的接头,但连接过程中需要在高温高压下长时间保温,对被焊面质量也有较高要求,压力的使用也加大了其在异形件连接中的应用难度。钎焊是目前SiC连接中最常用的连接方法,在核包壳管连接的应用中颇具潜力,其适应强,钎料体系颇多,可根据不同的服役条件进行不同的选择,而且钎焊过程无需对被焊件施加压力,满足管状材料连接的要求。但钎焊连接仍存在如下难点需要进一步改进:

(1)钎焊连接的基本要求是钎料润湿陶瓷母材。金属钎料通常需要依靠其与SiC之间的反应实现润湿(反应性润湿)。因此,在钎料及工艺参数的选择上需要考虑钎料与SiC陶瓷之间的反应程度。以Ni基钎料为例,若反应过于剧烈,界面处将产生大量的Ni-Si脆性化合物和石墨,致使界面成为接头的薄弱处;加入足量的Si后,非反应润湿虽然可以避免损害母材、增强接头的抗氧化性能,但相对较弱的界面结合力致使接头力学性能通常不如反应润湿。

(2)钎焊接头若应用于核包壳管的连接中,在保证气密性的同时,还需考虑焊缝对恶劣环境的承受能力,如良好的耐高温、耐辐照等性能。因此,应尽量避免采用低熔点、在辐照条件下易活化的钎料。

(3)由于金属钎料与SiC陶瓷之间的热膨胀系数存在较大差异,钎料及工艺参数的改进还需考虑如何优化焊缝组织以缓解残余应力。因而能与SiC陶瓷反应生成塑韧性良好的产物(如MAX相)的钎料是未来研究的重点。

总之,为了充分发挥SiC的优异性能,SiC陶瓷用钎料的设计及工艺参数的优化在保证足够接头强度及气密性的同时,朝着耐高温、耐辐照的方向进行更深入的研究。