聚焦电流和扫描模式对铝合金电子束填丝焊焊缝成形的影响

汤莹莹,王 磊,王 炜,张益坤,夏 春,马丽翠

1.首都航天机械有限公司 工艺研发中心,北京 100076

2.南昌航空大学 航空制造工程学院,江西 南昌 330063

0 前言

铝合金具有较高的强度、良好的耐蚀性和焊接性,在航空航天、车辆、船舶及桥梁等领域应用十分广泛。电子束焊接具有功率密度高、真空环境保护好、焊接速度快、热影响区小、焊缝质量优异、缺陷少、变形小等优点,是铝合金高精密焊接的一种优选方法,尤其在消除焊缝气孔方面有明显优势[1-2]。但电子束的束斑尺寸很小,对待焊件的接头间隙要求非常严苛,按照国家军用标准JB1718A-2005要求一般不得超过0.15 mm,薄壁件焊接最好为无间隙,因此焊前对零件加工精度及装配精度的要求很高,使得一些产品的制造工艺难度及成本大幅提升[3-4]。

近些年,在电子束焊接的基础上衍生出电子束填丝焊接技术,通过在电子束焊接过程中同步向熔池送进焊丝,利用焊丝熔化金属填充间隙,可以大大放宽对焊件接头间隙的要求,进而降低对零件加工精度及装配精度的要求,缩减了产品制造周期及成本,因此在各金属焊接中具有良好的应用前景[5-10]。

在电子束焊接中,聚焦电流和扫描模式联合控制着束流在工件表面的能量分布,对焊缝成形(包括焊缝表面成形及横截面形貌)有重要影响。目前国内外关于铝合金电子束填丝焊的研究较少,为探究聚焦电流和扫描模式对铝合金电子束填丝焊焊缝成形的影响规律,本文基于铝合金试板的表面堆焊试验,采用单一变量法研究了聚焦电流变化和扫描波形、频率及幅值对电子束填丝焊焊缝成形的影响,为电子束填丝焊在实际生产中的推广应用提供参考。

1 试验方法

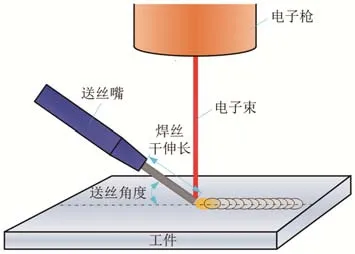

电子束填丝焊接试验采用配有外置送丝系统的德国SST公司KS15-PN150KM型真空电子束焊接设备。电子束填丝焊接示意如图1所示,工件为厚度6 mm的5A06铝合金试板,试验采用表面堆焊方式,之所以采用表面堆焊来研究聚焦电流和扫描模式对铝合金电子束填丝焊焊缝成形的影响规律,是基于以下考虑:(1)聚焦电流和扫描模式对焊缝成形影响的大体规律不会因接头间隙的有无而发生明显变化,表面堆焊条件下的试验结果也能为带间隙接头焊接时的工艺参数优化提供参考;(2)电子束填丝焊接本身因焊丝的添加已引入多个参量,若在不了解一些参量对焊缝成形影响规律的条件下就直接引入接头间隙,不仅会增加各工艺参数之间优化匹配的难度,而且可能会给研究聚焦电流和扫描模式对焊缝成形的影响规律带来干扰。焊丝采用直径1.2 mm的5B06铝合金焊丝。焊接前,清理干净工件和焊丝表面的氧化膜及油污。电子束填丝焊接主要工艺参数的初始值如表1所示。

图1 电子束填丝焊接示意Fig.1 Schematic diagram of electron beam wire filling welding

表1 电子束填丝焊接主要工艺参数初始值Table 1 Initial values of main process parameters for electron beam wire filling welding

本文采用单一变量法研究聚焦电流和扫描模式的变化对铝合金电子束填丝焊焊缝成形的影响,即在一定范围内改变某一参数时,保持其他参数为表1中的初始值。焊接后,使用单反数码相机拍摄焊缝表面成形,然后制作焊缝横截面金相试样,使用3D-vision影像测量仪拍摄焊缝横截面形貌。

2 试验结果及分析

2.1 聚焦电流对焊缝成形的影响

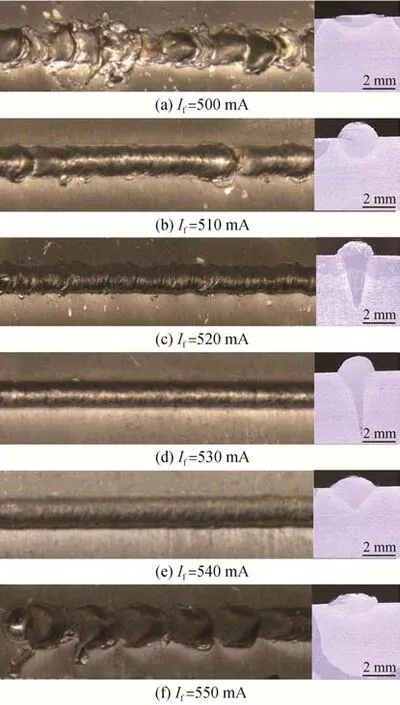

聚焦电流控制着电子束的焦点位置,不同的焦点位置决定了电子束到达工件表面时的能量分布,直接影响到焊丝及工件的熔凝状况,进而影响焊缝成形[4]。不同聚焦电流If的焊缝表面成形及横截面形貌如图2所示。

图2 不同聚焦电流If下的焊缝表面成形及横截面形貌Fig.2 Weld surface formation and cross section morphology under different focusing currents If

根据电子枪的磁透镜原理,对比图2中的焊缝横截面形貌可知,改变聚焦电流对焊缝成形有显著影响。当If=530 mA时,电子束大体处于表面聚焦状态,工件表面的束斑尺寸最小,功率密度最大,在电子束的轰击下工件金属产生针状小孔,形成焊缝深宽比较大,焊缝横截面呈“钉字形”;当If=500 mA和510 mA时,电子束处于下聚焦状态,焦点位置位于工件内部,电子束达到工件表面时的束斑尺寸较大,相同热输入下的功率密度较小,无小孔效应,焊缝形成以热传导为主,焊缝横截面扁平;If=520 mA时,焦点位置在工件内部上移,工件表面的束斑尺寸有所减小,功率密度增大,表现出一定的深熔效应,焊缝横截面呈上宽下窄的“漏斗形”;If=540 mA时,电子束处于上聚焦状态,焦点位置位于工件上方,束流达到工件表面时的束斑尺寸较大,功率密度较小,焊缝形成以热传导为主,焊缝横截面扁平。总体上,电子束偏离表面聚焦程度越大(即散焦程度越大),焊缝横截面越扁平,由于焊丝熔化消耗了一部分电子束能量,同等散焦程度下,该规律比电子束自熔焊更加显著。

对比图2中的焊缝表面成形可知,当If=530 mA和540 mA时,束斑能量密度足以充分熔化焊丝,焊缝表面成形连续光滑均匀;当If=520 mA时,束斑能量密度不足以充分熔化焊丝,焊缝表面成形连续但不够均匀光滑,另外受电子束下聚焦的影响,熔池金属振荡稍微强烈,焊缝周围存在一定飞溅;当If=500 mA、510 mA、550 mA时,束斑能量密度明显不足以充分熔化焊丝,焊缝表面成形不连续且周围存在大颗粒飞溅。总体上,铝合金电子束填丝焊接由于需要兼顾焊丝的充分熔化,相比电子束自熔焊,可选用的散焦范围并不大。为增大束斑对焊丝送进位置的裕度,提高焊接过程的稳定性,铝合金电子束填丝焊接可以适当散焦,但为保证良好的焊缝成形,尤其考虑到下聚焦引起熔池振荡可能产生飞溅,上聚焦、下聚焦与表面聚焦的电流偏差应控制在-5~+10 mA范围内。

2.2 扫描模式对焊缝成形的影响

2.2.1 扫描波形

不同扫描波形下的焊缝表面成形及横截面形貌如图3所示。扫描频率f均为500 Hz,圆形扫描和一字形扫描的幅值为1 mm、椭圆形扫描的幅值为1.2 mm/0.6 mm。可以看出,铝合金电子束填丝焊接在扫描模式下的焊缝成形均不如无扫描的情况;由于电子束在一定范围内进行扫描运动,其能量作用区域扩大,相应的熔池宽度增加,所得焊缝的横截面形貌由无扫描情况的“钉字形”向“漏斗形”转变,焊缝根部趋向圆弧形。对比三种扫描模式,椭圆形扫描时,电子束对熔池的搅拌强度最大,熔池波动最为剧烈,使焊缝表面金属向一侧堆积,且强烈的搅拌易造成焊接过程的不稳定,发生焊缝局部断续的现象;一字形扫描时,电子束束斑垂直于焊缝做往复直线运动,造成扫描轨迹拐点处在短时间内的能量累积高于轨迹中心的能量累积,结果焊缝表面表现为中间低而两侧高的特点,焊缝根部表现为两侧突出的形态特征;相比而言,圆形扫描时的焊缝表面和根部形貌更为均匀。因此,铝合金电子束填丝焊接若需要增加扫描,应优选圆形扫描。

图3 不同扫描波形下的焊缝表面成形及横截面形貌Fig.3 Weld surface formation and cross section morphology under different scanning waveforms

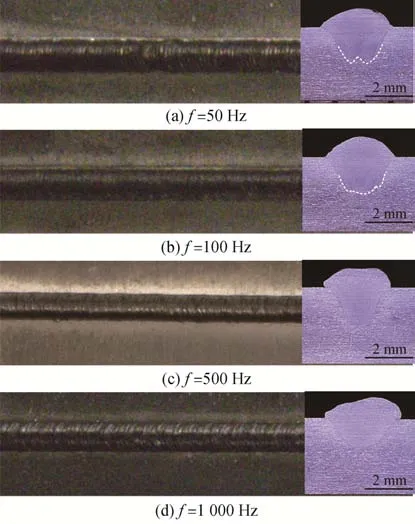

2.2.2 扫描频率

采用圆形扫描,设置扫描幅值A=1.2 mm,不同扫描频率f获得的焊缝表面成形及横截面形貌如图4所示。由图4可知,当扫描频率较小时(50 Hz、100 Hz),尽管焊缝表面成形较好,但由于电子束扫描对熔池的搅拌效果较弱,形成的熔池面积较小,焊缝是由做旋转运动的熔池叠加而成,因此焊缝根部呈波浪状;随着扫描频率增大(500 Hz、1 000 Hz),高速扫描的电子束使熔池形态变成了环形,此时可将电子束束斑视作环形热源,对焊丝末端的加热也更为充分,不仅焊缝表面较均匀、致密,根部的过渡也相对圆滑。

图4 不同扫描频率f下的焊缝表面成形及横截面形貌Fig.4 Weld surface formation and cross section morphology under different scanning frequencies f

2.2.3 扫描幅值

采用圆形扫描,设置扫描频率f=500 Hz,不同扫描幅值A获得的焊缝表面成形及横截面形貌如图5所示。

图5 不同扫描幅值A下的焊缝表面成形及横截面形貌Fig.5 Weld surface formation and cross section morphology under different scanning amplitudesA

由图5可以看出,当A=0.2 mm时,由于电子束的扫描作用较弱,焊缝成形与横截面形貌接近于无扫描的情况;当A增加到0.8~1.2 mm时,电子束扫描才起到明显的作用,焊缝根部呈现圆滑过渡的形态;当A增大到1.4 mm及以上时,过大的扫描幅值可能使电子束对焊丝起到了较强的干扰和切割效应,焊缝表面产生较多的飞溅。另外,过大的扫描幅值也使熔池搅拌效果进一步增强,将熔池中一部分熔体推至熔池边缘,导致焊缝形貌恶化。

由于5A06铝合金熔焊最关注的焊缝问题是气孔缺陷。对于电子束焊接,通过扫描模式引起焊接熔池振荡是抑制气孔的常用方法,根据上述铝合金电子束填丝焊接扫描模式的研究,推荐扫描波形为圆形扫描,扫描频率f=500~1 000 Hz、扫描幅值A=0.8~1.2 mm。

3 结论

(1)铝合金电子束填丝焊接的电子束散焦程度越大,焊缝横截面越趋向扁平,由于焊丝熔化消耗了一部分电子束能量,同等散焦程度下,该规律比电子束自熔焊更加显著。

(2)为增大束斑对焊丝送进位置的裕度,铝合金电子束填丝焊接可采用散焦焊接,但为保证焊丝充分熔化和焊缝成形良好,聚焦电流与表面聚焦电流的偏差应控制在-5~+10 mA。

(3)铝合金电子束填丝焊接采用扫描模式的焊缝成形整体不如无扫描的情况,但通过扫描可以减少焊缝气孔缺陷,相比椭圆形扫描和一字形扫描,优选圆形扫描,因为后者的焊缝表面成形及根部形貌更为均匀。

(4)铝合金电子束填丝焊接采用圆形扫描时,扫描频率在50~100 Hz区间的焊缝根部呈波浪状,在500~1 000 Hz区间的焊缝根部相对圆滑。因此,推荐扫描频率控制在500~1 000 Hz。

(5)铝合金电子束填丝焊接采用圆形扫描时,扫描幅值应控制在0.8~1.2 mm以内,幅值过小时扫描作用不明显,幅值过大时熔池振荡和焊丝扰动大,会导致焊缝成形恶化。