有限元模拟在粉末冶金学课程教学中的应用*

郭 彪,何浩正,李 肖,王正云,宋久鹏,敖进清

(西华大学材料科学与工程学院,四川 成都 610039)

“粉末冶金学”作为金属材料专业的主干专业课程,在学生专业素养培养中占有重要地位[1]。课程主要介绍金属粉末的制备、成形、烧结以及后处理等教学内容。通过该门课程的学习,拓宽学生的专业知识面,让学生了解金属材料及制品的粉末冶金制备方法,理解金属粉末的制备、成形、烧结以及后处理的原理,能够根据需要合理地选择相应的粉末制备、成形、烧结和后处理方法,完成金属材料和制品的制备[2]。

金属粉末的模压致密化成形是粉末冶金学课程的重要内容。掌握金属粉末的模压致密化成形规律对设计和优化粉末冶金零件的模压成形工艺和模具,成形高质量的粉末冶金零件具有重要指导意义。与传统熔铸金属材料的塑性成形过程不同,金属粉末在模压成形过程中既发生塑性流动变形,又发生体积压缩致密化,这两个方面同时受到模压工艺和模具结构的共同影响[3]。因此,金属粉末的模压致密化成形过程比传统熔铸金属材料的塑性成形过程更复杂。

目前,关于金属粉末模压致密化成形部分的课程教学,往往采用基本原理图向学生讲解金属粉末模压过程的宏观受力和密度分布特点。学生无法观察金属粉末模压过程的应力、应变、流动和致密化演变规律,难以理解金属粉末模压致密化成形的内在机制,不利于学生对这部分内容的掌握。此外,采用原理图讲解,对学生的机械识图能力要求较高,而且讲解过程较抽象和枯燥,教学效果不尽如人意。

近年来,有限元模拟技术在材料塑性成形领域大放异彩,将其用于辅助材料制备与加工类专业课程的教学,能够让学生更直观地认识复杂的材料制备和加工过程,帮助学生分析和理解材料在制备和加工过程中的本质规律,进而巩固课堂专业知识[4]。因此,为了更直观地展示金属粉末的模压成形过程,让学生更好地理解金属粉末模压成形的塑性流变致密化规律,进而优化金属粉末模压成形的工艺和模具。论文探索了在“粉末冶金学”课程教学中,教学生运用有限元模拟技术分析粉末冶金零件的模压致密化成形过程,掌握影响零件模压致密化成形的基本因素及其调控方法,在此基础上开展相应的工艺和模具优化设计。这对巩固学生的课程专业知识,促进学生将理论知识应用于工程实践,以及提高学生分析和解决复杂工程问题的能力具有重要意义。

1 齿轮模压成形有限元模型的建立

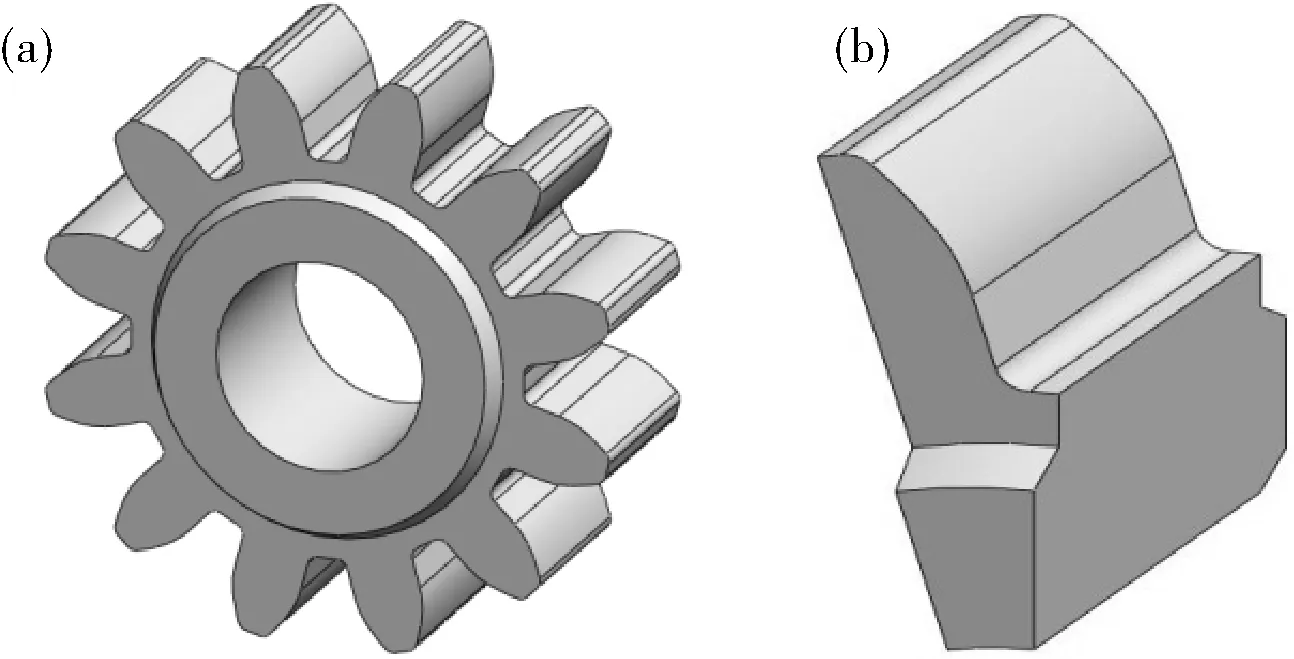

图1 齿轮压坯的完整模型(a)和1/24模型(b)Fig.1 Complete model (a) and 1/24 model (b) of gear compact

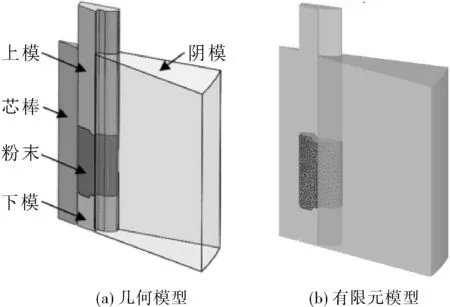

图3 齿轮模压成形模拟1/24模型Fig.3 1/24 model of pressing simulation of gear

在“粉末冶金学”课程教学中,以典型的粉末冶金复杂零件——粉末冶金齿轮为例,开展粉末冶金复杂零件模压成形的有限元模拟教学。首先,教学生采用Solidworks三维制图软件建立齿轮模压成形的几何模型(如图1a所示)。Solidworks软件功能强大,能通过二维CAD草图快速生成三维实体模型,并方便地进行实体模型的装配,是一款简便易学的专业CAD建模软件[5]。学生可以轻松完成齿轮模压成形的几何建模,直观地认识和掌握金属粉末模压成形模具的形状和结构特点。齿轮模压成形的阴模、上模、下模和芯棒的几何模型如图2所示。然后,将压制模具和齿轮压坯的几何模型导入DEFORM-3D金属塑性成形有限元模拟软件,进行齿轮模压成形过程的模拟分析。DEFORM-3D软件是一个基于工艺模拟的有限元软件,可用于模拟和分析各种金属材料的塑性加工过程,能够直观地显示金属材料在塑性加工过程中难以直接观测的应力、应变和致密度分布等关键信息,为揭示金属材料塑性加工过程的本质规律和影响因素提供了途径[6]。学生采用该软件模拟分析齿轮的模压致密化成形过程,能够直观地认识并理解金属粉末模压成形的塑性流变致密化特征及其影响因素,掌握金属粉末模压致密化成形的本质规律。为了提高模拟计算效率,根据齿轮的轴对称性(如图1a所示),以齿轮的半个齿即齿轮的1/24作为计算模型(如图1b所示),组建齿轮的模压成形模型,如图3a所示。将模具的各模型设置为刚性体,金属粉末设置为多孔塑性体并进行网格划分,设置相应的载荷和边界条件,从而建立齿轮模压成形的有限元模型,如图3b所示。本案例教学中,通过二次开发将金属粉末塑性变形的屈服准则和本构关系模型嵌入DEFORM-3D软件作为金属粉末的材料模型。在DEFORM-3D软件的前处理中,将金属粉末初始相对密度设为0.46,上模冲压制速度设为2 mm/s,压制总位移设为8 mm,金属粉末与模具之间的摩擦系数设为0.08[7]。

2 齿轮模压成形过程的模拟分析

将在DEFORM-3D软件前处理中建立的有限元模型提交给软件计算,在软件后处理中查看模拟分析结果。图4为不同压制位移下,齿轮压坯的等效应力、等效应变和致密度分布。可以看出,随着压制位移的增大,粉末压坯受到的压制压力逐渐增加,压缩变形量逐渐增大,压坯密度逐渐提高。通过此部分的实例教学,学生学会采用有限元模拟技术分析金属粉末的模压成形过程,借助美观的彩图和生动的动画,更直观地认识和理解金属粉末模压成形过程的塑性流变致密化规律,更好地掌握“粉末冶金学”课程中粉末压制成形的专业知识。

图4 齿轮模压成形过程不同位移下的等效应力、 等效应变和相对密度分布Fig.4 Equivalent stress, equivalent strain and relative density distributions under different strokes during gear pressing

3 齿轮模压成形工艺和模具的优化

从图4可以看出齿轮压坯的密度分布不够均匀。因此,为了提高压坯的密度均匀性,减少开裂风险,将上模和下模端面的台阶高度从3 mm降低到1 mm,并将上模单向压制改为上模和下模双向压制。采用该优化方案模压成形的压坯的整体密度更高且分布更均匀,如图5a所示。将优化方案应用于齿轮模压成形实验,成功压制出高致密、无裂纹的粉末冶金齿轮,如图5b所示。在此部分案例教学中,学生学会了利用有限元模拟技术优化粉末冶金齿轮压制成形的工艺和模具,将所学的课程知识应用于工程实践,提高了分析和解决复杂工程问题的能力。

图5 齿轮模压成形的模拟和实验结果对比Fig.5 Comparison of simulated and experimental results of gear pressing

4 结 语

将有限元模拟技术引入“粉末冶金学”课程教学,通过Deform-3D有限元软件模拟分析了粉末冶金齿轮的模压成形过程,使学生直观地认识金属粉末的模压致密化成形特点,帮助学生更深入地理解金属粉末模压致密化成形的规律。学生通过案例教学,利用有限元模拟技术对粉末冶金齿轮模压成形的工艺和模具进行优化设计,应用于粉末冶金齿轮的模压成形实验,达到巩固课程专业知识的同时,提高学生分析和解决复杂工程问题的能力。