集成CO 高效利用的煤制乙二醇过程设计与系统研究

周佳会

(河南龙宇煤化工,河南 永城 476600)

引言

2007 年我国开始研究煤制乙二醇项目,并于2009 年正式投产。在十多年的发展进程中,以草酸酯路线为代表的煤制乙二醇工艺日趋完善,但仍然存在一些技术缺陷,比如,一氧化碳不耐硫、利用率低等,对煤制乙二醇项目运行效益造成了较大的不利影响。因此,从一氧化碳集成高效利用视角出发,探究煤制乙二醇过程设计、系统运行方案具有非常突出的现实意义。

1 集成CO 高效利用的煤制乙二醇原料

从集成CO 高效利用视角来看,水煤浆气化车间是煤制乙二醇装置原料气供应方。经除尘过滤后,煤气运行压力、水汽与煤气体积比、温度分别为4.6 MPa、1.40、225 ℃,总摩尔流量则为1 245 kmol/h[1]。水煤浆气化环节粗煤气中不仅包括一氧化碳,而且包括甲烷、二氧化碳、氢气、水、硫化氢、氮气及其他多种物质。根据水煤浆干基、湿基差异,其所含的物质体积比例也具有一定差异。其中水煤浆湿基中一氧化碳体积占比为18.76%,二氧化碳体积占比为8.92%,氢气体积占比为13.59%,水体积占比为58.33%,甲烷体积占比为0.03%,其余为硫化氢、氮气及其他物质;而水煤浆干基中一氧化碳体积占比为45.02%,氢气体积占比为32.62%,甲烷体积占比为0.08%,二氧化碳体积占比为21.41%,水体积占比为0%,其余为硫化氢、氮气及其他物质[2]。

2 集成CO 高效利用的煤制乙二醇过程设计

2.1 CO 耐硫变换

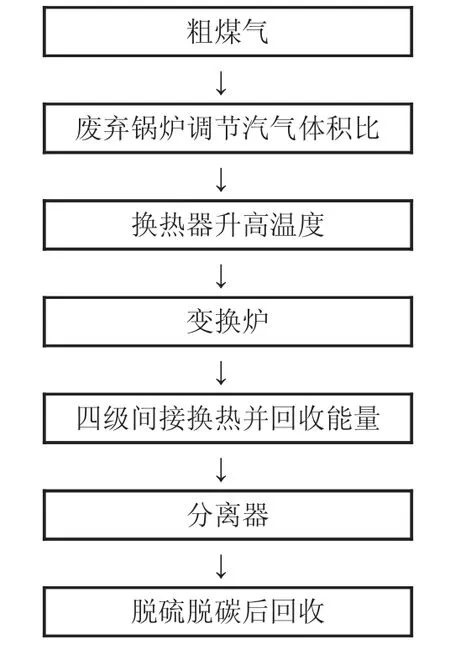

一氧化碳耐硫变换是集成CO 利用的煤制乙二醇的重要阶段,包括低汽气体积比全气量变换、高汽气体积比局部变换两个部分。前者为可逆放热反应,一般需要设定气化装置汽气体积比为1.40,煤气温度为225 ℃。同时为避免源于气化装置的粗煤气直接进入变换炉致反应推动力过大进而加快一氧化碳深度变化、催化床层温升,可以从变换反应推动力控制着手,根据催化剂承受要求,进行一氧化碳变换率、反应温度的控制[3]。为控制一氧化碳变换率,可以将废弃热量回收换热装置增设到变换炉前方,调整煤气汽气体积比达到变换要求,同时调整废弃热量产生锅炉蒸汽压力,将出气化装置煤气低温热能应用到副产下游工段低压蒸汽生产中,满足压力在0.35 MPa 的低压蒸汽生产要求。主要工艺路线,如图1 所示。

图1 低汽气体积比全气量变换流程

如图1 所示,低汽气体积比全气量变换包括废弃锅炉调节汽气体积比、换热器升高温度、变换炉、四级间接换热并回收能量、分离器、脱硫脱碳后回收几个环节。在四级间接换热并回收能量环节,气体温度可以下降到40 ℃左右,在该环节回收的热量可以用于加热变换炉脱盐水、进料气体、中低压蒸汽加热。其中低压蒸汽为0.35 MPa 的蒸汽,而中压蒸汽为1.8 MPa的蒸汽。

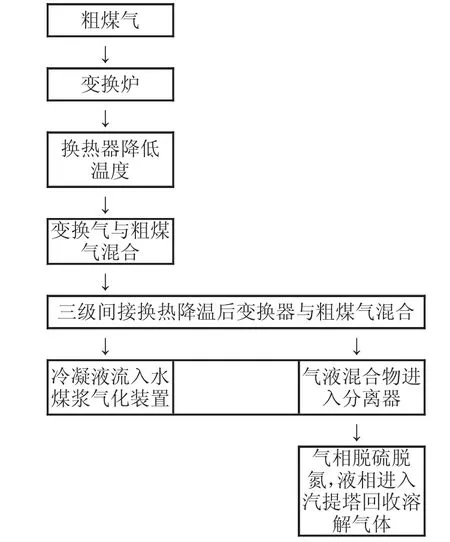

高汽气体积比局部变换主要是根据水煤浆煤气汽气体积比低温活性突出的特点,将源于气化装置的粗煤气划分为两个部分,分别用于经旁路掺和变换后煤气、入变换炉深度变换。进而在煤气汽气体积比降低幅度一定的情况下,调整变换气量、旁路气量比例,促使高汽气体积比变换阶段一氧化碳含量与生产要求相符。但是因旁路内存在一大部分的有机硫物质,在未变换即进入脱硫环节时后续精脱硫环节承受负荷极易超标。

高汽气体积比局部变换流程,如图2 所示。高汽气比局部变换需要事先将源于气化装置的粗煤气划分为两个部分。其中一个部分经变换炉变换、换热器降温后与另外一个部分混合,在换热器降温环节,粗煤气温度为225 ℃,且存在中压蒸汽[4]。两个部分混合后需要经过三级间接换热,流出的气体含量极少(二氧化碳、硫化氢)的冷凝液直接用于水煤浆气化;气体含量较多的混合物则经分离器进行气体、液体分离,分别进入脱硫脱氮、汽提塔回收溶解气环节。

图2 高汽气体积比局部变换流程

2.2 CO 与亚硝酸酯制乙二醇

在CO 与亚硝酸酯制乙二醇过程中,系统包括气液分离单元、羰基化单元、亚硝酸酯再生单元3 个单元,3 个单元首端与尾部相连。耐硫变换后的一氧化碳可经外界进入羰基化反应器,反应器入口设置有在线分析仪,可以实时监测、调控一氧化碳、亚硝酸酯以及一氧化氮等组分浓度。一般系统中一氧化氮开车进入尾声后不需额外增加草酸酯。进而在气相催化后,经气体与液体分离系统完成乙二醇粗分离。循环气体内含有的一氧化氮可以进入亚硝酸酯再生单元生成反应所需的亚硝酸酯[5]。在亚硝酸酯处于较高浓度时,若无氧气存在,则会出现自爆反应,加之温度对羰化反应速率的过高影响,在反应单元温度超出120 ℃时,亚硝酸酯会出现快速自分解。因此,从抑制亚硝酸酯分解视角入手,可以控制反应温度在100 ℃以上、136 ℃以下。

3 集成CO 高效利用的煤制乙二醇系统模拟

3.1 系统模拟环境

水煤浆煤气中不单单具有以一氧化碳、二氧化碳、氢气、硫化氢为代表的轻气体,而且具有甲烷等碳氢化合物,且在一氧化碳变换工段气体压力、温度分别在4.60 MPa、100 ℃以上。因此,在温度超出100 ℃时,根据设备内多极性组分混合、中高压特点,可以根据RK-ASPEN 状态方程的拓展——RK-SOAVE 状态方程(或带有Redlich-Kwong 状态方程的电解质NRTL 模型),进行水煤浆煤气一氧化碳变换集成利用模拟;而在温度处于100 ℃以下时,根据大量水与氨气、二氧化碳融合以及电解质溶液形成特点,可以利用ELECNARTL 物性方法进行模拟[6]。

对于一氧化碳集成利用过程涉及的羧基化反应,主要利用RStoic 反应模块进行模拟,可选择的填装催化剂类型为国产宽温度域耐硫变换催化剂。

3.2 系统模拟结果

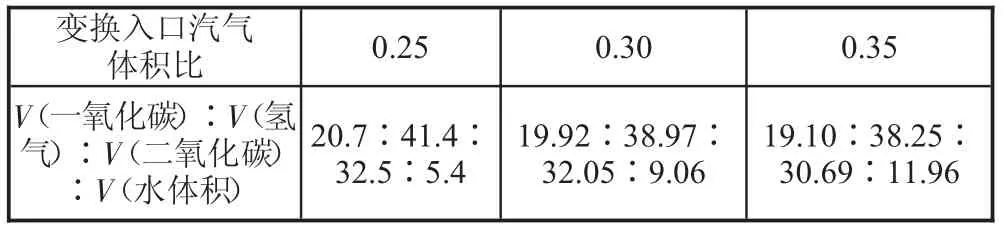

3.2.1 气量变换模拟,如表1 所示

表1 变换入口汽气体积比与出口气体体积间关系

3.2.2 羰基化过程模拟

以羧基化过程为在例,探究一氧化碳与反应物亚硝酸酯配比对煤制乙二醇过程的干扰,得出结果,如表2 所示。

表2 反应物亚硝酸酯转换率、一氧化碳与反应物亚硝酸酯体积比值间关系

如表2 所示,随着一氧化碳与反应物亚硝酸酯比值的升高,反应物亚硝酸酯转换率先向高水平发展后向低水平发展,最高为95%。受化学反应自平衡影响,若利用外界干扰降低一氧化碳进料量,煤制乙二醇反应器入口一氧化碳与反应物亚硝酸酯比值会向低水平发展,亚硝酸酯的单程转换率随着朝着低水平发展。但因系统循环并未进入尾声,在一氧化碳与亚硝酸酯混合物再次循环到煤制乙二醇反应器入口位置时,亚硝酸酯量进一步朝着高水平发展,随之导致一氧化碳与反应物亚硝酸酯比值下降。由此可以初步判定一氧化碳与反应物亚硝酸酯比值控制在最佳比值的低水平会丧失自我调节功能。加之实际生产阶段亚硝酸酯浓度控制处于较高水平,整个系统极易因亚硝酸酯浓度过高而联锁停车。同理,若利用外界干扰降低一氧化碳进料量,煤制乙二醇反应器入口位置一氧化碳与反应物亚硝酸酯比值、反应物亚硝酸酯单程转换率分别朝着低水平、高水平发展,则亚硝酸酯原料损耗量上升,再次回转到煤制乙二醇反应器入口位置时,亚硝酸酯原料、一氧化碳与反应物亚硝酸酯比值均朝着低水平发展,系统可以在最佳比值上某一点进行新平衡的构建。反之,若利用外界干扰提高一氧化碳进料量,则煤制乙二醇反应器入口一氧化碳与反应物亚硝酸酯比值、亚硝酸酯单程转换率将分别朝着高水平、低水平发展,反应损耗的亚硝酸酯降低,再次循环后煤制乙二醇入口位置亚硝酸酯含量逐步提升,系统可以在最佳比值下某一点进行新平衡的构建。基于上述结果,可以选择系统开车前期,将适量的一氧化碳补充到煤制乙二醇生产系统中,促使系统整体处于还原状态,规避催化剂作用下亚硝酸酯催化分解问题。同时将一氧化碳与反应物亚硝酸酯比值控制在最佳体积配比的1.3 倍~1.6 倍左右,充分发挥亚硝酸酯的自我调节能力,规避高浓度报警联锁停车问题。

4 结语

乙二醇是一种应用价值较为显著的石油化工基础原料。煤制乙二醇是乙二醇主要制备工艺,主要反应原理是一氧化氮与氧气生成三氧化二氮,三氧化二氮可与醇类发生化学反应,反应产物亚硝酸酯可在钯催化剂的作用下与耐硫转化后的一氧化碳发生氧化偶联反应,反应产物草酸酯通过气相催化后可以在氢气环境中生成乙二醇。