低温过热器管排泄漏失效分析

郭晓飞

(太原锅炉集团有限公司,山西 太原 030008)

引言

12Cr1MoVG 高压无缝钢管的主要用途是用于制造高压设备中过热钢管、蛇形管、管接头等承压件,使用温度达580℃,12Cr1MoVG 合金管是在优质碳素结构钢基础上,适当加入铬、钼、钒微量元素,从而提高钢的力学性能、韧性和淬透性等各项性能。对于过热器管排用的12Cr1MoVG 钢管热处理交货状态为正火加回火,正火温度980 ℃~1 020 ℃,回火温度720 ℃~760 ℃。显微组织应为铁素体加粒状贝氏体或铁素体加珠光体或铁素体加粒状贝氏加珠光体或全贝氏体,可存在索氏体,不应存在相变临界温度AC1~AC3 之间的不完全相变产物(黄块状组织)[1]。

我公司承接的某热力公司一期项目供热锅炉工程的150 t/h 中温中压煤粉锅炉3#锅炉,注水打压时发现低温过热器弯管处漏水,对泄漏部位取样,分析其失效原因。

3#锅炉于2017 年7 月安装完毕,注水打压检验合格,放水压缩空气吹扫。2017 年10 月至2018 年4 月冬季保暖,2018 年9 月15 日锅炉试运行约1 周,未发现异常,随后停炉。2018 年10 月至2019 年4 月冬季保暖;2019 年5 月17 日3#锅炉分二级一次注水打压时没有压力,检查发现漏水。泄漏处为低温过热器蛇形弯管,部位为下弯头。为此本文分析泄漏原因,总结经验杜绝类似泄露的再次发生。

1 裂纹破坏性试验及原因分析

1.1 宏观试验分析

送检泄漏低温过热器弯管试件,外观检查管子外壁呈棕红色,弯管两侧外壁上存在肉眼可见的泄漏部位,呈裂纹状形态。分别位于直管与弯管交接处,呈环状分布;位于管子内弧侧沿切向分布。

为防止弯管试件在加工过程中产生热影响显微组织的变化,采用电极丝线切割的方式,同时增加了加工精度和试样表面质量,切取弯管的一端得环状试样,并沿弯管纵向均匀地刨分成两半,观察弯管内壁形貌。剖开的低温过热器弯管明显可见多条密集分布裂纹,其切向裂纹呈张开状,说明低温过热器管排在弯制过程中本身可能存在较大的内应力,或在取样过程中受外来机械力影响变形导致。此外,刨开的弯管试件内表面可见棕红色锈蚀区域。通过显微镜对弯管进行表面形态观察发现,外壁裂纹旁呈较均匀的腐蚀;内壁裂纹附近有点蚀坑。

1.2 酸浸试验分析

将线切割切取的弯管环形试样进行酸浸试验,观察其低倍组织及缺陷,采用热酸浸蚀法用温度为70 ℃的1∶1 盐酸水溶液浸蚀7 min,热水刷洗干净并吹干达到预期腐蚀效果,观察横截面低倍组织,其组织致密且无目视可见的夹杂、翻皮、白点、分层等宏观缺陷。

同时,发现环形试样内壁表面由于酸蚀去除锈蚀层,明显可观察到一条较粗的裂纹,大致沿径向分布,呈现有密集分布的极微小裂纹。

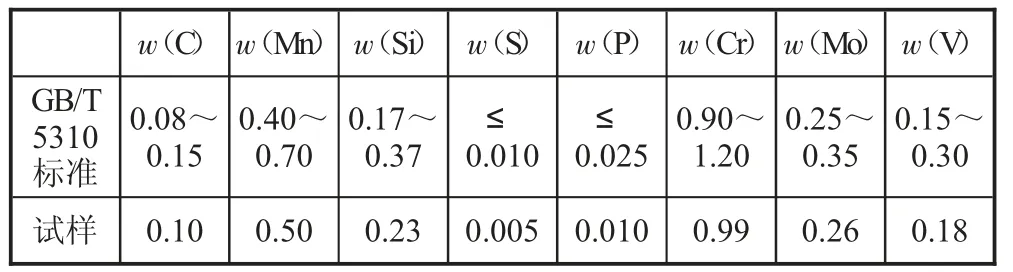

1.3 化学试验分析

低温过热器管排弯管材质为12Cr1MoVG,规格为Φ51 mm×4 mm。采用蛇形线自动弯管机进行冷弯,弯制后未进行热处理。通过直读光谱仪对试样进行分析,实测弯管母材试样化学成分,见表1。

表1 化学成分%

1.4 金相组织检测

1.4.1 基础检验

非金属夹杂:A 类,0.5 级;B 类,0.5 级;C 类,0.5 级;D 类,0.5 级;Ds 类,1.0 级。

组织:珠光体+铁素体,晶粒度等级为7 级。

球化级别:1 级,组织特征为珠光体区域形态清晰,呈聚集形态,碳化物呈片层状,判断属未球化。

通过金相检验及球化评级结果表明,低温过热器弯管纯净度符合标准,金相组织状态符合标准。

1.4.2 径向纵截面检测

在酸浸试验中发现,环形试样内壁表面存在裂纹,裂纹旁明显可见网状沿晶腐蚀形态。镶嵌该径向试样,进行金相检验,浸蚀剂为4%硝酸酒精溶液,通过金相显微镜观察到裂纹起源于弯管内壁,垂直向纵深方向扩展,呈细密分叉形态。

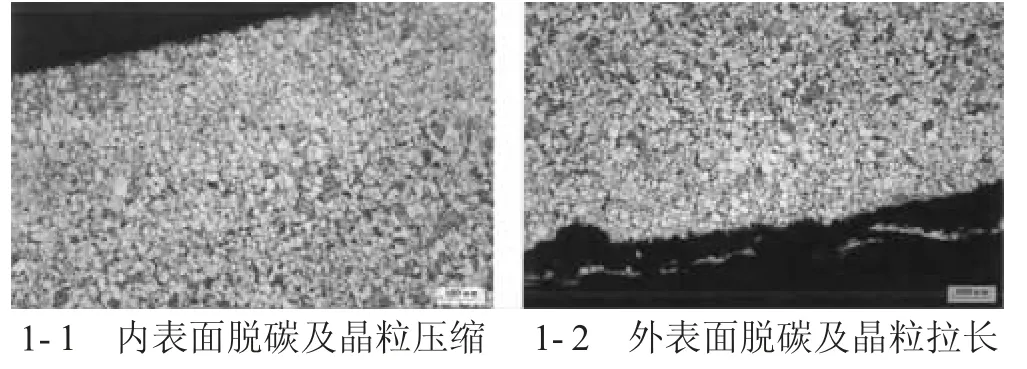

弯管试验内外表面均存在脱碳,内表面脱碳深度约为0.56 mm,外表面脱碳深度约为0.26 mm。弯管内外侧晶粒呈明显冷塑性变形。弯管内表面晶粒呈压缩形态;弯管外表面晶粒呈拉长形态。见图1 所示。

图1 径向试样检测

1.4.3 切向纵截面试样检测

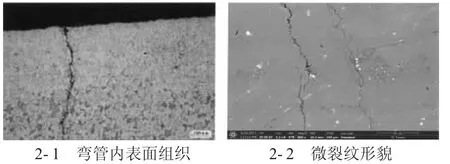

取弯管内侧切向纵截面试样,进行金相检验,浸蚀剂为4%硝酸酒精溶液,观察到内表面密集分布着裂纹,大致呈明显分叉状态。裂纹旁组织无非金属夹杂物;裂纹有的直接起源于外表面,有的起源于表面腐蚀坑。裂纹形态由表面脱碳层向内部延伸,大部分分叉裂纹沿着晶粒的晶界延伸,少量分叉裂纹沿穿晶扩展,见图2-1 所示。

图2 切向试样检测

根据切向纵截面裂纹的微观形态特征,可以确定其为应力腐蚀裂纹。弯管母材无生产缺陷。

1.5 微观断口分析

对低温过热器弯管内表面典型的微观断口进行分析,通过宏观检测低温过热器弯管大尺寸裂纹,微观断口形貌已被锈蚀覆盖,可判断存在较深的裂缝,局部区域尚覆盖着较厚的腐蚀产物,可见内表面细小裂纹,见图2-2 所示。

1.6 其他方面检测

1.6.1 外形测量

低温过热器弯管的成形根据材料、规格、弯曲半径、弯管形状和弯管设备选用热成形(即热弯,包括内侧加热弯及热挤压成形及中频感应加热弯等)或冷弯,弯管的圆度测量弯头顶点上测量的最大外径和同截面上测量最小外径[2],外形测量依据GB/T 16507.5标准要求,实测弯头圆度≤14%,符合考核标准。

1.6.2 壁厚测量

在低温过热器弯管的直管段、弯管内侧和弯管外侧各测量3 个点,通过超声波测厚仪分别测量部分截面的壁厚,检测弯管的实际壁厚:直段壁厚为4.03 mm、4.01 mm、4.06 mm;内侧壁厚为5.22 mm、5.37mm、5.40 mm;外侧壁厚为3.32 mm、3.45 mm、3.70 mm,测量数据结果表明弯管因受冷塑性变形,内侧挤压壁厚增加,外侧拉长壁厚减薄。

1.6.3 硬度测量

在低温过热器弯管试样,同样测量弯管的内侧和外侧的实际硬度,弯管内侧所测得2 个点的硬度值251 HV、246 HV,弯管外侧所测得2 个点的硬度值243 HV、248 HV,该弯管硬度值应满足原材料的性能要求,即依据GB/T5310 要求12CrlMoVG 钢管标准值为135HV~195HV,实际硬度值偏高。

2 讨论与分析

2.1 低温过热器管材质方面

通过对低温过热器管材材质为12CrlMoVG 的试样进行的金相检测,其金相组织正常,晶粒度合格,未球化,且低倍组织观察无原材料轧制过程的缺陷。内外表面存在脱碳的情况。其中弯管母材规格为Φ51 mm×4 mm,弯曲半径R=65 mm,计算得k=R/D=1.27。弯制后未进行热处理。即测得的弯管实际硬度值偏高。低过蛇形管紧凑设计,通常k 值在1.5 左右。随着k 值的减小,弯曲残余应力增大。对于低碳合金钢,k 值较大时可以不进行热处理,较小时应当考虑对弯管做消应力退火[3]。现有的文献推荐界限值为1.4,此次泄漏低过管k 值为1.27。建议根据设备能力对弯管进行工艺评定,冷弯后,建议进行热处理。

2.2 环境及锅炉保养方面

机组锅炉停运时釆用热炉放水,余热烘干的方法,该方法不能确保彻底清理蛇形管内的水,可能会造成管道腐蚀。依据《火力发电厂停(备)用热力设备防锈蚀导则》的要求,余热烘干法只能在锅炉停运时间小于一周的时候,该机组多次长时间停用。属于保护措施不当。

2.3 氧腐蚀方面

在停炉时由于保护不好,尤其下弯头在停炉时积水,点蚀会时常发生。管内的水由于氧的去极化作用,发生电化学腐蚀,在管内的钝化膜破裂处发生氧腐蚀。弯头处应力集中,也促使点蚀的产生。

2.4 应力腐蚀方面

通常应力腐蚀开裂,都与所在的一种或更多的特定腐蚀性物质有依赖关系,但是产生开裂并不总是需要特定的离子,简单的环境就足以引起应力腐蚀开裂。像纯水、氧和其他物质,在简单的环境下也能产生应力腐蚀开裂[4]。

应力腐蚀开裂只在拉应力存在时产生,低过蛇形弯管冷弯后,如果k 值较小,弯后又未进行消应力处理,均会使弯管部位有较大的残余拉应力。

2.5 综合分析

裂纹起源于弯管内壁,裂源处呈现模糊不清的腐蚀迹象,向纵深方向发展;多条裂纹密集平行分布,裂纹呈分叉特征,沿晶或穿晶混合分布;微观断口上有腐蚀产物,显著的二次裂纹或深缝。综合分析认为,裂纹性质属较温和的环境下产生的应力腐蚀。

应力腐蚀有的起源于腐蚀坑,有的与腐蚀坑没有关系,从内表面处直接开裂。截面检测中,氧腐蚀仅存在管子管壁处,并未扩展延伸。反而,应力腐蚀裂纹长短不一,有的已经穿透或几乎快穿透管壁。综合分析认为,应力腐蚀是此次失效泄漏的直接原因。

3 结论

1)低温过热器弯管材质方面纯净度合格,金相组织正常。

2)弯管内壁产生的应力腐蚀是低温过热器弯管泄漏的主要原因,启动和停炉时可能有含氯和氧的水进入管道,弯管在水溶液或受热面局部区域出现游离浓碱,构成了腐蚀环境,同时受到弯管冷弯后存在的残余应力的共同作用产生应力腐蚀,应力腐蚀使金属产生裂纹,从而造成低温过热器弯管的泄漏。