发动机曲轴减振皮带轮的匹配优化研究

欧阳宪林,王功成,左跃

(江铃汽车股份有限公司,江西 南昌 330052)

0 前言

发动机曲轴在实际运转过程中承受的扭矩呈周期性变化。扭矩的不平衡会使得曲轴产生扭转振动(以下简称“扭振”),严重的扭振会使曲轴强度降低;同时,曲轴的扭振也影响前端齿轮系统、配气正时系统的正常工作。因此,研究曲轴扭振机理及减振措施极为重要。

减振皮带轮作为缓解曲轴扭振的主要减振部件,其与发动机曲轴的匹配是影响轴系动力学、噪声-振动-声振粗糙度(NVH)性能、曲轴可靠性的重要因素,合理的曲轴减振皮带轮匹配方案能够明显改善轴系的扭转振幅、扭转应力等,从而有效避免扭振引起的曲轴断裂等故障[1]。

本文采用动力学仿真方法,通过轴系动力学匹配优化计算,兼顾考虑工作温度的影响,选择最佳曲轴减振皮带轮匹配方案。

1 减振皮带轮减振机理

常用的减振皮带轮有2种:硅油减振皮带轮和橡胶减振皮带轮。橡胶减振皮带轮因其结构简单、价格低等特点,常用于小型柴油发动机。本文以4气缸、2.5 L、功率为110 kW柴油发动机为研究对象,该发动机所匹配的橡胶减振皮带轮主要由内圈轮毂、中间层橡胶减振块和外圈惯量环3个部分组成,如图1所示。

图1 橡胶减振皮带轮示意图

影响减振皮带轮性能的主要参数包括转动惯量和固有频率[2],尤其是惯量环的转动惯量与减振皮带轮的固有频率对轴系的扭振影响最大。减振皮带轮橡胶硬度、装配过盈量、工作温度及外部激励等因素都会影响减振皮带轮的固有频率。减振皮带轮主要技术参数的相互匹配,会影响其减振效果。因此,本文通过轴系动力学匹配优化计算,兼顾工艺及零件通用性要求,优选出一种最佳的曲轴减振皮带轮匹配方案。

通过轴系模态分析计算得到不安装减振皮带轮时轴系的固有频率,通过减振皮带轮减振机理,初选减振皮带轮固有频率和惯性环转动惯量;建立详细的轴系动力学模型,通过变量矩阵计算方法,计算得到最佳固有频率和转动惯量;综合考虑使用环境(工作温度及外部激励频率)及零件通用性等因素,对计算所得的减振皮带轮固有频率和减振皮带轮惯性环转动惯量进行适当修正,得到最佳固有频率和转动惯量。

根据减振皮带轮的减振机理[3-4],当减振皮带轮减振效果最佳时,应满足如下关系式:

(1)

式中:fd为减振皮带轮固有频率,单位Hz;fc为曲轴扭振固有频率,单位Hz;i为转动惯量比;Id为减振皮带轮转动惯量,单位kg·m2;Ic为曲轴转动惯量,单位kg·m2。

2 仿真计算分析

运用动力学仿真方法,建立曲轴扭振计算模型,同时以减振皮带轮扭转刚度、转动惯量为变量,以曲轴扭振角度作为目标,采用变量矩阵计算方法,计算最佳扭转刚度(固有频率)和减振皮带轮惯性环转动惯量。

采用动力学软件Excite Designer建立发动机曲轴扭振计算模型,计算可得发动机曲轴扭振固有频率为334 Hz,曲轴转动惯量为0.16 kg·m2。扭振计算模型如图2所示,曲轴扭振固有频率计算结果如图3所示。

图2 扭振计算模型

图3 曲轴扭振固有频率计算结果

减振皮带轮需要满足前端齿轮系统的布局、几何位置限值等要求,因此将减振皮带轮惯量环转动惯量初值选定为0.010 kg·m2,最大值不超过0.016 kg·m2,即转动惯量设定为0.010~0.016 kg·m2。

由式(1)可初步估算出减振皮带轮固有频率初值为260 Hz,并设定其变化区间为250~500 Hz。

减振皮带轮扭转刚度可由式(2)计算:

K=(2πfd)2×Id

(2)

式中:K为减振皮带轮扭转刚度,单位(N·m)/rad。

根据设定的转动惯量及固有频率,由式(2)可以计算出减振皮带轮扭转刚度为25 000~150 000 N·m/rad。

3 计算结果

以减振皮带轮扭转刚度和惯性环转动惯量为变量,以曲轴扭振角度作为优化目标(设定其限值为0.50°),得到符合优化目标限值要求的减振皮带轮扭转刚度和减振皮带轮惯性环转动惯量,如图4所示,曲线包围区域即为符合扭振角度限值的区域。

图4 曲轴扭振优化计算结果

根据减振皮带轮的优化计算结果,综合考虑减振效果及减振皮带轮制造工艺,将惯量环转动惯量确定为0.013 kg·m2。由图4可知,惯量环转动惯量为0.013 kg·m2时,减振皮带轮扭转刚度为25 000~45 500 N·m/rad,换算成固有频率为220~290 Hz。

3.1 工作温度的影响

发动机在实际工作中,通常被放置于发动机机舱中,散热条件有限,所以发动机本身及其附件温度很高。通过实车测试,发动机减振皮带轮实际工作温度一般为65 ℃左右,因此在设计减振皮带轮时,必须考虑工作温度的影响。

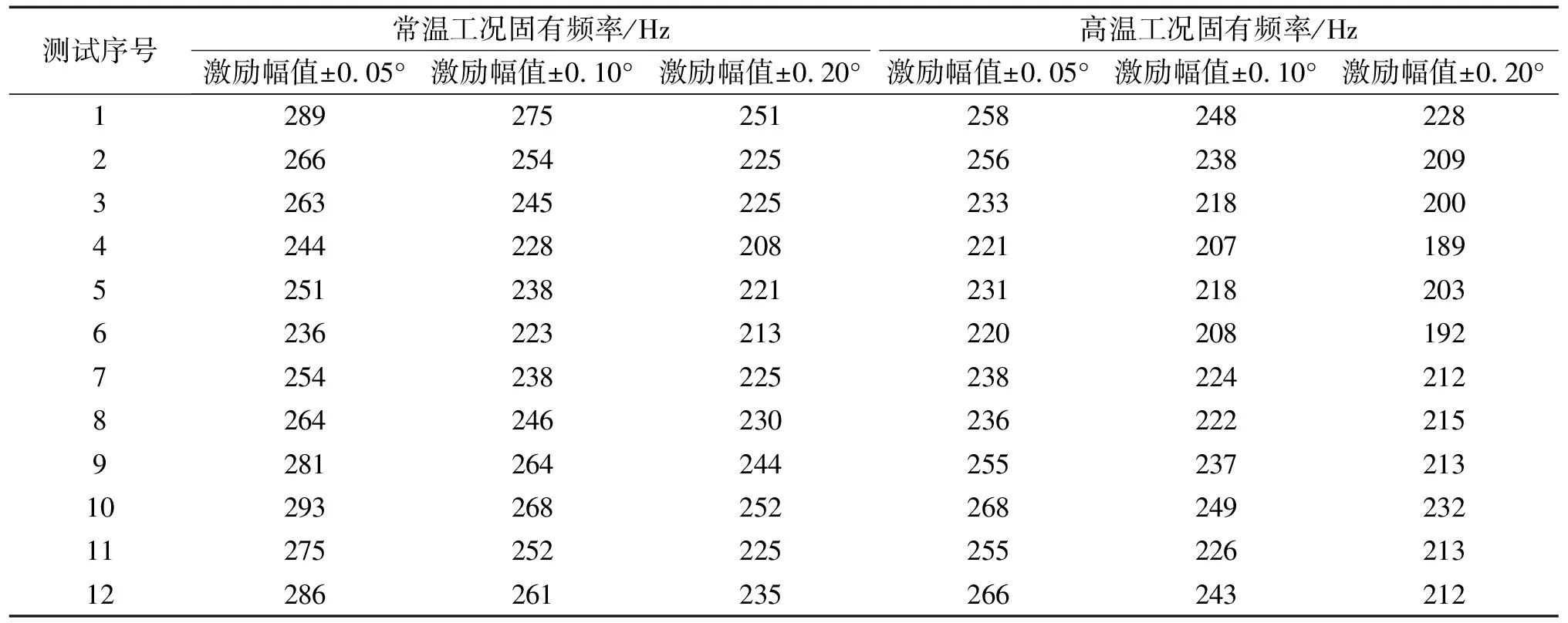

为研究环境温度对减振皮带轮固有频率的影响,在常温(26 ℃)工况和高温(65 ℃)工况下依次选取激励幅值分别为±0.05°、±0.10°、±0.20°进行测试,测试结果如表1所示。

表1 温度对减振皮带轮固有频率影响的测试结果

H=对常温工况和高温工况下减振皮带轮固有频率的分析可知,相比于常温工况,高温工况下减振皮带轮固有频率下降12~30 Hz,且呈正态分布,如图5所示。

图5 高温工况下减振皮带轮固有频率下降值

采用三西格玛准则,对频率下降值进行正态分布分析,得到频率下降值正态分布概率曲线,如图6所示。

图6 频率下降值的正态分布概率曲线

通过优化分析可知,减振皮带轮惯量环转动惯量为 0.013 kg·m2时,固有频率为220~290 Hz。通过测试发现工作温度对固有频率有较大影响,从常温工况到高温工况,频率下降35 Hz左右。因此,在匹配减振皮带轮固有频率时,需要考虑工作温度的影响。最终得到的最佳固有频率为225~290 Hz。

3.2 减振皮带轮验算

针对优选出的最佳固有频率进行轴系动力学分析,以验证曲轴扭振、减振皮带轮耗散功及减振皮带轮扭振角度等指标是否满足设计要求。

鉴于温度升高会降低减振皮带轮固有频率,因此依次选取减振皮带轮固有频率为225 Hz、260 Hz、290 Hz进行轴系动力学分析,得到曲轴扭振角度计算结果,如图7所示。由图7可知,在225~290 Hz,曲轴扭振角度均小于 0.50°,满足曲轴扭振要求。

图7 曲轴扭振角度计算结果

对减振皮带轮进行评估可得,减振皮带轮橡胶扭振角度小于0.65°,如图8所示。减振皮带轮扭振角度主要影响减振皮带轮橡胶的可靠性,根据橡胶强度特性,橡胶扭振角度小于0.90°时,橡胶可靠性满足要求。

图8 减振皮带轮扭振角度计算结果

对减振皮带轮耗散功进行评估,如图9所示。减振皮带轮耗散功主要影响减振皮带轮橡胶耐久性。根据橡胶耐久特性,当减振皮带轮橡胶耗散功小于200 W时,橡胶耐久性满足要求。

图9 减振皮带轮橡胶耗散功

4 结语

结合动力学仿真及变量矩阵计算方法可以方便快捷地进行减振皮带轮选频优化分析,快速找到满足减振要求的减振皮带轮参数设计范围。

开展减振皮带轮固有频率测试,通过分析工作温度对曲轴减振皮带轮固有频率的影响,总结减振皮带轮固有频率变化范围,为不同工作温度下曲轴减振皮带轮设计提供依据。

综合考虑选频优化分析结果及工作温度对减振皮带轮固有频率的影响,最终得到最佳固有频率为225~290 Hz。针对优选出的最佳固有频率,通过轴系动力学分析验证曲轴扭振、减振皮带轮耗散功等指标均满足设计要求。