电催化氧化+气浮处理三元废液的工艺研究与应用

李良

大庆油田有限责任公司第三采油厂油田管理部

近年来,随着我国环保法律、法规的不断完善,油田在生产运行中产生的各类污水、废水无法达到国家或地方的排放标准,直接外排会造成环境污染,从保障生产和保护环境的角度,急需新建处理设施。其中三元驱产生的注入井洗井液、作业返排液、压裂处理液等废液处理工艺尤为匮乏,其洗井、监测、卸液过程见图1。由于三元废液水质成分复杂,含有大量的悬浮物、油类、硫化物和沥青质,乳化程度高、黏度大,处理困难[1],目前油田多采用自然沉降收取上清液的方式进行处理,虽暂时缓解了环保压力,但对后端污水处理系统造成冲击影响,给油田生产系统平稳运行带来很大压力。因此,开展三元废液处理工艺技术试验攻关,尽快实现工业化,有效解决三元废液的处理问题,对于保护油田环境及油田生产的可持续发展,具有十分重要的意义。

图1 洗井、监测、卸液过程Fig.1 Well flushing,monitoring,and liquid unloading process

1 三元废液处理基本情况

1.1 三元废液成分分析

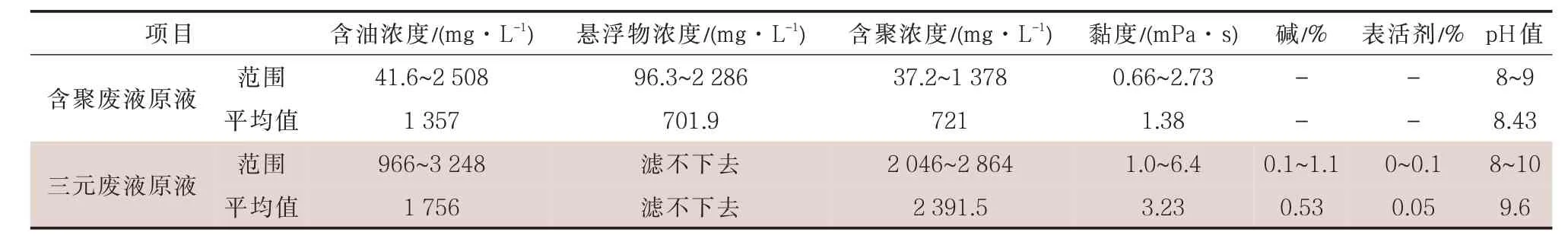

通过对三元洗井液、聚驱洗井液(图2)进行对比化验分析,发现三元洗井废液成分复杂,含油浓度平均值高30%,含聚浓度平均值高231%左右,黏度平均值高134%左右,pH 值平均值为9.6[2](表1)。

表1 三元废液与含聚废液成分对比分析Tab.1 Comparative analysis of components of ternary waste liquid and polymer containing waste liquid

图2 起管柱、洗井过程中产生的三元废液Fig.2 Ternary waste liquid generated during string pulling and well flushing

1.2 现有处理工艺的不适应性

目前油田含油污水主要采用“沉降+过滤”处理工艺,深度污水主要采用“两级过滤”处理工艺,地面污水主要采用“沉淀+过滤”处理工艺。污水站处理工艺流程见图3。

图3 污水站处理工艺流程Fig.3 Process flow of sewage treatment station

由于三元废液成分复杂、杂质含量高、乳化严重,尤其是黏度较其他废液平均值高134%左右[3],延长了沉降工艺的沉降时间,大大增加了过滤工艺的运行负荷,导致现有的污水处理工艺不适用于处理三元废液,因此要进行处理三元废液,首先要降黏。

1.3 技术瓶颈

(1)成本限制。随着油田的发展,三元废液的产生量将逐年增加,如与日常生产污水融合后,再将其处理成合格污水,则需要使用大量药剂,投入成本增加。

(2)主流技术发展方向限制。当前的主流技术为药剂法、生物法两种,通过使用药剂或利用微生物实现降黏的作用,但由于在降黏过程中,会释放大量热能[4],在处理含油污水过程中存在安全隐患。

(3)环保风险的影响。随着我国环保法律、法规的不断完善,现阶段油田在生产运行中产生的各类污水、废水无法达到国家或地方的排放标准,直接外排会造成环境污染。如果不进行任何处理,直接作为调剖剂注入地层,不仅不符合环保要求,还存在地层堵塞、污染地下水源等风险。

1.4 技术现状

(1)药剂法。当前的主流技术主要是采用氧化型降黏剂,通过药剂的强氧化作用,使三元废液中的聚合物长分子链断裂,从而达到降黏的作用,降黏后再进入普通污水站进行“沉淀+过滤”处理[5]。由于强氧化剂在断链过程中会释放大量热能,在处理含油污水过程中存在安全隐患。

(2)生物法。“特种微生物强化处理”(以下简称“微生物”)法以微性生物菌剂为依托,根据各种污水水质特性进行菌种筛选、配伍。通过对含聚污水进行诱导、驯化、筛选得到特种微生物菌种,以丙烯酰胺、污油等有机物为碳源,氨为氮源,通过水合、活化、氧化、还原、合成,小分子链丙烯酰胺降解为水、二氧化碳、氨和丙烯酸残体,达到使污水降解、净化目的。但由于三元废液pH 值平均值为9.6,超出了微生物的适应范围(pH 值7~9),因此微生物处理存在一定的不利影响,而通过加酸化剂调节,在酸碱中和过程中,也会释放热能,因此也不适用[6]。

(3)调剖法。将三元立式容器清淤,压裂返排液、作业返排液及洗井液等三元废液作为调剖液,回注地层,由于未进行任何处理,所以成本极低,但存在堵塞地层、污染环境等风险[7]。

2 解决方案

2.1 降黏方式的改进

药剂、微生物两种主流方法处理三元废液的目的就是实现对结构稳定的高分子有机污染物及聚合物进行开环、断链、降解,使大分子有机物转化为低分子碎片,起到降黏、降聚的作用,为后续工艺提供良好的预处理。但由于以上两种方法在降黏过程中会释放热能,存在安全隐患,此次采用电催化设备来进行降黏[8],同时将废液处理与日常生产设备进行区分,实现废液专项处理,降低整体进入生产系统造成成本增加的问题。

2.2 电催化技术原理

水在反应器内与阳极接触,在电化学作用下产生大量活性极强的羟基自由基(·OH),由于·OH氧化能力极强,几乎可以无选择的将任何物质矿化。通过加合、替代、电子转移、断键等反应,使水中难降解的大分子有机物氧化降解成为低毒或无毒的小分子物质,甚至直接矿化为CO2和H2O。阴极在电流的作用下通电,电极板将水中带正电荷的物质进行还原,保证出水电位平衡[9](图4)。

图4 电催化氧化反应器结构、反应图Fig.4 Structure and reaction diagram of electrocatalytic oxidation reactor

反应器阴极主要发生吸附、还原反应。

反应器阳极主要发生催化氧化、氧化反应。

反应式为:

其中:CODcr 降解的反应式为:

T-N 的去除,则需要分别在阳极发生氧化反应、阴极发生还原反应,分步去除。

2.3 气浮技术原理

气浮技术主要通过空气在一定压力下溶于水中并呈饱和状态,然后使水中压力骤降,溶解的空气以微小的气泡从水中析出,使其与污水中接近于水的固体活液体微粒粘附,达到去除水中杂质的目的[10]。大罐气浮、橇装气浮装置见图5。

图5 大罐气浮、橇装气浮Fig.5 Large tank air flotation and skid-mounted air flotation

2.4 应用方案

处理三元废液,首先要降黏。采用电催化氧化+气浮工艺,将有效解决其他方法的不适用问题。为了验证次方法的使用性,采购电催化破胶、电絮凝气浮2 个主要模块,对三元废液进行处理。主要设备见表2,现场照片见图6。

图6 电催化破胶模块、电絮凝气浮模块Fig.6 Electrocatalytic gel breaking module and electrocoagulation air flotation module

表2 设备明细Tab.2 Equipment list

3 应用效果与市场前景

为检验电催化氧化+气浮工艺能否处理三元污水,在某厂三元污水站开展现场试验。现场试验证明该技术可实现三元污水处理达标,同时由于处理后的污水中含有羟基自由基,能够起到很好的灭菌作用。

为检验电催化氧化+气浮工艺能否处理三元返排液,在某厂压裂返排液处理站开展现场试验。现场试验证明该技术可以实现三元返排液达标处理。

从现场试验来看,应用“电催化氧化+气浮”工艺,可实现三元废液含油浓度、悬浮物浓度均低于20 mg/L,同时硫酸盐还原菌小于100 个/L,充分满足油田污水回注要求(图7)。

图7 电催化氧化+气浮用于三元处理试验效果Fig.7 Experimental effect of electrocatalytic oxidation+air flotation in ternary treatment

电催化氧化+气浮工艺可实现三元污水、返排液的处理,同时不需要添加杀菌剂。由于前期三元污水只能暂存、拉运至污泥处理站进行处理,吨液处理成本为550 元/m3,按每年7 000 m3产生量计算,为385万元;而该处理工艺运行费用为5.82元/m3,折合年成本4.07 万元,年节约成本380.93 万元。同时,该技术可以实现三元措施的全面实施,增加三元压裂100 井次,提高产量3.9×104t。该工艺改善了三元废液暂存的现状,注水干线冲洗等水质提升措施可有序开展,解决了三元废液暂存的环保难题。同时,随着三元开发规模不断扩大,具有极大的经济潜力,社会效益明显,对油田开展三元开采后的废液处理具有指导意义。

4 结论

(1)现场应用表明,电催化氧化+气浮工艺各单元运行状态稳定,最终出水指标可实现三元废液含油浓度、悬浮物浓度均低于20 mg/L,同时硫酸盐还原菌浓度小于100 mL-1,充分满足油田污水回注要求。

(2)该处理工艺解决了三元注入井洗井液、作业返排液、压裂处理液无法接收处理的难题,同时操作简便、设备占地面积小、无二次污染。

(3)该处理工艺将废液处理与日常生产设备进行区分,实现废液专项处理,降低其整体进入生产系统造成成本增加的问题。

(4)该处理工艺可实现三元污水、返排液的处理,改善三元废液暂存的现状,同时不需要添加杀菌剂,具有极大的经济潜力。