采油厂节能降耗措施综合应用及效果分析

张伟 王博 沈玺琳

1大庆油田有限责任公司第一采油厂

2中国石油玉门油田分公司老君庙采油厂

2021 年,大庆油田第一采油厂高度重视节能工作,创立了新阶段七项工程之一,即节能降耗创效工程。这是构建第一采油厂新时期改革发展的重大举措,是落实“三件大事”、践行“四条要求”、靠实“五项措施”、建设高质量采油厂的必然选择,是第一采油厂数字化转型、智能化发展的必由之路。在公司和厂领导、机关部室的大力支持,各职能单位的全力配合、各基层单位的鼎力落实下,节能降耗工作高质量开展,天然气与电量使用合理,优化控制能耗指标持续向好。

1 基本概况

1.1 能源消耗总量及单耗指标

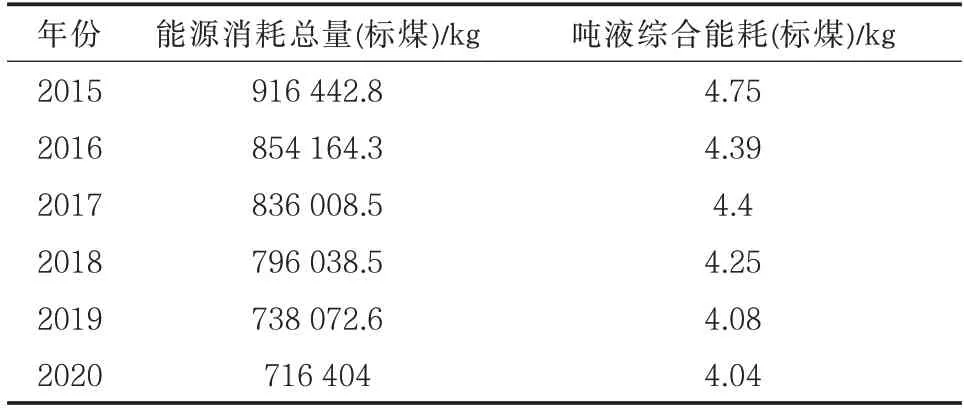

“十三五”以来,第一采油厂能源消耗总量逐年递减,2020 年能源消耗总量为716 404 kg 标煤,相比2015 年降幅21.8%;吨液综合能耗指标2020年为4.04 kg 标煤,降幅达到14.9%(表1)。

表1 第一采油厂能源消耗及吨液能耗统计Tab.1 Statistics of energy consumption andconsumption per ton of liquid in No.1 Oil Production Plant

1.2 能源消耗总量中天然气量与电量的占比

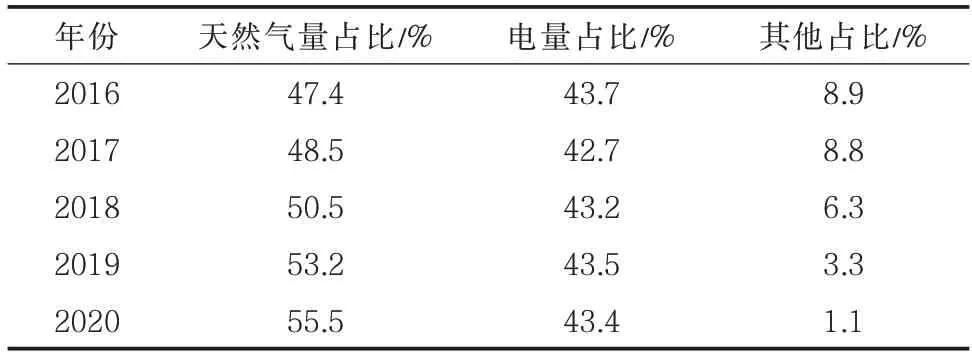

能源消耗总量中天然气量和电量的占比较高,天然气量占比在47.4%~55.5%,电量占比在42.7%~43.7%,合计占比在90%以上(表2)。

表2 天然气量与电量占比统计Tab.2 Statistics of the proportion of natural gas and electricity

1.3 各系统总能耗与耗电的占比

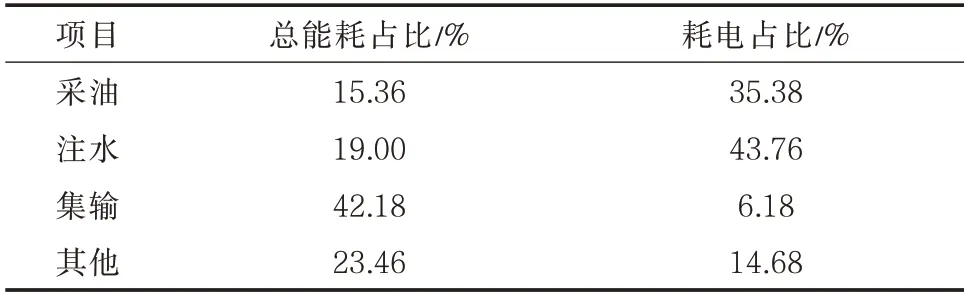

第一采油厂主要能耗系统分为采油、注水、集输、其他四个方面。能耗占比显示,集输以耗气为主,耗电占比较低,总能耗占比达42.18%;注水和采油总能耗占比较低,耗电占比较高,分别达43.76%和35.38%(表3)。

表3 各系统总能耗及耗电占比统计Tab.3 Statistics of total energy consumption and power consumption proportion of each system

2 节能降耗具体做法及其效果

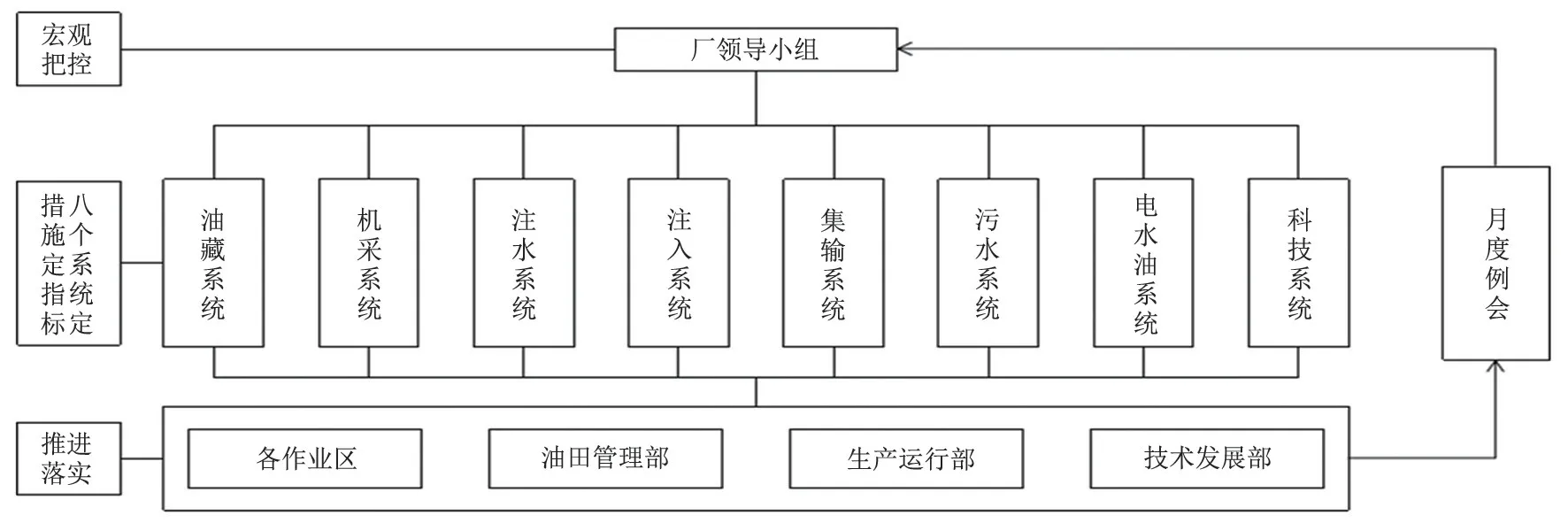

创新“地面+井筒+地下”的立体节能管理模式[1](图1),厂领导小组宏观把控,建立“八大系统”管理构架,定措施定指标,搭建“月度例会”分析平台。围绕“产量”一个中心,机关部室及油气生产单位负责推进落实,实现全厂一心共同推进,系统间统筹协作,共同打造节约型、效益型采油厂。

图1 节能工作管理模式示意图Fig.1 Schematic diagram of energy conservation management mode

2.1 油藏系统加强源头管控

通过技术研判综合分析,控制无效注水,控制高含水井层产液,减少系统用能。通过注水井控水调整、封堵套损层停注[2]、层段重组细分、注水井浅调剖、精准分层调整、注入井深度调剖、加大细分调整7 项措施,降低无效注水量165.3×104m3;通过周期关控采油、实施井组堵水、双高井下调参、高含水井周期关控、高含水高采聚下调、大孔道机械堵水6 项措施,控制无效产液量432.9×104t。措施工作量大,终止率高,各类作业共终止3 592口井,被迫控注水量1 081.5×104m3,控产液量361.4×104t。2021 年上半年该厂注水量低于公司计划498×104m3,产液量低于公司计划372×104t。

2.2 机采系统优化运行

在机采参数优化方面,开展治理供液不足、优化举升方式[3]、优化机采机型、优化采油电机4 项工作;在提高系统效率方面,开展调整平衡、盘根松紧、皮带松紧3 项工作。这7 项工作,共实施11 186 井次,节电1 657×104kWh(表4)。

表4 各项措施节电率统计Tab.4 Statistics of power saving rate of various measures

2.3 注水系统提高注水泵运行效率

在注水系统,依据区域供需压力差异,优化减少注水泵运行[4],日少开5.6 台;在满足开发生产需求前提下,减少钻降区开泵台数20 台;为使注水量与生产相匹配,适时实行注水泵减级3 台,共节电957×104kWh。

2.4 注入系统优化母液熟化时间,分组分压注入

(1)优化母液熟化时间[5]。适当减少熟化时间不影响母液配制质量,以聚中一配制站为试验先导,扩大到聚南一配制站,熟化时间由120 min降至90 min。

(2)量化系统运行参数。明确分组分压注入法,量化变频运行参数,降低注入系统用电单耗。站内单井注入压力的差异超过1.5 MPa,柱塞泵运行频率控制在25~40 Hz 之间。

2.5 污水系统提高泵效,动态调整反冲洗参数

根据来水液量、单台设备处理能力,动态调整升压泵、外输泵、收油泵运行频率和使用数量,实现“减泵运行、间歇起泵”,提高设备运行效率,控制无效运行,共优化34 站次。动态调整反冲洗[6]“时间、强度、周期”3 项参数,实现反冲洗精细化管理,实施67 台次,共节电90.3×104kWh。

2.6 集输系统实施举措

2.6.1 系统优化简化

对集输系统3 座站场进行合并优化,降低运行能耗的同时提高了系统负荷率[7]。中513 转油站、中506 转油站合并至中515 三元转油放水站,中十五联转油站产液直接输至中一联转油站处理,取消聚中一放水站,减少定员24 人,年节气106.69×104m3。

2.6.2 低温集输

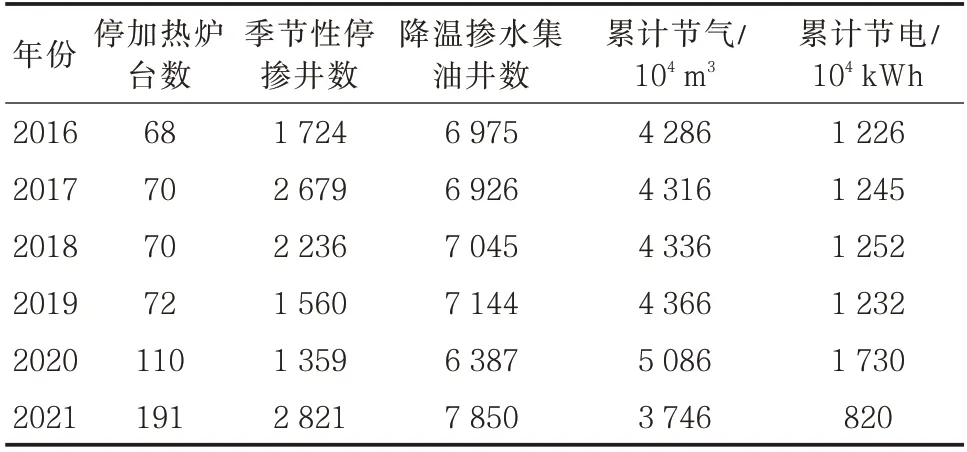

结合节能降耗创效工程的开展,分析历年已停掺井的回压变化情况,综合热洗与清蜡的现场反馈,扩大油井季节性停掺和掺常温水范围,降低掺水温度和掺水量,季节性停运加热炉,合理调整运行数量。措施后,平均年节气4 351×104m3,年节电1 250×104kWh(表5)。

表5 历年低温集输开展情况统计Tab.5 Statistics of low temperature gathering and transportation over the years

控制掺水量和掺水温度,调整掺水泵运行。按照集输节能实施方案安排,中转站在满足所辖单井掺水量及掺水压力前提下,合理调整掺水泵运行台数,与2021 年初对比多停运掺水泵70 台,累计节电820×104kWh。

2.6.3 应用供热新技术

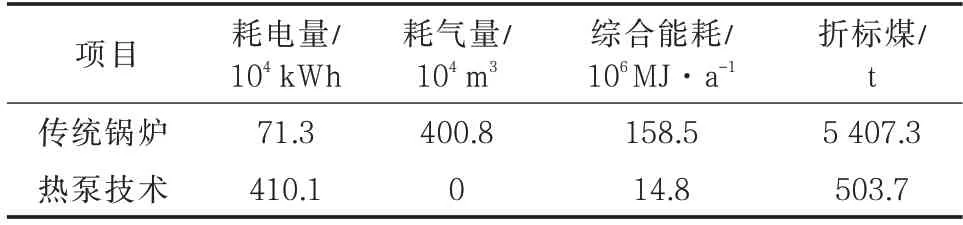

2020 年,新中一污水站新建热泵站1 座,替代新中一污水站周边5 座锅炉房,以该站深度污水为低温热源实施集中供热,节省能耗4 903.6 t 标煤(表6)。

表6 节能情况统计Tab.6 Statistics of energy conservation

2.6.4 应用节气技术

新建信息化管理集控装置35 套,在其运行过程中进行全自动状态检测、监测、智能诊断,实现高效管控,降低运行成本。每台装置每日可节气100 m3以上,节约维修维护费用112 万元。

应用机械自动除垢加热装置[8]28 台,实现运行7 年至今零烧损。及时加药及清淤提高炉效,烧损率降至2.5%。

2.6.5 优化站场采暖

站场共有暖气片10 666 片,平均每年采暖耗气量约8 000×104m3,占比近27%。站场各功能间停运2 391 组、拆 除860 组,停 运(拆 除)率30.48%。根据气温变化,适时调控室温,降低天然气用量。实施以上措施后,年节气量约377×104m3。

2.6.6 推进数字化建设

数字化油田建设[9]有序开展,有效实现节能降耗。

(1)南I-1 联合站实施集中监控。减少岗位4个,拆除值班室散热片29 组;泵房、操作间拆除散热片18 组;游离水油水出口优化控制参数,含水率由20%降到10%左右,降低加热炉耗气;3 台热水锅炉更换为2 台高效加热炉。实施以上措施后,耗气量年减少57.46×104m3。

(2)变电所无人值守。取消采暖设施,日均节电9 972 kWh。

2.7 持续开展节能管理工作

2.7.1 注水电动机换热器清理

生产保障大队配合完成15 台电动机30 个换热器清洗,矿自行对44 座稀油站换热器进行春、秋两次清理,提高了换热效果。

2.7.2 机泵设备维护

保持机泵设备及节能设施完好,合理优化机泵运行,发现问题及时处理,降低系统用电单耗。

2.7.3 照明用电精细管理

在满足安全生产条件下,可适当控制照明灯开启数量,巡检时全部开启。根据季节变化,动态调整场区、泵房及值班室照明灯开关时间。

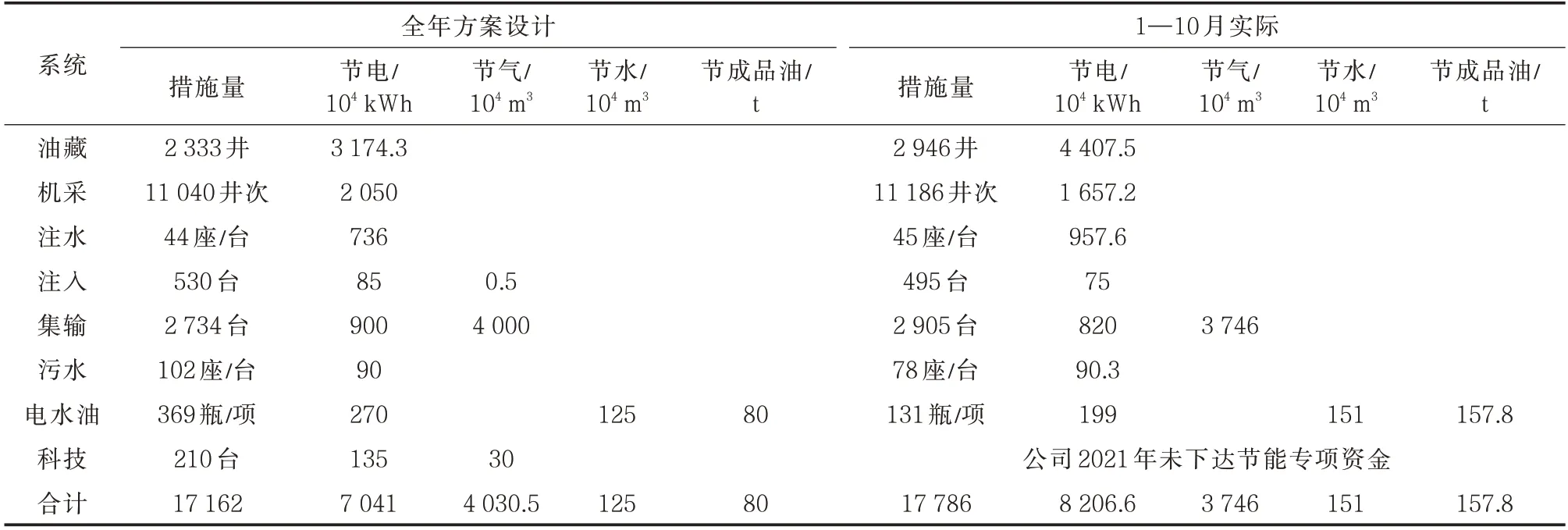

通过各系统共同努力,节能降耗打造了良好态势。作业终止及钻降等被动控制的注水量和产液量节电占总控水控液节电总量的36.9%,扣除被动贡献电量,采取各项措施后共节电约8 200×104kWh,较好地完成计划目标(表7)。

表7 2021 年1—10 月节能工作量汇总Tab.7 Summary of energy saving workload from January to October 2021

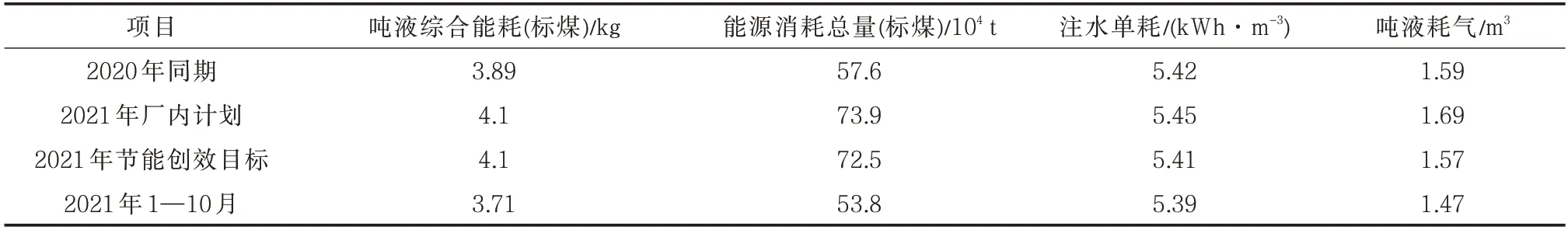

坚持立体节能降耗管理模式,各项能耗指标好于2020 年同期水平,且优于2021 年初目标(表8)。

表8 节能指标完成情况统计Tab.8 Statistics of completion of energy saving indicators

3 存在的问题

3.1 实际运行与建设规模不匹配

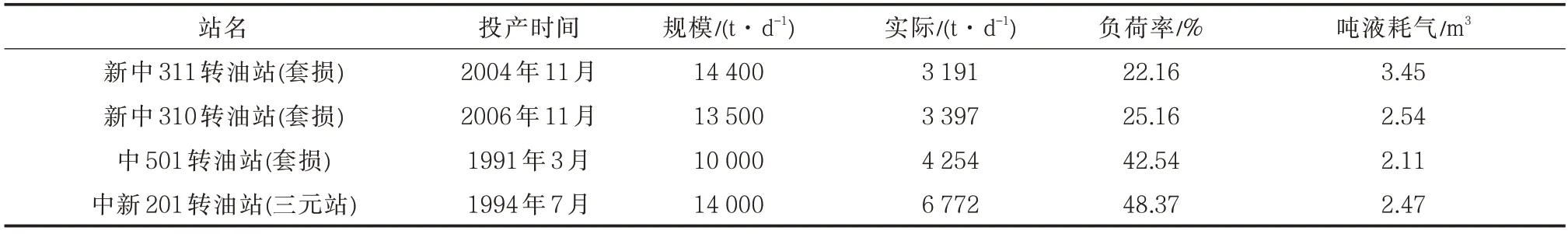

近年油田开发产量递减、上下返区块产液量降低及老区块套损等各类因素,导致部分站低负荷运转,致使天然气单耗居高不下(表9)。

表9 低负荷高耗能站所统计Tab.9 Statistics of stations with low load and high energy consumption

3.2 管道老旧腐蚀穿孔

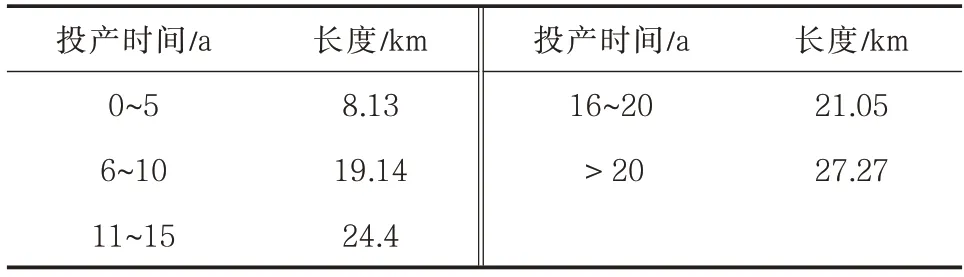

萨中开发区投产年限长,天然气管道运行超过20 年的占27.27%。2020 年,天然气管道累计穿孔102 次,泄漏量达到10 000 m3,造成较大集输损耗,个别管线年穿孔4~6 次(表10)。

表10 天然气管道投产年限统计Tab.10 Statistics of production life of natural gas pipeline

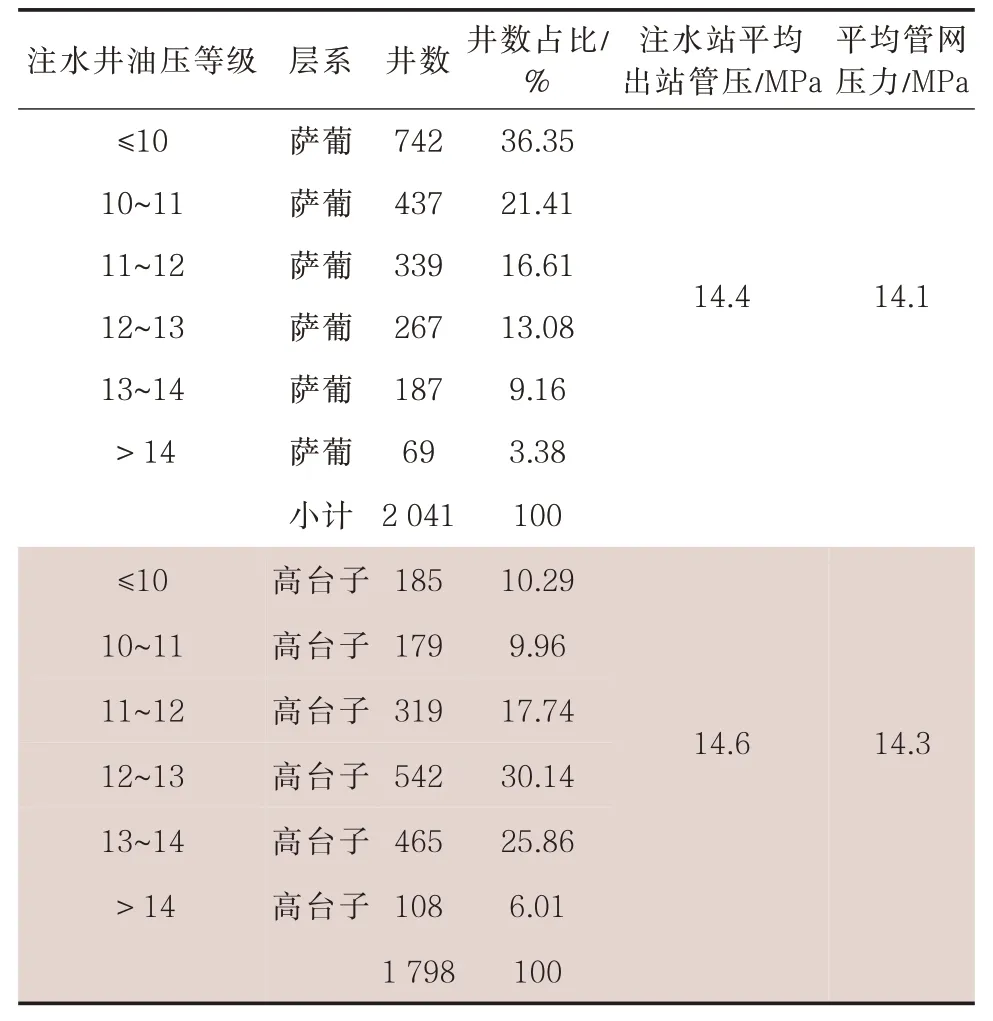

3.3 注水管网压力不均

每套管网都有一定的注水干线,干线所辖注水井的油压也不相同[10]。为保证所有注水井的正常生产,注水站提供的注水压力要以干线所辖注水井的最高注水压力为基准(表11)。

表11 注水干线不同级别压力井统计Tab.11 Statistics of pressure wells at different levels in water injection trunk line

3.4 机采系统存在低效耗电

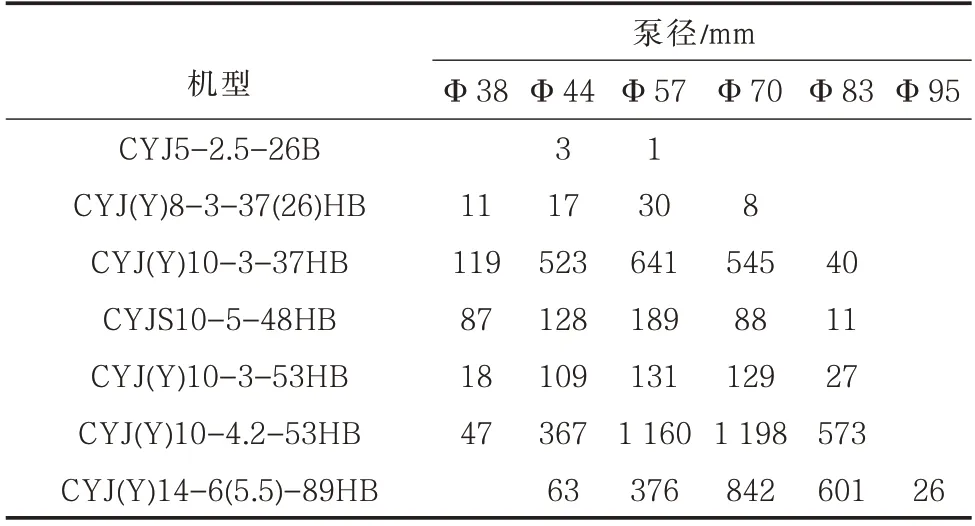

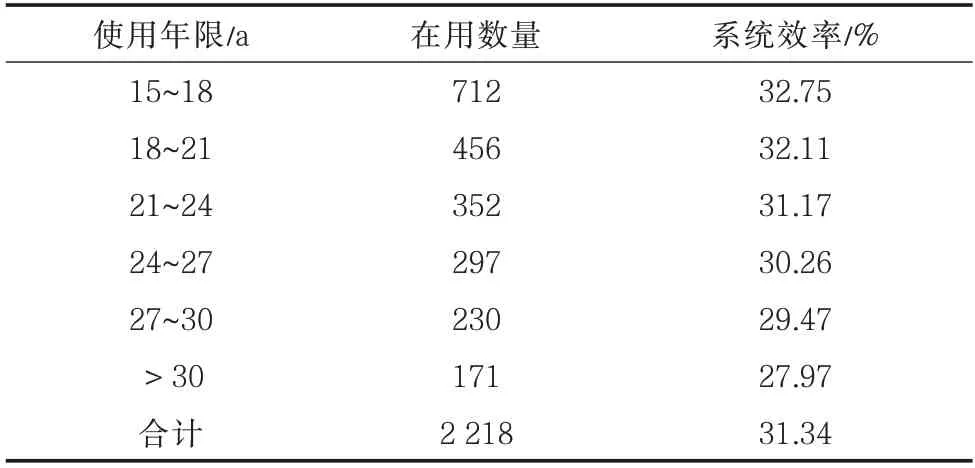

主要问题包括:机型与泵径匹配不合理井较多(表12)以及抽油机井老旧设备井数多(表13)。

表12 抽油机机型与泵径匹配情况统计Tab.12 Statistics of matching between pumping unit model and pump diameter

表13 15 年以上抽油机系统效率分级统计Tab.13 Classification statistics of pumping unit system efficiency with production life more than 15 years

4 下一步重点工作

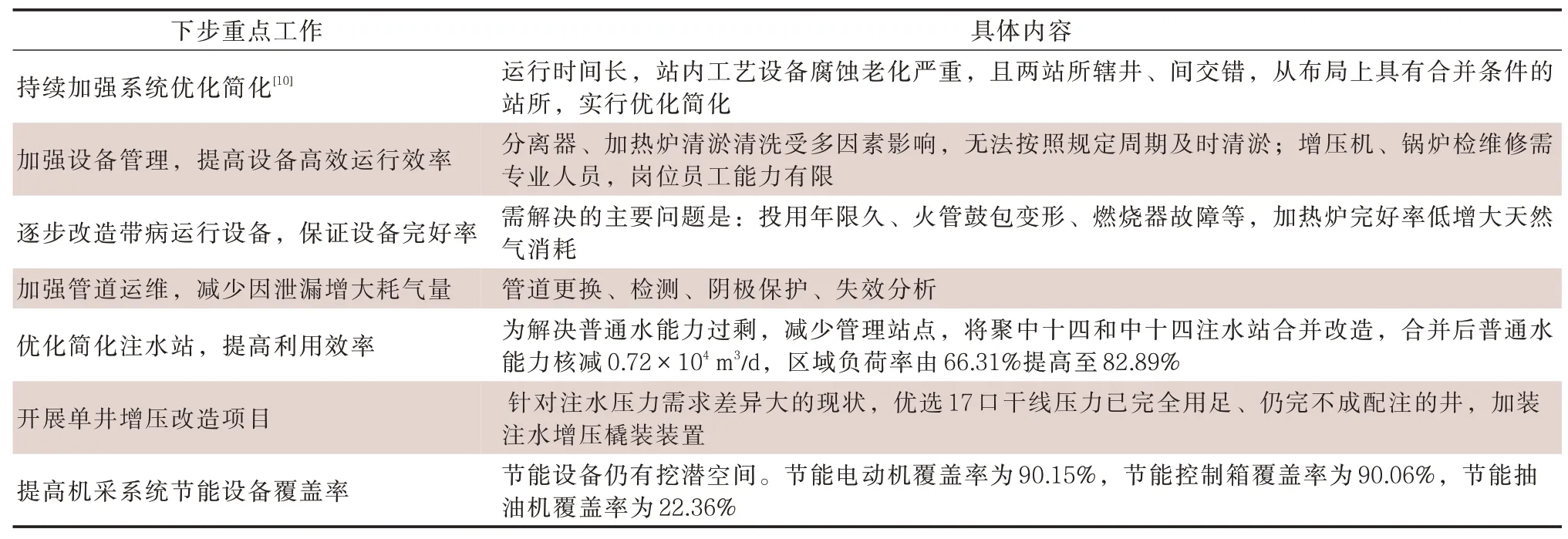

针对上述存在问题,充分结合油藏系统、机采系统、注水系统、集输系统,明确下步重点工作,以解决能源的低效无效利用,实现节能降耗及节电目标(表14、表15)。

表14 下步重点工作统计Tab.14 Statistics of key work in the next step

为落实上述重点工作,进一步降低低效无效消耗,对年度工作量进行预测,制定6 项措施,需要资金支持11 755 万元,在2022—2025 年实施,预计可节约天然气367.5×104m3,节电1261×104kWh。