基于无人机航测技术的露天矿山爆堆形态分析

张兵兵 李萍丰 谢守冬 陈光木 陈晶晶 黄东兴

(1.宏大爆破工程集团有限责任公司,广东 广州 510623;2.广东省大宝山矿业有限公司,广东 韶关 512127)

露天矿山台阶爆破效果分析是评价与优化台阶爆破施工的重要环节,主要包括爆堆形态、爆堆块度、爆破有害效应控制等。其中,爆堆形态分析至关重要,反映了爆破参数、装药结构的合理性,直接影响了挖装效率与采区布置。业内学者及工程技术人员开展了大量的研究工作,通过优选评价指标,如炸药单耗、孔网参数、起爆方式等[1-4],采用层次分析法、模糊神经网络法或集成化评价体系[5-6],分析不同指标的影响权重并确定关键因素,同时开展爆破形态模拟与预测[7-8],进而优化爆破设计与施工方案。受限于露天矿山台阶爆破的地质条件多变性及施工的复杂性,单纯依靠评价指标及模拟预测存在一定的不足。因而采用更为先进的测量仪器是十分必要的,如高速摄像机、三维激光扫描仪等,可真实反映爆堆形态分布特征。高速摄像机可有效采集爆破瞬间的抛掷轨迹信息,且支持反复回放,有助于实现精确分析[9-10];三维激光扫描仪通过重建爆堆点云模型,可有效提取相关参数,定量分析效果良好[11],但是三维激光扫描仪(如手持式、固定式、机载式)价格昂贵,经济性优势不突出[12];低空无人机航测技术具有全覆盖、高精度等优势,能够满足矿山作业的精度与效率要求,实用性较好。现阶段,无人机航测技术在露天矿山的应用越来越广泛[13],特别在三维模型重建、安全隐患监测与排查、工程计量等方面应用效果良好[14-15],但该技术在台阶爆破爆堆分析与综合评价方面的研究与应用较为薄弱。本研究以大宝山露天多金属矿山铁门661 m平台爆区为例,基于无人机航测技术对露天矿山爆堆形态进行分析。

1 露天矿山爆堆形态评价指标

爆堆形态是露天矿山爆破效果的外在表现形式,综合反映了爆破设计参数与爆破施工的合理性,本研究认为露天矿山爆堆形态评价指标包括如下几类。

(1)台阶爆破类型。通过获取爆堆堆置高度、抛掷距离等参数,综合评价台阶爆破类型,进行归类分析,判断属于何种类型,如松动爆破、减弱抛掷爆破、标准抛掷爆破、加强抛掷爆破,并与爆破设计方案进行比对分析。

(2)爆堆形态参数。测定爆堆轮廓线、鼓起或者凹陷的深度,综合分析爆破形态是否合理,判断有无盲炮存在。

(3)爆堆拉裂程度。获取爆堆拉裂范围参数,综合评价爆破形态局部差异性的影响因素,为后期类似地形地质条件下的爆破方案设计提供依据。

(4)爆堆表面块度大小。爆堆表面块度是爆堆形态的重要组成部分,具有分区现象,反映了爆破设计参数与岩石性质的匹配性,体现在爆区岩石挤压程度与块度分布等方面。

2 基于无人机航测技术的爆区三维实景建模

2.1 台阶爆破工程背景

大宝山露天矿地质条件复杂,多采用中深孔台阶爆破技术,台阶高度为12 m,该矿铁门661 m平台标高基本维持在661.2 m,下部平台标高为649.1 m;采用混装铵油炸药为主装药,2号岩石乳化炸药作为起爆药包,最小抵抗线为3.36 m,孔网参数为6.5 m×4.5 m,设计炸药单耗为0.38 kg/m3,垂直钻孔直径为140 mm,为加强抛掷爆破类型。待爆区域最大长度为135 m,宽度为18 m,实际警戒范围为爆区中心向外300 m。

2.2 无人机航测方案设计及实施

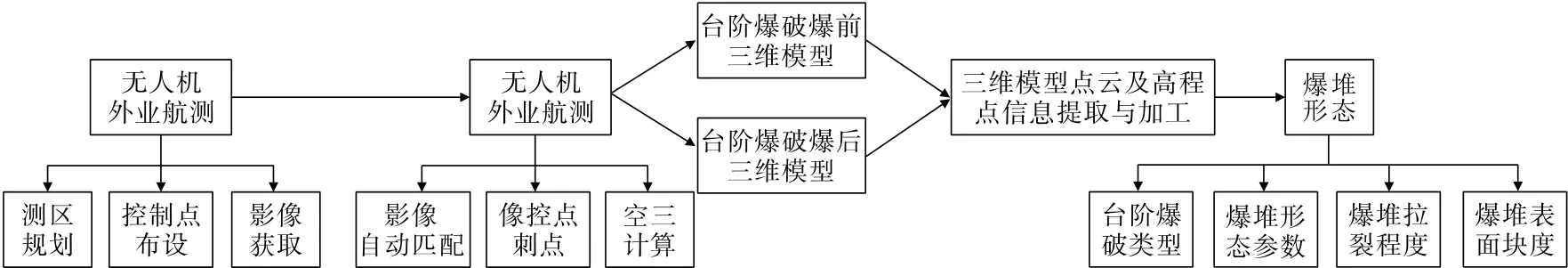

本研究采用大疆精灵4 RTK小型四旋翼无人机,搭载高清可旋转式单镜头,焦距为12.83 mm,支持正射、井字形及五向航摄模式,考虑到爆区航测的高精度要求,故采用单镜头模拟爆区五向航摄模式。由于铁门区域周边存在建(构)筑物,与爆区相对高差为60 m,将起飞地点选择在649 m大平台,相对航高为100 m,较好地满足了安全航测要求。设计测区保证完全覆盖爆区范围,实际航测面积小于0.1 km2;在爆区两侧、下部平台及上部平台共布置了4个像控点[16],采用手持RTK获取像控点的坐标,用以分析航测精度;同时为保证影像的完整性及高精度要求,旁向重叠率及航向重叠率均设置为80%,通过增加航摄影像数量提高完整性。航测规划流程如图1所示。

图1 航测规划流程Fig.1 Flow of aerial survey planning

在爆区爆破前,选取649m大平台视野开阔的地点作为起飞降落位置,按照设计路线进行航测作业;由于单块智能电池的续航能力仅能维持在30 min左右,一个架次结束后,更换电池继续航测,直至航测任务完成,外业航测耗时35 min。在爆区爆破后,按照爆前航测操作流程,继续采集爆后图像,共采集了296幅高清图像(图2)。

图2 局部的爆前航测影像Fig.2 Local aerial survey images before blasting

2.3 台阶爆破两期三维模型重建

外业航测采集的数据主要有像控点坐标和影像信息,数据种类较为简单,方便后期处理。内业处理阶段,采用Smart3D软件进行影像自动匹配、空三计算及模型重建,具有操作流程简单、数据兼容性好及精度高等优势。首先将获取的爆前影像进行自动匹配分析,保证影像数据信息的完整性;通过导入4个像控点坐标,进行影像的对应刺点,同时应保证每个像控点必须刺中连续3幅以上的影像,刺点完毕后,进行第1次空三计算;确认无错误后,将所有影像均进行第2次刺点处理,再次进行空三计算,从而保证处理精度。

确认空三计算无误后,进行模型重建,其中切块处理较为重要,数量不宜过多同时应保证模型重建运行较为流畅。考虑到计算机的运行内存,网格大小设定为90 m,共划分为32个瓦片,一个任务的预期最大RAM值为11 GB。爆后数据处理与爆前处理一致,由于本次并未采用集群处理技术,内业数据处理共耗时4.5 h。虽然本次数据处理耗时较长,但爆堆场景数据的真实性及广度均可得到保证,且随着应用更为先进的五镜头相机及内业数据集群处理技术,采用无人机航测技术进行爆堆分析的效率将大幅提升。

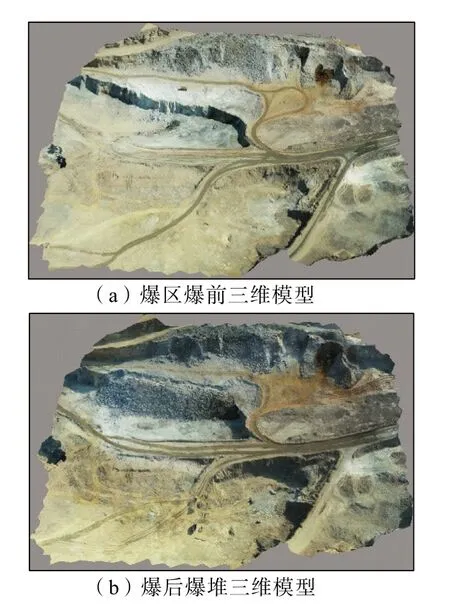

经过处理得到了爆前和爆后两个阶段的三维可视化实景模型,分辨率为0.024~0.032 m,如图 3所示。

图3 三维实景模型Fig.3 3D reality model

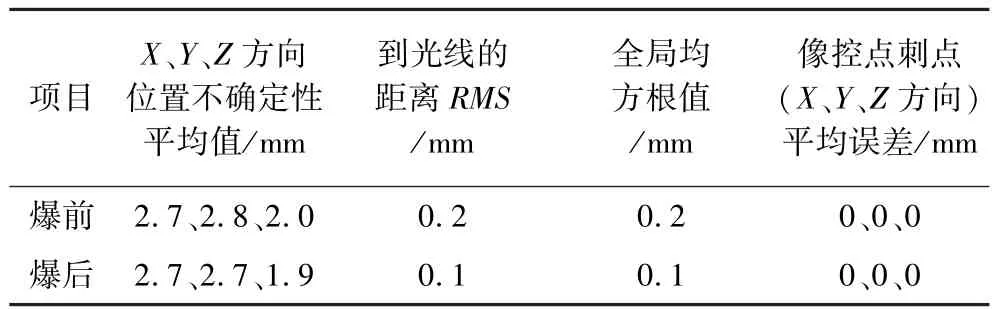

软件运行完毕后,在生成的地质量报告中可快速查看三维模型误差分布情况[17],如表1所示。由表1可知:坐标位置不确定性较小,三维模型中到光线的距离RMS仅为0.2 mm,表明航测影像匹配程度良好,真实还原了爆前爆后的地形地貌。以手持RTK测定的4个像控点坐标为真实值,三维模型中像控点(图4)坐标为测量值见表2。以爆前采集的三维模型为例,X、Y、Z方向的最大误差分别为6.4、6.1、4.8 cm,其中像控点K4误差偏大,这可能与其处于测区边界有关。计算得到的平面中误差为5.53 cm,高程中误差为2.79 cm,均满足比例尺为1∶500的地图成图要求(平面位置精度≤0.15 m,中误差<0.175 m)。

表1 三维模型误差分析结果Table 1 Error analysis results of 3D model

表2 像控点坐标相对误差分析结果(爆前)Table 2 Relative error analysis results of image control point coordinates(before blasting)

图4 三维模型中放大的像控点Fig.4 Enlarged image control points in 3D model

3 台阶爆破爆堆形态分析

Smart3D软件生成的三维模型信息数据兼容性强,可进一步进行加工处理。将生成的成果文件导入南方IData软件,可实现三维模型向二维图形的无缝转化,且在同一窗口实时操作,按照实际需求提取相应的数据信息。本研究主要提取爆堆高程点信息、爆堆轮廓线、拉裂线、爆堆块度大小信息等(图5)。

图5 IData软件处理界面Fig.5 IData software processing interface

3.1 爆堆轮廓

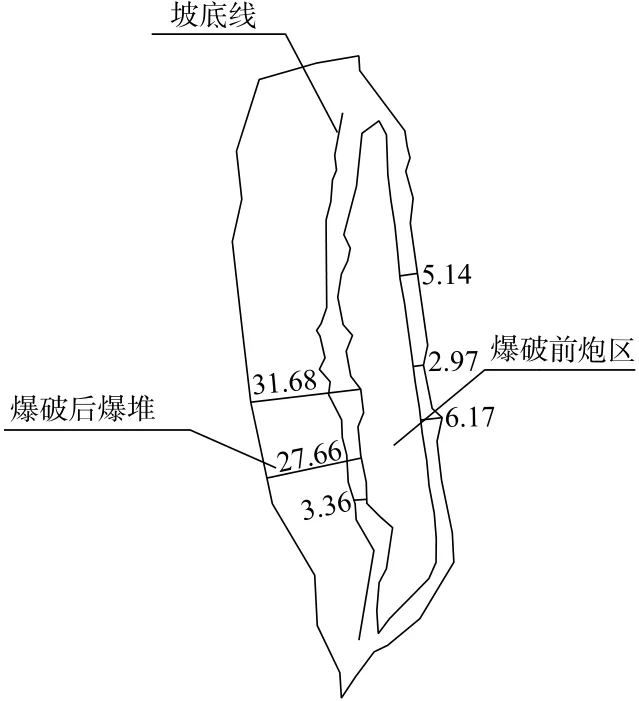

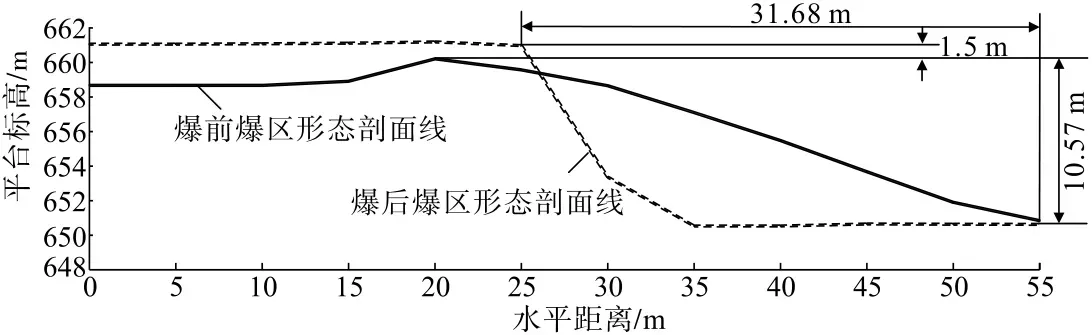

爆堆轮廓直接反映抛掷爆破形态[18],在IData软件中提取爆堆轮廓线,并与爆前爆区形态进行了比对分析,如图6所示。通过提取轮廓线与高程点信息,并采用断面法对爆前爆区和爆后爆堆模型绘制了典型的纵剖面图(图 7),得到最大抛掷距离为31.68 m,平缓段抛掷距离为27.66 m。岩石沿着自由面方向整体抛掷距离较远,为加强抛掷爆破方式,符合爆破设计要求。爆堆最高堆置高度为10.57 m,且分布较为集中,便于设备持续挖装。在三维实景模型中,发现炮孔周围裂隙较为明显,有明显的隆起现象,抛掷效应明显,且存在明显破碎痕迹的区域,认为不存在疑似盲炮现象。

图6 爆堆形态分布(单位:m)Fig.6 Distribution of muckpile shape

图7 典型断面的爆堆形态纵剖面Fig.7 Vertical profile of the muckpile shape of typical section

3.2 爆区拉裂范围

在提取的爆堆轮廓线中,发现爆区后排及两侧均存在拉裂现象,如图6所示。其中后排炮孔拉裂的最大距离为6.17m,最小为2.97m,可能是与后排装药不均匀且装药量偏大有关。爆区北侧的最大拉裂距离为6.5m,爆区南侧的最大拉裂距离为4.0m,认为与自由面的形态及地形地质条件有关[19-20]。爆区南侧为土夹石类型,爆破现场施工时已实施减弱装药。总体而言,爆堆拉裂范围偏大,表明该区域孔网参数应优化,减弱装药需要精心化设计与施工。

3.3 爆堆表面块度分布

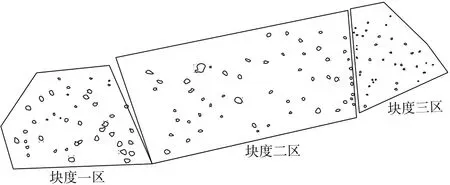

无人机航测得到的三维模型真实还原了爆堆表面块度分布情况[21],在IData软件中提取了局部爆堆岩石形态,以平均块度尺寸作为评价指标,划分为3个块度分区,如图8所示。其中块度一区的岩石最大尺寸为2.21 m,平均约1.3 m,表面大块率较高,且差异性较大,与该分区岩石挤压效果不佳及排间起爆时间控制不够精准有关。块度二区的岩石最大尺寸为1.16 m,平均约0.85 m,整体块度比较均匀,但块度尺寸仍较大,可能与前排孔网参数调整不足有关。块度三区的岩石最大尺寸为0.55m,平均约为0.35m,岩石破碎效果良好,认为主要与土质区域岩石可爆性较好有关。

图8 爆堆表面块度局部提取Fig.8 Local extraction of surface fragmentation of muckpile

综上所述,通过无人机航测成果信息提取,得出的爆堆轮廓较为合理,而爆堆拉裂范围较大且块度尺寸整体偏大,认为661m平台台阶爆破与岩石的匹配性可能存在不足。在类似地质条件的区域需要结合爆区矿岩分布情况优选爆破设计参数,进而设计出较好的爆破方案。

4 结 论

(1)通过分析用于评价台阶爆堆形态的相关指标,包括爆破类型、爆破形态参数、拉裂程度、表面块度大小,明确了无人机航测成果数据信息提取类型。

(2)采用大疆精灵4 RTK小型四旋翼无人机,制定了可行的航测方案,采集的数据完整性好,基于Smart3D处理软件有效构建了爆区爆前爆后阶段的三维模型,误差较小,满足航测精度要求。

(3)通过提取爆区模型点云和高程点信息,得到了评价指标的具体参数,爆堆轮廓分布合理,拉裂范围较大且爆堆表面块度值偏大,并分析了可能致因。相比传统经验分析法,评价结果更具有可靠性,验证了无人机航测技术在爆堆形态数字化处理方面具备一定的适用性。究[J].现代矿业,2015(5):1-3.WANG Yi,XU Zhenyang,SUN Zhichao.Research on the influence factors of the form of blasting muck pile in Biesikuduke Open-pit[J].Modern Mining,2015(5):1-3.