空间站机械臂一体化关节设计与试验验证

李德伦, 朱 超, 张 运, 刘 鑫*, 王 康, 谢宗武

(1. 哈尔滨工业大学机器人技术与系统国家重点实验室,哈尔滨 150001;2. 空间智能机器人系统技术与应用北京市重点实验室,北京空间飞行器总体设计部,北京 100094)

1 引言

空间站机械臂工作在空间站上,在轨执行航天器表面状态巡检、航天员EVA 支持、大型货物转运、试验照料等任务,是空间站建造、维护和升级的核心装备[1-2]。 国际空间站建造和运营过程中,共使用了4 条大型空间站机械臂,分别是加拿大I 臂SRMS、加拿大II 臂SSRMS[3]、日本希望实验舱机械臂JEMRMS 和欧洲号机械臂ERA,这4条机械臂在国际空间站的建造和运营过程中发挥了重要作用。 中国设计了一套由核心舱机械臂和实验舱机械臂组成的空间站机械臂系统,随着核心舱机械臂的发射入轨,成为继加拿大和日本之后第三个独立掌握大型空间机械臂研制的国家。该机械臂长约10 m,重量约800 kg,可以操作重达25 t 的载荷,是目前中国研制的载荷最大、集成度最高、智能化程度最高的机械臂,支持地面程控操作和在轨操作台操作等多种操作方式,并支持航天员出舱作业。

关节是机械臂实现灵活运动的直接执行部件,是保证机械臂运动精度、连接刚度、输出力矩、工作寿命、在轨可维修性等各项核心功能和性能指标的关键组成设备。 本文主要对核心舱机械臂关节的系统设计与试验验证情况进行系统介绍。

2 关节设计

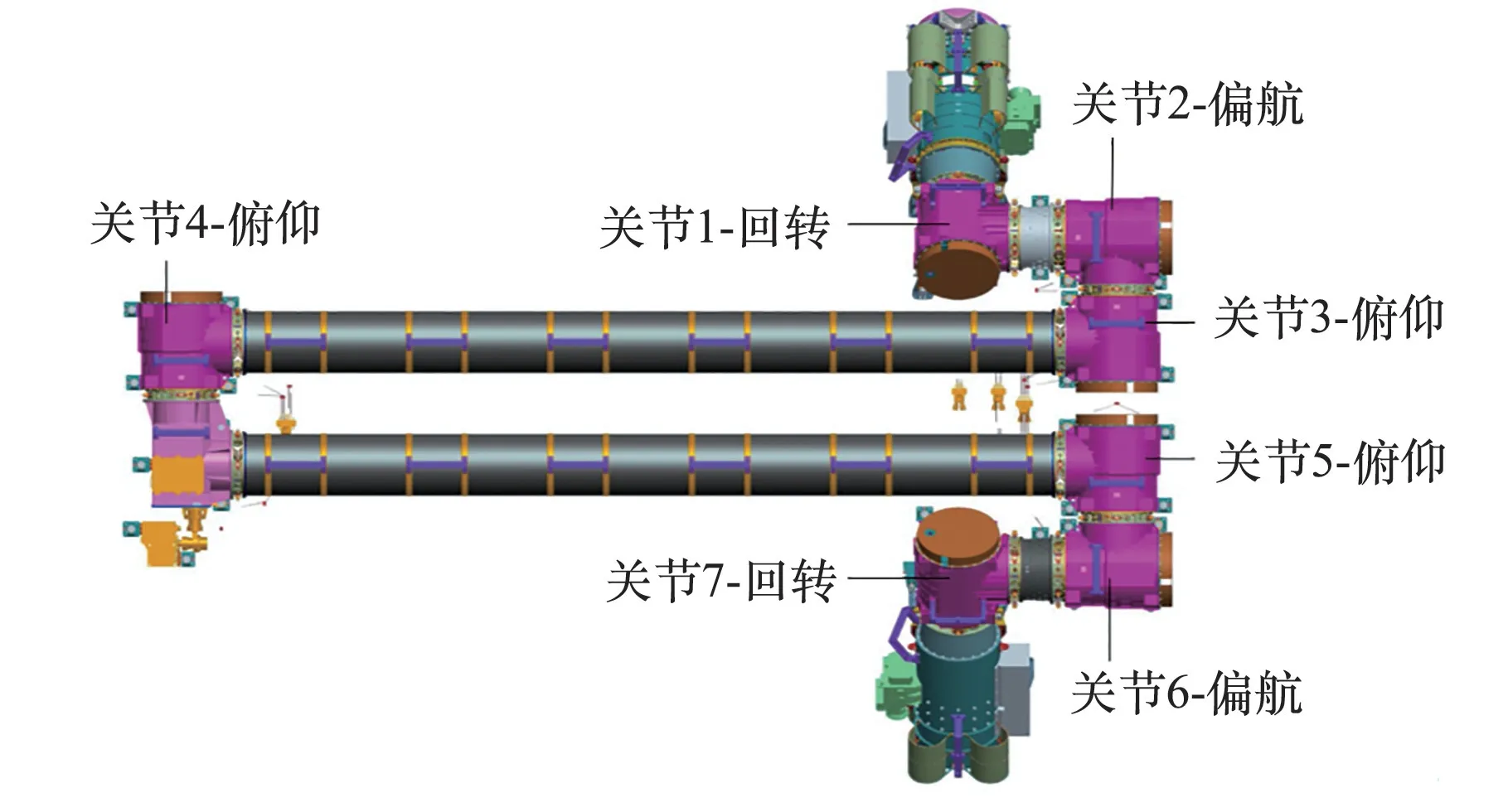

机械臂需要在舱上“爬行”,因此其关节配置采用“肩3+肘+腕3”的对称方案,从肩部至腕部的自由度配置为“肩部回转-肩部偏航-肩部俯仰-肘部俯仰-腕部俯仰-腕部偏航-腕部回转”模式。关节采用模块化设计的思想,除地址插头以外,其余部分的设计均完全相同。 通过采用机电热一体化设计、中心孔走线设计、硬件备份和冗余设计等方法,解决了关节电缆在大转动范围下的适应性问题,提高了关节的可靠性,满足了在轨工作寿命和环境适应性[4]等要求。 机械臂的发射构型如图1 所示。

图1 核心舱械臂收拢构型Fig.1 The compact configuration of the manipulator

2.1 技术指标

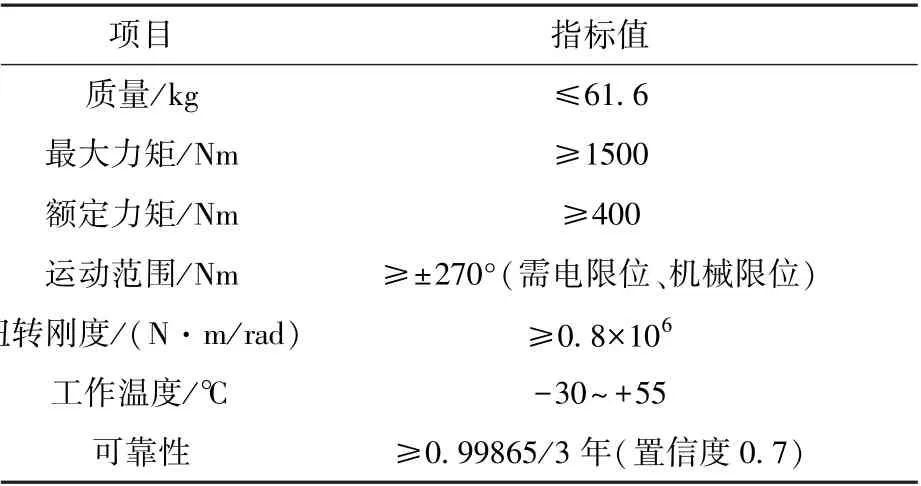

关节机械臂具有运动、限位、运动控制和温度控制等功能,主要技术指标如表1 所示。

表1 空间站机械臂关节主要技术指标Table 1 Main parameters of the joint of space station manipulator

2.2 系统组成与布局

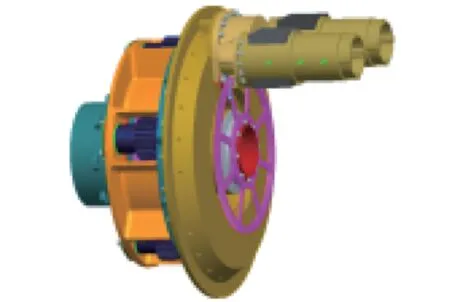

关节需要具有运动、限位、运动控制和温度控制等多种功能,采用设计机电热一体化的设计思想,将关节控制、电源变换、温度控制、智能感知等多种功能集成到一起。 针对关节工作温度和低功耗要求,采用主动热控与被动热控的复合热控方式,主动热控主要实现关节的温度感知与加热,被动热控主要实现关节的散热和保温。 针对运动功能,设计了双电机提供动力源结合驱动传动组件降速增矩的传动方案,满足力矩要求。 在轨可维修要求关节具有快速连接装置,同步实现机械连接和电气连接,并具有连接刚度高、连接精度高、连接可靠性高等特点。 针对智能感知需求,设计旋转变压器感知关节的角度位置信息,设计一维力矩传感器感知关节力矩信息。 针对宽达±270°运动范围和安全性,设计具有机电限位的双重限位装置,并通过保留大的中心孔,将关节电缆从关节中心孔穿行。 设计完成的关节系统组成与布局如图2 所示。

图2 机械臂关节组成图Fig.2 Diagrammatic layout of manipulator joint in China space station

2.3 传动系统设计

天和机械臂关节需要输出高达1500 Nm 的力矩,为了满足输出力矩的要求,天和机械臂关节设计了一套由四级齿轮传动组成的复杂齿轮传动系统。 如图3 所示,第一级齿轮传动为双驱动机构,双驱动将2 个电机组件作为输入,一个是主份电机组件,一个是备份电机组件,主份电机组件运动时,备份电机组件是负载,反之亦然;第二级齿轮传动为直齿轮传动,该部分包括2 个直齿轮,输出直齿轮与关节的中心轴同轴,并与第三级齿轮传动的输入齿轮连接在一起;第三级齿轮传动为准行星齿轮传动,由中心齿轮、惰轮和双齿轮组成,双齿轮的内齿部分为准行星齿轮传动的输出齿轮,外齿轮部分为第四级齿轮传动的输入齿轮;第四级齿轮传动为3K-III 型行星齿轮传动,由中心太阳轮、行星齿轮、输出内齿轮和固定内齿轮组成。 第二级直齿轮传动的输出齿轮和第三级准行星齿轮传动的输入齿轮均具有较大的中心孔,满足关节内部走线的需求。

图3 关节齿轮传动结构示意图Fig.3 Schematic diagram of joint gear transmission

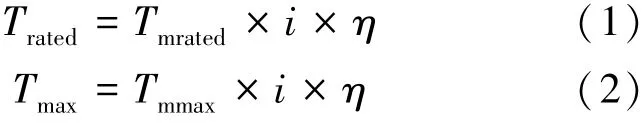

关节的额定输出力矩和最大输出力矩分别如式(1)、(2)所示:

式中:Trated为关节的额定输出力矩,Tmrated为电机组件的额定输出力矩,Tmax为关节的最大输出力矩,Tmmax为电机组件的最大输出力矩,i为关节减速比的绝对值,η为关节传动效率。

将关节减速比i、关节传动效率η带入公式(1)和公式(2),求得

即:关节的额定输出力矩为441 Nm,最大输出力矩1785 Nm。

2.4 热控设计

热控系统主要用于感知和控制关节的温度,热控设计用于保证关节在设定的温度范围内工作[4]。 关节热控措施主要包括关节控制器控温回路、温度继电器控温回路和被动控温措施等3部分。 关节控制器控温回路主要由热敏电阻和加热片组成;温度继电器控温回路主要由温度继电器和加热片组成,热敏电阻和温度继电器用于感知产品温度,加热片用于加热产品。 当产品温度低于设定的控温阈值时,加热片加热,对关节升温,当产品温度高于设定的控温阈值时,加热片停止加热;被动控温措施主要由电机热管、控制器热管、主热管、导热板、热控多层和热控散热面等组成,热管将热传导关节外壳,并通过散热面散热,热控多层包覆在关节壳体外面,用于关节的温度保持。 关节热控设计如图4 所示。

2.5 快速连接装置设计

机械臂的在轨维修采用了核心单机整体替换的设计方案,解决核心单机间的连接设计问题。快速连接装置用于关节与关节、末端执行器等机械臂部件之间的连接[5],快速连接装置主要由快速连接公组件和快速连接母组件组成,具有操作简单、连接刚度大、在轨拆卸/拧紧力矩小等特点。快速连接组件通过楔形结构配合实现导向和定位,并通过6 个均匀分布的膨胀螺栓连接在一起。快速连接公组件和快速连接母组件上设计有电连接器,用于实现电器连接。 连接时,快速连接公组件和快速连接母组件具有自动找正功能,确保连接完成的同轴度满足要求。 快速连接装置的组成如图5 所示。

图5 快速连接装置组成图Fig.5 Diagrammatic layout of quick connect device

2.6 安全性设计

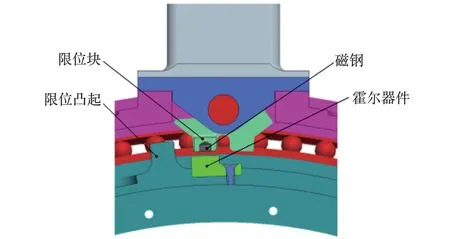

为了满足关节安全的要求,采用电限位和机械限位的双重限位措施。 将电限位和机械限位集成在限位装置上,限位装置可以限制关节的运动范围,并在限位状态时反馈限位信号给关节控制器。 限位装置共有2 个,分别用于正向270°和反向270°位置处的角度限位。 限位装置采用了“翘板”开关的原理,主要由限位装置本体和限位凸起、霍尔传感器等组成,其中,限位装置本体安装在关节外壳上,限位凸起、霍尔传感器安装在关节输出轴上。 正向限位装置本体与正向限位凸起联合使用具有正向限位、正向通过和反向通过3 种状态,初始状态为正向限位状态;反向限位装置本体与反向限位凸起联合使用具有反向限位、正向通过和反向通过3 种状态,初始状态为反向限位状态。 当限位凸起从正向通过状态经过限位装置时,限位装置变成反向通过状态,反之亦然。 限位装置组成如图6 所示,正向限位装置的状态如图7 中(a)、(c)、(e)所示,反向限位装置的状态如图7 中(b)、(d)、(f) 所示。

图6 限位装置组成图Fig.6 Composition of joint angle limit device

图7 限位机构状态Fig.7 Status of the angle limit device

关节从零位正向运动至正向机械限位并返回零位的运动过程如下:关节正向转动至90°附近时,反向限位凸起拨动反向限位装置使其变成反向通过状态,关节继续运动,当正向限位凸起与限位块上的磁钢与关节输出轴上霍尔传感器运动至给定距离时,霍尔传感器给出电限位信号,实现电限位,关节继续运动至270°附近时,正向限位装置处于正向限位状态,输出轴继续转动至限位凸起与限位块发生接触,关节无法继续运动,实现机械限位,完成正向限位。 当关节反向运动回90°附近时,反向限位凸起拨动反向限位装置使其变成正向限位状态,关节运动至零位时,正向限位装置处于正向限位状态,反向限位装置处于正向通过状态,回到运动前的状态。 关节反向限位不再赘述。

2.7 控制系统与策略设计

2.7.1 控制系统设计

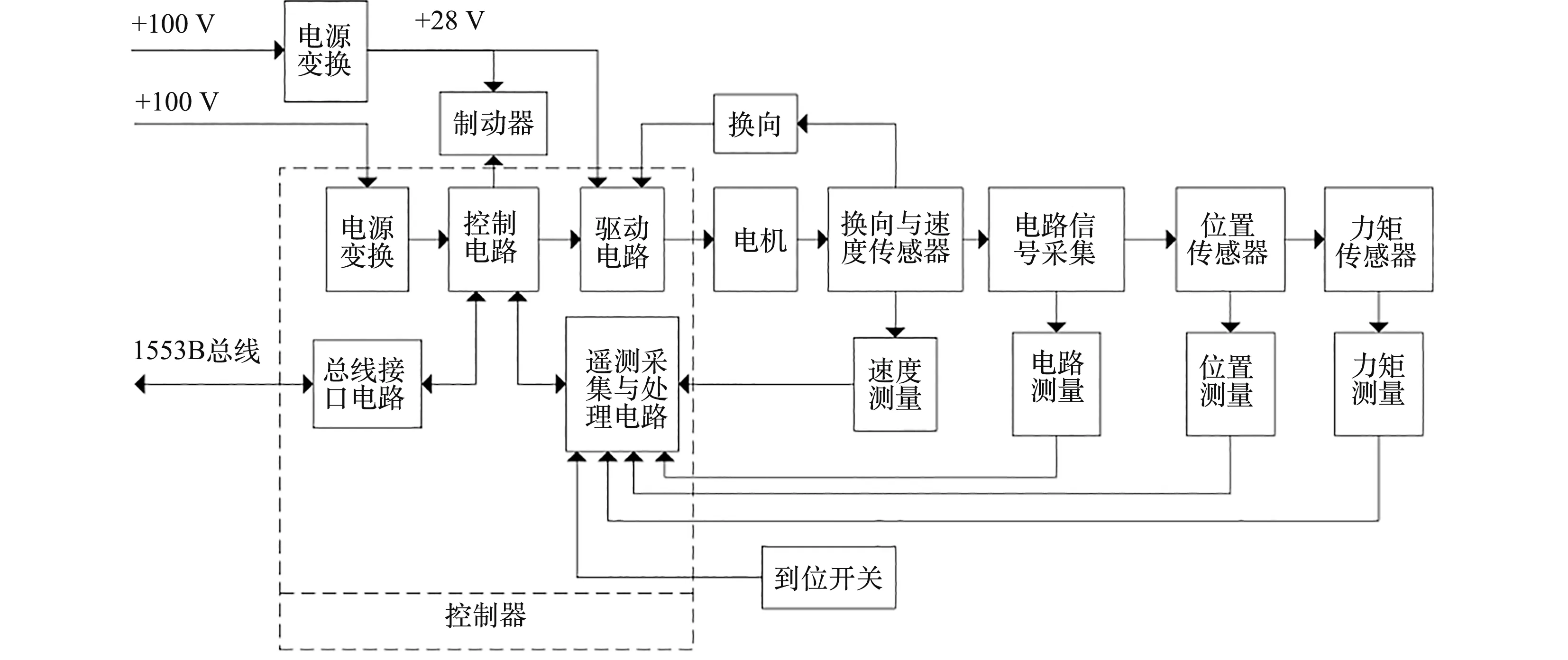

关节伺服系统的系统设计决定了关节的伺服控制性能[6],空间站机械臂关节控制系统主要包括运算单元、负载与测量反馈单元、驱动电路和遥测信息采集处理单元等。 其中,运算单元运行关节运动控制算法;负载与测量反馈单元包括PMSM、制动器、速度传感器、力矩传感器和位置传感器,是关节运动控制的执行单元;驱动电路负责实现电机驱动和安全保护;遥测信息采集单元负责关节运动状态的反馈和遥控指令的处理。 关节的加断电控制、指令控制均由中央控制器控制,并通过1553B 总线将关节的遥测参数传递给中央控制器。 当关节控制部分接收到关节运动指令后,控制部分根据关节当前状态和指令要求,控制关节运动。 关节控制系统如图8 所示。

图8 关节控制图Fig.8 Joint control system composition and information flow diagram

2.7.2 控制方法设计

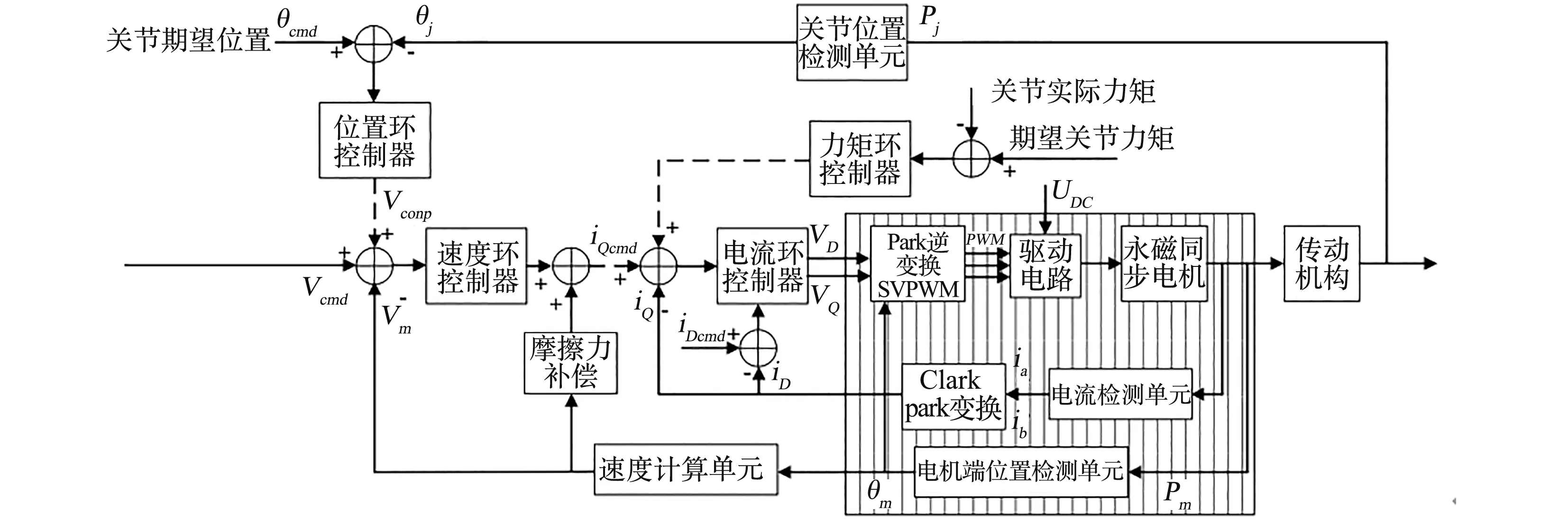

空间站机械臂关节控制具备大负载惯量比的任务需求,针对大惯量、大负载变化等大型空间柔性机械臂的系统特性,设计了双位置传感器闭环的控制系统结构。 该控制结构采用了以速度环为基础,位置环进行补偿的变结构控制方式,在PID控制比例环节加入滤波器设计,提高闭环系统高频段的衰减速度和系统在大惯量变化条件下的参数适应性。 关节的控制原理如图9 所示。

图9 关节伺服控制原理图Fig.9 Schematic diagram of the joint servo control

2.8 维修性设计

机械臂关节发生故障时,为了简化设计,减少维修用专用工装的种类及数量,采用基于快速连接装置进行改进设计的思想,在快速连接装置上设计通用的工装安装接口,将专用工装固定在快速连接装置上,以实现机械臂任意构型、任意接口的更换。 关节的维修接口如图10 所示。

图10 空间机械臂关节维修性接口Fig.10 Maintainability interface of space manipulator joints

3 冗余与备份设计

为了提高系统的可靠性,消除单点故障,通常采用冗余设计方法[7]。 备份是提高产品可靠性和健壮性的有效方式,关节本体与关节控制器均采用了硬件备份与冗余的设计。

3.1 电机组件备份设计

关节电机组件采用了硬备份的方式,主份电机组件连接齿轮1,备份电机组件连接齿轮2,齿轮1 和2 同时与中间大齿轮啮合。 关节工作时,2个电机组件的制动器均打开,一个电机驱动关节运动,另一个电机组件不加电。 电机组件的最大输出力矩为2 Nm,制动器的制动力矩≤0.35 Nm,因此,当2 台制动器由于故障均无法打开时,关节输出力矩的计算公式如式(5)所示:

式中:Tout为关节的输出力矩;Tm为电机组件的最大输出力矩;Tb为制动器的制动力矩。

将关节减速比i、关节传动效率η带入公式(5),得到式(6):

即当关节制动器均无法打开时,关节输出力矩仍然大于额定输出力矩400 Nm,表明关节在制动器故障情况下,功能仍然不受影响。

3.2 传感器备份设计

旋转变压器采用了双点双线的形式进行了备份。 一维力矩传感器设计了3 路独立的电桥电路,支持3 取2 表决,当一条传感通路故障、两条传感通路故障的情况下,通过软件设置,可使关节仍然具备力矩感知功能,关节控制器控温回路中的电机组件热敏电阻和关节控制器热敏电阻、温度继电器控温回路中的温度继电器同样采用了1备1 的备份方式,提高了关节感知系统的可靠性和健壮性。

3.3 关节控制器备份设计

关节控制器、电源模块和电机组件均采用了冷备份的备份方式。 关节主份工作时,主份控制器、主份电源模块和主份电机组件组成主份驱动控制回路;关节备份工作时,备份控制器、备份电源模块和备份电机组件组成备份驱动控制回路。2 条控制回路的硬件电路完全独立,避免了共因失效,提高了驱动控制部分的可靠性。

3.4 热控备份设计

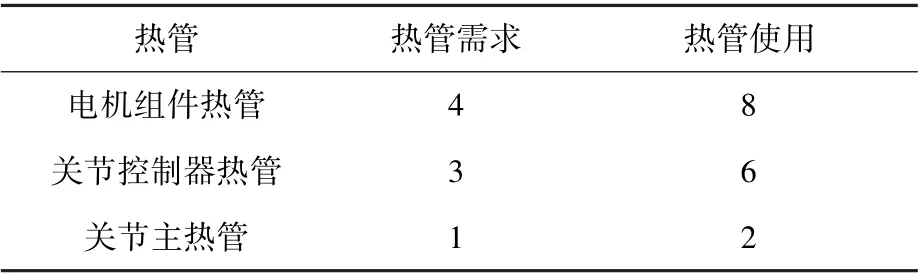

由于外部热流环境随着空间站轨道和姿态的变化而变化[8],关节在主动控温和被动控温上均采用了备份设计。 关节控制器控温回路有2 个独立的加热回路,实现对关节主动热控功能的硬备份。 温度继电器控温回路,采用了2 个控温区间相同的温度继电器串联的方式进行温度控制,避免了温度继电器无法断开导致关节温度过高的故障。 对于被动控温回路,关节通过热管备份的方式避免了热管失效导致关节内部热流无法传到至关节壳体的故障。 热管需求与实际热管数量如表2 所示。

表2 关节热管需求与实际安装热管数量比对Table 2 Comparison of required and actual installed quantity of joint heat pipe

4 地面验证

根据空间产品的试验验证流程对关节进行了常温常压下的功能性能测试、力学环境试验、热环境试验和本体可靠性试验,验证产品在常温和热真空环境下的性能,试验流程如图11 所示。

图11 机械臂关节测试与试验流程Fig.11 Test and verification process of the manipulator joint

4.1 功能性能测试

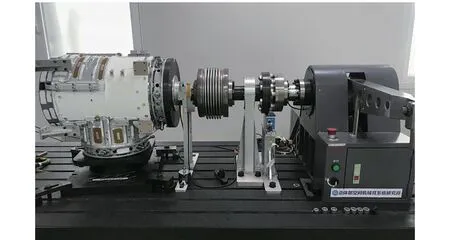

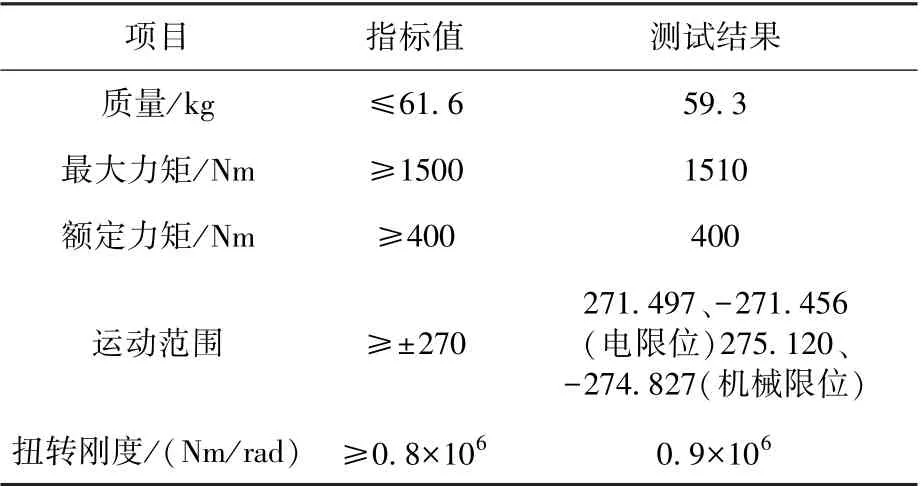

利用关节静态测试设备测试限位角度和扭转刚度,利用关节动态测试设备测试关节的额定力矩和最大力矩,测试过程如图12、图13 所示,测试结果如表3 所示。 表3 数据和关节可靠性试验结果表明,关节技术指标满足要求。

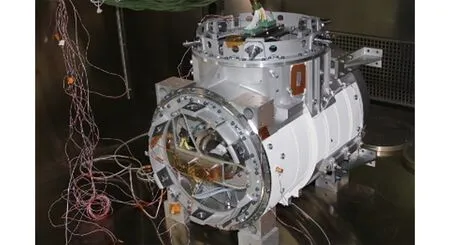

图12 关节在静态测试设备上测试性能Fig.12 Performance test of joints on static test equipment

图13 关节在动态测试设备上测试性能Fig.13 Performance test of joints on dynamic test equipment

表3 关节性能测试结果Table 3 Results of joint performance test /A

4.2 力学与热环境试验验证

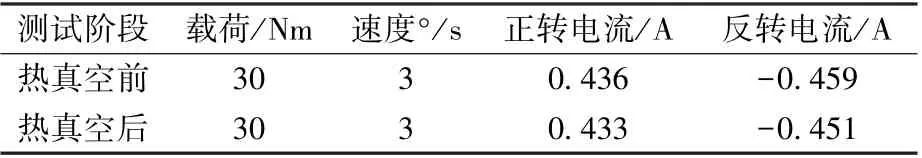

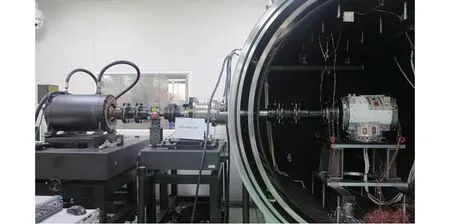

关节进行了力学环境试验、热循环试验、热真空试验,如图14、图15 和图16 所示。 关节的运动功能、主动热控功能正常,关节运行电流和高低温下的启动电流如表4 和表5 所示。 数据表明,试验前后,关节的技术指标没有发生改变,关节通过了环境试验验证,满足环境适应性要求。

表5 关节运行电流测试结果Table 5 Results of joint working current test

图14 关节力学环境试验Fig.14 The mechanical test

图15 关节热循环试验Fig.15 Thermal cycle test of the joints

图16 关节热真空试验Fig.16 Thermal vacuum test of the joints

表4 高低温启动电流测试结果Table 4 Results of hot and cold starting current test

4.3 本体可靠性试验

按照设计要求,关节按照可靠性指标分配得的结果对关节本体、关节控制器和电源模块等3部分单独进行了可靠性专项试验验证,3 部分均在真空环境下开展,本体可靠性试验设备与加载方式同热真空试验。 关节本体、关节控制器和电源模块的可靠性验证指标分别达到了0.998 87,0.998 86 和0.998 95,满足可靠性指标分配要求。

4.4 维修性试验

通过维修性仿真验证、气浮及悬吊零重力验证、维修性着服验证和中性浮力水槽试验等维修性验证,验证了机械臂关节的在轨维修方案的正确性、维修流程的合理性、维修装置的可行性和维修过程中的人机工效。 其中,仿真验证主要验证维修操作的可视性、可达性、可操作性和安全性[9-11],如图17 所示。 气浮及悬吊零重力验证、中性浮力水槽试验主要验证失重环境下维修工作流程、动作的可执行性,着服验证模拟航天员着服情况下的可达性、操作力、操作空间、可视性、操作反馈、防飘等指标,如图18 所示。 维修性试验表明,关节满足维修性要求。

图17 空间机械臂维修性仿真验证Fig.17 Maintainability simulation verification of the space manipulator

图18 空间机械臂维修性着服验证Fig. 18 Maintainability clothing verification of the space manipulator

5 结论

本文结合中国空间站的特点和空间机械臂的在轨任务对关节的需求开展了系统布局设计、传动系统设计、热控设计、可靠性设计、安全性设计和在轨维修设计,设计的机电热一体化关节具有以下优点:

1) 采用了完全一体化的设计思想,研制了机电热一体化关节,在关节内部集成了机械传动、控制和温度控制等功能,有别于加拿大一臂、ERA等大型空间机械臂关节将控制器外置的设计思路,集成度更高,抗环境辐照性能更强。

2)采用了四级直齿轮传动满足了大减速比、大输出力矩和高扭转刚度的要求。 设计了具有电限位和机械限位两重限位功能的限位装置,大大提了关节安全性,从根本上杜绝了关节运动超过设计范围。 设计了快速连接装置,具有连接刚度高、操作力矩小等优点,与中国航天员的作业能力匹配,支持空间站机械臂在轨维修,综合提高了系统的可靠性与寿命。

3)关键单机如电机组件、旋转变压器、一维力矩传感器和热控设备等均具有备份措施,系统可靠性高。

4)功能性能测试、环境试验经试验和维修性试验表明,关节满足各项研制要求。