界面聚合技术制备分离膜的研究进展

蘧延庆,查雨欣 ,贾宏葛,徐双平,张明宇

(1.齐齐哈尔大学化学与化学工程学院,黑龙江 齐齐哈尔 161006;2.齐齐哈尔大学材料科学与工程学院,黑龙江省高分子成分重点实验室,黑龙江 齐齐哈尔 161006)

0 前言

在资源回收和可持续发展的背景下,膜技术在生态友好方面显示出巨大潜力。由于分离膜的低能耗、易操作和可扩展等优点,膜分离技术在过去几十年中快速发展[1],而有机膜具有力学性能良好、可规模化制备、生产成本相对较低等优势,在分离膜市场占据主导地位[2]。膜分离技术已被各行各业广泛应用[3],如循环水以及海水淡化[4⁃8]、净化和生产清洁能源[9⁃10]及气体分离[11⁃12]。在各类制备分离膜方法中,界面聚合技术更容易实现薄膜尺寸和厚度的调控,且合成得到的薄膜孔结构均匀,在吸附、催化和储能等应用领域优势明显[13]。相比于溶液聚合,具有可控性强、反应条件温和,所制备产物缺陷少、易提纯分离、面积可控等优点[14]。因其生产规模大、操作简单的特点,已被广泛应用于分离膜、药物传递、自愈材料等各个领域[15⁃18]。其中,界面聚合技术最重要的大规模应用是在超薄复合膜制备中,包括纳滤[19]、反渗透[20]、气体分离[21]等方面。本文主要介绍了界面聚合技术的原理和在纳滤、反渗透及气体分离中的应用。

1 界面聚合的反应原理

界面聚合技术是指2种高反应性能的单体分别溶于2种互不相溶的溶剂中,在两相的界面处进行不可逆的缩聚反应。自1963年以来,被广泛应用于制造大规模、低成本并应用于水处理的反渗透和纳滤膜[22]。起始单体通常分散在2种各不相同的溶液中,且反应只发生在界面上。或者,如果1个单体位于一相的表面,则催化剂或另一单体可以缓慢地引入界面,从而使反应发生。这些膜通常是采用二胺与酰氯来进行界面聚合反应并在超滤或微滤衬底上形成聚酰胺选择层来制备[23]。其形成过程是一连串不同的动力学机理,包括原位成膜、减速和扩散限制生长。在初始阶段会最先出现松散的聚酰胺层,然后才是其核心部分的致密化。如果2种单体的渗透率变低,膜的生长将突然减速,相反如果膜是可以渗透的,膜将经历从初始阶段到扩散限制阶段的平稳过渡[3]。参与反应的两相单体的化学性质对选择分离层的孔径、厚度、粗糙度、亲水性、荷电性等理化性质具有基础的影响作用。因此,改变单体类型成为控制复合膜性能的主要途径之一。

由于起始材料传质性的限制,在界面上生长的聚合物较薄,极端情况下会形成共价单层。根据改变单体的反应性、浓度、溶剂组合、反应温度等条件,所获得的聚合物薄膜的厚度会有显著变化。共价单分子层(如果结构有序,也称为二维聚合物,2DPs)相关研究的推进代表了1个快速发展的领域,由Schlüter和他的同事开创,并在2009年首次引入了2DPs的概念[24⁃25]。

2 界面聚合在膜分离中的应用

2.1 纳滤膜与反渗透膜

膜分离技术已被证实是1种安全、节能和环境可持续的分离方式,可满足人们对清洁水日益增长的需求,因此被广泛应用于海水淡化和废水回收。聚酰胺因其高渗透性、高抗盐性和优异的热性能和力学性能被认为是1种很好的纳滤膜和反渗透膜,广泛应用于海水淡化等领域[26⁃28]。然而,这类膜面临的膜性能优劣问题(渗透性、选择性、抗污染性等),将直接影响到膜的分离效率和应用成本,进而决定其未来的应用前景[29]。虽然其他方法也可以用来制造纳滤膜与反渗透膜,但界面聚合技术所制得的复合膜具有高效的分离性能,在有机溶剂中具有稳定性,并且操作简单、可重复、易于控制,已被广泛用于工业上合成反渗透脱盐和有机溶剂纳滤的聚酰胺膜[30⁃31]。科研人员围绕界面聚合技术在研发高性能纳滤膜和反渗透膜方面付出了大量努力并取得了诸多成果[32],常用的制备方法包括水热法、溶剂热法及室温快速合成法。

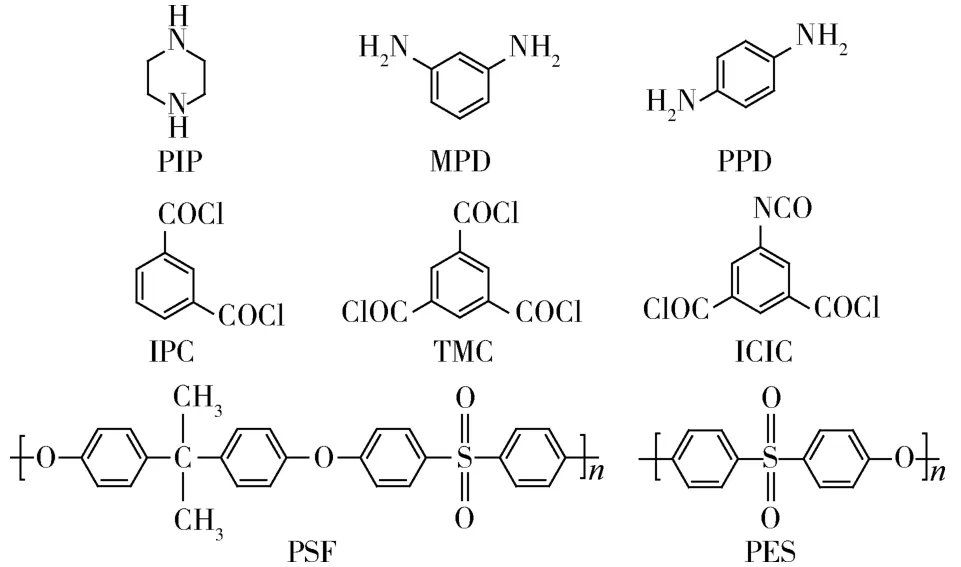

在界面聚合过程使用的单体中,二胺是最常用的,它是脂肪族或芳香族化合物,其活性足以形成1层聚酰胺。其中,哌嗪(PIP)、间苯二胺(MPD)和对苯二胺(PPD)可与含氯原子的酸性单体反应,如均苯三甲酰氯(TMC)、间苯二甲酰氯(IPC)和5⁃异氰酸异邻苯二甲酰氯(ICIC)。通常,界面聚合还需要微滤膜或超滤膜作为衬底,例如聚醚砜(PES)和聚砜(PSF)。这些物质的结构式如图1所示[33]。

图1 界面聚合中的常见单体及衬底Fig.1 Common monomers and substrates in interfacial polymerization

Wu等[34]以 PES 为基底,聚乙烯亚胺(PEI)和TMC为反应物,通过连续的反应物沉积和反应的重复循环来制备具有逐层堆叠结构的复合纳滤膜(图2),研究了反应物沉积顺序、反应物沉积和反应循环次数、反应物溶液浓度和热处理温度对膜性能的影响。研究发现,增加反应物浓度会导致渗透通量降低和盐排斥增加。同时,不同的单体沉积顺序会产生不同的表面形貌,由PEI⁃TMC沉积序列形成的膜的渗透性会更强。膜在(55±1)℃热处理后,渗透通量降低、脱盐率增加。但是,热处理温度过高会对脱盐率产生负面影响。

图2 通过重复循环沉积反应物的界面聚合制备薄膜复合膜Fig.2 Preparation procedure of thin film composite membrane through multiple cycles of reactant deposition and interfacial polymerization

一般来说,提高纳滤膜渗透率的关键是在保持高截留率的同时降低膜的厚度。Shan等[35]采用1种微相扩散控制界面聚合技术(MDC⁃IP),将反应溶液分成带有大量喷嘴的微液滴和纳米液滴,将溶液与溶液的直接接触转换成了大量的微相液滴接触,从而形成微相扩散(图3)。聚酰胺层经过后交联,形成稳定的双交联交织结构。借助喷雾辅助策略,快速耗尽了反应物从而阻止了逐步扩散,形成了厚度仅为25 nm的聚酰胺膜。膜的渗透率高达 1 246 kg/(m2·h·MPa),是常规界面聚合膜的23倍。MDC⁃IP有效控制了两相之间的界面,为膜在纳米尺度上的调控提供了1种简便的方法。

图3 微相扩散示意图Fig.3 Schematic diagram of microphase diffusion

由于大多数研究工作都是直接在多孔膜上进行的,不足以完全了解聚酰胺的固有特性,因此不能完全排除基材的影响。Cui等[3]在完全排除衬底影响的情况下,制备了1种仅由聚酰胺选择层组成的超薄膜(图4)。通过添加添加剂和溶剂处理等修改来研究它们对膜性能的影响。适当添加到MPD溶液中的添加剂溴化锂和十二烷基硫酸钠能够促进水相和有机相之间的相互作用,从而大大提高膜传输性能。N,N⁃二甲基甲酰胺(DMF)处理后将去除聚酰胺层的松散部分。在反渗透性能中,DMF处理可使水通量翻倍。在不影响脱盐率的情况下,透水率的增量可高达74.5%。

图4 聚酰胺膜制备过程Fig.4 Preparation process of polyamide membrane

除使用添加剂来增加膜的渗透率和截留率外,加入催化剂也是改善截留率的重要方法。Matsumoto等[36]将胺和醛单体在路易斯酸催化剂 Sc(OTf)3的条件下进行界面聚合。利用不混溶的溶液将催化剂与单体分离,在界面上进行聚合反应。这种方法可以制备出大面积的连续二维薄膜,厚度可从100 μm调节至2.5 nm。将二维膜转移到聚醚砜载体上,得到的复合膜对罗丹明表现出高达91%的截留效果。图5为二维薄膜在有机相和水相界面上的界面聚合的示意图以及二维薄膜。

图5 二维薄膜的界面聚合示意图及薄膜照片Fig.5 Schematic diagram of interfacial polymerization of two⁃dimensional film and photo of the film

Yuan等[22]为减小聚哌嗪酰胺膜的孔径,设计并合成了 1 种新型单体 1,2,3,4⁃环丁烷四羧酸酰氯(BTC),该单体具有比TMC更小的分子构象,厚度可以达15 nm,明显低于TMC⁃PIP纳米膜的50 nm。BTC⁃PIP聚酰胺膜的亲水性增强、表面光滑、表面负电荷降低,且在Ca2+和Mg2+方面的脱盐性能超过了目前的商用水软化膜。图6所示为BTC和TMC与PIP通过界面反应分别形成的BTC⁃PIP和TMC⁃PIP聚酰胺膜。

图6 BTC⁃PIP聚酰胺膜和TMC⁃PIP聚酰胺膜Fig.6 BTC⁃PIP polyamide film and TMC⁃PIP polyamide film

Karan等[15]采用控制界面聚合的方法(图7)制备了厚度小于10 nm的独立聚酰胺纳米膜,并将其作为分离层加入复合膜中。通过控制界面反应条件来控制纳米膜的形态,减少了有机液体中分离所消耗的能量。由在氧化铝载体上皱褶的纳米膜组成的复合膜提供了高保留溶质的能力,其乙腈渗透率高达112 L/(m2·h·MPa)。

图7 控制界面聚合过程示意图和制备的纳米膜Fig.7 Schematic diagram of interfacial polymerization process control and the resulting nanomembrane

2.2 气体分离膜

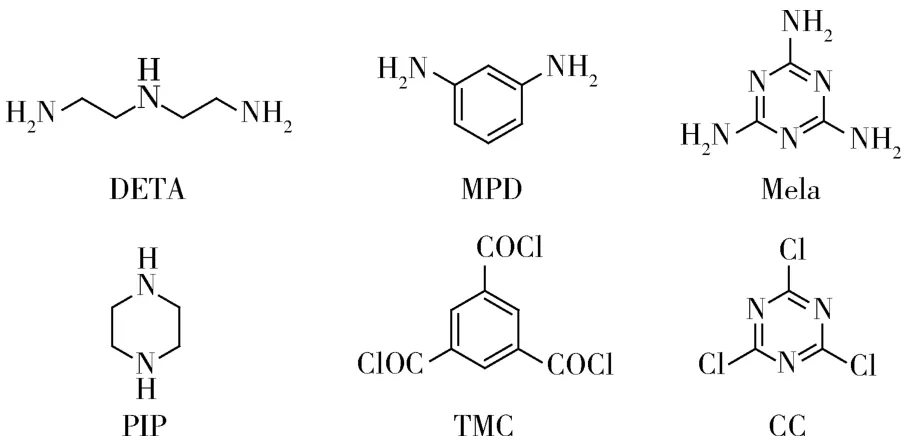

目前,气体分离膜以操作简单和高效被认为是分离工业气体最有效的方法之一。同时气体分离膜需要同时具备高渗透性和高选择性。然而,高选择性膜往往渗透通量低,而高通量膜通常缺乏选择性。Tsai等[37]将4种水相单体二亚乙基三胺(DETA)、MPD、三聚氰胺(Mela)和PIP与2种有机相单体TMC和三聚氯氰(CC)进行界面聚合(图8),并对单体浓度、界面聚合时间、单体中反应基团的数量和单体的结构进行优化。研究发现,在60℃下,均匀的界面聚合需要1.9到2.7的单体摩尔比,并且膜的氮含量与膜性能无关。最终,利用聚丙烯腈为载体,使用1%(质量分数,下同)PIP和1%TMC进行界面聚合得到的复合膜的氧渗透率为5.80×10-6cm3(STP)/(s·cm2·kPa)(STP表示在标准状况下的理想气体),O2/N2渗透选择性为10.43,超过了1991年的罗伯森上限值。

图8 水相单体与有机相单体的化学结构Fig.8 Chemical structure of water phase monomer and organic phase monomer

Choi等[38]以PES为衬底,以1,3⁃环己二甲胺(CH⁃MA)为水相单体,TMC为有机相单体制备复合膜(图9),应用于H2/CO混合气体的分离。结果表明,适当的水相和有机单体浓度对H2/CO混合气分离的选择性和渗透率影响较大,同时操作压力的增加和分级切割的增加也会导致分离系数的增加。该工艺适用于通过增加渗透侧气相比作为膜面积的多级反应,在保留侧获得更多的产品。Jo等[39]则采用聚砜(PSF)为载体,同样以CHMA和TMC分别为水相和有机相单体进行界面聚合,制备了1种含二元氨基的内包膜复合中空纤维膜。通过研究发现单体浓度对膜的形态和性能起着至关重要的作用,最佳CO2/CH4选择性为28 GPU。实验结果表明高CO2/CH4分离性能主要取决于薄膜厚度和二元氨基的性质。

图9 CHMA和TMC进行界面聚合制备复合膜Fig.9 Interfacial polymerization of CHMA and TMC to prepare composite membranes

Sun等[40]以绿色天然生物材料环糊精(CD)和高活性酰氯分别为水相和油相单体,采用界面聚合法制备了具有圆形微孔形态的聚丙烯酸酯薄膜。基于CD窄边和宽边伯羟基和第二羟基的反应活性差异以及有机相单体的空间位阻多样性,通过调控制备了具有一定孔径的圆形微孔薄膜复合材料(TFC)膜。结果表明,β⁃CD和TMC在水相中以最佳NaOH含量制备的聚丙烯酸酯膜形成了特殊的圆形微孔结构(图10),所得膜的CO2渗透率为200 GPU,CO2/N2的理想分离选择性为10.53。该研究提出了详细而全面的聚丙烯酸酯膜形成机理,对于界面聚合法制备复合膜的推广应用具有极其重要的意义。

图10 界面聚合制备的微孔聚丙烯酸酯复合膜Fig.10 Microporous polyacrylate composite membrane prepared by interfacial polymerization method

界面聚合技术可在100 nm的高交联层中产生均匀而坚硬的微孔,均匀填充结构的界面层可作为高通量、高选择性气体分离膜的候选材料。因此,通过界面聚合制备薄膜复合膜有助于使聚合物膜的性能达到上限。

3 界面聚合技术在其他方向的应用

3.1 微胶囊

界面聚合法是制备微胶囊最常用的方法之一。Li⁃ao等[41]通过硫醇⁃烯的界面聚合反应在水包油乳液中合成了含有芳香油作为活性剂的微胶囊,并通过对其热性能的检测,证明了其在(45±8)℃下的高包封效率与高稳定性,制备了适用于香料微胶囊化的新型高性能壳材料。Yu等[42]采用油溶性亚甲基二苯二异氰酸酯和水溶性壳寡糖(COS)进行界面聚合制备了1种具有杀菌性的新型化合物微胶囊,并对影响包封率的几个参数进行了优化。结果表明,由COS形成的微胶囊在控制生长调节和肥料释放等方面具有广阔的应用前景。Ji等[43]采用了高速剪切界面聚合法制备了以沥青再生剂为芯材的沥青路面微胶囊,以异佛尔酮二异氰酸酯和蒸馏水分别用作油相和水相的反应单体,聚乙烯醇用作乳化剂,耐盐试验结果表明微胶囊具有一定的耐盐性。经纳米压痕测试发现,微胶囊的平均弹性模量和硬度分别为466.86 MPa和56.27 MPa,证明了沥青路面微胶囊良好的化学稳定性和质量稳定性。Wu等[44]通过界面聚合合成了1种有效且稳定的氧微胶囊用于氧输送载体,氧气可以轻松地从微胶囊中扩散出来,从而增加和维持微环境的富氧状态。氧微胶囊还可以改善肿瘤的缺氧微环境,从而抑制肿瘤的生长。

3.2 导电聚合物

近年来,界面聚合在制备导电聚合物材料方面非常受欢迎。这些导电聚合物材料由于其快速的电子传递特性而是极好的导体,已广泛应用于各种电子器件。Li等[45]通过改进的界面反应合成了1种新型二维共轭聚合物(2DCP),获得了厚度可控的二维聚三乙基三吲哚(2DPTTI)薄膜,其表现出了典型的半导体特性,在有机场效应晶体管和光电晶体管中具有良好的应用,且在光照条件下具有高光敏度和出色的响应度,证明2DPTTI作为1种有前途的半导体2DCP,在多功能电子设备中具有良好的应用前景。Jin等[46]通过对界面聚合改性法,将包括甲醇和乙醇在内的小醇分子作为助溶剂引入了水相中,制备了具有理想形态和更好储能性能的PANI纳米纤维,提供了更短的离子扩散路径,并增加了电活性区域和电极/电解质的接触面积。Albaris等[47]采用简单的一锅界面聚合法合成了用于室温操作氢气传感器的聚吡咯/聚苯胺异质结,所制备的电极在室温下表现出对氢气的选择性、高灵敏度以及稳定性,可以成为良好的室温操作的氢传感器装置。

3.3 纤维材料

芳香型聚酰胺是1种新型合成纤维材料,具有优异的物理性能和化学性能及热稳定性,被广泛应用于现代工业领域。Huang等[48]在使用水/有机界面聚合制备出高质量聚苯胺纳米纤维。与传统流延薄膜相比,这种利用水/有机界面聚合制备出的聚苯胺纳米纤维薄膜的合成和纯化都很简单,生产出的样品大多均匀,易于扩展和重现,易分散在水中,促进了环境友好加工和生物应用。Xing等[49]通过苯胺和吡咯的界面聚合制备聚苯胺⁃聚吡咯(PANI⁃PPy)复合亚微纤维,发现该复合亚纤维比纯PANI纤维直径更大,同时也证实了PANI与PPy间的相互作用是产生复合亚微纤维的驱动力。

4 结语

界面聚合技术目前在制备分离膜等方面取得了很大进展,并且广泛应用在各个领域,在社会和经济效益方面取得了巨大效益。本文主要介绍了界面聚合技术在纳滤、反渗透及气体分离中高效的分离方法及其在其他方向上的应用。新的国内外界面聚合技术的发展拓展了制备稳定、结构规整、大面积分离膜的应用前景。尤其在过去10年里,基于二维薄膜的设计、合成和性能研究取得了巨大进展。这些结构精确的材料在各种应用中显示出巨大的潜力。然而,一些技术挑战仍然存在,特别是在结构表征、厚度控制和材料可加工性方面的问题仍有待解决,关于分离膜结构及分离性能间的关系及反应成膜机理的研究也不够成熟。因此,加强对制备分离膜理论及国内外各种先进合成工艺的探讨和研究,实现高质量制备,有利于界面聚合的进一步发展。因此,可以预见利用界面聚合技术制备的分离膜将发挥出更大的作用。