预处理对钕铁硼永磁体表面无铬ZnAl涂层结合强度及耐蚀性能的影响

曹 苗,谢发勤,吴向清,王少青,鲁 闯,姚小飞

(1. 西北工业大学 a.民航学院,b. 材料与化工学学院,陕西 西安 710072;2. 宁波职业技术学院,浙江 宁波 315800)

0 前 言

NdFeB永磁体由于具有优异的永磁特性和高的性价比被广泛应用在风力发电、新能源汽车及电梯曳引机中[1, 2]。但由于NdFeB的电化学电位较负,活性大,加之多相组成易产生电偶加速腐蚀效应,从而导致NdFeB这一重要的稀土功能材料在服役环境中极易产生腐蚀损伤[3, 4],进而引发系统故障,甚至产生安全风险。在NdFeB永磁体表面施加有机涂层和电镀锌层是目前被认为经济有效的防护手段[5, 6]。而达克罗涂层具有比电镀锌层更优异的耐蚀性,且高温固化后可获得高的结合性能,因此被认为是极具应用前景的新型防护方法[7]。但传统的达克罗涂层中含有Cr6+,使其应用大受限制[8],因此开发绿色高性能的无铬ZnAl替代涂层,探讨实用化的技术方案成为学界和工程界关注的重要内容。

据不完全统计[9,10],在锌铝涂层的质量问题中有80%是外观问题,如漏涂、划伤、泛黄等,约20%是耐蚀性问题。在锌铝涂层的耐蚀性问题中,其中有80%是由于预处理质量不合格造成的,同时预处理质量不合格也是涂层与基体结合不佳而造成外观损坏的主要原因。因此,锌铝涂层在涂覆前的预处理工艺成为其关键工序和质量控制点。传统的湿法处理中酸液、碱液浸蚀是常见的预处理方法,但酸液、碱液浸蚀导致烧结体易残存其中,在后续加工和使用中会造成底层基材腐蚀,膜基结合劣化;喷砂处理具有环境友好、成本低廉、可提高表面粗糙度以强化界面结合等优点,但可能会造成基材微组织结构损伤。为此,本工作采用SEM、TR300轮廓仪等仪器对比研究酸液、碱液浸蚀、喷砂及喷砂与浸蚀复合的不同预处理方法对NdFeB永磁体表面涂覆无铬ZnAl涂层结合强度和耐蚀性的影响,这一研究将推动NdFeB永磁体材料表面防护应用的发展。

1 实验材料与方法

1.1 材 料

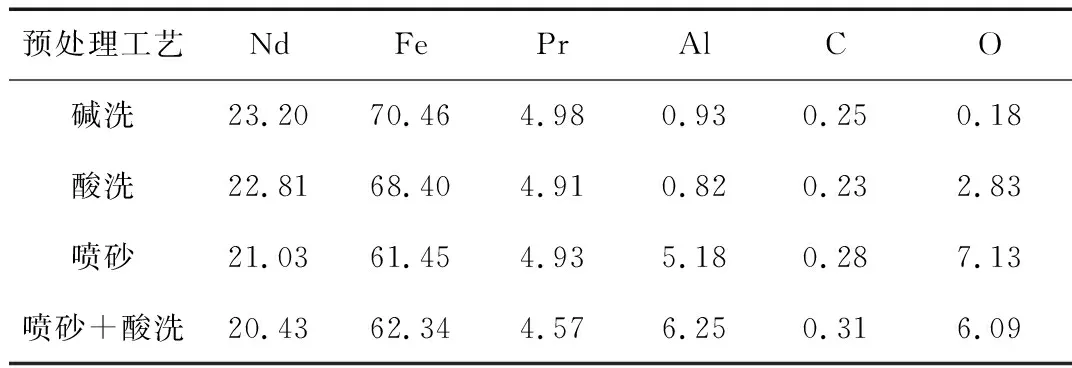

试验使用的基体材料为烧结NdFeB永磁体(未充磁),试样规格为23 mm×27 mm×5 mm,其主要化学组成元素为Nd、Fe、Pr、Al等,具体含量如表1所示。

表1 烧结NdFeB永磁体的化学组成

图1为钕铁硼永磁体的XRD谱,可以看出其组成相比较复杂,主要包括衍射峰最强的Nd2Fe14B基础相,Nd∶Fe∶B=1.1∶4.0∶4.0的富B相,衍射强度相对较低的Nd和Nd4.4Fe77.8B17.8的富Nd相。

1.2 预处理工艺方法

NdFeB烧结体材料的预处理主要包括脱脂、酸洗、喷丸(砂)、磷化、钝化等,根据材料特性及所需涂覆无铬ZnAl涂层的特点,设计出以下4种不同的预处理方式。

(1)碱洗工艺:依次采用70~800目砂纸粗磨样品直至露出金属光泽,随后采用碱性除油剂在50 ℃下超声清洗10 min,水洗过后用无水乙醇超声清洗,冷风吹干备用。

(2)酸洗工艺:采用70~800目砂纸进行粗磨,随后用碱性清洗剂除油(50 ℃ 5 min),水洗后用5%(质量分数)HNO3[11]酸洗(50 s),二级水洗后用无水乙醇超声清洗,冷风吹干备用。

(3)喷砂工艺:将采用碱洗工艺(碱洗时间5 min)制备的试样放入吹砂机中,接通设备电源,调节旋钮使喷砂压力为0.6 MPa,将双手插入橡胶手套,一手按压工件一手秉持喷枪,二者水平距离为6 cm,垂直距离为10 cm,喷砂材料是16~30号的白刚玉Al2O3,通过脚踩踏板的力度控制喷砂的流量,整个过程持续1 min。随后将试样放入乙醇中清洗,冷风吹干备用。

(4)喷砂+酸洗工艺:将喷砂后的试样(具体操作同喷砂工艺)放入5%HNO3溶液中清洗5 s,水洗后将试样放入无水乙醇中超声清洗,冷风吹干备用。

1.3 无铬ZnAl涂层的制备

首先制备分散均匀的无铬 ZnAl 涂料,其基本组成包括:28%(质量分数,下同)片状金属粉[Zn∶Al=6∶1(质量比)]、16%粘结剂 KH560、22%润湿剂聚乙二醇400、3%分散剂 AEO - 9、0.2%增稠剂(羟乙基纤维素)、1%消泡剂(异辛醇)及1%的钼酸钠助剂,余量为去离子水。然后在经过预处理的NdFeB试样表面涂覆一层无铬ZnAl涂层,随后将其放入鼓风干燥箱中,100 ℃下烘干10 min,290 ℃下固化30 min。采用三涂三烘,重复以上步骤,将涂层总厚度控制在20 μm左右,最后取出样品冷却至室温。

1.4 测试方法

(1)轮廓和粗糙度测试。使用TR300轮廓仪测量基体和膜层的表面粗糙度和轮廓。选用测量的算数平均偏差(Ra)和均方根(Rq)来表征表面粗糙度,每个试样重复5次,为保证测试的准确性,去掉测试结果的极端值,选取剩余3次的平均值作为最终测试结果。

(2)涂层结合力测试。在GB/T 26110-2010“锌铝涂层技术条件”中对于涂层结合力测试标准采用胶带试验(GB/T 5270)法,本工作采用胶带试验和划格试验相结合的方法,选用刀齿数为11,切刀面数为8,刀齿间距为1 mm的划格器以均匀的力度从涂层的一侧划至边缘,然后将试样垂直旋转,采取与之前同样的方式进行划线,样品表面会出现大小相同、数量不等的格子,随后拿出配套的标准胶带粘贴在划格器作用的区域,为确保黏附的强度,用手指按压并推覆整个胶带表面,快速撕开,观察涂层脱落的面积和胶带黏附的情况,判断涂层与基体的结合力等级。

(3)耐硝酸铵快速腐蚀试验。配制质量分数为20%的NH4NO3溶液,(70±2)℃下进行水浴加热测试,每隔30 min观察试样的表面,当试样表面出现红色的斑点且溶液变黄时,则记录当下时间作为评判涂层耐蚀性的依据。

(4)形貌及成分分析。采用ZEISS Gemini 500场发射扫描电镜观察涂层试样的形貌,并使用自带的能谱仪进行元素扫描,分析涂层的组成成分。

2 结果与分析

2.1 预处理工艺对基体NdFeB的影响

2.1.1 基体的SEM形貌

图2为进行4种预处理工艺后NdFeB基体试样表面的微观形貌。

从图2a可见,采用碱洗处理后,试样表面较为平整,但出现了一些大小不一的孔洞和凹坑,这是NdFeB采用烧结法制备后自身所带的缺陷[12],同时可以看出,基体有多种组分,通过EDS能谱分析可知白色块状物为富Nd相,灰色区域则为主相Nd2Fe14B,这是典型的烧结NdFeB永磁材料的显微结构[13]。根据图2b可知,试样经硝酸酸洗50 s后,表面高低不平,凹坑变多,在晶界处存在明显孔洞,孔洞大小为1~5 μm不等,且在晶粒之间和晶界三角交界处可观察到极少量白色的富Nd相[14],说明经酸洗后富Nd相优先发生腐蚀,导致表面孔洞更加清晰。图2c为喷砂后NdFeB试样表面形貌,可以看出此时试样的结构完整性受到破坏,出现明显划伤、微裂纹,在破碎边缘区域还夹杂着细小的粉末颗粒。试样经喷砂再进行酸洗(5 s)处理后可以观察到试样表面疏松的细小颗粒消失(图2d),但仍然存在表面损伤及微裂缝。结合图2c和图2d,可以看出试样经喷砂处理后,表面由于受到较大的冲击,结构遭到破坏,但是仍可辨认出白色的富Nd相,说明喷砂不会造成表面富Nd相优先发生腐蚀。

表2为经过4种不同预处理工艺后NdFeB基体试样表面的元素分析结果。由表2可知,相对于碱洗工艺而言,酸洗、喷砂和喷砂+酸洗工艺处理过的NdFeB表面的Nd含量均有所下降,一方面是因为富Nd相的电位低,在电化学反应中易成为阳极优先被腐蚀,另一方面是因为富Nd相在基体中的分布不规律,在喷砂过程中容易被击碎,造成缺失。此外,相对于碱洗和酸洗工艺,基体经喷砂处理后,表面的Al、O含量增多,这是由于喷砂过程中基体表面会黏附上白刚玉Al2O3颗粒。

表2 不同预处理下NdFeB基体试样表面元素分析结果(质量分数) %

2.1.2 基体的粗糙度测试

样品的轮廓和粗糙度能较好地反映出材料表面的几何特征。采用TR300型轮廓仪对4种不同预处理工艺后NdFeB试样的表面轮廓和粗糙度进行测试,结果如图3和表3所示。

表3 NdFeB基体经不同预处理工艺后的表面粗糙度

从图3可以看出,采用碱洗处理工艺后基体表面光滑平整,轮廓曲线整体波动不大,而酸洗处理后试样的表面轮廓波动起伏有所增大。采用喷砂和喷砂+酸洗预处理工艺后试样表面明显凹凸不平,轮廓曲线波动较大,说明喷砂处理会对基体表面状态产生较大的影响,使试样光滑表面变得粗糙不平,整体平整度下降。

表3对应于图3试样表面粗糙度的定量分析。由表3可见,碱洗处理后试样表面的平均粗糙度为0.130 μm,酸洗后试样表面的平均粗糙度增大至0.391 μm,与图2的SEM形貌分析结果相吻合。喷砂处理后NdFeB试样表面粗糙度增大至3.849 μm,比碱洗工艺处理后的试样表面粗糙度增大了3.719 μm。经过喷砂+酸洗工艺处理后的试样表面粗糙度为3.532 μm,与经过喷砂处理后的试样表面粗糙度相比有所下降,这是因为酸洗处理过程能够将喷砂后试样表面残留的细小微粒腐蚀剥离,所以试样表面粗糙度降低。综上所述,不同的预处理工艺后,NdFeB基体试样表面粗糙度大小依次为喷砂>喷砂+酸洗>酸洗>碱洗。

2.2 预处理对无铬ZnAl涂层的影响

2.2.1 对结合力的影响

图4为不同预处理工艺下涂层的结合力测试结果,图4中深色部分为胶带,浅色部分为涂层试样。由图4a和图4b可见,碱洗和酸洗预处理后ZnAl涂层的结合力无明显变化。根据GB/T 26110-2010,判定在碱洗和酸洗预处理条件下制备的涂层与基体的结合力均属于2级。喷砂处理后,无铬ZnAl涂层与基体的结合力有明显提升,属于1级。这是由于喷砂后,基体表面粗糙度增加,在一定程度上增加了涂层与基体之间的钩链和铆接效应,进而提高了涂层和基体的结合力[15]。与图4c相比,图4d为经喷砂+酸洗(5 s)预处理后的涂层的结合力测试结果,可以看出试样表面与前者无异,均无明显的涂层脱落,同属于1级。

2.2.2 对涂层形貌的影响

图5为不同预处理工艺下ZnAl涂层的表面形貌。由图5可见,采用碱洗、酸洗、喷砂、喷砂+酸洗(5 s)预处理后,无铬ZnAl涂层表面形貌无明显差异,均由片状锌、铝粉层层相叠,涂层整体均匀致密,当腐蚀介质进入涂层表面时,片状金属锌粉和铝粉可以发挥物理屏蔽和牺牲阳极的阴极保护作用[16]。对图5a中的部分区域进行EDS分析,结果如图6所示。

经过碱洗预处理的涂层表面主要由Zn、Al、Si、C、O元素组成(图6a),表明涂层主要由锌粉、铝粉和硅烷粘结剂组成。对涂层表面点2(图5a)进行EDS分析,该点的锌含量高(图6b),说明测试点位于锌片表面,同时发现该点还含有Si、O等元素;对涂层表面局部点3(图5a)进行EDS分析,发现该测试点位于铝片表面(图6c),除铝元素外,还有少量的Zn、Si和O元素,说明涂层中锌粉和铝粉表面都覆盖了硅烷膜,碱洗预处理后ZnAl涂层的结构致密质量良好。图5b是采用酸洗预处理后无铬ZnAl涂层的表面形貌,可以明显观察到涂层表面有微裂纹,这是由于在酸洗过程中有微量的酸液渗入NdFeB基体中,在涂层的固化过程中,残留酸液的蒸发对涂层的形成产生影响,造成微裂纹出现。同时也因为微裂纹的存在,会使腐蚀介质能够深入到基体中,降低涂层的耐蚀性。

图7为不同预处理工艺下基体表面涂覆ZnAl涂层的截面微观形貌,可以看出经过4种不同预处理工艺后涂层与基体均结合良好,界面中无明显的界隙,厚度均为20 μm左右。由图7a可见,碱洗预处理后的涂层与基体界面平整,涂层表现出典型的层状结构,片状金属Zn、Al粉平行于基体排列。图7b显示,经硝酸预处理50 s后,膜基结合界面靠近基体3 μm范围内没有出现白色稀土元素Nd,且有沿晶界的裂纹产生。经喷砂预处理后,由于NdFeB材料脆性大,表面受到Al2O3颗粒的冲击而变得凹凸不平,粗糙度明显增大,同时近表层结构出现许多微裂纹(图7c)。当涂覆ZnAl涂层时,涂层与基体界面的有效面积增大,从而增加了涂层与基体的结合力。图7d显示,NdFeB基体经喷砂和酸洗预处理后,无铬ZnAl涂层与基体的结合界面出现凹凸不平的现象,与图7c不同的是,该界面向下3 μm范围内白色的富Nd相消失,说明经过酸洗后富Nd 相优先发生腐蚀,同时由于喷砂粒子的高速撞击,使基体近表面在一定范围内产生了微裂纹。

2.2.3 对耐蚀性能的影响

图8为采用耐硝酸铵试验对NdFeB试样经过4种不同预处理工艺后涂覆涂层的耐蚀性能的测试结果。从图8可以看出,基体钕铁硼经碱洗预处理后,表面涂覆ZnAl涂层的耐硝酸腐蚀时间为230 min。基体经酸洗处理后,由于基体已经被轻微腐蚀且涂层表面存在微裂纹,腐蚀介质更易到达基体, 所以试样整体的耐蚀性能变差,耐硝酸铵腐蚀时间最短,为120 min。基体经喷砂和喷砂+酸洗处理后虽然使得涂层与基体的结合力增强,但是由于受到高速砂粒的冲击,NdFeB表面被划伤,所以当腐蚀介质穿过ZnAl涂层到达NdFeB基体表面时,腐蚀会进一步加剧。综上,对基体采用不同预处理后涂层耐蚀性能的排序依次为碱洗>喷砂>喷砂+酸洗(5 s)>酸洗(50 s)。

3 结 论

(1)NdFeB永磁体经4种不同预处理工艺后,表面状态发生了不同的变化。其中碱洗处理后基体表面比较光滑平整,表面损伤最小;酸洗(50 s)过后基体平整度下降,且发生富Nd相的优先腐蚀;采用喷砂处理后的基体表面粗糙度最大,为3.849 μm;喷砂+酸洗(5 s)处理后的基体表面粗糙度相较于喷砂处理后的基体表面粗糙度有所下降,但仍高于碱洗和酸洗工艺。

(2)对NdFeB基体采用不同预处理工艺后制备无铬ZnAl涂层,涂层厚度均为20 μm左右,但是不同预处理工艺下的ZnAl涂层与基体的结合力有所不同,其中,对NdFeB基体喷砂和喷砂+酸洗(5 s)预处理后涂层的结合力优于酸洗(50 s)和碱洗。

(3)对不同预处理工艺下的无铬ZnAl涂层进行耐硝酸铵腐蚀测试,其中碱洗工艺的耐蚀性最好,为230 min。酸洗工艺的耐蚀性最差,为120 min。综合考虑,选择碱洗工艺作为NdFeB表面制备无铬ZnAl涂层的最优表面低损伤预处理工艺。