冷喷涂制备高熵合金的研究进展

樊柠松,金冰倩,张楠楠,谢迎春,殷 硕

(1. 爱尔兰都柏林圣三一大学机械制造及生物医学工程学院, 爱尔兰 都柏林 D02 PN40;2. 广东省科学院新材料研究所,广东 广州 510650;3. 沈阳工业大学材料科学与工程学院,辽宁 沈阳 110000)

0 前 言

高熵合金(High - entropy alloys, HEAs)是近年来采用多主元混合引入“化学无序”获得的一种新型金属材料,它打破了传统合金以混合焓为主的单主元成分设计理念,是以构型熵为主设计的一类先进多主元合金。目前,制备高熵合金的主要方法包括真空电弧熔炼法、粉末冶金法、激光熔覆、磁控溅射和多种增材制造技术。冷喷涂作为一种低温固态沉积技术,已经实现了多种金属及其合金、金属基复合材料、陶瓷、聚合物等材料的沉积,所制备的涂层或块体能够保留粉末的原始结构,可以避免基于“融化 - 凝固”制备技术带来的成分氧化、相结构改变、热应力积累和晶粒长大等冶金缺陷,为高性能高熵合金的制备提供了一条新途径。本工作从冷喷涂高熵合金原料粉末制备、喷涂工艺参数优化、涂层显微组织结构及性能、粒子结合机制和后处理工艺等方面进行了综述,并对冷喷涂制备下一代高性能高熵合金提出了展望。

1 高熵合金及其制备方法

高熵合金一般由5种或5种以上等量或接近等量的主元组成,其特殊的近似含量多主元无序固溶体相结构,导致其晶格畸变大、构型熵高。高熵合金凭借特有的高熵效应、晶格畸变效应、缓慢扩散效应及鸡尾酒效应显示出较传统合金更加优异的力学性能、耐腐蚀性和抗氧化性等综合性能[1-3],在航空航天、核能工程、海洋工程、高速切削刀具工业等领域具有广泛的应用前景。

高熵合金传统制备方法包括真空电弧熔炼法和粉末冶金法等,其中主要的合金元素需要经过多次重熔才能获得微观组织结构均匀的高熵合金[4]。采用熔炼法制备的高熵合金组织中容易出现成分偏析、组织粗大、缩孔等冶金缺陷,需要通过后续热处理、锻造、轧制等技术手段进一步改善其组织和性能[5]。此外,高熵合金通常含有大量的贵金属元素,采用常规机械加工技术制备高熵合金零部件会造成合金原料的极大浪费。传统“等材 - 减材”联合制备方法的工艺流程繁琐,需要大量时间用于模具设计及制造,制造周期较长、材料利用率低、且单件产品制造成本高。随着对于复杂结构零部件日益增长的需求,传统加工工艺已逐渐无法满足复杂形状高端零部件的生产制造需求。

增材制造技术具有生产周期短、材料利用率高、无需模具、复杂结构近净成形、结构 - 功能一体化制造等特点,为高性能复杂结构高熵合金零部件的制备提供一种新的渠道。目前,高熵合金的增材制造方法主要包括激光基和电子束基技术,如选区激光熔化(Selective Laser Melting,SLM)、直接激光沉积(Direct Laser Deposition,DLD)和选区电子束熔化(Selective Electron Beam Melting,SEBM)等。与传统铸造及锻造技术相比,基于熔池凝固的增材制造过程,熔池体积小且沉积速度快,从而在非平衡态下获得极高的熔化和凝固速度,熔池凝固速度可达到103~108K/s。高速熔凝特性导致高熵合金增材构件在沉积态下便可获得超细晶粒及较高综合性能。Wang等[6]采用SLM技术制备的AlCoCrCuFeNi高熵合金中晶粒最细可达18 μm,平均硬度约700 HV,高于铸态硬度近200 HV。Kuwabara等[7]采用SEBM制备的AlCoCrFeNi高熵合金材料,在非热处理状态下的晶粒平均尺寸仅为25 μm,显著小于铸态下的晶粒尺寸(500 μm),拉伸强度略优于热等静压状态下铸造试样,但塑性显著优于铸态及热等挤压态母材。上述研究体现了增材制造技术在制备高熵合金构件方面所具有的潜力。然而,在这些基于熔池凝固的增材制造技术制备高熵合金零部件的过程中,熔池内部极高的温度梯度及特殊的导热环境导致构件内沿水平方向的散热速度远优于其他方向,从而不可避免导致沉积态下沿沉积高度方向的外延状晶粒生长,并最终造成力学性能的各向异性。高温熔池在已沉积层表层的“无界面热阻”极速导热,还会造成显著的局部热应力,进而导致裂纹产生,甚至导致构件严重翘曲变形及开裂现象。另外,基于熔池凝固的增材制造技术,在制造大型构件时,制造时间长且构件尺寸受限,在一定程度上限制了高能束增材制造在高熵合金领域的广泛应用。

冷喷涂(Cold Spray)是一种新兴的固态增材制造技术,该技术以压缩气体作为加速气流,将微米级金属粉末加速到300~1 200 m/s,粉末粒子在远低于材料熔点的全固态状态下撞击在基体或已沉积金属表面上,强塑性变形导致的粒子局部绝热温升使得相邻粒子间在界面处实现局部冶金结合及机械锁合,从而实现涂层或零部件的增材制造。与基于熔池凝固的增材制造技术相比,冷喷涂过程无需高能束热源,材料在全固态状态下依靠高应变、高应变率塑性变形沉积在基材表面,沉积体最大程度保留了原始粉末的微观组织结构及各项性能,从根本上避免了“高温”制备技术所伴随的成分氧化、热应力积累、相结构改变、外延晶形成等问题。超音速粒子沉积过程中伴随的剧烈塑性变形还会引发动态再结晶,使得冷喷涂材料局部区域可获得数微米级超细晶粒和位错增殖等微观结构,形成细晶强化以及位错强化等效应,从而改善沉积体的力学性能。此外,冷喷涂沉积速度高达30 kg/h、工作效率高,并且拥有制备大尺寸构件的能力。冷喷涂为先进高熵合金的制备提供了一条新途径。

2 冷喷涂制备高熵合金涂层

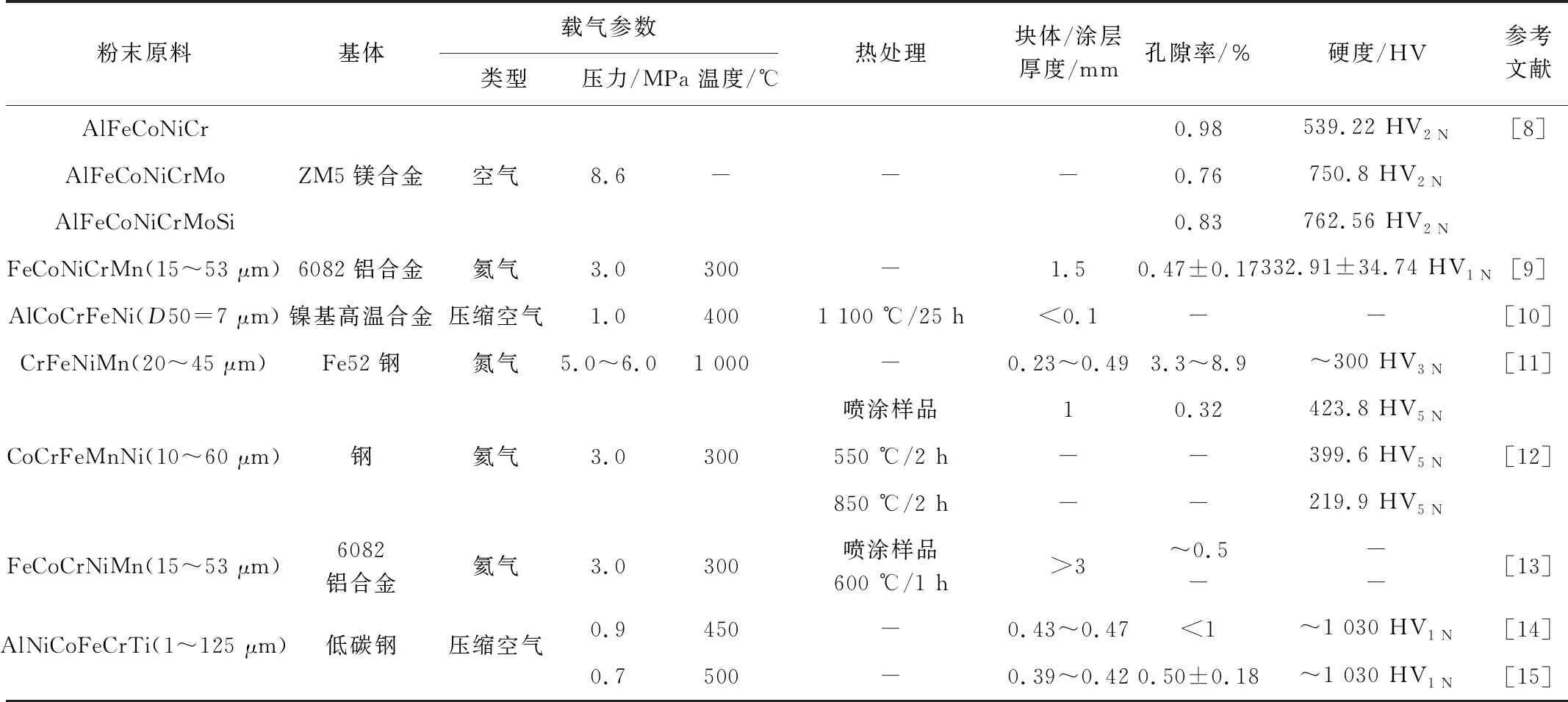

目前,采用冷喷涂制备高熵合金涂层或块体的研究还处于起步阶段,国内外的报道仍十分有限。朱胜等[8]于2013年曾在国内尝试采用冷喷涂在镁合金表面制备AlFeCoNiCr系列高熵合金涂层,该系列涂层显著改善了基体的耐腐蚀性能。本文作者所在课题组于2018年首次在国际上正式报道了冷喷涂制备FeCoNiCrMn高熵合金的基本工艺参数及微观组织结构,证实了冷喷涂制备高熵合金涂层的可行性。现有研究主要围绕FeCoNiCr基高熵合金展开,该系高熵合金具有优异的耐腐蚀性,在动态载荷下显示出优异的抗压强度,在宽温域范围内具备出色的机械响应,在工程上得到了广泛应用。表1总结了近年来冷喷涂制备高熵合金涂层的相关报道。

表1 国内外冷喷涂制备高熵合金涂层的研究现状

2.1 原料粉末

冷喷涂原料粉末的性能(如粒度、流动性、表面状态、力学性能等)不仅影响喷涂工艺过程,对最终沉积体的显微组织、力学性能、表面质量等也会产生重要影响。目前,冷喷涂采用的高熵合金粉末主要由机械合金化法[10,14,15]和气体雾化法[8,9,11,13]制备。机械合金化法也称机械球磨,将不同种类的粉末原料装在含有磨球的球磨罐中,粉末在球磨的过程中经历了反复的破碎与冷焊[16]。图1显示了通过机械合金化法[15]和气体雾化法[9]制备的高熵合金粉末形貌。机械合金化法制备的粉末呈不规则形状,粒径分布范围大。气体雾化法是通过高压气流将熔融金属液流破碎成小液滴然后凝固成粉末,气雾化制备的粉末通常为球形,且纯度高,粉末粒度细,氧含量低。尽管非球形颗粒在气流压力作用下具有更大的受力面积,受到更大的拖拽力,在相同工艺参数下可以达到更高的颗粒撞击速度,更有利于颗粒沉积[17]。然而,在实际喷涂过程中,还需要考虑到原料粉末的流动性以防止喷嘴堵塞,因此,一般多选择流动性更好的球形粉末作为原料粉末。

图1 机械合金化法[15]和气体雾化法[9]制备的高熵合金粉末形貌

2.2 喷涂工艺参数

冷喷涂过程中典型的工艺参数主要包括气体参数(压力、温度、种类等)、送粉参数(送粉率等)和喷嘴参数(喷嘴移动速度、扫描间距、喷涂距离、喷涂角度、喷涂路径等)[17]。其中,气体参数对粒子的加速效果起到至关重要的作用,进而影响涂层的综合性能。由表 1可以看出,采用氦气作为载气,在高压(3.0 MPa)、低温(300 ℃)下能够制备出厚度1 mm以上的高熵合金涂层,并且涂层的孔隙率在0.5%以下,这主要是由于氦气优异的加速效果使粒子的撞击速度超过了临界速度。Lehtonen等[11]首次尝试以氮气作为载气制备高熵合金涂层,以氮气为推进气体时即使在高温(1 000 ℃)、高压(6.0 MPa)条件下涂层的孔隙率仍达到3.3%±0.8%,由此推测,高熵合金的临界速度高于一般的冷喷涂沉积材料。粒子在高温条件下沉积还有可能带来氧化的问题。使用压缩空气、低温、低压条件下制备高熵合金的粉末主要由机械合金化法制备,这可能是由于非球形颗粒在加速过程中受到更大的拖曳力,达到了更高的颗粒撞击速度。以气体雾化法制备的高熵合金粉末作为喷涂原料时,通常使用氦气才能达到良好的沉积效果。

2.3 显微组织结构

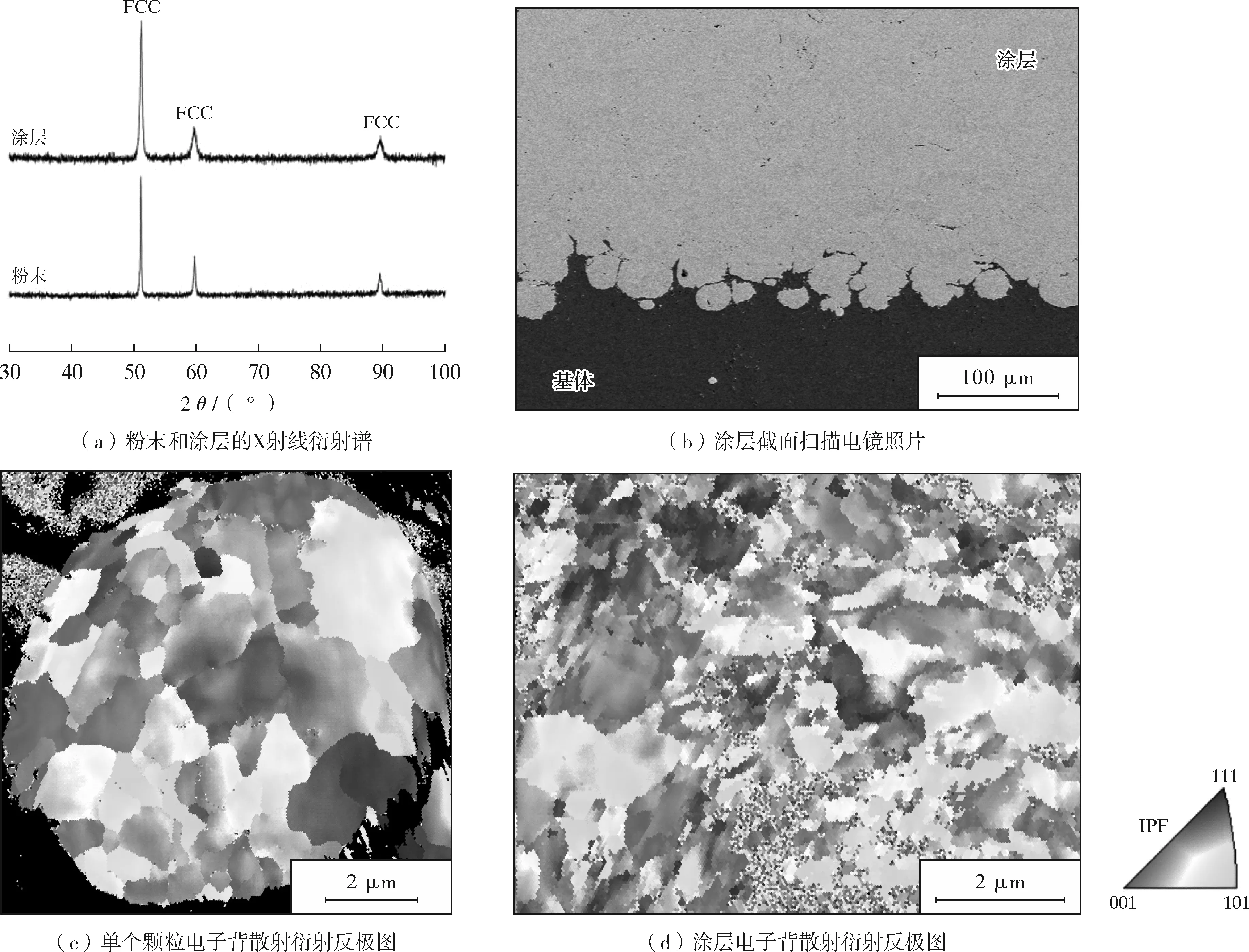

图2所示为本文作者采用课题组设计的高压冷喷涂设备制备的FeCoNiCrMn高熵合金。可以看出,所制备的FeCoNiCrMn高熵合金涂层结构致密,没有可见的孔隙和裂纹产生。涂层的衍射峰与粉末相比变宽,这是由于粒子沉积过程中剧烈的塑性变形导致的晶粒细化和更大的微应力,而高熵合金涂层的电子背散射衍射(EBSD)结果同样显示出涂层内部晶粒细化并产生超细等轴状晶粒。此外,涂层中的相结构与原始粉末保持一致,显示了冷喷涂较激光或电子束增材制造技术的独特优势。

图2 冷喷涂增材制造制备FeCoNiCrMn高熵合金涂层[9]

2.4 粒子结合机制

冷喷涂中材料绝热剪切失稳的发生对粒子结合具有重要作用,粒子沉积通过相邻界面剧烈塑性变形引起的局部冶金结合及机械锁合实现。研究表明,粒子沉积存在一个临界速度,只有颗粒碰撞速度在临界速度之上,才可以实现有效结合[18-20]。CrMnCoFeNi高熵合金粒子间界面大部分区域未结合,仅在粒子边缘处形成局部冶金结合,如图 3所示。CrMnCoFeNi高熵合金具有高屈服强度,即使在高温下仍较高,颗粒热软化效应低,而高熵合金应变硬化率很高,绝热条件下热软化效应难以超过应变硬化,材料难发生剪切失稳,不利于局部的冶金结合。因此,与常规金属材料相比,高熵合金具有更高的临界速度。

图3 冷喷涂CrMnCoFeNi高熵合金多粒子沉积在304不锈钢基体上的截面形貌(氦气、 3.2 MPa、400 ℃),白色和黑色虚线分别代表结合区和未结合区[21]

2.5 涂层性能

目前,对冷喷涂制备的高熵合金涂层性能的研究十分有限,主要集中在涂层硬度、耐磨性、耐腐蚀性及抗氧化性能等。在冷喷涂过程中,颗粒在超音速状态下撞击在基体上,经历了剧烈的塑性变形,而后续颗粒对已沉积涂层具有进一步夯实的作用,由此引发的加工硬化导致冷喷涂涂层的硬度提高。由表1可知,即使采用氮气作为载气制备的CrFeNiMn高熵合金涂层硬度相比原料粉末也提高了25%[11]。Ahn等[12]通过冷喷涂制备的FeCoNiCrMn高熵合金纳米压痕硬度达到10.9 GPa,比铸态高熵合金的硬度高出3倍,这主要是由于高位错密度、形变孪晶以及界面处超细晶粒导致的。加工硬化导致硬度提高进一步降低冷喷涂FeCoNiCrMn高熵合金磨损率,使其具有良好耐磨损性能[9]。

相关学者还对冷喷涂高熵合金的高温氧化性能进行了研究。Xu等[13]将热处理后的冷喷涂FeCoNiCrMn高熵合金涂层在700~900 ℃条件下进行100 h的氧化,随着温度的升高,氧化逐渐由涂层外部向内部扩散,氧化产物为多层结构:Mn2O3(700~800 ℃)或Mn3O4(900 ℃)外层、Mn - Cr氧化物中间层和Cr2O3内层。由于冷喷涂涂层中存在显著的晶粒细化和粒子间界面,粒子间界面有助于金属阳离子和氧的扩散,因此导致了涂层外表面氧化皮的形成,而涂层内部存在的大量晶界也为元素扩散提供了新通道,促进了含Mn、含Cr氧化物的生成,如图 4所示。冷喷涂AlCoCrFeNi高熵合金在经过1 100 ℃、25 h的恒温氧化后,涂层表面同样形成一层氧化物(Al2O3),此外,在涂层内部也出现了氧化。以单个沉积颗粒为例提出了潜在的氧化机制,氧化从晶界处开始,然后沿颗粒界面扩展,导致氧化铝在颗粒内部和表面形成,阻止了基体的进一步氧化,对基体起到保护作用[10]。通过后续优化工艺参数,冷喷涂高熵合金有望作为新一代耐高温抗氧化涂层。

3 冷喷涂制备高熵合金的后处理工艺

3.1 热处理工艺

在冷喷涂制备传统合金块体和涂层的过程中,喷涂态条件下的构件存在“高强低塑”的力学性能特征,这主要是因为喷涂态构件内粒子之间界面冶金结合不完全,颗粒间存在部分间隙,以机械咬合为主的结合机制难以维持足够的塑性变形。低速沉积所引起的粉末塑性变形不足甚至会导致构件内部产生微米级空隙,进而限制构件整体性能的提升。通过后热处理工艺或热等静压可以进一步调控冷喷涂构件的微观组织,促进颗粒间冶金结合及再结晶,实现冷喷涂构件的强韧化协调,从而满足高性能金属构件的综合性能需求。

图5为冷喷涂FeCoCrNiMn高熵合金涂层热处理前后的微观结构组织。高熵合金涂层中的晶粒呈现出非均匀结构,颗粒的中心区域晶粒较为粗大,而在颗粒间界面处产生了超细晶粒,这主要是由于局部发生了严重的塑性变形以及由此产生的动态再结晶[9,13]。部分粒子内部存在形变导致的纳米孪晶,FeCoNiCrMn高熵合金具有低的层错能(-21 mJ/m2),在冷喷涂过程中更容易发生位错滑移向形变孪晶的转变[22-24]。在550 ℃下热处理2 h后,形变孪晶依然存在,在粒子间界面和晶界处析出了富Cr第二相颗粒。850 ℃热处理2 h后,产生退火孪晶,并且晶界和孪晶界析出的富Cr第二相尺寸进一步增加。由于再结晶作用,晶粒长大,但颗粒界面处的晶粒仍然比颗粒中的晶粒细小。热处理后的冷喷涂高熵合金与铸态条件下相比,保持了耐磨性和塑性变形的能力,并且抗裂纹损伤能力有所提高[12]。

图5 冷喷涂FeCoCrNiMn高熵合金涂层热处理前后显微组织对比[12]

3.2 感应重熔工艺

除常规热处理工艺以外,冯力等[25]提出将冷喷涂和感应重熔技术相结合的策略来制备CuFeCrAlNiTi高熵合金涂层。首先采用机械合金化法将6种单质金属粉末混合,然后使用低压冷喷涂技术在基体上沉积预制涂层,最后通过感应重熔技术对预制涂层进行重熔。重熔后的高熵合金涂层和冷喷涂预制涂层相比致密度高,元素分布均匀,主要由BCC相和FCC相组成。“冷喷+感应重熔”制备的高熵合金涂层硬度高,表现出良好的耐磨性能及耐氯盐腐蚀性能[25]。

4 总结与展望

冷喷涂作为一种固态沉积技术,在制备高熵合金过程中具有独特优势。冷喷涂所制备的涂层结构致密、无裂纹,能够保留粉末的原始结构。涂层硬度高,具有优异的耐磨性和抗氧化性能等,对基体起到良好的保护作用。通过结合后处理工艺,可进一步调控涂层的显微组织结构,促进颗粒间界面的愈合,满足涂层综合性能需求。尽管目前通过冷喷涂已经实现了不同体系高熵合金的制造,但相关研究依然有限,需要进一步的探索。主要体现在以下几个方面:

(1)由于高熵合金屈服强度和应变硬化率高,粒子的临界速度高,通常需要使用氦气、高压条件下才能实现颗粒高效沉积,显著增加了制造成本。未来可在喷涂过程中适当引入强化工艺,如粉末原位加热、外加颗粒原位喷丸、激光辅助冷喷涂等,进一步提升高熵合金涂层或块体的尺寸及致密度,改善其显微组织结构。此外,应进一步优化高熵合金的热处理工艺,实现沉积体的强韧化,还可以探索与热等静压、激光重熔、搅拌摩擦焊等技术的结合,实现高性能冷喷涂高熵合金的制备。

(2)目前对冷喷涂高熵合金性能的研究较少,后续应对冷喷涂高熵合金的力学性能、耐腐蚀性能、抗辐照性能等展开研究,扩展冷喷涂高熵合金在工业等领域的应用。

(3)现阶段冷喷涂高熵合金材料体系相对集中,主要围绕FeCoNiCr系列展开,且均为等原子比高熵合金。未来可尝试采用冷喷涂制备添加微量元素的高熵合金、高熵非晶合金、高熵复合材料等。