磷石膏自蒸养法制备α半水石膏

周万清,覃 意,赵 帅,刘冬梅,王 斌,李东升

(1. 三峡大学 防灾减灾湖北省重点实验室,湖北 宜昌 443002;2. 三峡大学 土木与建筑学院,湖北 宜昌 443002;3. 湖北三峡实验室,湖北 宜昌 443007)

磷石膏是湿法生产磷酸过程中排放的固态副产物,其中约90%来自二水湿法磷酸工艺过程。每生产1 t湿法磷酸,副产磷石膏约4~5 t,磷石膏的利用率逐年提高,但其堆存量也逐年增加[1-2]。副产磷石膏的主要利用途径有:生产半水石膏胶凝材料(主要有α和β半水石膏)、磷石膏基复合胶凝材料;制备水泥、装饰材料;作为路面基层或工业填料;合成硫酸钙晶须等[3-9]。其中,α半水石膏的力学性能较优,是一种具有较高经济价值和广阔应用前景的胶凝材料[10]。目前,国内外制备α半水石膏的方法主要有加压水热法、蒸压法、常压盐溶液法等[4,11-12],采用磷石膏制备α半水石膏的研究集中在制备工艺和转晶剂的选择上。杨林等[13]用生石灰陈化处理磷石膏后,利用蒸压法制得强度等级为α30的高强石膏;何玉龙等[14]采用半液相法以生石灰预处理后的磷石膏为原料,在蒸压温度为140 ℃、蒸压时间为3 h的条件下,掺入质量分数0.1%的硫酸铝和0.05%的三元羧酸制备出抗压强度为34.7 MPa的高强石膏。李紫瑞等[15]用柠檬酸和水洗涤预处理磷石膏,采用常压盐溶液法在硝酸镁溶液中制备出抗压强度为36.8 MPa的α半水石膏。蒸压法、半液相法、加压水热法均要求高温高压,因而能耗大、成本高;而常压盐溶液法的生产效率低,且钠、镁、钙等离子的存在使反应设备易受腐蚀[12]。

本研究结合已有方法提出一种省去蒸压釜且不易腐蚀设备的方法——自蒸养法,考察了工艺条件对α半水石膏的影响,为磷石膏制备α半水石膏提供一种简易、高效的方法。

1 实验部分

1.1 材料和试剂

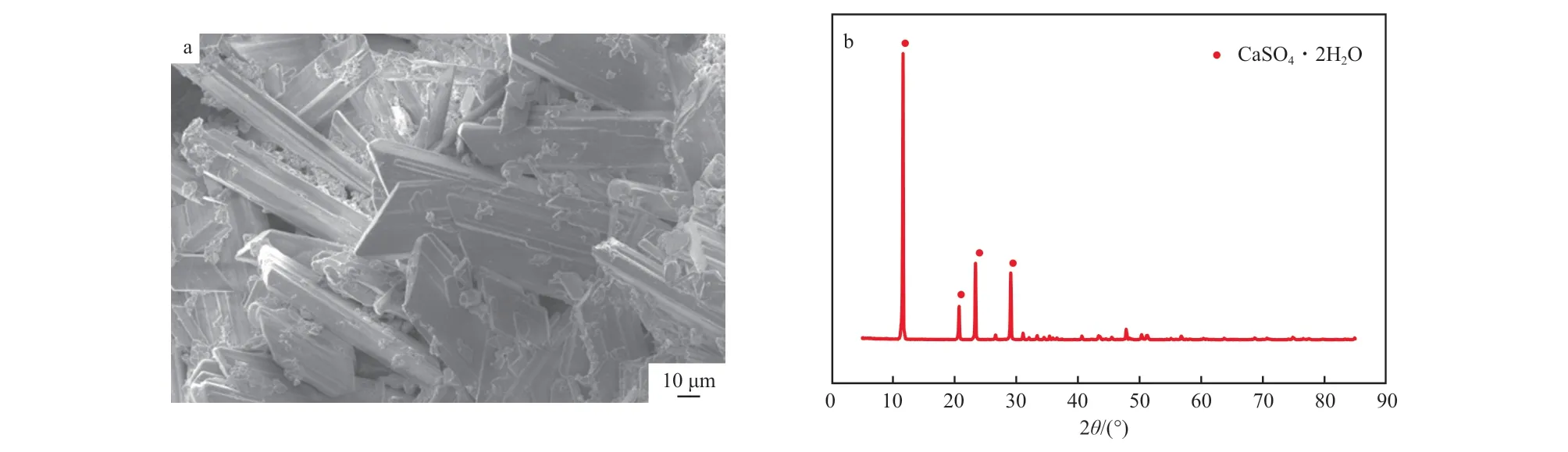

磷石膏取自湖北宜化公司,呈灰黑色,pH约为3,微观形貌呈菱形或薄片状(见图1a),主要由二水石膏(见图1b)及少量的磷、氟等杂质组成,其主要化学组成如表1所示。实验所用试剂均为分析纯。实验用水为去离子水。

图1 磷石膏的SEM照片(a)和XRD谱图(b)

表1 磷石膏主要化学组成 w,%

1.2 实验方法

α半水石膏在湿热环境下溶解结晶生成,而β半水石膏在高温干燥环境下直接脱水生成。本实验采用的制备环境属于高温湿热条件,故生成的半水石膏定性为α半水石膏。

1.2.1 磷石膏的预处理

采用生石灰中和法对磷石膏进行预处理,具体过程如下:将磷石膏烘干过50目筛后与不同掺量的生石灰混合均匀,加入10%(以磷石膏质量为基准)的水充分搅拌,置于高密度聚乙烯塑料袋内密封陈化24 h。

1.2.2 磷石膏制备α半水石膏

自蒸养法利用烘箱提供磷石膏脱水反应所需的高温环境,耐高温的容器(本实验使用不锈钢盒)和塑料袋保持石膏溶解结晶所需的水蒸气,可省去蒸压釜且不易腐蚀设备。具体过程如下:将0.1%(以磷石膏质量为基准)的转晶剂溶于水后与预处理后的磷石膏(约700 g)按一定的液固比混合搅拌均匀制成浆体,然后将浆体倒入容器中,用塑料袋密封后置于烘箱内进行蒸养;蒸养结束后去除密封袋,于烘箱内烘干至恒重。

设定基础实验条件如下:蒸养温度140 ℃,蒸养时间6 h,生石灰掺量0.5%(以磷石膏质量为基准),液固比0.4,转晶剂为柠檬酸钠。采用单因素实验(改变单一因素,其他条件不变)考察上述因素对α半水石膏的影响。

1.3 分析方法

参照《α型高强石膏》(JC/T 2038—2010)[16]测定α半水石膏的力学性能;参照《建筑石膏相组成分析方法》(GB/T 36141—2018)[17]采用烘箱法测定α半水石膏的三相组成;采用日本理学公司Ultima Ⅳ型X射线衍射仪进行α半水石膏的XRD分析;采用日本电子株式会社JSM-7500F型扫描电子显微镜进行α半水石膏的SEM分析。

2 结果与讨论

2.1 蒸养温度对α半水石膏物相和强度的影响

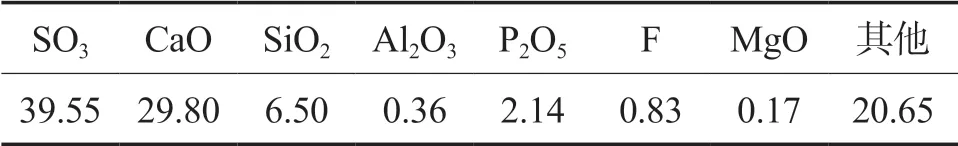

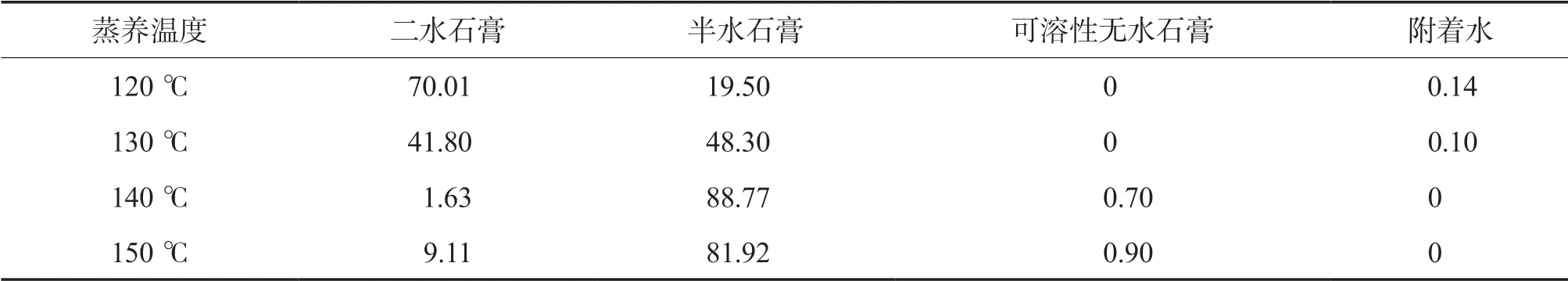

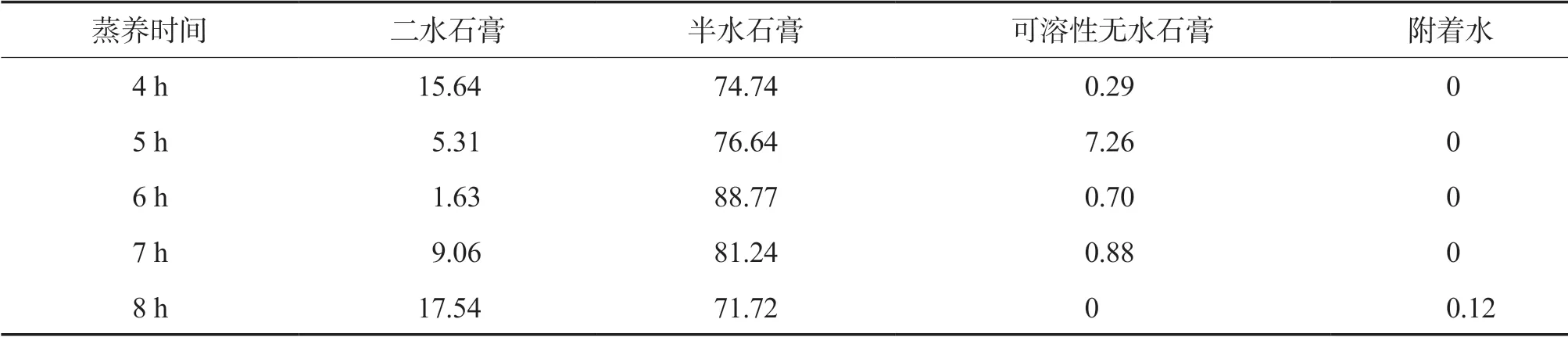

不同蒸养温度下制备的α半水石膏的XRD谱图和强度见图2,三相分析结果见表2。

由图2a可知,蒸养温度为120 ℃时,样品中主要为二水石膏相,只有少量的半水石膏相,这表明磷石膏在120 ℃的蒸养条件下难以转化成α半水石膏。随着温度的升高,样品中α半水石膏的衍射峰逐渐增强。结合表2可知,样品中半水石膏相含量随着蒸养温度的升高先增大后减小,当蒸养温度为120 ℃时样品中半水石膏相质量分数仅为19.50%,当蒸养温度为140 ℃时可达88.77%,当蒸养温度升至150 ℃时半水石膏相质量分数较140 ℃时降低了7.72%。二水石膏按溶解析晶原理转换成α半水石膏[18],当蒸养温度较低时,磷石膏中二水石膏溶解速率慢,α半水石膏晶核生长速率慢,晶体生成数量少;当蒸养温度为140 ℃时,α半水石膏晶核生成的数量增多,使得半水石膏相含量增大;当蒸养温度为150 ℃时,分析认为产物由α半水石膏与少量的α型硬石膏Ⅲ组成,在样品冷却过程中,硬石膏Ⅲ与空气中水分子反应生成二水石膏,导致半水石膏相含量降低。由图2b可知,当蒸养温度从120 ℃升至150 ℃时,样品强度的变化趋势与半水石膏相含量的变化趋势一致。当蒸养温度从130 ℃升至140 ℃时,样品的强度急剧增至最高;温度继续升至150 ℃时,样品的2 h抗折强度和绝干抗压强度分别下降了10.81%和16.10%。

图2 不同蒸养温度下制备的α半水石膏的XRD谱图(a)和强度(b)

表2 不同蒸养温度下制备的α半水石膏的三相分析结果 w,%

2.2 蒸养时间对α半水石膏物相和强度的影响

不同蒸养时间下制备的α半水石膏的XRD谱图和强度见图3,三相分析结果见表3。

由图3a可知:当蒸养时间为4 h时,半水石膏衍射峰较强,表明大部分磷石膏已经转化为半水石膏;随着蒸养时间的延长,半水石膏的衍射峰增强,二水石膏的衍射峰则先减弱后增强,分析认为蒸养时间过长,产物中会生成较多α型硬石膏Ⅲ,在冷却过程中与空气中水分子反应生成二水石膏。结合表3和图3b可知,样品中半水石膏的相含量变化趋势与其强度变化趋势一致,均先增大后减小,二者呈正相关。当蒸养时间从4 h延长至6 h时,半水石膏相质量分数提高了18.77%,2 h抗折强度和绝干抗压强度分别提高了37.04%和32.84%。

表3 不同蒸养时间下制备的α半水石膏的三相分析结果 w,%

图3 不同蒸养时间下制备的α半水石膏的XRD谱图(a)和强度(b)

2.3 生石灰掺量对α半水石膏物相和强度的影响

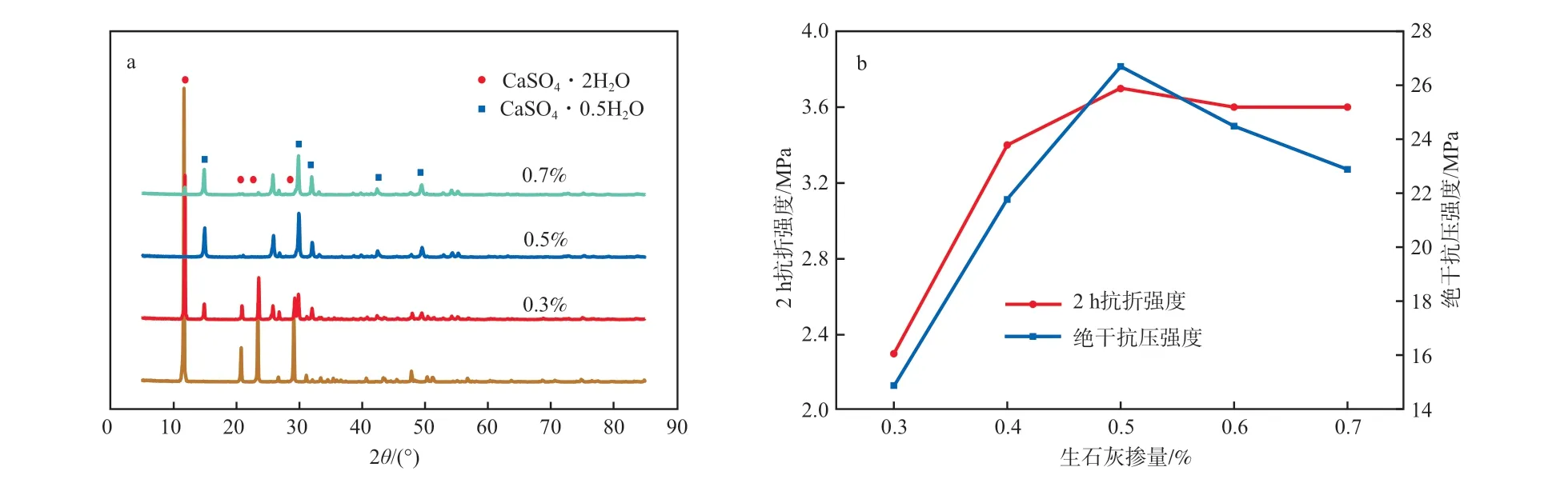

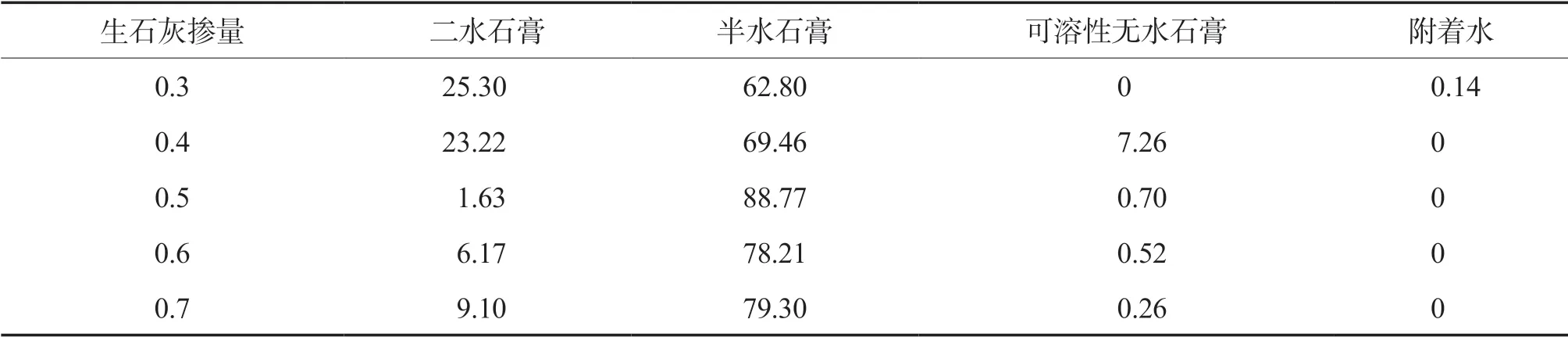

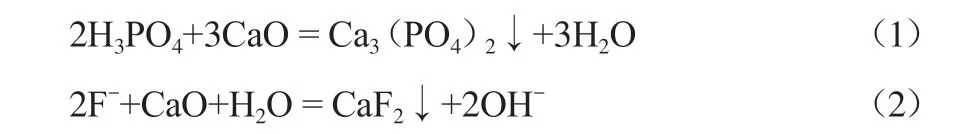

不同生石灰掺量下制备的α半水石膏的XRD谱图和强度见图4,三相分析结果见表4。

由图4a可知:当生石灰掺量从0.3%增至0.5%时,二水石膏衍射峰逐渐减弱,半水石膏衍射峰逐渐增强;当掺量继续增至0.7%时,二者的衍射峰无明显变化。结合表4可知,生石灰掺量为0.5%时,二水石膏基本全转化为α半水石膏。由图4b可知,样品的强度随着生石灰掺量的增加呈现先增大后缓 慢减小的趋势,当生石灰掺量为0.5%时强度最高。

图4 不同生石灰掺量下制备的α半水石膏的XRD谱图(a)和强度(b)

表4 不同生石灰掺量下制备的α半水石膏的三相分析结果 w,%

生石灰加入磷石膏后,会与磷石膏中的可溶磷、可溶氟等杂质反应,生成惰性盐(见式(1)和式(2))[19]。采用磷石膏制备α半水石膏时,加入适量的生石灰可消除可溶磷、可溶氟的不良影响,提高二水石膏的转化率以及α半水石膏的强度;但加入过量的生石灰时,会生成过多的惰性盐,覆盖在二水石膏晶体表面,阻碍二水石膏转化为α半水石膏,导致样品强度有所降低。

2.4 液固比对α半水石膏物相和强度的影响

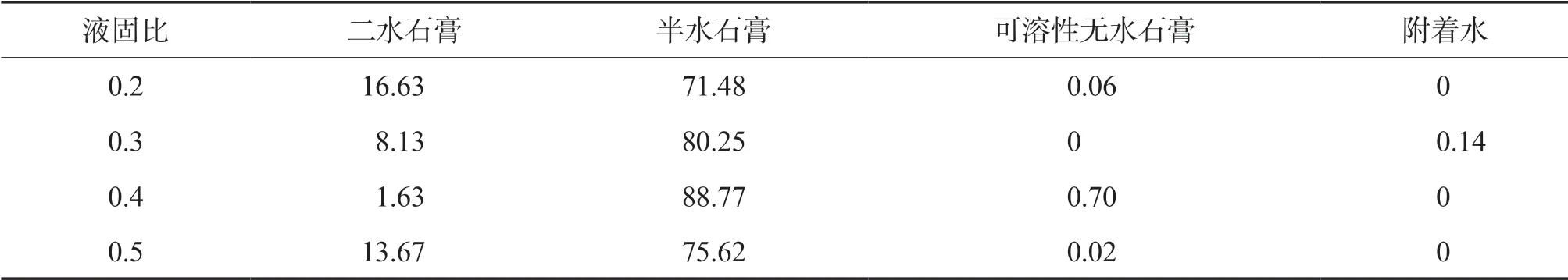

不同液固比下制备的α半水石膏的XRD谱图和强度见图5,三相分析结果见表5。

由图5a和表5可知,随着液固比的增大,二水石膏的衍射峰先减弱后增强,半水石膏衍射峰则持续增强,而半水石膏相质量分数先增加后减小,当液固比为0.4时样品中的半水石膏相含量可达88.77%。结合图5b可知,样品的强度随液固比的变化趋势与半水石膏相含量的变化趋势相同,当液固比为0.4时样品的2 h抗折强度为3.7 MPa、绝干抗压强度为26.7 MPa。该实验结果与陈金文等[20]的研究结果相一致。二水石膏在高温饱和水蒸气下溶解析晶可生成α半水石膏[18],增大液固比可保证充足的水蒸气,有利于α半水石膏的生成;当液固比增至0.5时,蒸养结束后样品表面有明水,在烘干过程中有少量半水石膏与水反应生成二水石膏,此时半水石膏相质量分数较液固比为0.4时降低14.81%,导致样品的2 h抗折强度和绝干抗压强度分别降低了21.62%和23.60%。

图5 不同液固比下制备的α半水石膏的XRD谱图(a)和强度(b)

表5 不同液固比下制备的α半水石膏的三相分析结果 w,%

2.5 转晶剂对α半水石膏物相和强度的影响

本课题组前期研究结果表明,无机盐转晶剂、有机酸转晶剂、有机酸盐转晶剂中转晶效果较好的分别为硫酸镁、丁二酸、柠檬酸钠。不同转晶剂下制备的α半水石膏的XRD谱图和强度见图6,三相分析结果见表6。

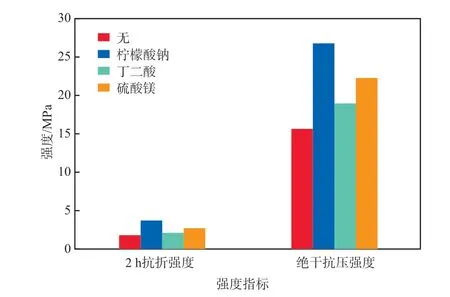

结合表6和图6可知,加入不同的转晶剂后样品中半水石膏相含量均显著提高,其中柠檬酸钠的作用效果最佳,半水石膏相质量分数较无转晶剂时增加了50.89%,样品的2 h抗折强度和绝干抗压强度分别提高了105.56%和71.15%。对比加入丁二酸、硫酸镁样品的三相分析及强度结果可知,加入丁二酸样品的半水石膏相质量分数较加入硫酸镁的高11.36%,但2 h抗折强度和绝干抗压强度却分别降低了22.22%和14.94%。柠檬酸钠和丁二酸的加入会降低二水石膏的溶解速率,推迟半水石膏开始结晶的时间,但提高了半水石膏的结晶速率,从而使样品中的半水石膏相含量显著增加[21];而加入硫酸镁后,溶液中的SO42-浓度增大,导致二水石膏的溶解度有所降低,形成过饱和溶液的时间缩短,半水石膏开始结晶的时间提前,使得半水石膏晶体的发育较完整,所得样品的强度高于加入丁二酸的样品。

表6 不同转晶剂下制备的α半水石膏的三相分析结果 w,%

图6 不同转晶剂下制备的α半水石膏的强度

2.6 α半水石膏的微观形貌分析

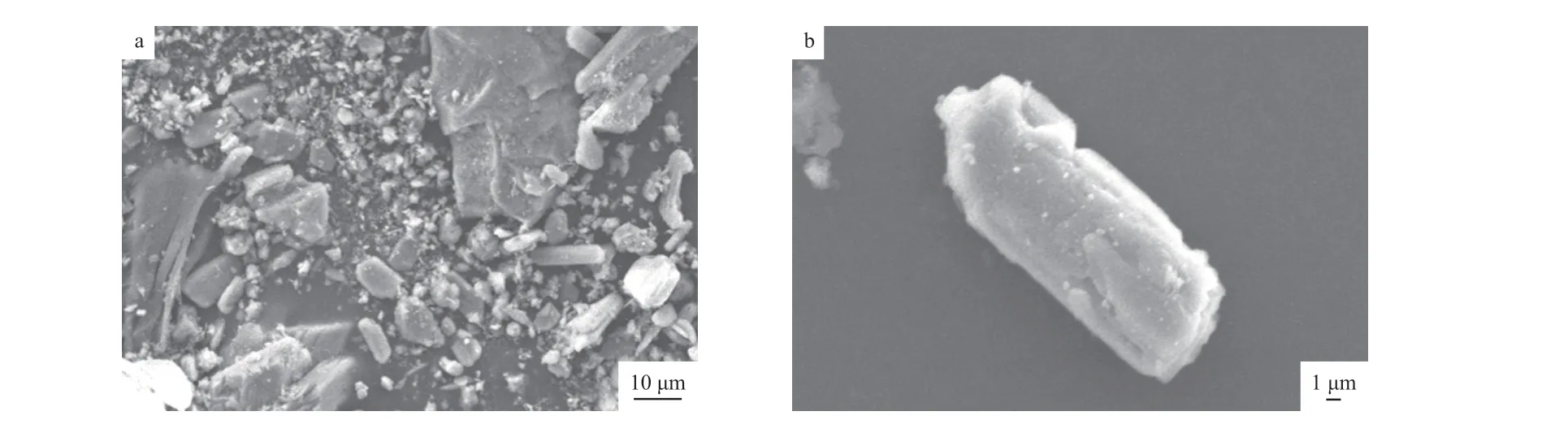

以上结果表明,当蒸养温度为140 ℃、蒸养时间为6 h、生石灰掺量为0.5%、液固比为0.4、转晶剂为0.1%柠檬酸钠时,制备的α半水石膏样品中半水石膏相含量最高,强度也最高,故选择对其进行SEM分析,结果如图7所示。

由图7可知,磷石膏在140 ℃下蒸养6 h后,大部分已溶解结晶成α半水石膏,其中多数为无定形的碎晶,仅有少量有缺陷的短柱状晶体(图7b)。α型半水石膏的水化过程是溶解-沉淀过程,其硬化体强度的大小与其结晶形态密切相关[22-23]。采用高温高压的蒸压法由磷石膏制备α半水石膏时,所得α半水石膏样品的晶体发育较好,呈六棱柱状,长径比约为2∶1[24]。与蒸压法相比,自蒸养法实验条件为高温常压,无法稳定保证二水石膏转换成α半水石膏所需的饱和水蒸气,故α半水石膏晶体发育不够完整,强度相对较低。本实验中,样品的最高强度值仅满足JC/T 2038—2010中α25强度等级要求。

图7 α半水石膏的SEM照片(a)及其局部放大(b)

3 结论

a)磷石膏自蒸养法制备α半水石膏过程中,蒸养温度、蒸养时间、生石灰掺量、液固比、转晶剂种类均对半水石膏相含量有明显影响,其中蒸养温度影响最为显著。

b)磷石膏自蒸养法制备α半水石膏的最佳工艺条件为:蒸养温度140 ℃、蒸养时间6 h、生石灰掺量0.5%、液固比0.4、0.1%柠檬酸钠转晶剂。该条件下制备的α半水石膏的2 h抗折强度为3.7 MPa、绝干抗压强度为26.7 MPa,满足《α型高强石膏》(JC/T 2038—2010)中α25强度等级要求。

c)制备的α半水石膏的强度主要取决于其半水石膏相的含量,但晶体形貌也有一定影响。在高温常压条件下,α半水石膏晶体大部分呈细碎状,仅有少量呈有缺陷的短柱状。