临界流喷嘴式分液器两相流喷射的数值模拟

滕信波,朱俊达,许浩榕

(天津商业大学 天津市制冷技术重点实验室,天津 300000)

0 引言

在制冷系统中,随着制冷量的增大,单一蒸发管路的换热器会造成制冷剂压力、流速的过量损失,导致换热性能下降。当紧凑型换热器功率在5 kW以上时,必须采用多路盘管并联的形式,保持最佳的制冷剂流速,以达到最佳的换热效果,并把压力降限制在一定的范围内[1]。采用多流路小管径换热器可减小换热损失,因而可以减少制冷系统中制冷剂的充注量[2]。但是气液两相流制冷剂只有在多流路换热器中等量分配,才能有效提高换热均匀性和换热效率。Choi等[3]发现制冷剂分液不均可造成蒸发器容量降低30%,良好的分液器可提高制冷系统的运行性能。

在多流路换热器的实际应用中,常出现制冷剂各支路中不等量分配的现象[4-5]。当支路中供液过多时,会使膨胀阀的开度减小,制冷剂流量减小,不均匀度进一步增加,造成恶性循环,制冷量和制冷效率严重下降[1]。实际换热器中还存在换热面积不能得到充分利用的支路,因而,支路供液过少形成过热区[6],降低了液相制冷剂的潜热利用。

良好的分液器可调整气液两相流流型及射流速度[7],形成对称分布的理想环状流流型[8-10],增加两相流混合均匀度,使制冷剂通过分液器等量流入各支路。Sun等[11]设计了一种新型整流喷嘴分液器,通过旋流叶片及临界流喷嘴,以将两相流制冷剂先混合后整流再分配的方式[12],使制冷剂保持较好的环状流流型均匀分配,并利用两相流临界音速克服换热器各支路间压力不同造成的换热不均。

近年来,很多学者在临界流喷嘴的壁面[13-14]、几何尺寸[15-20]、热效应[21]等方面做了大量研究,但对临界流喷嘴在制冷系统中的应用研究较少。本文通过研究两相流制冷剂在临界流喷嘴内的流动特性,应用临界流特性解决下游分流不均匀造成的换热不一致问题。首先采用两相流音速计算得到喷嘴喉径;在初步确定喷嘴尺寸的基础上,分别改变入口压力、喉部长度、收缩段长度、扩张段长度和出口直径,模拟分析上述变量对临界流喷射性能的影响。

1 临界流喷嘴模型

1.1 物理模型

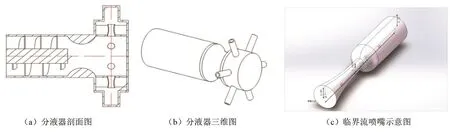

在多流路换热器制冷系统中,为减小换热器分流不均对换热的不利影响,提出了一种新型整流喷嘴分液器。分液器及临界流喷嘴结构如图1所示,该分液器主要由扰动混合段、临界分流段两部分组成。扰动混合段主要通过旋流叶片使气液两相流混合均匀;临界分流段由多个临界流喷嘴组成,使混合均匀的制冷剂在分流前达到当地音速。气液两相流制冷剂经膨胀阀进入分液器内部,经过旋流叶片混合均匀,再经临界流喷嘴喷射进入换热器。气液两相流在临界流喷嘴喉部达到音速,当流量达到稳定值后,形成临界流并存在阻塞现象[22]。临界流可阻断喷嘴下游压力扰动向上游的传播,克服分流喷嘴之间因下游压力不一致导致的分液不均。此时,只有改变上游制冷剂的流动参数,才能改变喉部流体的临界流动状态。

图1 分液器结构及临界流喷嘴示意图Fig.1 Structure of liquid separator and schematic diagram of critical flow nozzle

1.2 临界流音速与结构尺寸的确定

根据文献[23-24]给出气液两相流的音速如式(1):

式中:ν为临界流音速(喉部流体速度);φG、ωG分别为气相的体积分数和质量分数;γ为两相混合物的比热比;R为气体常数;T为温度。

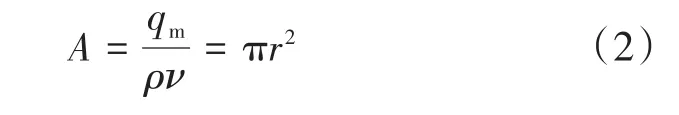

在气相质量分数为0.26的两相流制冷剂中,用式(1)计算得到气液两相流制冷剂R507在-40℃时的音速约为98.5 m/s。在两相流制冷剂临界流动状态下,不考虑边界层的影响,临界流喷嘴喉部面积可按式(2)计算:

式中:A为喉部面积;qm为质量流量;ρ为两相流密度;r为喉部半径。

通过计算可得临界流喷嘴的喉部直径d为2.384 mm。初步确定临界流喷嘴尺寸:喷嘴入口直径为2.5d,出口直径为2.7d,收缩段长度为15 mm,扩张段长度为3 mm,喉部长度为d。在此基础上,改变喷嘴收缩段长度、喉部长度、扩张段长度和出口直径,分别建立收缩段长度(10~20 mm)、喉部长度(0.5~1.5d)、扩张段长度(2.5~3.5 mm)、出口直径(2.6~2.8d)四组临界流喷嘴模型,研究不同结构尺寸对气液两相流制冷剂临界喷射特性的影响。

2 数值模型

气液两相流制冷剂经临界流喷嘴喷射,压力降低,速度增大。湍流状态选择Realizable k-e模型,采用欧拉法进行数值计算分析,设置不同入口压力模拟两相流制冷剂达到临界音速的最佳入口压力,出口为自由流出,整个过程忽略重力、浮力的影响。

2.1 动量守恒方程

两相流流动应满足动量守恒定律,动量守恒方程如下:

式中:t为时间;vi和 vj分别为 i、j方向的速度;xi和 xj分别为i、j方向的坐标;p为静压;τij为应力张量;gi和Fi分别为i方向的重力体积力和外部体积力。

2.2 连续相控制方程

用欧拉法描述两相流体流动:

式中:μ为切应力;E为总能;h为焓值;J为扩散通量;K为湍流动能;Φ为黏性耗散项;Sm、Smo、Se为气液两相流动产生的质量、动量及能量源项;δij为黏度系数。

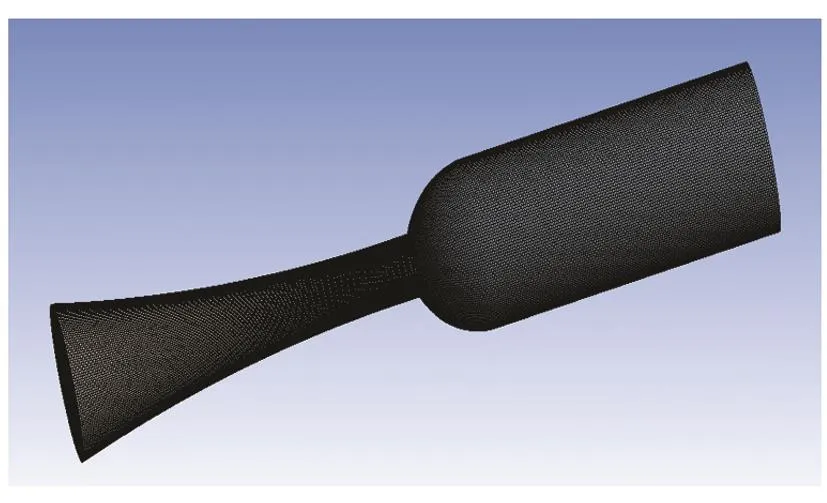

2.3 网格划分

气液两相流制冷剂在临界流喷嘴内通常会发生较大梯度的压力、速度变化。为了更好地分析流动特性,对临界流喷嘴进行了网格加密。采用质量较好的结构网格,运用workbench mesh对物理模型进行网格划分。通过分析网格数量,确定在喷嘴喉部位置进行加密处理,当网格数量达到30万以上时,网格对应的喷射平均速度趋于稳定。模拟所用的临界流喷嘴网格总数均在43万左右,如图2所示。

图2 喷嘴模型网格划分示意图Fig.2 Schematic diagram of nozzle model mesh division

2.4 边界条件

采用Fluent模拟气液两相流制冷剂在喷嘴模型内的喷射过程,模拟过程不考虑温度的变化。两相流制冷剂由喷嘴入口进入,设定入口压力范围;设定入口的液相制冷剂占比为74%,喷嘴结构为无滑移、无回弹、无吸收壁面。

3 模拟结果分析

3.1 不同入口压力对两相流体喷射的影响

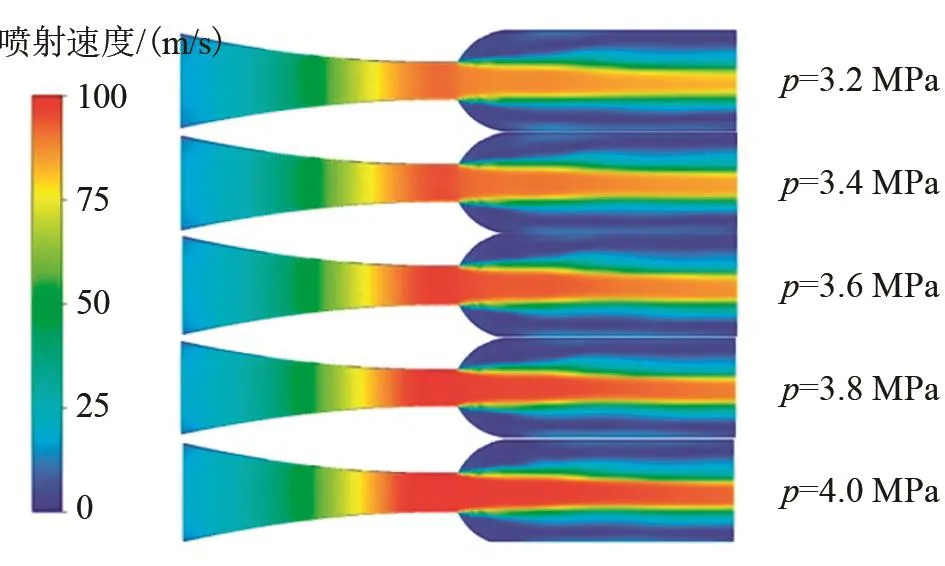

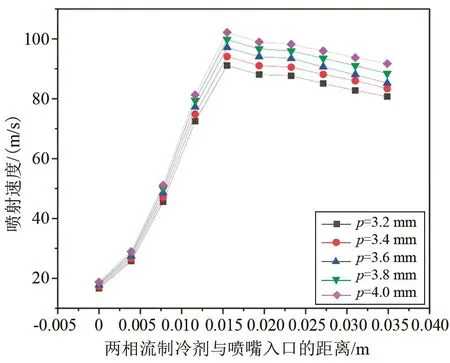

在初步确定喷嘴尺寸条件下,设定制冷剂不同的入口压力(3.2~4.0 MPa)进行模拟计算,不同入口压力下喷射区喷射速度分布云图如图3所示。

综合图3、图4分析,喷嘴内两相流制冷剂的喷射速度随着入口压力的增大而增大,即入口压力会改变两相流制冷剂的速度分布。图4中横坐标是两相流制冷剂与喷嘴入口的距离。由图可知,两相流制冷剂的喷射速度在喷嘴收缩段逐渐增大,在喉部位置达到最高速度。当入口压力从3.2 MPa增大至3.4 MPa时,喷射速度增加了3.3%;当入口压力增大至4.0 MPa时,喷射速度增加了12.6%,最大喷射速度为102.18 m/s。当入口压力为3.6 MPa时,两相流制冷剂达到临界音速98.5 m/s。

图3 不同入口压力下喷射区两相流喷射速度分布云图Fig.3 Cloud diagram of jet velocity distribution of two-phase flow in jet zone under different inlet pressures

图4 不同入口压力下喷射区两相流喷射速度变化曲线Fig.4 Variation curve of jet velocity of two-phase flow in jet zone under different inlet pressures

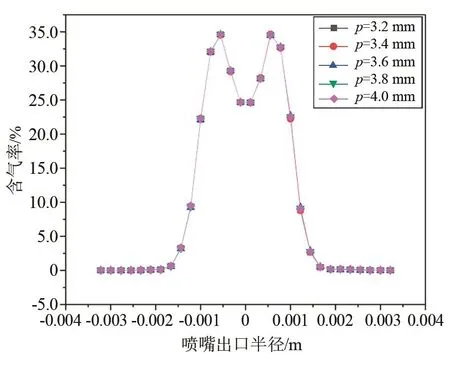

图5、图6分别为不同入口压力下,喷嘴出口处制冷剂的含气率(气相制冷剂所占的体积百分比)云图及含气率随喷嘴出口半径的变化曲线。气相制冷剂含量较高的区域在接近喷嘴中心轴的位置,且气相含量从中心轴沿径向先升高后降低,在喷嘴近壁面趋于零。中心轴处的含气率为24.6%,中心轴两侧的最高含气率为34.6%,形成液相包裹气相的环状流流态。由图可知,当入口压力由3.2 MPa增大至4.0 MPa时,两相流体喷射速度增大,但含气率无明显变化,入口压力的改变对气液相分布影响较小。

图5 不同入口压力下喷嘴出口含气率云图Fig.5 Cloud diagram of gas content at the nozzle outlet un‐der different inlet pressures

图6 不同入口压力下含气率随喷嘴出口半径变化曲线Fig.6 Variation curve of gas content with the nozzle outlet radius under different inlet pressures

3.2 不同喉部长度对两相流体喷射的影响

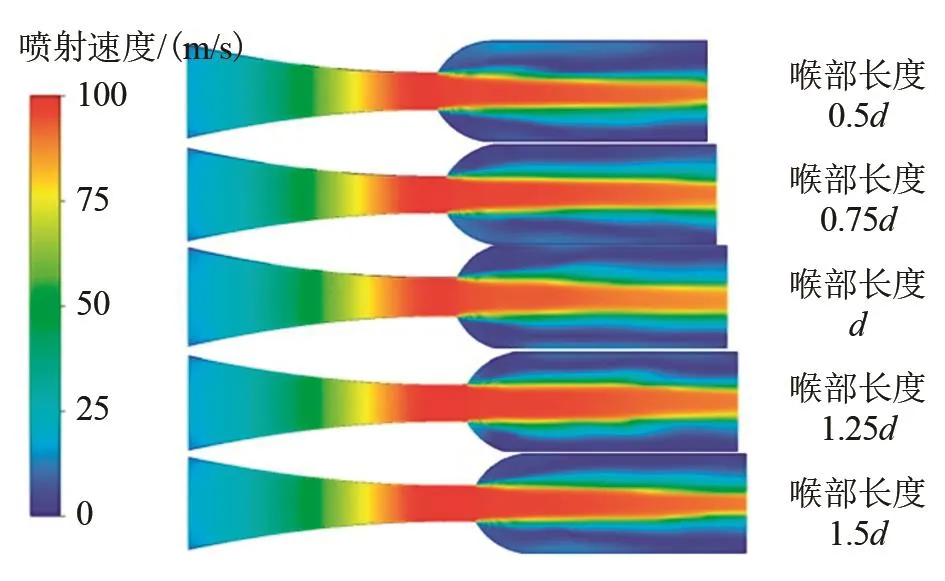

改变喷嘴喉部长度,模拟喉部长度分别为0.5d、0.75d、d、1.25d、1.5d时两相流的喷射过程。入口压力为3.6MPa,其它边界条件不变时,不同喉部长度下喷射区喷射速度分布云图如图7所示。

图7 不同喉部长度下喷射区两相流喷射速度分布云图Fig.7 Cloud diagram of jet velocity distribution of two-phase flow in jet zone under different throat lengths

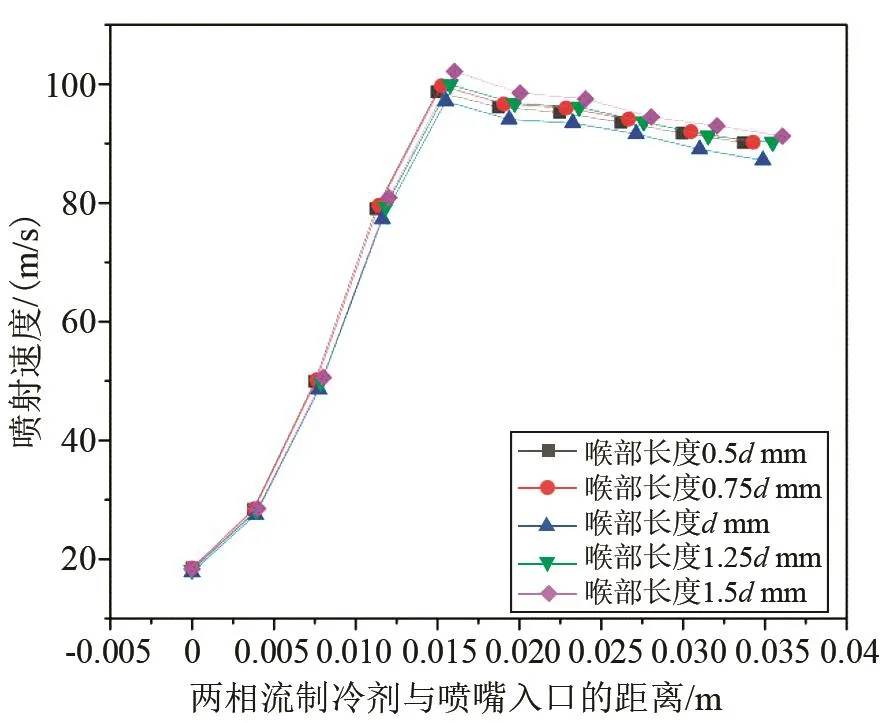

图8为不同喉部长度下喷射速度的变化曲线。随着喉部长度的增加,两相流的喷射速度呈现先增大后减小再增大的趋势,0.75d处的增大幅度较小。综合分析可知,当喷嘴喉部长度不同时,两相流制冷剂的喷射速度分布不同。数据表明,当喉部长度为1.5d时,达到最高速度102.1 m/s;当喉部长度为d时,达到最低速度97.1 m/s;当喉部长度为0.75d时,喷射速度为99.7 m/s,喉部长度1.5d最有利于两相流体速度的提高。

图8 不同喉部长度下喷射区两相流喷射速度变化曲线Fig.8 Variation curve of jet velocity of two-phase flow in jet zone under different throat lengths

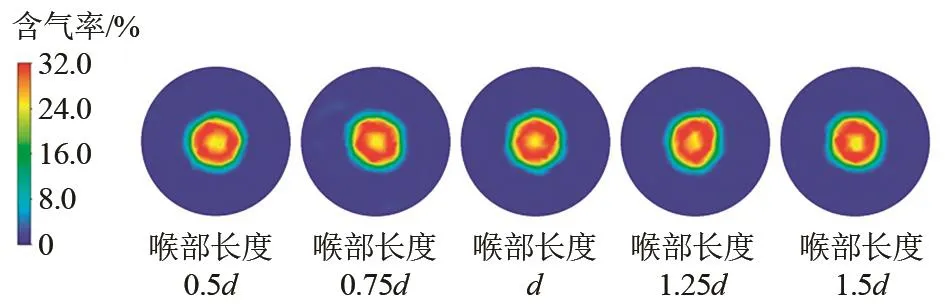

图9、图10分别表示在不同喉部长度下,喷嘴出口处制冷剂的含气率云图及含气率随喷嘴出口半径的变化曲线。气相制冷剂含量较高的区域接近喷嘴中心轴,且气相含量从中心轴起沿径向先升高后降低,接近喷嘴壁面趋于零,中心轴处的含气率为24.2%,中心轴两侧的最高含气率为34.8%,形成液相包裹气相的环状流流态。

图9 不同喉部长度下喷嘴出口含气率云图Fig.9 Cloud diagram of gas content at the nozzle outlet under different throat lengths

图10 不同喉部长度下含气率随喷嘴出口半径变化曲线Fig.10 Variation curve of gas content with the nozzle outlet radius under different throat lengths

在喉部长度为1.5d的喷嘴模型中,改变入口压力(3.0~3.6 MPa),模拟速度云图如图11所示。当入口压力为3.3 MPa时,两相流制冷剂的喷射速度达到临界速度98.5 m/s。图12为不同入口压力下的喷射速度曲线,两相流喷射速度随着入口压力的增大而增大。

图11 不同入口压力下喷射区两相流喷射速度分布云图Fig.11 Cloud diagram of jet velocity distribution of twophase flow in jet zone under different inlet pressures

图12 不同入口压力下喷射区两相流喷射速度变化曲线Fig.12 Variation curve of jet velocity of two-phase flow in jet zone under different inlet pressures

3.3 不同收缩段长度对两相流体喷射的影响

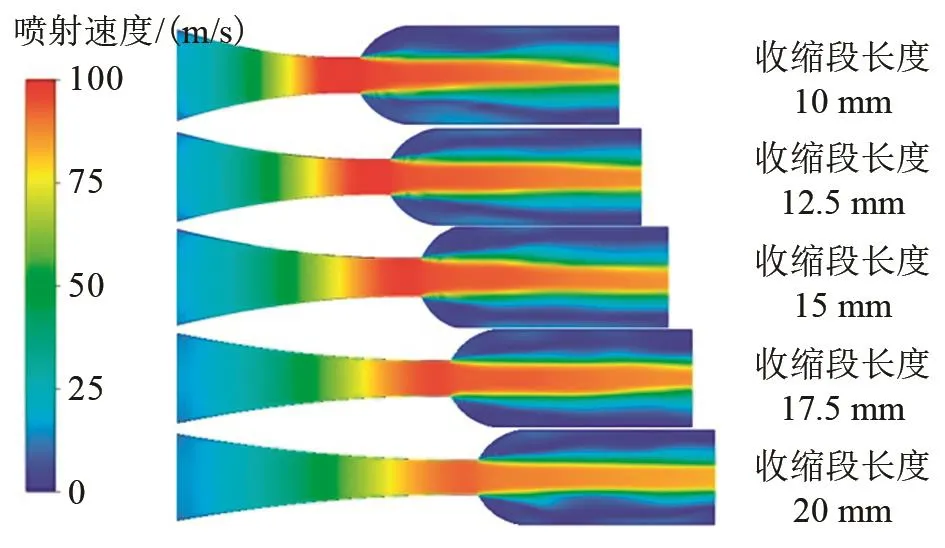

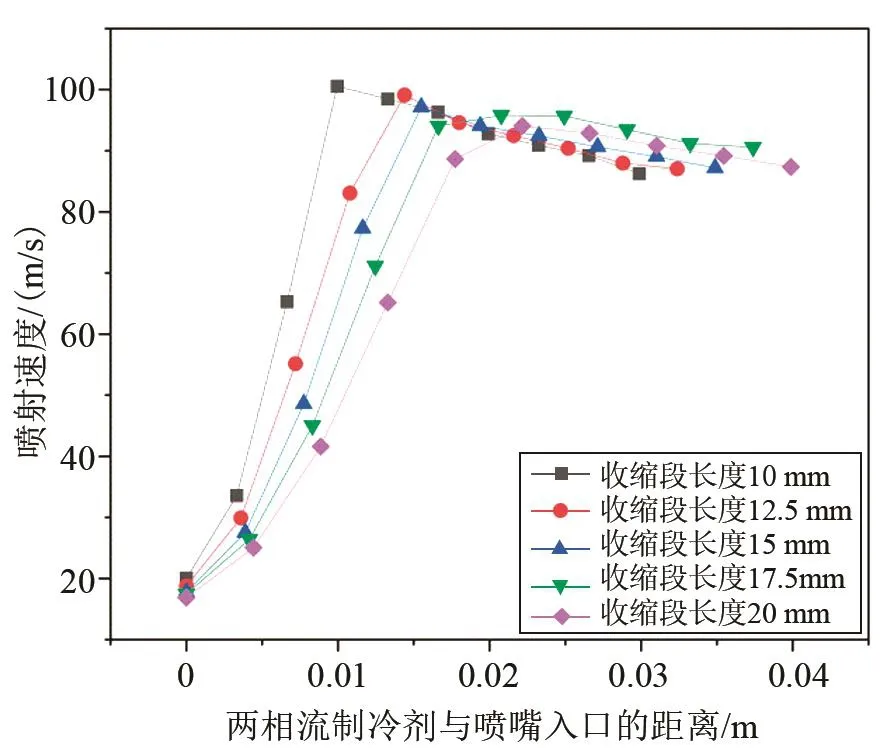

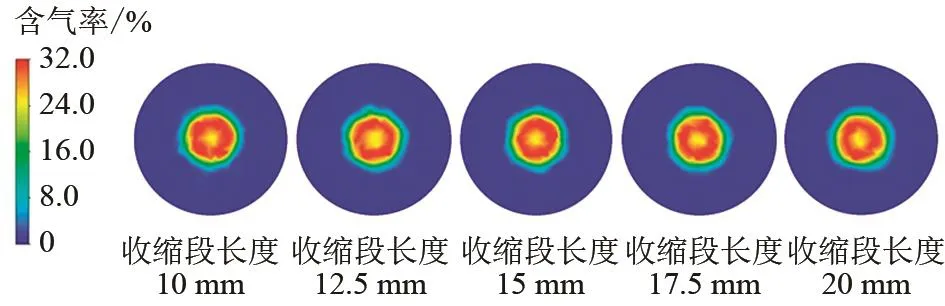

改变喷嘴的收缩长度,模拟收缩段长度分别为10 mm、12.5 mm、15 mm、17.5 mm、20 mm的两相流喷射过程。当入口压力(3.6 MPa)等边界条件不变时,不同收缩段长度下喷射区喷射速度分布云图如图13所示。

图13 不同收缩段长度下喷射区两相流喷射速度分布云图Fig.13 Cloud diagram of jet velocity distribution of two-phase flow in jet zone under different lengths of constriction section

图14为不同收缩段长度下制冷剂喷射速度变化曲线。不同收缩段长度的喷嘴,其速度分布不同,喷射区内两相流制冷剂最高速度随收缩段长度的增大而减小。数据表明,收缩段长度从10 mm增加至12.5 mm,速度减小1.9%,在收缩段长度为12.5 mm时达到临界音速98.5 m/s。收缩段长度为10 mm时最高喷射速度为100.5 m/s,收缩段增加至20 mm,速度减小6.4%,最低速度为94.1 m/s。由图可见,随着收缩段长度的增加,最高喷射速度逐渐降低,两相流体速度降低幅度呈减小趋势,当收缩段为17.5 mm时降低幅度最小。

图14 不同收缩段长度下喷射区两相流喷射速度变化曲线Fig.14 Variation curve of jet velocity of two-phase flow in jet zone under different lengths of constriction section

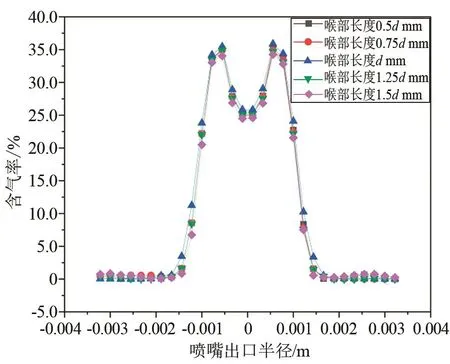

图15为不同收缩段长度下,喷嘴出口处的制冷剂含气率云图。气相制冷剂含量较高的区域接近喷嘴中心轴,且气相含量从中心轴起沿径向先升高后降低,接近喷嘴壁面趋于零,中心轴处含气率为24.4%,中心轴两侧最高含气率为35.2%,形成液相包裹气相的环状流流态。

图15 不同收缩段长度下喷嘴出口含气率云图Fig.15 Cloud diagram of gas content at the nozzle outlet under different lengths of constriction section

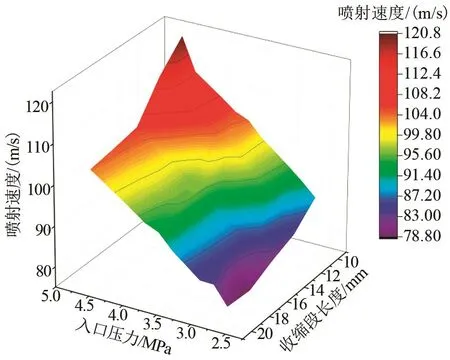

模拟发现,收缩段的尺寸变化范围对两相流喷射有较大影响,为准确测试两相流的流动性能。对不同收缩段长度(10~20 mm)的喷嘴在不同入口压力下进行了模拟,分别在2.6~4.6 MPa入口压力下得到最大喷射速度的变化,如图16所示。

图16 不同结构、不同入口压力下喷嘴最大喷射速度变化Fig.16 Variation of the maximum jet velocity of the nozzle under different structures and different inlet pressures

模拟结果表明,当收缩段长度不变时,喷射速度随着入口压力增大而增大,收缩段长度较短时会得到较高的喷射速度,但不利于两相流制冷剂经过喷嘴后在流动区域的速度保持;当入口压力不变时,喷射速度随着收缩段长度减小而增大,当收缩段长度为12.5~15 mm时,喷射速度有较大变化,收缩段过长明显限制了喷射速度的提升。

3.4 不同扩张段长度对两相流体喷射的影响

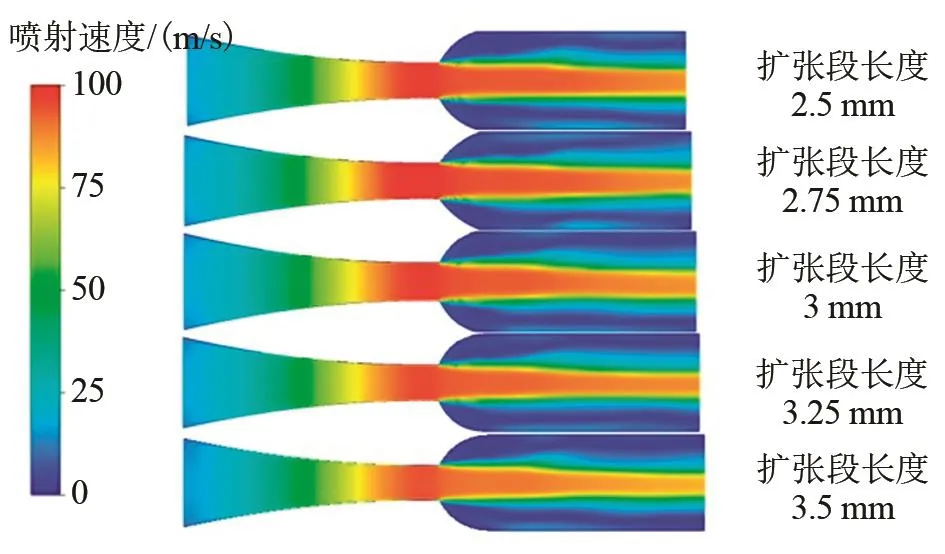

改变喷嘴的扩张长度,模拟扩张段长度分别为2.5 mm、2.75 mm、3 mm、3.25 mm、3.5 mm时的两相流喷射过程。在入口压力(3.6 MPa)等边界条件不变时,不同扩张段长度下喷射区喷射速度分布云图如图17所示。

图17 不同扩张段长度下喷射区两相流喷射速度分布云图Fig.17 Cloud diagram of jet velocity distribution of two-phase flow in jet zone under different lengths of expansion section

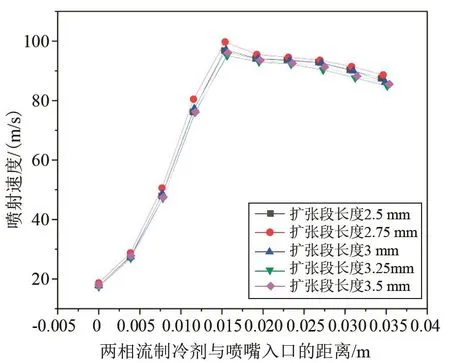

图18为不同扩张段长度下喷嘴喷射速度变化曲线。随着扩张段长度的增加,喷射速度呈现先增大后减小的趋势。数据表明,当扩张段长度从2.5 mm增加至2.75 mm时,最大速度为99.7 m/s;当扩张段长度为3.25 mm时,最小速度为95.1 m/s。扩张段长度为2.75 mm时,对气液两相流喷射速度的提高最有利。

图18 不同扩张段长度下喷射区两相流喷射速度变化曲线Fig.18 Variation curve of two-phase flow jet velocity in jet zone under different expansion section lengths

图19为不同扩张段长度下,喷嘴出口处制冷剂的含气率云图。气相制冷剂含量较高的区域接近喷嘴中心轴,且气相含量从中心轴处沿径向先升高后降低,接近喷嘴壁面趋于零。中心轴处含气率为24.1%,中心轴两侧最高含气率为35.4%,形成液相包裹气相的环状流流态。在扩张段长度为2.75 mm的喷嘴模型中,设定入口压力为2.8~3.6 MPa,模拟得到的喷射速度云图如图20所示。当入口压力为3.2 MPa时,两相流制冷剂达到临界速度98.5 m/s。图21为不同压力下的制冷剂喷射速度曲线,两相流喷射速度随着入口压力的增大而增大。

图19 不同扩张段长度下喷嘴出口含气率云图Fig.19 Cloud diagram of gas content at the nozzle outlet under different lengths of expansion section

图20 不同入口压力下喷射区两相流喷射速度分布云图Fig.20 Cloud diagram of jet velocity distribution of twophase flow in jet zone under different inlet pressures

图21 不同入口压力下喷射区两相流喷射速度变化曲线Fig.21 Variation curve of jet velocity of two-phase flow in jet zone under different inlet pressures

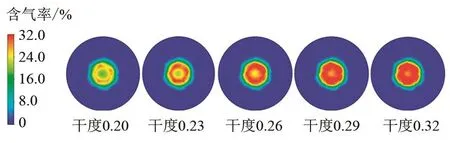

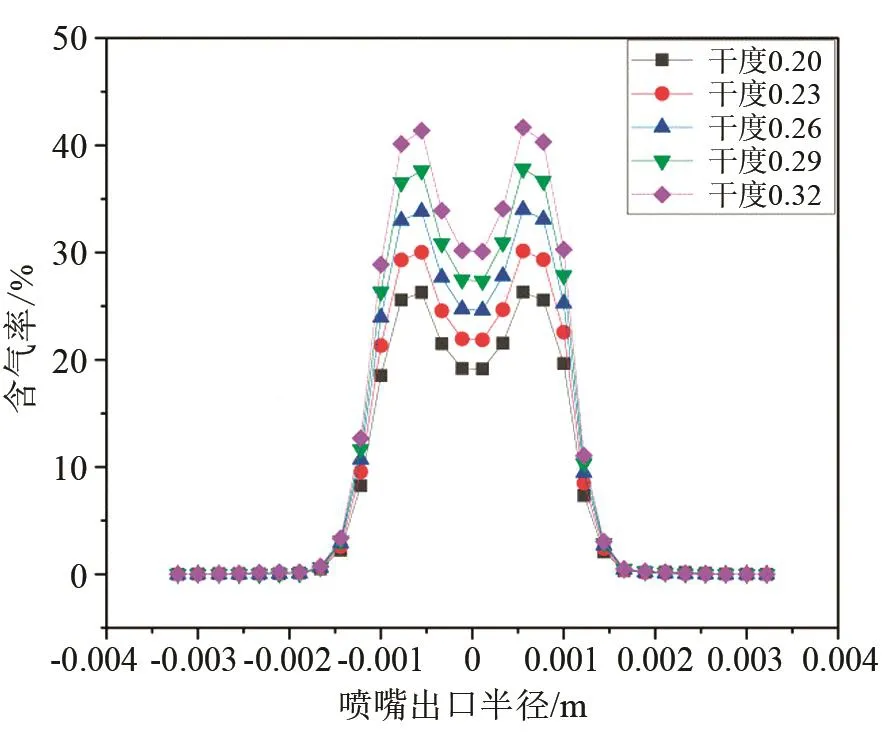

在扩张段长度为2.75 mm的喷嘴模型中,保持入口压力3.2 MPa等边界条件不变,设定两相制冷剂的干度(气相制冷剂体积与两相制冷剂体积比)在0.2~0.32范围内。得到喷嘴出口处含气率云图及含气率随喷嘴入口半径变化曲线,如图22、23所示。两相流体仍保持液相包裹气相的环状流流态,并随着干度增大,含气率明显增大,中心轴附近气相含量最高为30%,最低为19.1%。

图22 不同干度下喷嘴出口含气率云图Fig.22 Cloud diagram of gas content at nozzle outlet under different dryness

图23 不同干度下含气率随喷嘴出口半径变化曲线Fig.23 Variation curve of gas content with the nozzle outlet radius under different dryness

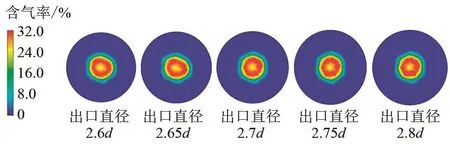

3.5 不同出口直径对两相流体喷射的影响

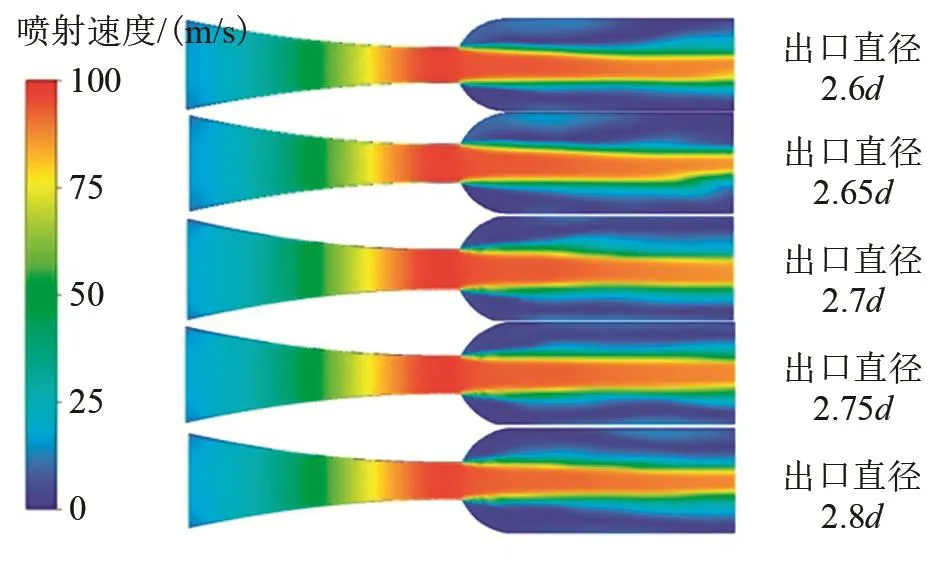

改变喷嘴的出口直径,模拟出口直径分别为2.6d、2.65d、2.7d、2.75d、2.8d的两相流喷射过程,在入口压力(3.6 MPa)等边界条件不变时,不同出口直径下喷射区两相流喷射速度分布云图如图24所示。

图24 不同出口直径下喷射区两相流喷射速度分布云图Fig.24 Cloud diagram of jet velocity distribution of twophase flow in jet zone under different outlet diameters

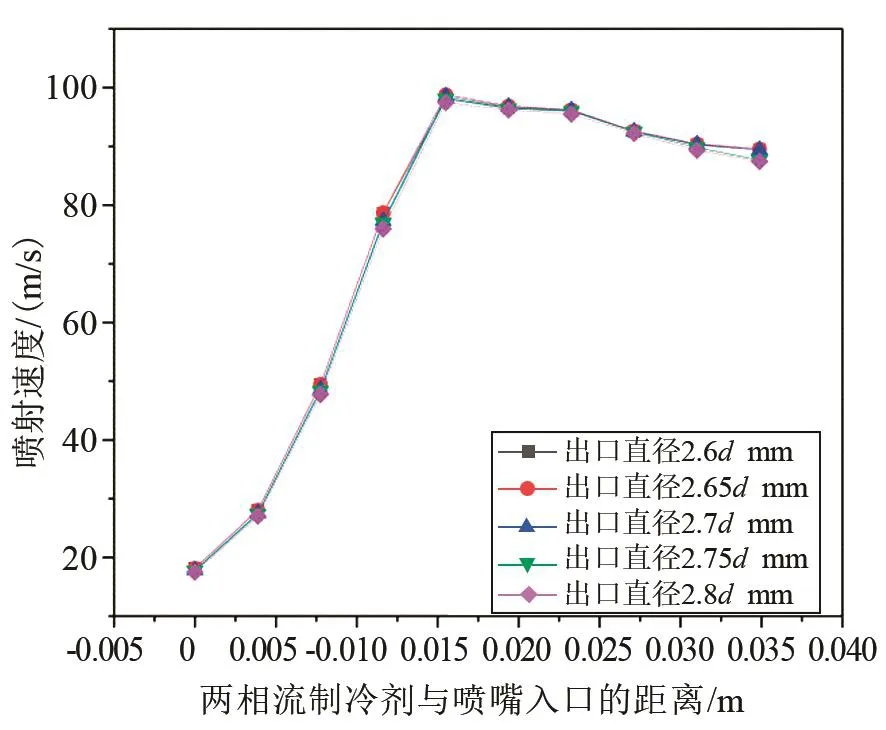

图25为不同出口直径下两相流喷射速度变化曲线。随着出口直径增加,喷射速度有小幅度的改变,不同出口直径的喷嘴,其喷射速度分布基本相同,出口直径在模拟范围内的改变对两相流喷射速度影响较小。

图25 不同出口直径下喷射区两相流喷射速度变化曲线Fig.25 Variation curve of jet velocity of two-phase flow in jet zone under different outlet diameters

图26为不同出口直径下,喷嘴出口处制冷剂的含气率云图。气相制冷剂含量较高的区域接近喷嘴中心轴,且气相含量从中心轴处沿径向先升高后降低,接近喷嘴壁面趋于零,中心轴处含气率为24.3%,中心轴两侧最高含气率为35%,形成液相包裹气相的环状流流态。

图26 不同出口直径下喷嘴出口含气率云图Fig.26 Cloud diagram of gas content at the nozzle outlet un‐der different outlet diameters

4 结论

建立了四组不同尺寸的临界流喷嘴模型,分别研究了喷嘴收缩段长度、扩张段长度、喉部长度和出口直径对制冷剂流动特性的影响,获得了最佳的喷嘴结构参数。为了克服下游流体分液不均对换热造成的影响,优化了两相流制冷剂达到临界音速所需的入口压力。得到以下结论:

(1)在初步确定的喷嘴结构中,两相流制冷剂在入口压力3.6 MPa时达到临界喷射速度;在模拟压力范围内(3.2~4.0 MPa),两相流制冷剂的喷射速度随着入口压力的增大而增大。

(2)喉部长度1.5d最利于喷射速度的提高,在入口压力3.3 MPa时达到临界速度;扩张段长度2.75 mm最利于喷射速度的提高,在入口压力3.2 MPa时达到临界速度;两相流制冷剂的最大喷射速度随着收缩段长度的减小而增大;当收缩段长度为12.5 mm、入口压力为3.6 MPa时,两相流制冷剂达到临界速度。

(3)在四组不同结构尺寸的喷嘴模型中,两相流制冷剂经过临界流喷嘴后均形成液相包裹气相的环状流流型。从近壁面至中心轴,气相含量呈先升高后降低的趋势,壁面接近全液状态,沿径向两侧呈对称分布。