电动汽车行星变速器振动特性分析与优化

张庆永,陈山友,袁一卿,许赛芸,宋常欢

(福建理工大学 机械与汽车工程学院,福建 福州 350118)

不同于传统燃油车,电动汽车的变速器可以更好地控制电机处于经济性最高的区间,电动汽车直接将变速器连接至驱动电机上,一般布置在车轮附近,在没有发动机的遮盖下,电动汽车变速器噪声更为突出,因此,需要保障变速器传动系统的传动精度,降低振幅与寿命损伤[1-2]以减小噪声。

邢宏福等[3]以斜齿轮作为研究目标,基于一种螺旋线修形结合齿廓修形的优化方案实现齿轮的优化改进。游宇等[4]为改善传动系统运行平稳性,分析从动轮在不同负载下传递误差的规律。孙刚等[5]建立动力学模型以分析多工况时传动系统的动力学性能与汽车关键部件的动态作用。Sánchez等[6]研究了载荷分配和传动误差的影响因素包含齿轮数量长度等,并对齿轮接触情况进行载荷作用下的分析。Zhou等[7]通过建立时变网格刚度的数学模型,结合遗传算法优化齿廓修形,改善传动误差。Xiao等[8]利用传动系统的固有特性建立时变参数的行星轮模型,研究传动部件的啮合动态,分析轴承刚度对传动系统动态特性的影响。邢彬等[9]应用准静态分析法,分析不同的齿向修形量对齿轮啮合综合刚度和齿向载荷分布的影响规律。Yue G P等[10]采用多体动力学的方法对传动系统的噪声进行仿真,并从宏观和微观的角度对齿轮进行改善。

本文通过建立变速器动力学分析模型,研究行星轮系动态激励情况,探讨并确定齿轮修形的最佳优化结果,分析啮合特性和振动特性,为变速器NVH(振动、噪声与声振粗糙度)性能的提升提供理论和实验基础。

1 动力学分析模型的建立

通过设计图纸布局以及各项相关参数的设定,实施齿轮、轴和轴承的建模,在对轴实施建模时简化一些不影响分析结果的微小特征,导入柔性体与传动系统相连,建成整体的变速器动力学模型。

基于MASTA软件建立变速器传动系模型,并导入行星架、壳体的几何模型及其对应的刚度矩阵、质量矩阵和凝聚节点位置信息,根据凝聚节点位置信息装配变速箱的整体动力学模型,包括参考轴系、齿轮传动系及轴承、离合器、制动器、箱体等部件。各啮合副齿轮基本参数如表1所示。以2Z-X型行星齿轮传动为例,将内齿圈固定,以太阳轮作为输入,行星架作为输出,系统功率流路线为:太阳轮-行星轮-行星架。

表1 齿轮基本参数Tab.1 Basic gear parameters

传动系统中,太阳轮置于行星架内部,可活动式行星轮装配在行星架上,齿圈位于行星架外部,电机和太阳轮之间固定联接,以行星架的左端作为输出,传递至下一组齿轮副。制动器在齿圈和壳体之间,离合器控制着齿圈和行星架的接合和分离。

其工作原理:

一挡:制动器接合,离合器分离,齿圈被固定。电机动力输入太阳轮,之后从行星架输出,传动比为1+α(α为齿圈齿数与太阳齿轮数之比),此时行星轮自由度是2,其他啮合齿轮自由度为1。

二挡:制动器分离,离合器接合,齿圈和行星架固定。此时动力由整体直接输出,传动比为1,此时啮合齿轮自由度为1。

选取一挡工况下的峰值转矩 300 N·m作为输入转矩,对变速器壳体校核。

(1)载荷处理

根据变速器实际工况,通过 MASTA 中的传动系统模型,计算变速器位于一挡工况时各轴上相应轴承的载荷,并分别施加反作用力于所对应的轴承座处。表2为不同轴承座处的受载情况。

表2 不同轴承座处所受的各项分力Tab.2 Force components on each bearing seat

(2)约束处理

综合考虑变速器在实际使用时的安装情况,对壳体设置相应的边界条件。变速器的下壳体与驱动电机存在连接关系,需要对壳体上与电机壳体相连接的6个螺栓孔和12个凹槽约束处理。由于电机结构刚度较大,故选择在下壳体与电机相接触的部位设置约束,以达到限制其全部自由度的目的。

2 内部激励分析

内部激励即为齿轮在转动期间由其自身所形成的激励,其作为车用变速器振动噪声的动态激励源,主要包括刚度激励、误差激励和啮合冲击激励3类[11]。

2.1 刚度激励

由于齿轮在传动时的重合度通常不是整数,啮合齿轮的对数不断发生改变,若以时间作为参考系,即表现为周期性的变化规律。由于这种周期性变化规律的存在,使得轮齿啮合刚度也表现出相同的作用情况,致使齿轮的受载和弹性变形情况具有一定的差异性,特别在啮合点的临界位置表现为变形的阶跃性,促使系统产生激励。

啮合刚度为齿轮转动中的抗变形能力,即齿轮在1齿宽上,沿啮合线产生1 μm挠度所需的啮合线上的载荷。

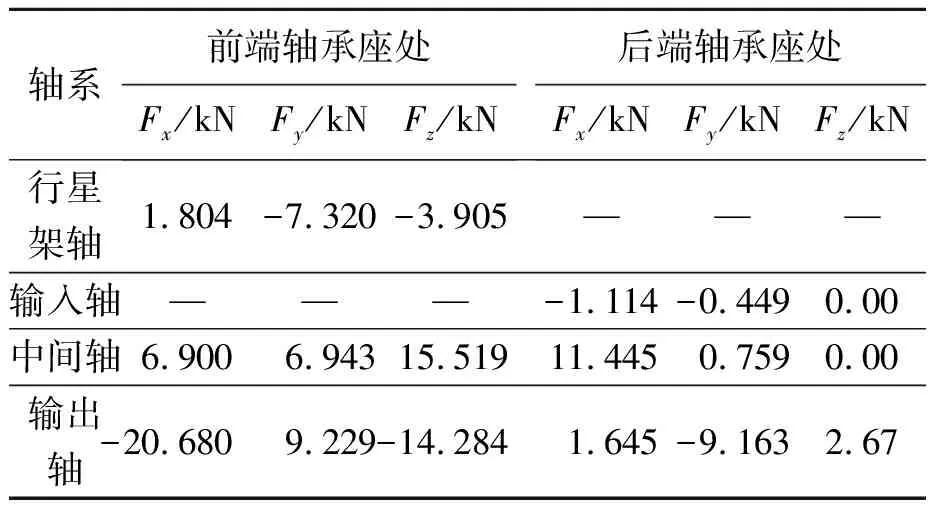

首先求出各齿轮副的啮合刚度,并且求出单齿单位接触线长度的啮合刚度,通过将单齿单位接触线长度上对应的啮合刚度乘以接触线长度求得单齿啮合刚度。然后,通过接触程度对单齿啮合刚度进行叠加求解,以求得齿轮组综合啮合刚度。通过分析求得行星级齿轮副的啮合刚度曲线,具体见图1所示。

图1 行星级齿轮副啮合刚度曲线Fig.1 Meshing stiffness curve of planetary gear pair

由图1可见,行星级齿轮副在转动时,其啮合刚度随着展开距离实现周期性变动,且其啮合刚度曲线波动情况较为明显,都存在“尖点”。因此,啮合刚度的突变易引起内部激励的突然变化,进而加剧齿轮系统的振动问题。

2.2 误差激励

加工及装配时的误差会使齿轮在转动时产生误差,从而促使被动齿轮的实际啮合部分与理论啮合部分发生位置偏移,间接改变轮齿的啮合方式,使被动齿轮的实际转速发生变化,由此引起轮齿间的相互作用,致使齿轮发生冲击,具体表现误差激励[12]转化成啮合线上的实际距离,即为传递误差的大小。定义TE为传递误差,计算公式为:

TE=(θ2+Δθ2)rb2-θ1rb1

(1)

式中:rb1、rb2分别为主、从动轮基圆半径,cm;θ1、θ2分别为主、从动轮理论转动角,(°);Δθ2为转动角的偏移量,(°)。

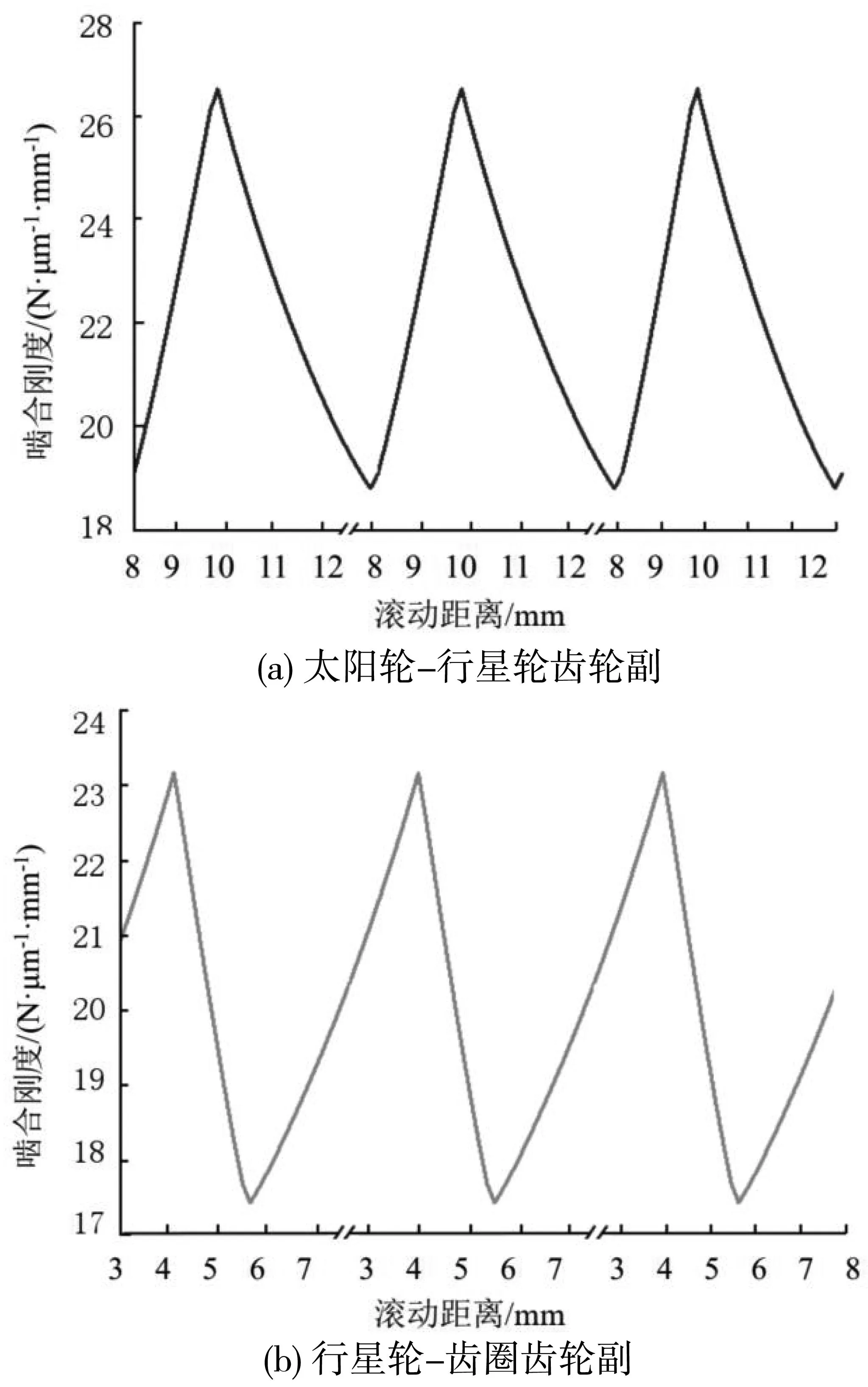

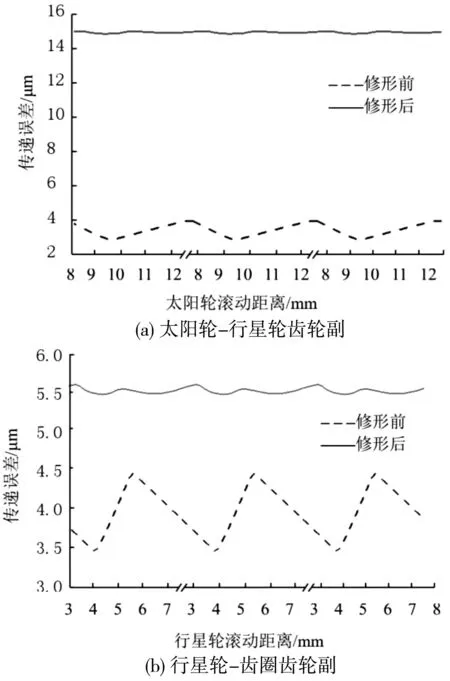

根据建立的变速器系统耦合模型,结合壳体、轴等部件的变形情况,求得变速器运行时行星级齿轮副的传递误差变化情况,见图2。

图2 行星级齿轮副传递误差曲线Fig.2 Transmission error curve of planetary gear pair

由图2可知,随着齿轮的啮合运转,传递误差值均表现出周期性变动。并且图2(a)和图2(b)中的传递误差曲线波峰均较为尖锐,表示在极短时间内齿轮副传递误差数值发生了改变,呈现最大值和最小值,同时也是齿轮存在较大偏载现象的一种表现形式。由此可知,行星级齿轮副的振动幅度较为突出,应实施相应改善措施。

齿轮加工误差的好坏将直接影响到误差激励,同时,对于加工误差的改善也是十分困难的。理想齿廓与过渡齿廓之间的偏差和过渡齿廓与实际齿廓之间的偏差可看作是实际齿廓与理想齿廓间的组合误差,两个偏差都是沿理想齿廓的啮合线来实施测量的,分别为齿距偏差和齿形偏差,两者统称为“啮合偏差”[13]。

2.3 啮合冲击激励

齿轮在运转时,由于制造误差、轮齿受载受热等因素的作用,使得其啮合位置与理论上的啮合位置存在一定偏差,形成基节误差,主、从动轮之间产生了“敲打”,致使齿轮在转动时形成冲击,出现噪音,最终造成了啮合冲击激励。由于在传递误差分析中已包含了其啮合冲击的影响,故不再过多阐述。

3 行星轮系齿轮啮合特性分析

3.1 齿轮微观修形方法

由于在齿轮制造安装过程中,制造安装误差无法避免,且在啮合传动中,由于温度、载荷的变化,齿轮也会发生变形,特别是在高速重载下,标准渐开线齿轮更易产生振动、噪声及过大偏载的现象。齿轮修形可有效改善齿面偏载情况,提高齿轮的承载能力;也可以降低齿轮传递误差峰峰值,实现齿轮振动噪声减小。齿轮的修形方式包括齿向、齿廓和对角修形3种,本文主要讨论前两种修形方式。齿向修形可实现齿面应力分布的对中,齿廓修形可实现传动误差峰峰值及齿面最大接触应力的减小。

3.2 正交试验方法

基于动力学分析结果及加工误差的影响作用,分别选取4个修形因子最佳范围内的3个水平值,即齿向起鼓量A、齿向线性修形量B、齿廓起鼓量C和齿廓线性修形量D对应的3个修形量进行正交实验,正交试验因素水平结果如表3所示。

表3 修形因子正交试验因素水平Tab.3 Orthogonal test factor level of modification factor μm

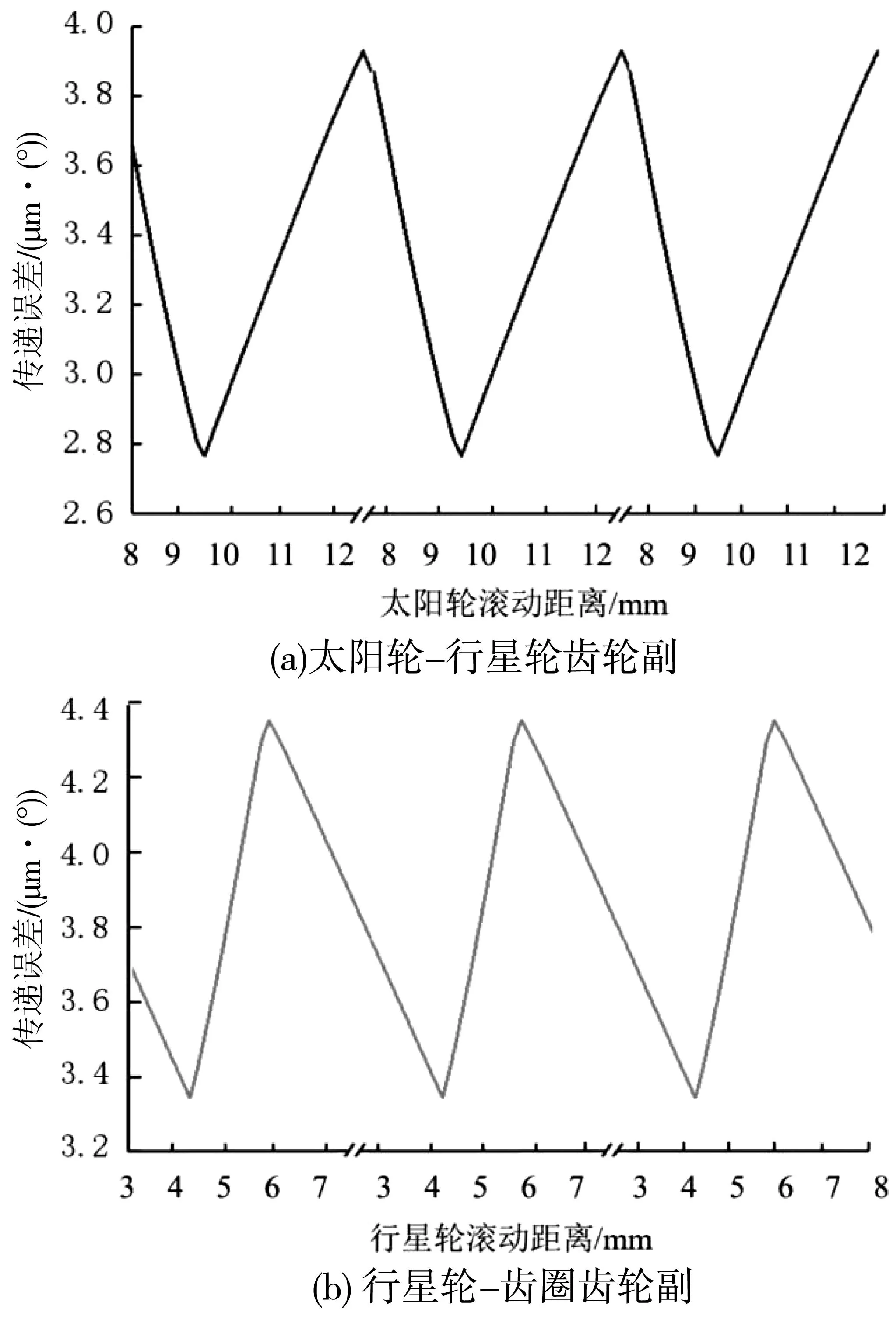

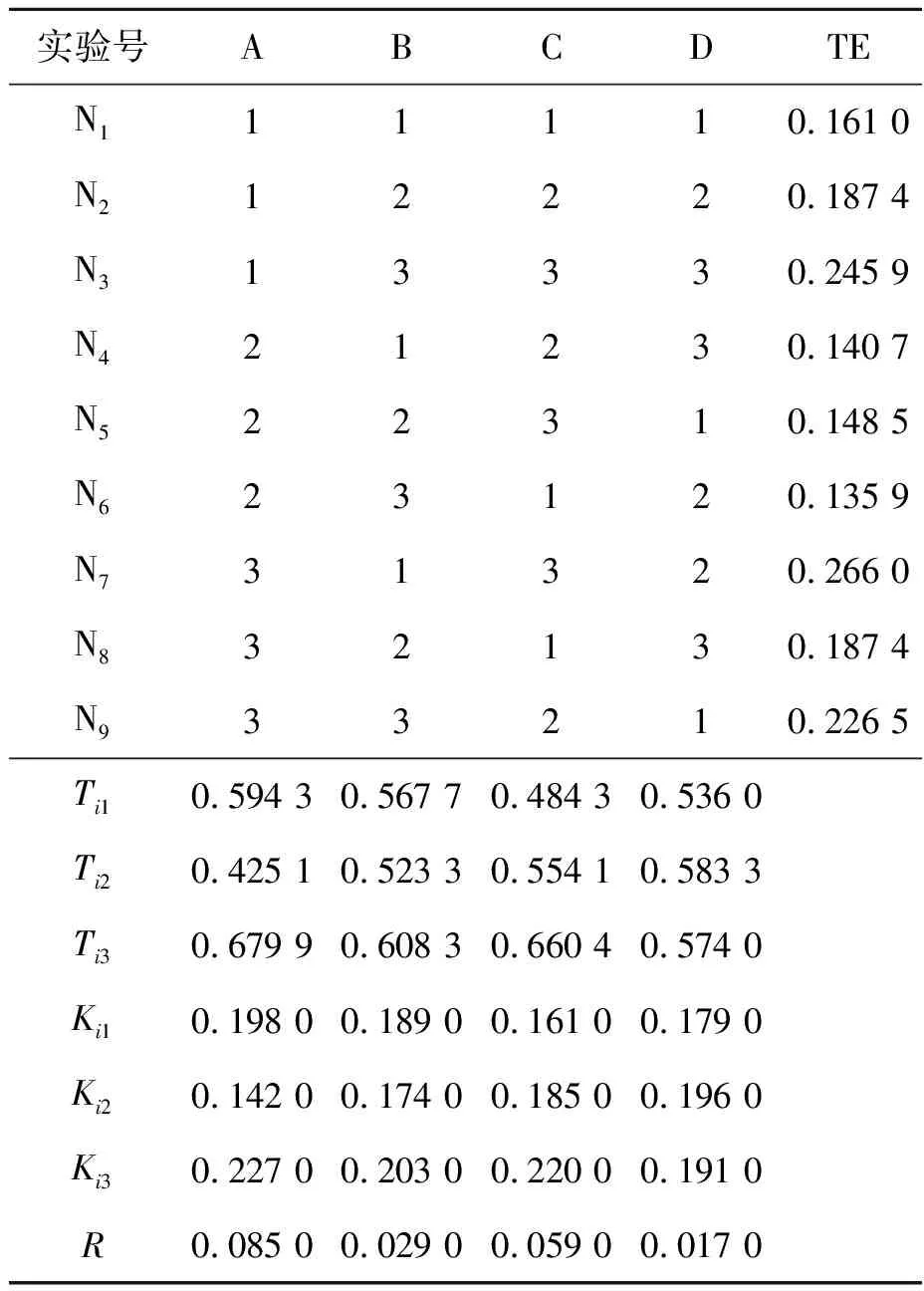

针对行星齿轮传动系统,以传递误差峰峰值(TE)最小为优化目标,以齿向起鼓量A、齿向线性修形量B、齿廓起鼓量C和齿廓线性修形量D为设计变量,进行正交试验,结果如表4、表5所示。

表4 太阳轮-行星轮啮合副正交试验结果Tab.4 Orthogonal test results of sun gear-planetary gear meshing pair μm

表5 行星轮-齿圈啮合副正交试验结果Tab.5 Orthogonal test results of planetary gear-ring gear meshing pair μm

根据正交试验,得到齿轮最佳齿向、齿廓修形的水平参数组合。结果是A的极差最大,则其对传递误差的影响最大。因此,太阳轮-行星轮齿轮副中对传递误差的影响效果依次为A>B=D>C,最佳的齿向、齿廓修形的水平参数组合为A2B3D2C1;行星轮-齿圈齿轮副对传递误差的影响效果依次为A>C>B>D,最佳的齿向、齿廓修形的水平参数组合为A2C1B2D1。综上,针对变速器在1挡工况下的振动噪声等问题,设定一套齿轮微观修形的修形方案,如表6。并基于此方案展开仿真验证,比较行星轮系优化前后的振动情况。

表6 齿轮微观修形方案Tab.6 Gear micro modification scheme μm

4 振动特性优化比较

4.1 传递误差与接触斑点

在齿轮传动过程中,如果传递误差保持恒定不变,齿轮将不产生振动,由此可通过降低齿轮传递误差峰峰值减小齿轮的振动与噪声。

如图3,修形后的传递误差峰峰值均存在明显减小。其中太阳轮-行星轮齿轮副的传递误差峰峰值从1.163 8 μm降至0.146 7 μm,行星轮-齿圈齿轮副传递误差峰峰值从1.088 7 μm降至0.136 7 μm。传递误差波动量整体控制在0.2 μm以内,达到实际应用需求,验证了微观修形的有效性。除传递误差峰峰值下降明显以外,齿轮修形使传递误差曲线变得更加柔和,没有变化极为剧烈的点或者区间,这有利于齿轮传动平稳性的提高和齿轮啸叫噪声的改善。

图3 行星级齿轮副传递误差曲线Fig.3 Transmission error curve of planetary gear pair

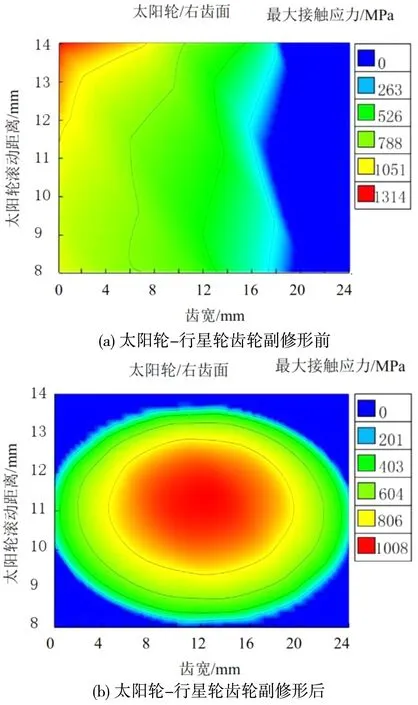

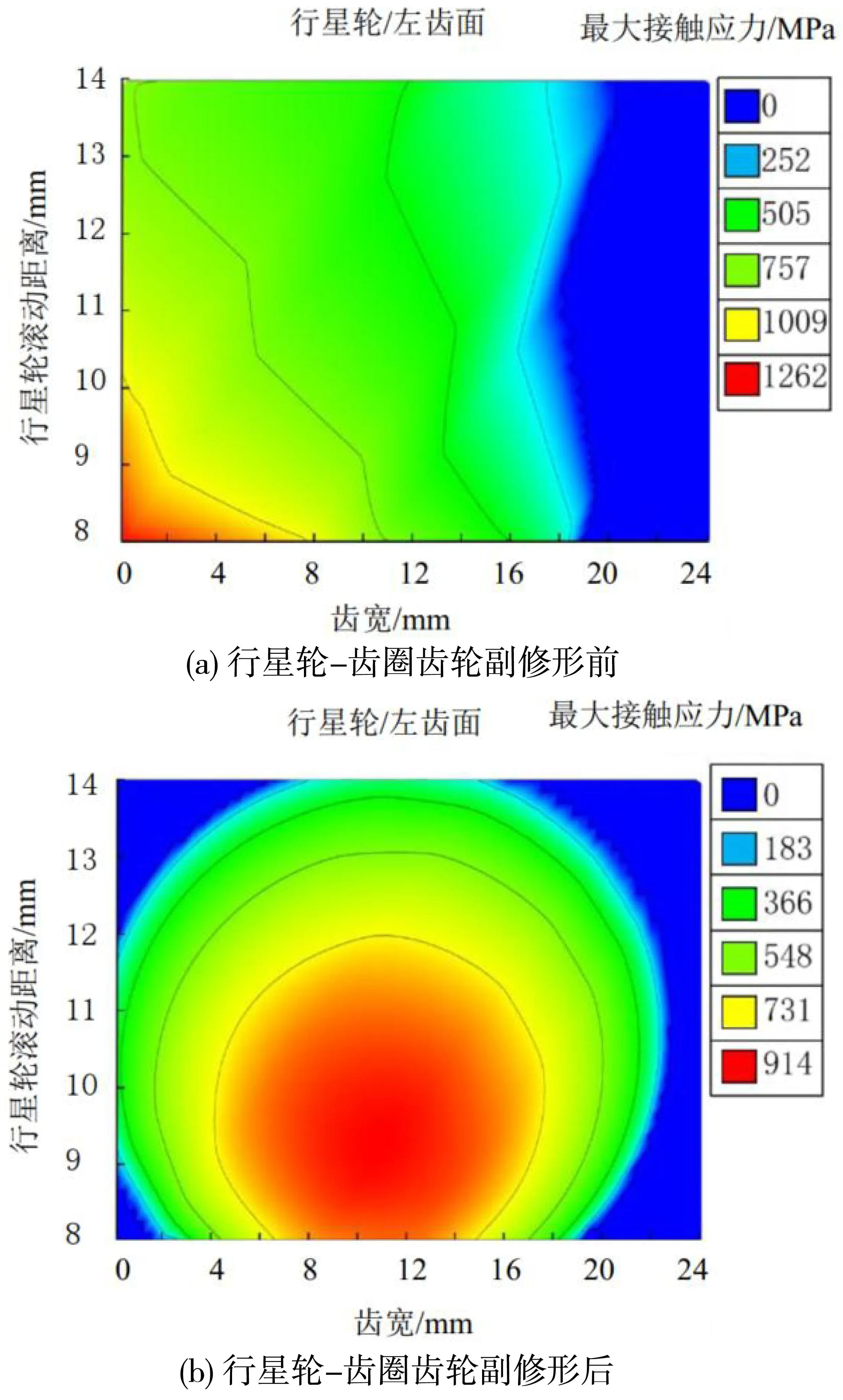

行星级齿轮副修形前后接触特性如图4、5所示,由于齿面不完全啮合的原因,太阳轮-行星轮啮合面和行星轮-齿圈啮合面均存在齿面偏载的现象,使得传动不平稳,引起振动和噪声。

图4 太阳轮-行星轮齿轮副修形前后接触斑点Fig.4 Contact spots before and after modification of sun gear-planetary gear pair

图5 行星轮-齿圈齿轮副修形前后接触斑点Fig.5 Contact spots of planetary gear-ring gear pair before and after modification

修形后齿轮齿面偏载情况得到改善,齿轮接触区域增大,接触应力减小。太阳轮-行星轮齿轮副最大接触应力由1 314 MPa降至1 008 MPa,减小了23.3%;行星轮-齿圈齿轮副最大接触应力由1 262 MPa降至920 MPa,减小了27.1%。结果显示,优化后行星级齿轮的啮合状态得到明显改善,齿面最大接触应力明显降低,进一步提高了齿轮的承载能力和使用寿命。

4.2 振动噪声分析

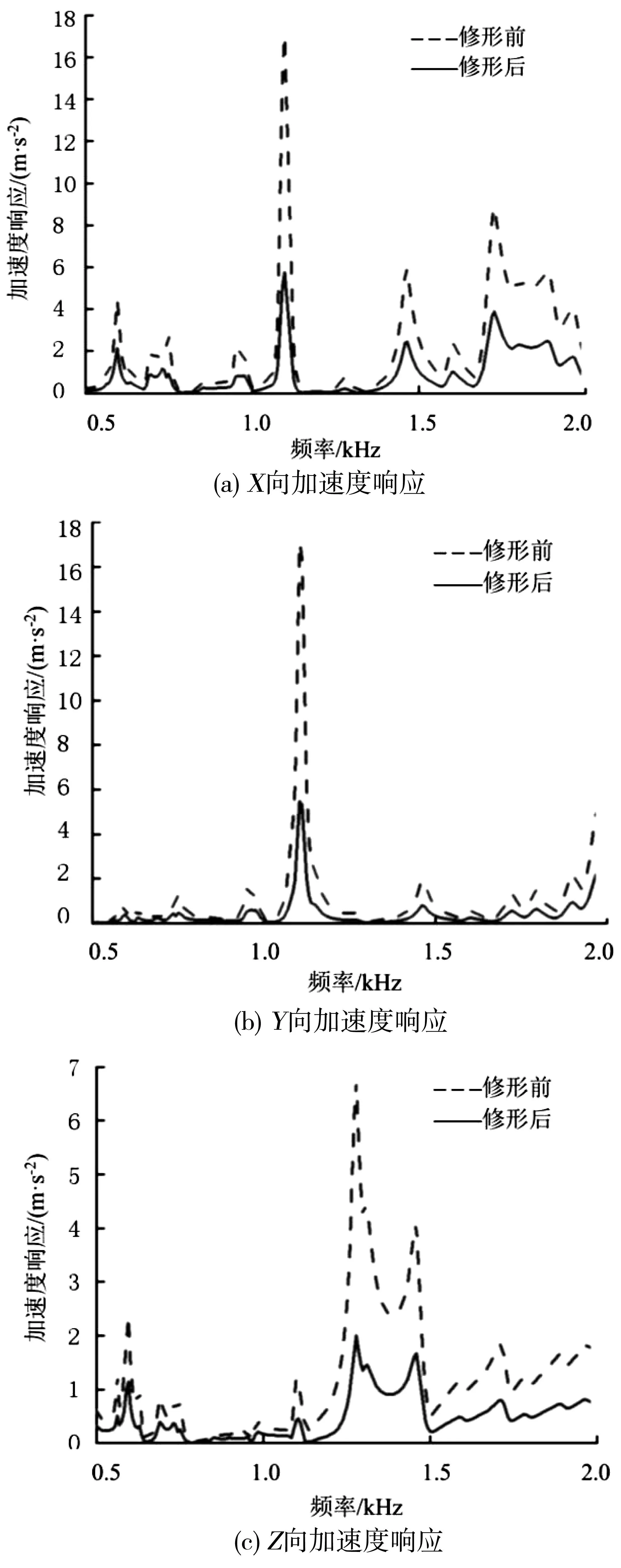

运用MASTA软件对变速器系统振动噪声仿真分析,研究优化前后变速器振幅的具体表现情况[14]。1挡起坡时轴承座处在整个系统中振动较大,因此主要对行星架轴左轴承座处设置测量点分析,获得测点处修形前后二阶X、Y、Z向加速度响应,如图6所示。

图6 优化前后测点的X、Y、Z向加速度响应Fig.6 X,Y,Z direction acceleration responses of measured points before and after optimization

由图6可知,从修形前后加速度曲线变化趋势来看,X、Y、Z向的加速度响应曲线变化趋势都大幅度降低,三者的波峰下降幅度最大,且其对应频率仍然保持一致。修形前X、Y、Z向最大加速度分别为17.08、17.03、6.72 m/s2,修形后最大加速度减小为5.47、5.76、1.62 m/s2,修形后比修行前最大加速度下降了约67% ,结果表明,修形后系统动态性能获得显著提高。

对加速度响应曲线1/3倍频程处理,经式(2)计算,可得到优化前后的行星架轴左轴承座处的结构噪声值曲线图,如图7所示。

(2)

图7 优化前后测点的X、Y、Z向结构噪声Fig.7 X,Y,Z direction structural noise of measured points before and after optimization

式中:La为结构噪声,dB;a为轴承座外圈加速度有效值,m/s2;a0为基准加速度,取值为1×10-6m/s2。

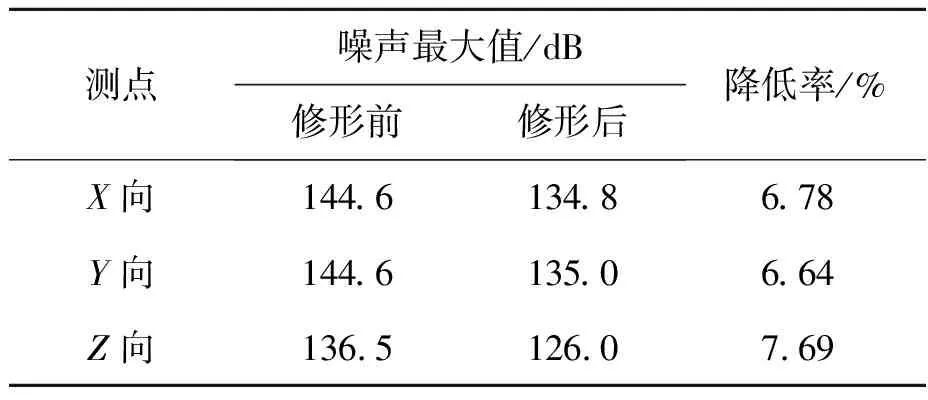

通过对比可看出,优化后测点的结构噪声均有所减小,其中测点的X向结构噪声最大值由144.6降至134.8 dB。优化前后该测点在X、Y、Z3个方向上的结构噪声值如表7所示,由表7可见,该测点在X、Y、Z3个方向上的噪声值均有所降低,平均降低率在7%左右,其中,优化后Z向最大噪声值减幅最大,约7.69%,表明NVH性能得到明显改善。

表7 行星架轴左轴承座处修形前后结构噪声最大值Tab.7 Maximum structure noise before and after modification at the left bearing seat of the planetary frame shaft

5 结论

1)啮合刚度的突变易引起内部激励的突然变化,同时行星级齿轮副的振动幅度较为突出,应实施相应改善措施;

2)齿轮修形的最佳优化方案:太阳轮-行星轮齿轮副中对传递误差的影响效果依次为A>B=D>C,最佳的齿向、齿廓修形的水平参数组合为A2B3D2C1;行星轮-齿圈齿轮副对传递误差的影响效果依次为A>C>B>D,最佳的齿向、齿廓修形的水平参数组合为A2C1B2D1;

3)可以将传递误差波动量整体控制在0.2 μm以内;太阳轮-行星轮齿轮副最大接触应力由1 314 降至1 008 MPa,减小了23.3%;行星轮-齿圈齿轮副最大接触应力由1 262 降至920 MPa,减小了27.1%。修形后比修行前最大加速度下降了约67%。合理设计和优化齿轮微观参数,可降低齿轮传递误差峰峰值,改善齿轮传动偏载情况,减小齿面最大接触应力,降低变速箱结构噪声,有效提升变速器NVH性能。