液压打桩锤环形阀组结构强度分析*

崔郎郎,许梦凯,黄 增,王春雨,周海勇,曹立钢,张晓松

(1.中信重工机械股份有限公司,河南 洛阳 471003;2.燕山大学 机械工程学院,河北 秦皇岛 066004;3.上海海岳液压机电工程有限公司,上海 200031)

0 引 言

在打桩锤的打桩过程中,打桩锤产生的振动会传递至液压阀组,对阀组,尤其是加装在阀组上的各类液压元件产生较大的不利影响;同时,各种负载力也会对阀组的可靠性产生一定的影响[1-2]。

因此,打桩机的液压阀组的结构设计和材料选用成为当下的研究热点。通过对现有产品的液压阀组进行分析,发现不同工况和材质对液压阀组可靠性的影响,可以为其后续结构优化设计提供参考。

就液压阀组的结构设计而言,目前有多家企业或研究机构的科研人员都提出了许多方法。

郑建丰等人[3]在液压阀组设计中,提出了一种基于质量功能展开(quality function deployment,QFD)的液压阀组设计方法,这为并行过程的开展提供了载体。卢志学等人[4]采用Fluent软件对阀组内部流道进行了流场仿真分析,对阀组内部流道进行了结构优化。徐志刚[5]提出了一种迈步自移机尾阀后补偿式四联同步换向阀组,并采用静态理论分析、机构优化设计、动态模拟仿真相结合的方式,对该阀组进行了优化,提高了阀组的集成度,使阀组具有了管路少、结构紧凑、外形尺寸小、便于维修更换等优点。熊壮等人[6-7]基于液压单元回路集成的思想,构造了集成块内部管网连通的规则库,并采用一种简易的校验算法对阀块内部孔道的干涉进行了检查,完成了集成块的计算机辅助设计。张军辉等人[8]采用增材制造的加工方式对阀组进行了设计加工,并运用仿真软件进行了验证。

调查发现,在目前针对阀组的研究中,研究人员并没有仔细考虑阀块材质对阀块性能的影响。因此,有必要展开液压阀块的材质对阀块性能影响的研究。

除液压阀组的结构设计之外,液压阀组的受力分析同样是各大企业和机构科研人员的关注热点之一。

王晓华等人[9]对集成液压阀块的设计要点和注意事项进行了分析和总结。胡峰等人[10]采用ANSYS对目标元件进行了自动网格划分,并结合其安装方式,对液压阀块进行了载荷分析。方波等人[11]采用ANSYS软件,对外啮合齿轮泵泵体进行了有限元分析,并对其结构进行了优化。刘丹[12]采用有限元软件,对阀块的应力及应变进行了分析,根据阀块的结构形式和受力情况,建立了其整体的分析模型,并应用Generatemesh方式划分了其网格。张晋[13]采用Fluent软件,对液压阀内部流体进行了流场分析和压力场分析。周海勇等人[14]采用有限元分析的方法,对船用液压阀块进行了应力分析和强度校核,以确保阀块的可靠性。于占忠[15]采用Solidworks Simulation软件,对调压阀组阀门不同工作状态下的整体强度进行了有限元分析。潘国雄等人[16]以液压管路的阀组单元为研究对象,采用有限元软件ANSYS,建立了阀组的结构模型,计算了阀组单元结构在不同频率载荷激励下的振动响应频谱,分析了安装间距、阀架阀臂长度、斜撑位置、隔振器安装等制造工艺参数对其声学性能的影响,并将仿真与试验测试结果的响应频谱进行了对比分析。

除了针对液压阀组的研究以外,国外学者同样采用有限元分析法,分别对液压挖掘机[17-20]和汽车座椅[21]的强度性能进行了分析和验证。

调查发现,大量学者在利用相关软件对液压阀组零件进行受力分析时,并没有考虑零件的全部工况以及共振频率,因此,上述研究仍存在一些不足之处。

笔者通过对当前液压阀组结构可靠性分析方法进行调研,基于一种新型的环形阀组结构,利用有限元分析方法对设计的环形阀组进行强度分析,对比不同材料的差别,并对阀组进行模态分析,为阀组进一步改进设计以及样机实验提供理论依据。

1 环形阀组结构

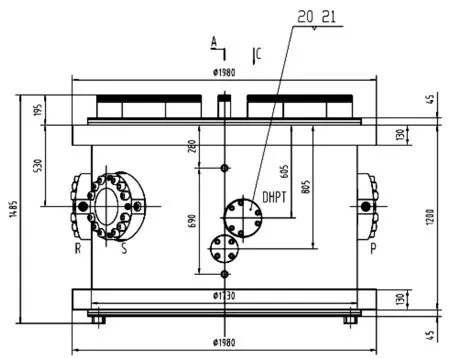

笔者设计了一种新型的插装式环形阀组,环形阀组的装配图如图1所示。

图1 环形阀组装配图

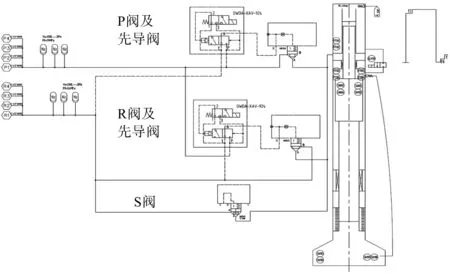

打桩锤液压回路原理图如图2所示。

图2 打桩锤液压回路原理图

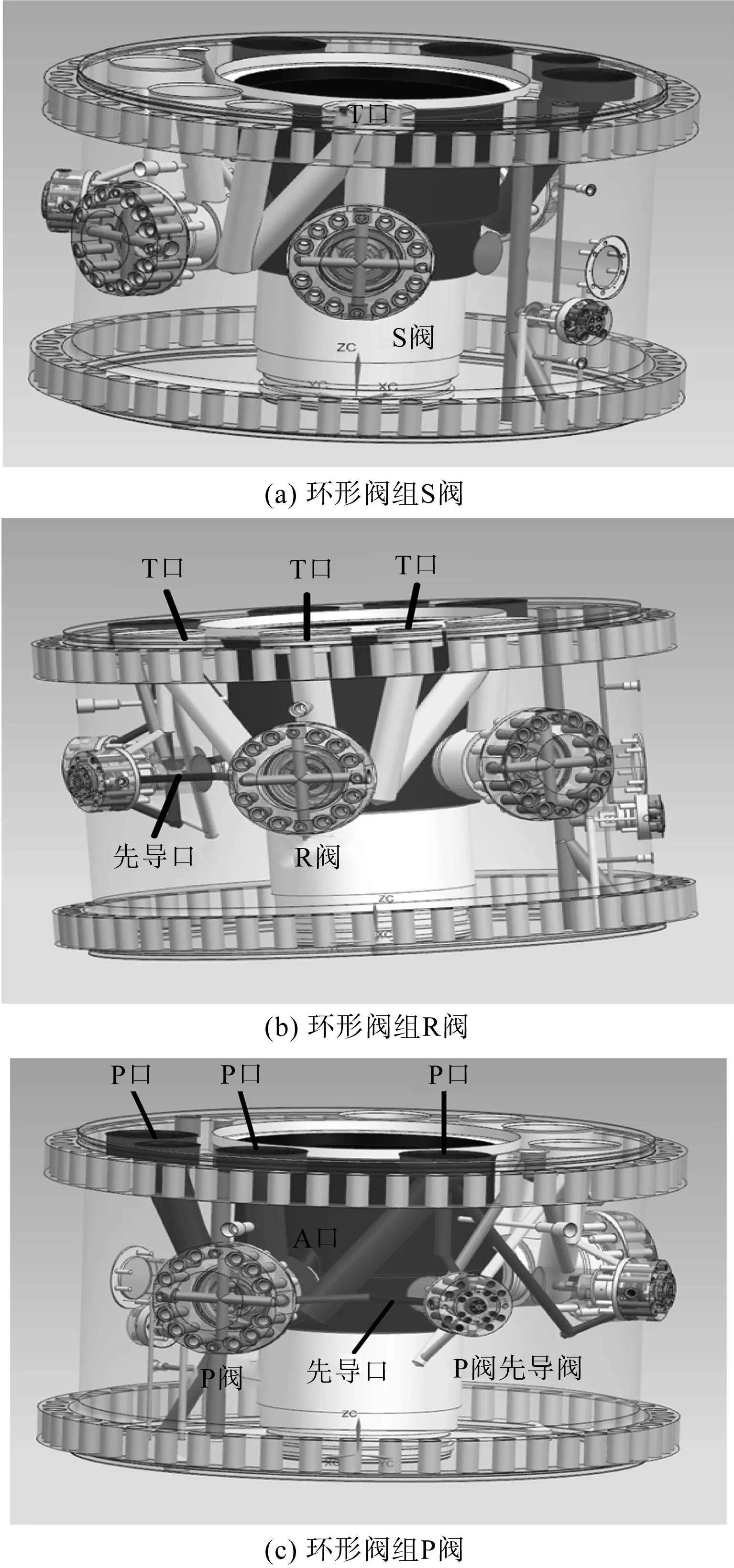

环形阀组插装阀如图3所示。

图3 环形阀组插装阀S阀—补偿阀;R阀—回油阀;T口—回油口;P阀—进油阀;P口—进油口

图3中:在该环形阀组中插装有S阀,S阀为补偿阀,在系统中起到瞬态反弹补油与缓冲的作用;在该环形阀组中插装有R阀,R阀为回油阀,在系统中起到特征腔排油的作用;在该环形阀组中插装有P阀,P阀为进油阀,在系统中起到特征腔进油的作用。

打桩锤工作原理如下:

(1)在打桩锤提升阶段,P阀的先导阀电磁铁得电,R阀的先导阀电磁铁失电,油液经过P阀流经环形阀组进入环形腔,使锤体提升;(2)在打桩锤下落阶段,R阀的先导阀电磁铁得电,P阀的先导阀电磁铁失电,环形腔中的油液经R阀流出,使锤体下落;(3)在锤体打桩瞬间,会产生回弹,此时油液经过S阀进行补油。

2 环形阀组受力分析

2.1 仿真模型建立

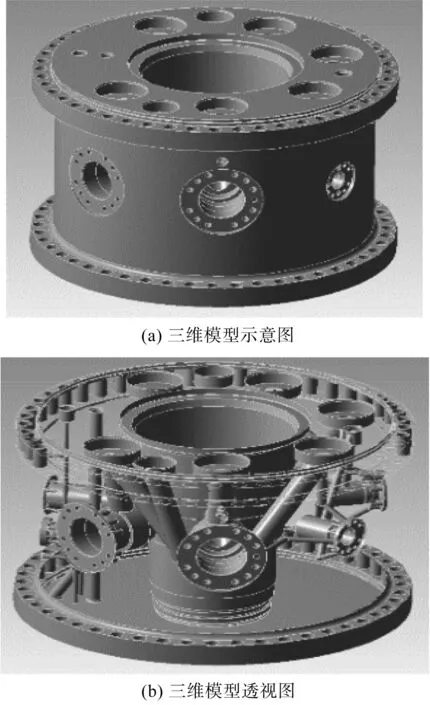

笔者首先搭建了物理模型,环形阀组三维模型如图4所示。

图4 环形阀组三维模型

图4中,根据环形阀组的具体结构,笔者采用SolidWorks软件建立了其三维模型,并导出“.x_t”格式文件,利用ANSYS Workbench对其进行了仿真分析。

笔者对环形阀组进行了网格划分,环形阀组网格划分效果图如图5所示。

图5 环形阀组网格划分效果图

考虑到仿真模拟的效率与仿真结果的可靠性,笔者将网格大小设置为2 cm,并将网格中Transition属性设置为Slow,以提高网格过渡部分的均匀性,以及仿真结果的可靠性。最终得到的节点数为3 845 153个,网格单元个数2 689 186个。

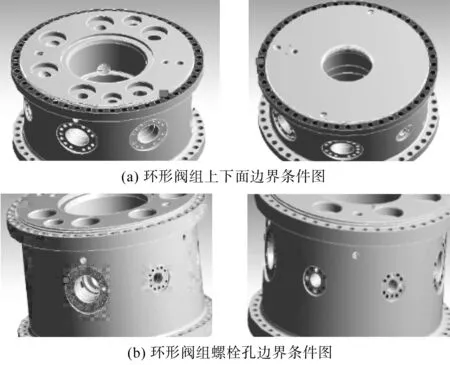

环形阀组边界条件图如图6所示。

图6 环形阀组边界条件图

图6中:根据打桩机结构,笔者对环形阀组上下法兰面及螺栓孔部分施加固定约束,作为边界条件;考虑到环形阀组上安装阀类零件的螺栓孔被螺栓限制变形,近似刚性约束,所以对安装阀类零件的螺栓孔同样施加了固定约束作为边界条件。

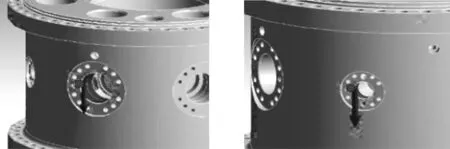

环形阀组受力方向图如图7所示。

图7 环形阀组受力方向图

之后,笔者对不受工作状况变化影响的负载力、重力等进行统一设置:

首先是环形阀组自身的重力,取重力加速度大小为9.8 m/s2,方向竖直向下,施加环形阀组自身重力;再根据环形阀组上安装的各类阀类零件的质量,对环形阀组施加相应作用力,同样取重力加速度大小为9.8 m/s2,方向竖直向下,箭头代表方向。

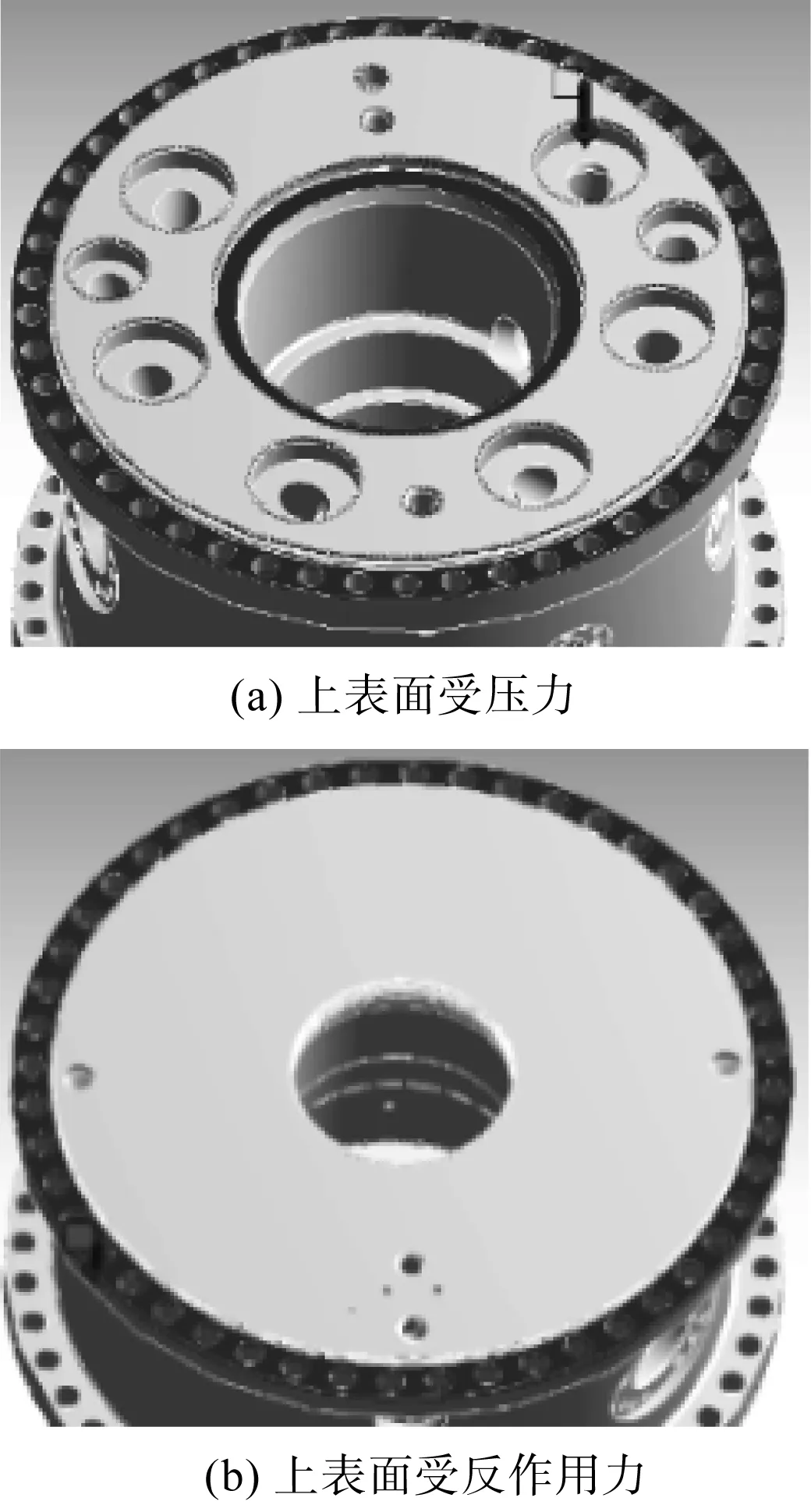

环形阀组受压力及反作用力视图如图8所示。

图8 环形阀组受压力及反作用力视图

在打桩锤实际结构中,环形阀组处于中间位置,环形阀组上方还装有其他元件。

在考虑具体元件重量基础上,笔者取重力加速度大小为9.8 m/s2,方向竖直向下,对环形阀组上表面施加大小近似为5×106N的作用力;考虑到反作用力的影响,又在环形阀组下表面同样施加大小为5×106N的作用力。

环形阀组的材料参数如表1所示。

表1 材料参数

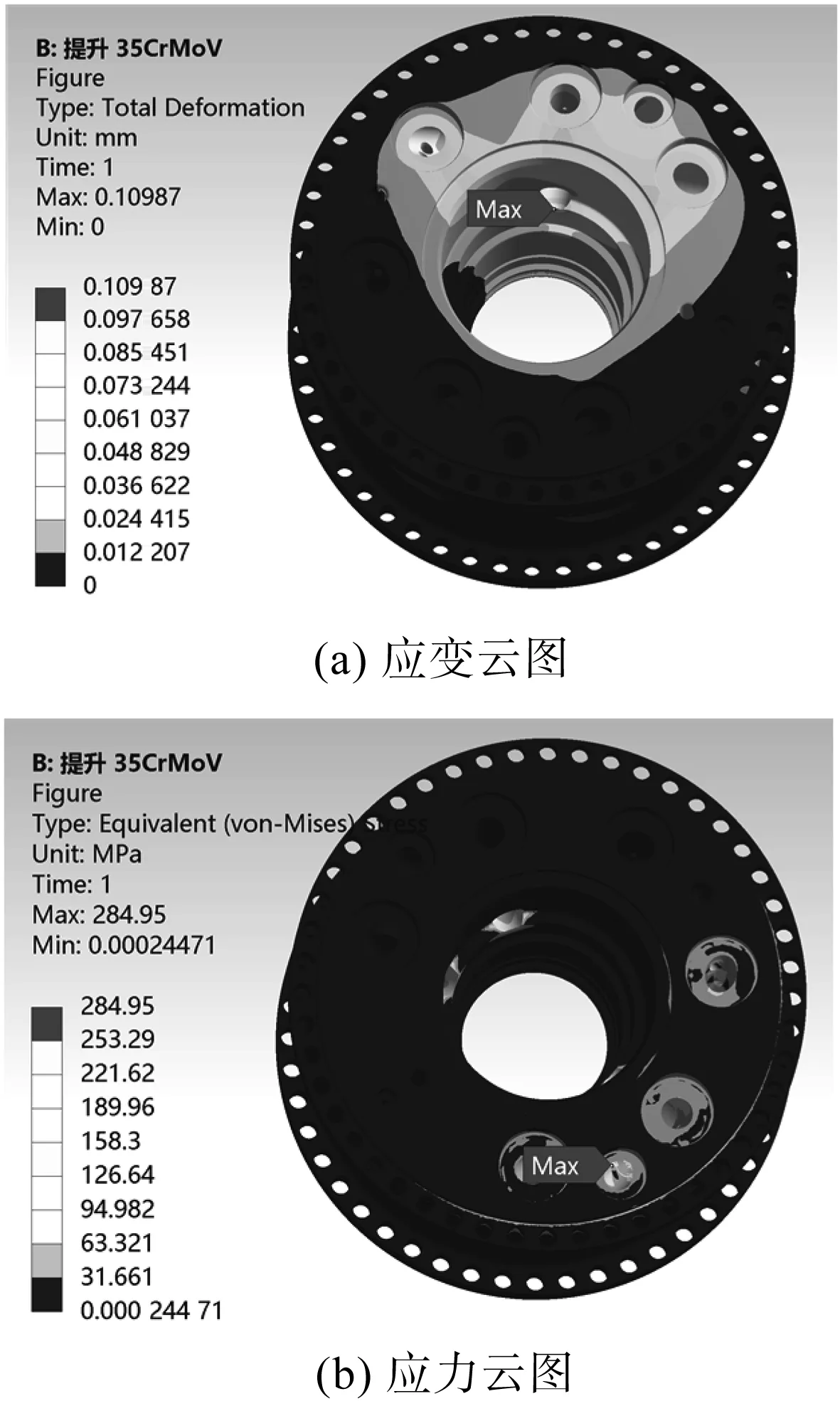

具体仿真参数如表2所示

表2 仿真参数

2.2 上升工况分析

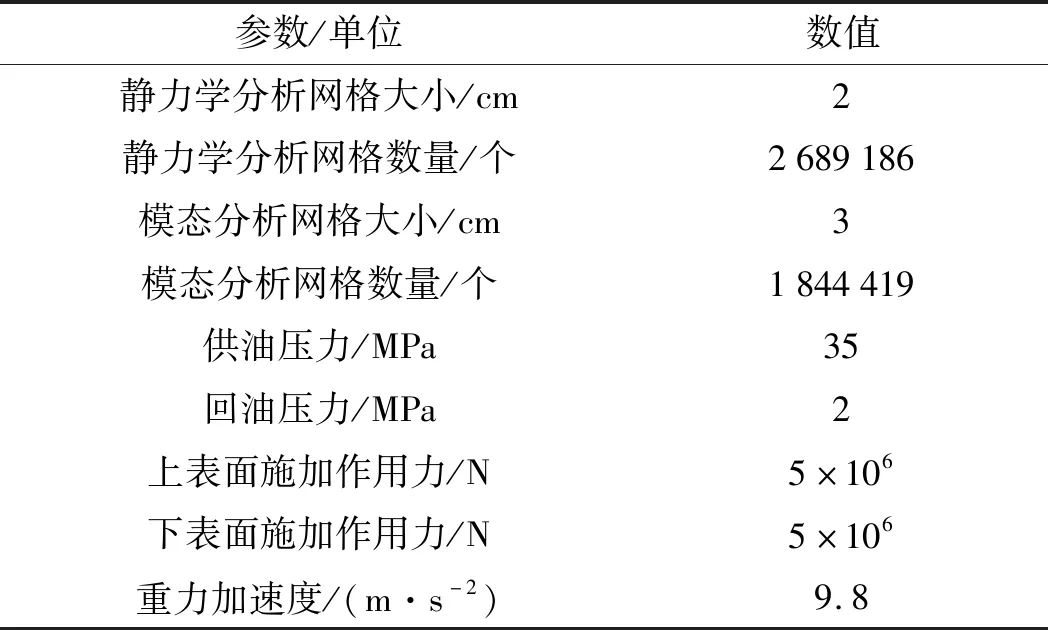

环形阀组所受油压示意图如图9所示。

图9 环形阀组所受油压示意图

根据液压回路原理图,笔者分析得出了在打桩锤提升阶段,油液在环形阀组内的进回油管路,并对压力油路施加大小为35 MPa的压强,对回油管路施加以大小为2 MPa的压强。

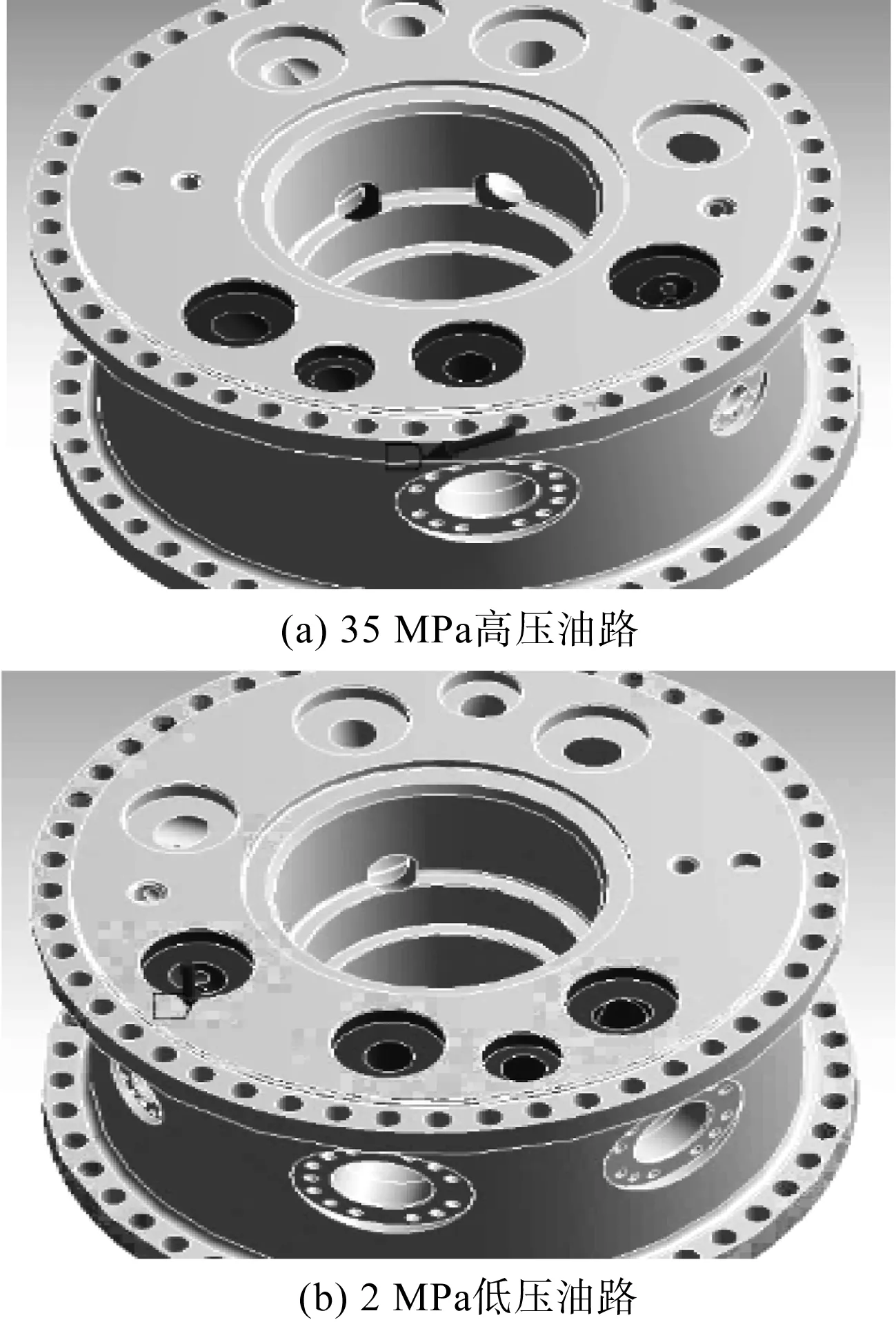

材料为球墨铸铁时的应变应力如图10所示。

图10 材料为球墨铸铁时的应变应力图

由图10可见:最大变形点出现在油路与缸筒相交部位,最大变形量为0.15 mm;最大应力点出现在两条高压油路的相交部位,数值大小为287.5 MPa。

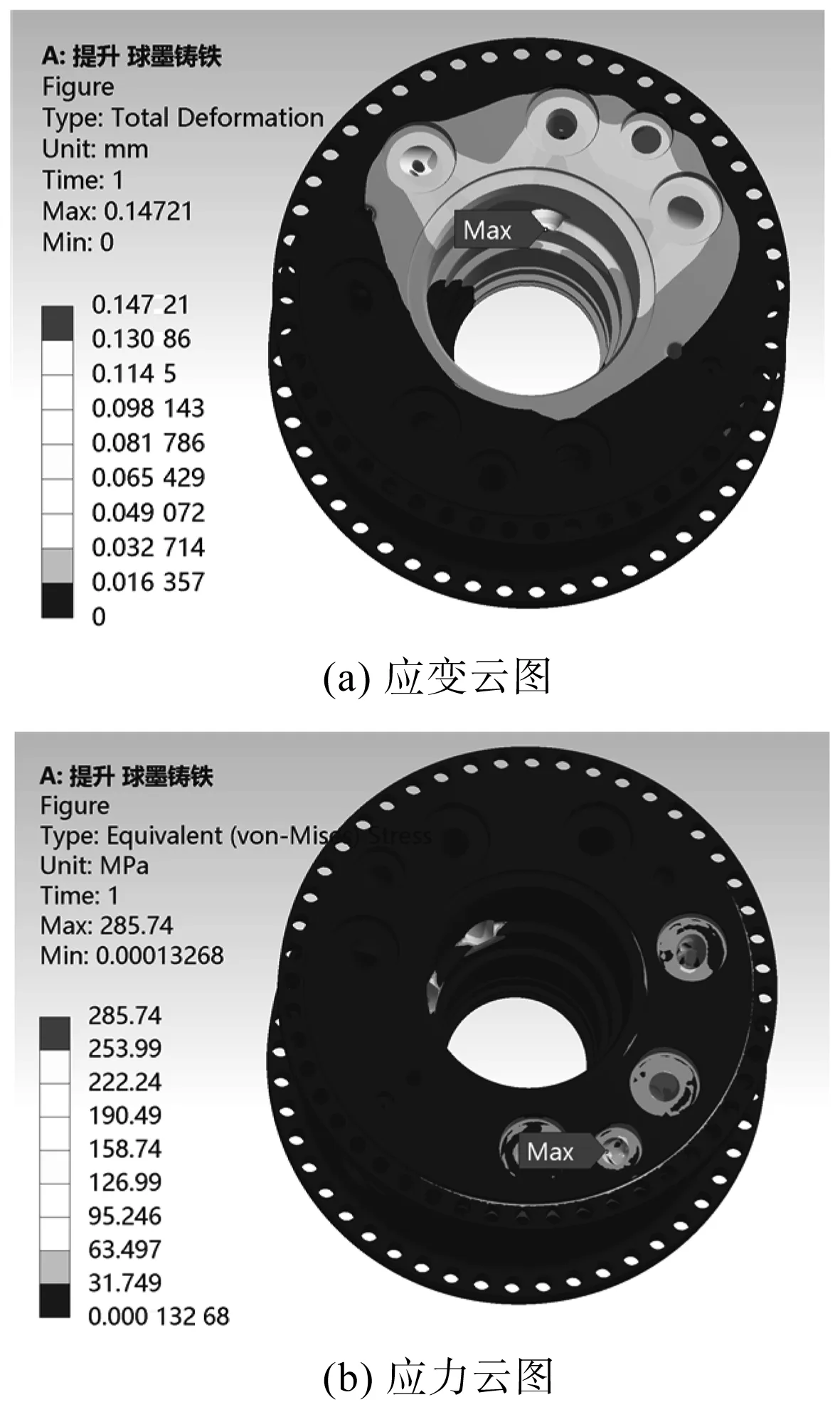

材料为35CrMoV时的应变及应力如图11所示。

图11 材料为35CrMoV时的应变及应力图

由图11可见:最大变形点位同样出现在油路与缸筒相交部位,最大变形量为0.11 mm;最大应力点出现在两条高压油路的相交部位,数值大小为285 MPa。

通过上述分析,可以得到以下结论:

(1)通过分析应变云图可知:最大变形位置出现在油路与缸筒相交部位。材料为球墨铸铁时,该位置变形量达0.15 mm,这是因为该位置处的壁厚过薄,从而导致受力时变形量过大。在之后的优化阶段考虑可改变A口对应的油路的倾斜角度,从而达到增大壁厚的目的;

(2)通过分析应力云图可知:最大应力点出现在两条高压油路的相交部位,由局部放大图可以得知:由于管路相交,从而使该处形成薄壁组织,导致在薄壁尖点位置出现应力集中的现象。在之后的优化阶段,考虑将管路中相交所形成的薄壁位置修改成圆角过渡的形式,从而消除应力集中的现象;

(3)在提升阶段,通过分析球墨铸铁和35CrMoV两种材料的仿真云图可知:相比于球墨铸铁,由于35CrMoV的刚度更高,在应力大小几乎相同的情况下,其变形量更小。

2.3 下落工况分析

环形阀组所受油压的示意图如图12所示。

图12 环形阀组所受油压示意图

分析液压回路原理图可知:在打桩锤下落阶段,油液在环形阀组内的进回油管路中,对压力油路施加大小为35 MPa的压强,对回油管路施加以大小为2 MPa的压强。

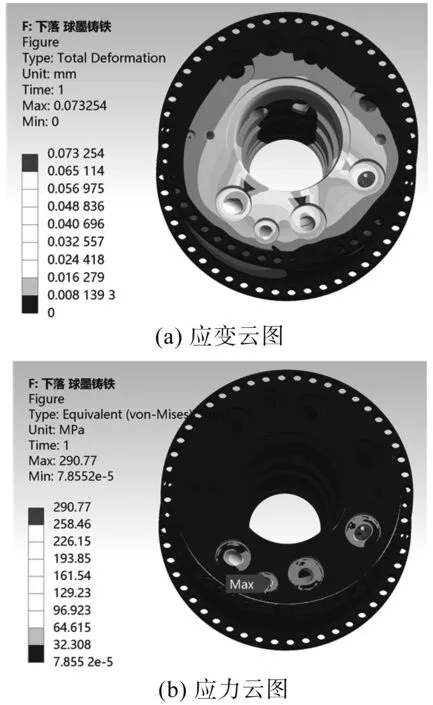

材料为球墨铸铁时的应变及应力如图13所示。

图13 材料为球墨铸铁时的应变及应力图

由图13可知:最大变形点位出现在环形阀组上表面的高压油路与缸筒之间部分,最大变形量为0.073 mm;最大应力点出现在两条高压油路的相交部位,其数值大小为290.8 MPa。

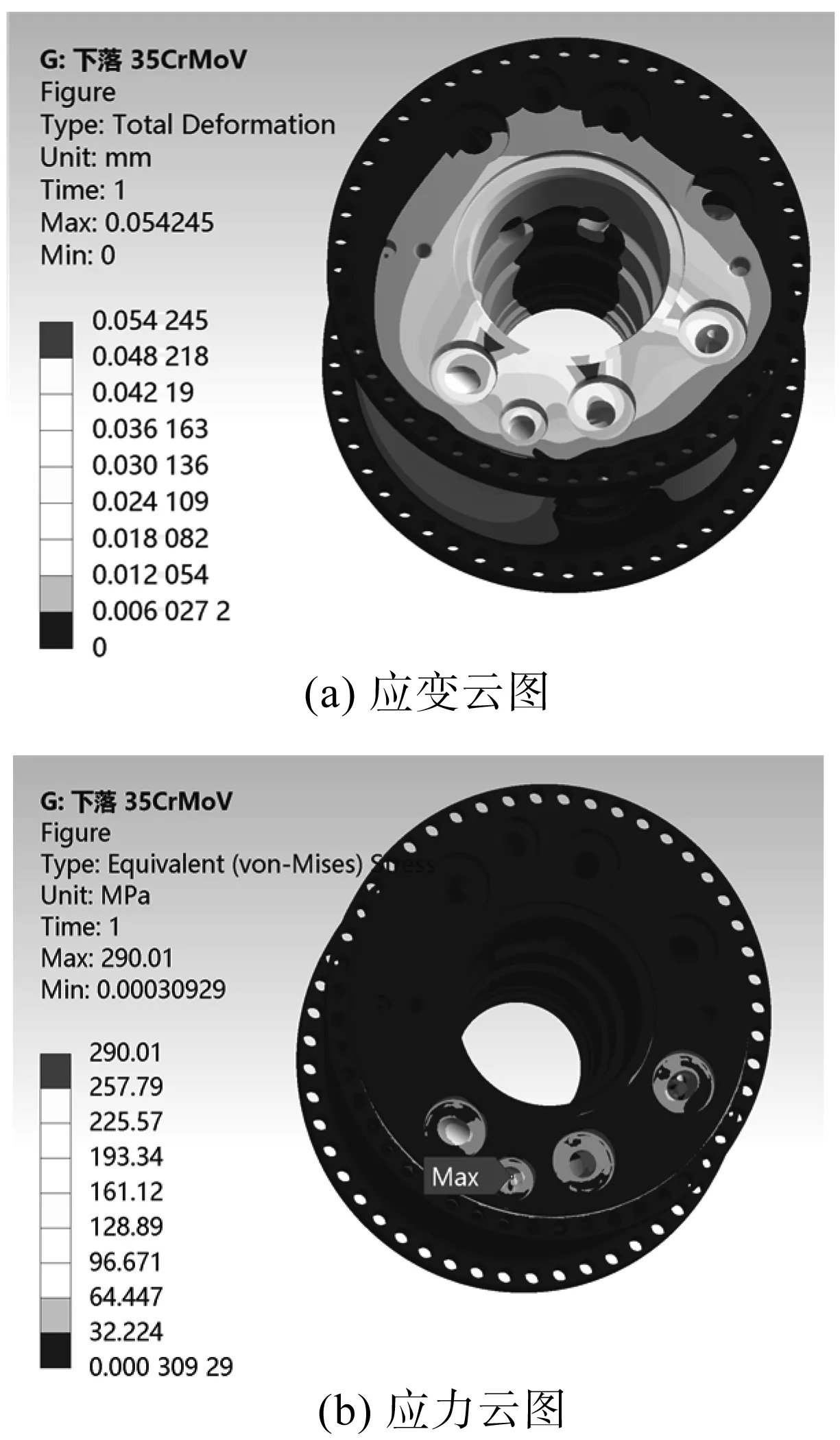

材料为35CrMoV时的应变及应力如图14所示。

图14 材料为35CrMoV时的应变及应力图

由图14可知:最大变形点位同样出现在环形阀组上表面的高压油路与缸筒之间部分,最大变形量为0.054 mm;最大应力点出现在两条高压油路的相交部位,其数值大小为290 MPa。

通过上述分析,可以得到以下结论:

(1)在下落阶段,由于环形阀组内管路压力分配较提升阶段有所改变,应变及应力云图有所改变。分析应变云图可知,当材料为球墨铸铁时最大变形量为0.073 mm,变形量很小,这是因为高压油路没有单独作用在薄壁组织的一侧;

(2)通过分析应力云图可知:最大应力点出现在两条高压油路的相交部位。经对比可知,该位置与提升阶段的位置相同,且该位置产生最大应力的原因与上节所述相同,故笔者在后续阶段采取相同优化方法进行优化处理;

(3)在提升阶段,通过分析球墨铸铁和35CrMoV两种材料的仿真云图可知:在下落阶段,由于变形量很小,所以相较于材料球墨铸铁,材料35CrMoV对环形阀组变形量减小的效果不是很明显,但对环形阀组的可靠性仍具有小幅提升作用。

2.4 补油工况分析

环形阀组所受油压示意图如图15所示。

图15 环形阀组所受油压示意图

通过分析液压回路原理图可知:在打桩锤补油阶段,油液在环形阀组内的进回油管路中,对压力油路施加了大小为35 MPa的压强,对回油管路施加了大小为2 MPa的压强。

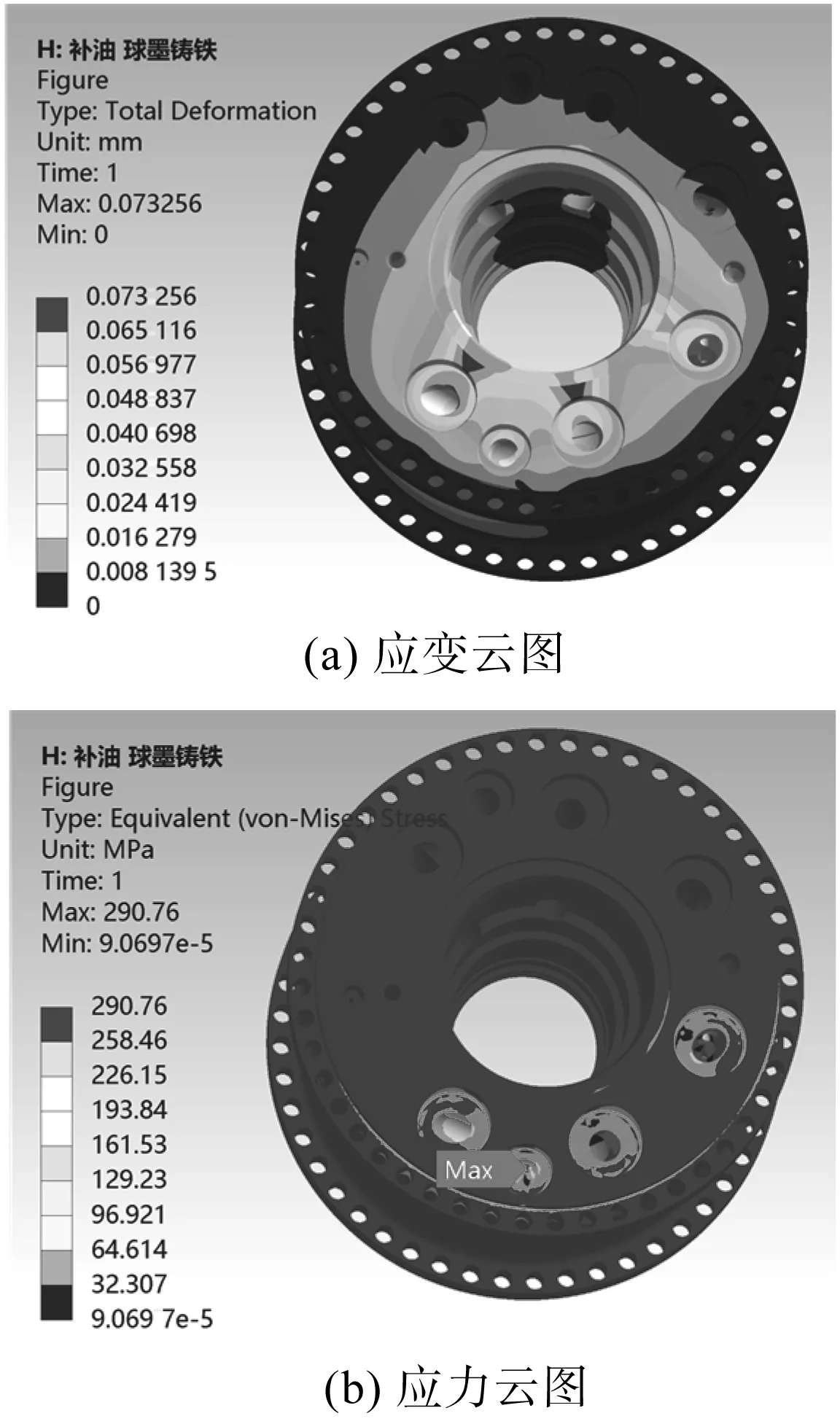

材料为球墨铸铁时的应变及应力如图16所示。

图16 材料为球墨铸铁时的应变及应力图

由图16可知:最大变形点位出现在环形阀组上表面的高压油路与缸筒之间部分,最大变形量为0.073 mm;最大应力点出现在两条高压油路的相交部位,其数值大小为290.8 MPa。

材料为35CrMoV时的应变及应力如图17所示。

图17 材料为35CrMoV时的应变及应力图

由图17可知:最大变形点位同样出现在环形阀组上表面的高压油路与缸筒之间部分,最大变形量为0.054 mm;最大应力点出现在两条高压油路的相交部位,其数值大小为290 MPa。

通过上述分析,可以得到以下结论:

在下落阶段和补油阶段,通过仿真对比环形阀组可知:在这两个阶段中,环形阀组内部流道压力分布很相似,二者的应变和应力云图几乎一致,最大变形量与最大应力也几乎相等。

3 模态分析

3.1 仿真参数

环形阀组网格划分效果图如图18所示。

图18 环形阀组网格划分效果图

由于模态分析仿真所需内存空间较大,考虑到效率问题,笔者将网格大小设置为3 cm,并将网格中Transition属性设置为Slow,以提高网格过渡部分的均匀性,以及仿真结果的可靠性,最终得到节点数2 619 412个,网格单元个数1 844 419个。

模态分析是对结构的共振频率进行分析,属于结构本身固有特性,所以只需要施加固定约束,不需要根据不同工况施加载荷。模态分析的固定约束与静力学分析时一致(如图6所示)。

笔者在Analysis Settings的Options中,设置Max Models to Find为6,即可对环形阀组的6阶固有频率进行分析。

3.2 模态分析结果

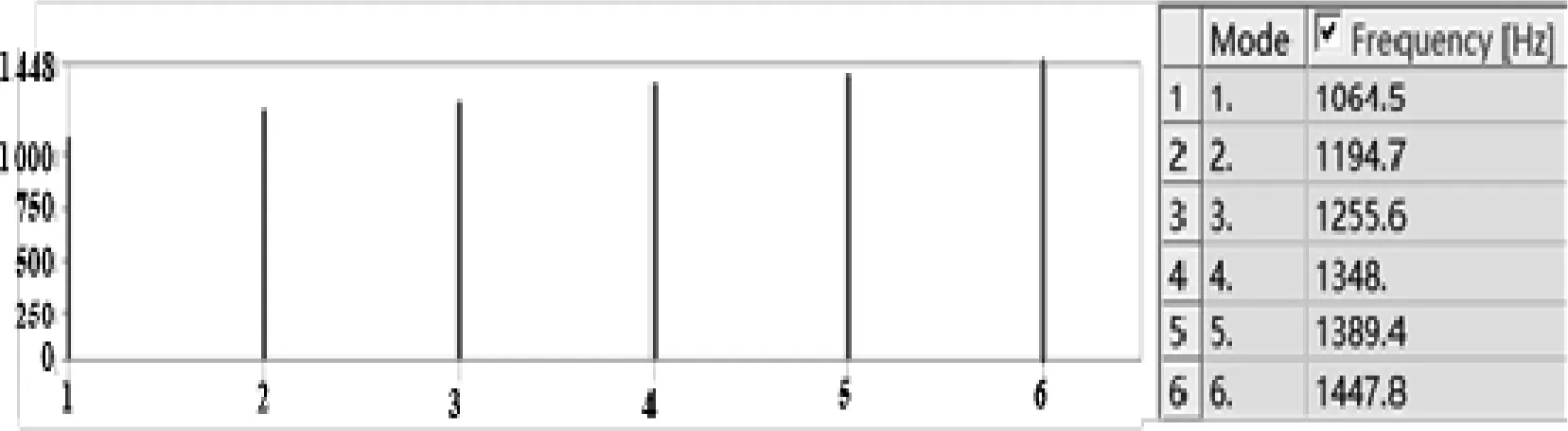

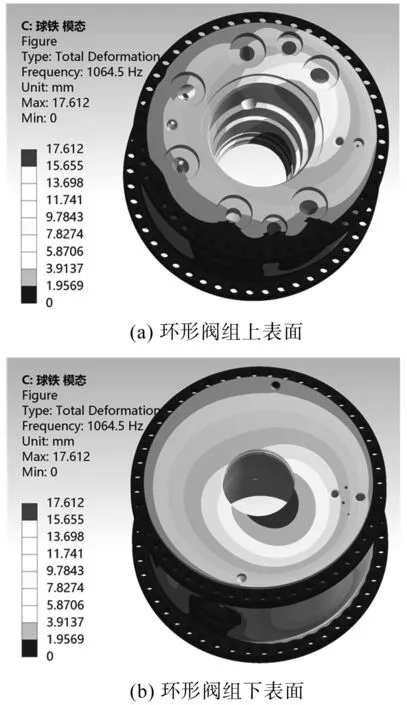

材料为球墨铸铁时的固有频率如图19所示。

图19 材料为球墨铸铁时的固有频率

图19中,笔者对环形阀组六阶模态进行分析,其中,一阶模态较为重要,一阶模态共振频率为1 064.5 Hz。

材料为球墨铸铁时,一阶频率下环形阀组变形如图20所示。

图20 材料为球墨铸铁时一阶频率下环形阀组变形

由图20可见:在一阶共振频率下,由球墨铸铁制成的环形阀组会发生近1.8 cm的较大变形,导致阀组损坏。

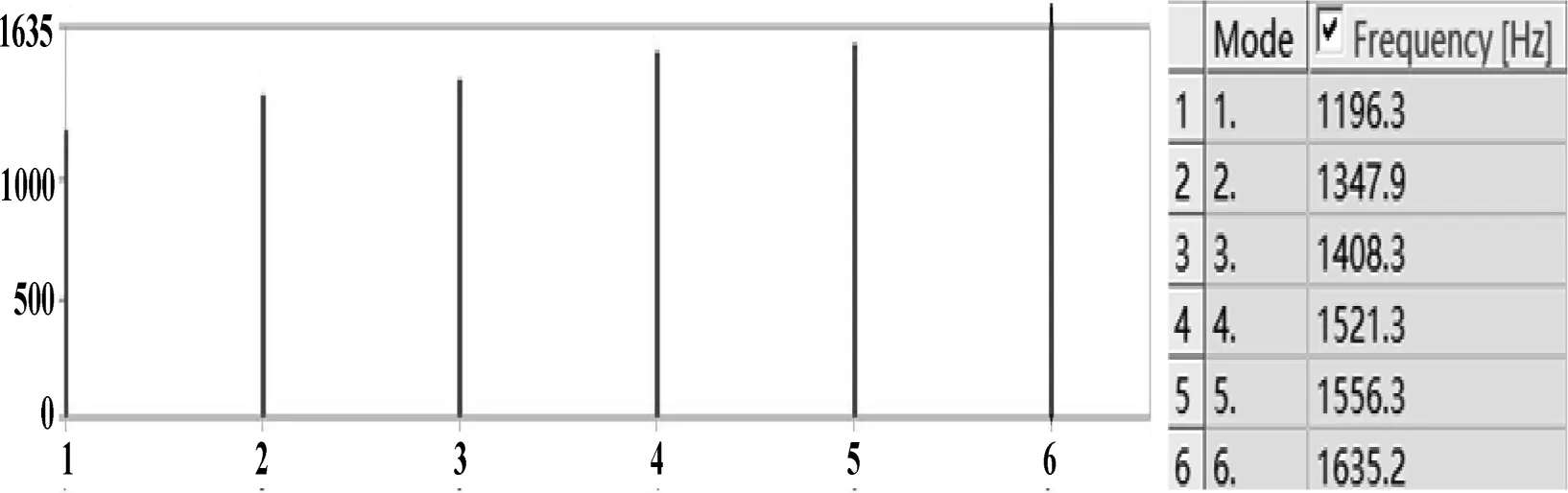

材料为35CrMoV时的固有频率如图21所示。

图21 材料为35CrMoV时的固有频率

当材料为35CrMoV时,笔者对环形阀组进行模态分析,得到的一阶模态共振频率为1 196.3 Hz。

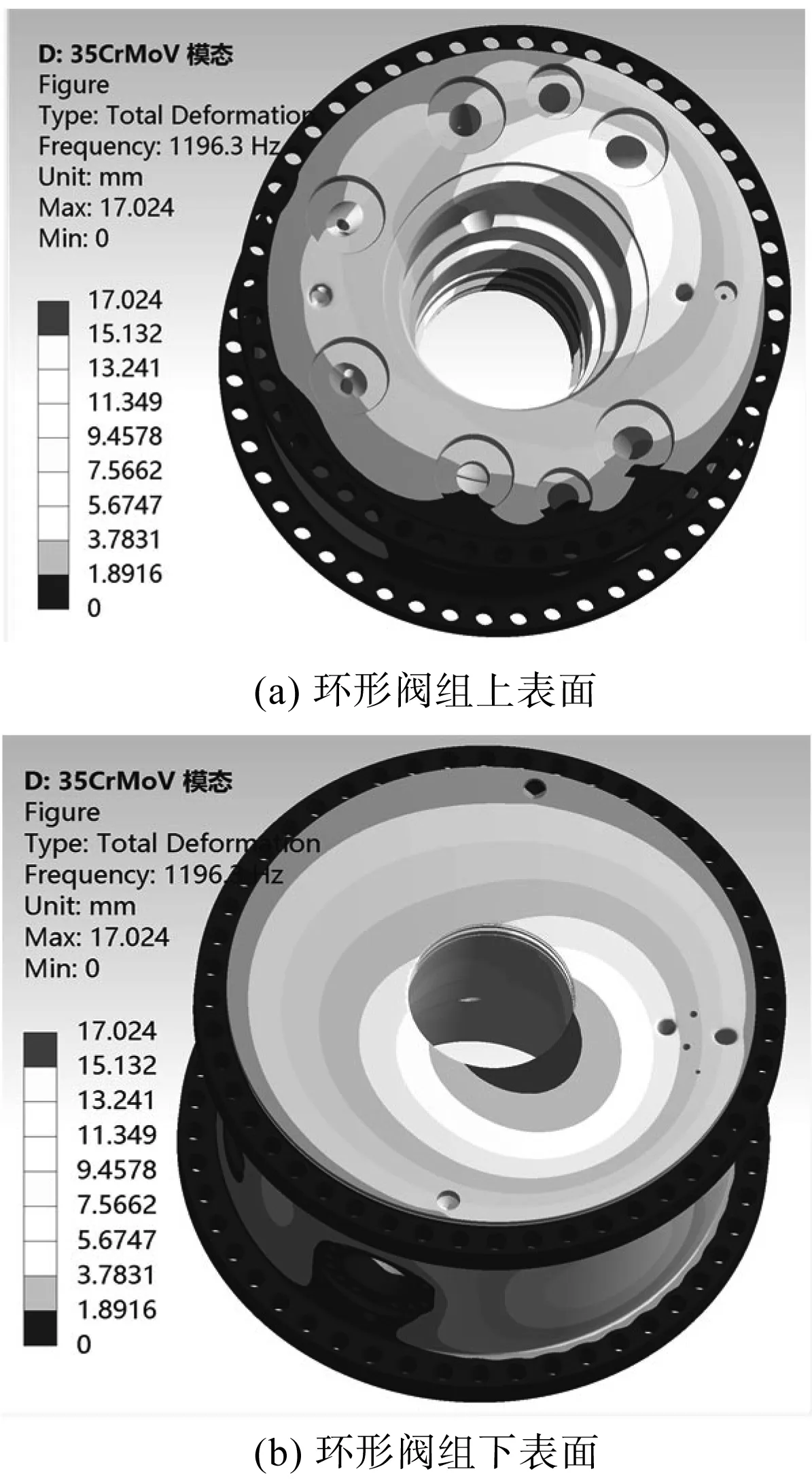

材料为35CrMoV时,一阶频率下环形阀组变形如图22所示。

图22 材料为35CrMoV时一阶频率下环形阀组变形

由图22可见:在一阶共振频率下,由35CrMoV制成的环形阀组会发生近1.7 cm的较大变形;由球墨铸铁和35CrMoV两种材料的环形阀组的模态分析结果可以得知:两种材料下的一阶频率都达1 000 Hz以上。

但是,在实际工作过程中,并不会出现上述如此高的振动频率,所以由这两种材料制成的环形阀组仍可满足安全使用要求[22,23]。

4 结束语

由于环形阀组在工作过程中受力复杂,易于受到破坏,为此,在环形阀组实际工作中的3种不同工况下,笔者对球墨铸铁和35CrMoV两种材料的环形阀组进行了有限元分析和模态分析,对比分析了球墨铸铁和35CrMoV两种材料对环形阀组可靠性的影响规律。

研究结果表明:

(1)在相同工况下,材料35CrMoV可以有效地增强环形阀组的抗变形能力,使其可靠性得到提升;笔者通过分析不同工况下的环形阀组总变形和应力情况,得出了对应的优化解决方案;

(2)两种材料的一阶共振频率均达到1 000 Hz以上,当环形阀组处于该频率下时,会产生较大变形,需避免该类情况的发生;但笔者结合实际分析发现,不会出现如此高频的工况,因此,环形阀组不会发生共振破坏。

在下一阶段,笔者将会制作出液压阀组样本,并进行样本实验,从而验证该环形阀组的各项性能。