油田智能分层注水井下控制系统设计

宋华军,李 翼,杜志民,沈美丽

(1.中国石油大学(华东)海洋与空间信息学院,山东 青岛 266400;2.中国移动通信集团山东有限公司菏泽分公司,山东 菏泽 274000;3.青岛理工大学 理学院,山东 青岛 266525)

0 引 言

水驱油藏开发过程是一个动态变化过程,水驱油田进入高含水开发期后,需要对各种生产动态进行实时监测并做出动态调整[1]。油田注水作为油田开发中重要的一环,是保持油层压力、实现油田产量高产稳产的有效手段[2],决定着采油的产量和效率。

我国在20世纪60年代提出并开展了分层注水工艺研究[3],经历了固定式分层注水技术、钢丝投捞式分层注水技术、电缆侧调试分层注水技术等优化改进,已经发展到第四代井下智能注水及地面智能控制技术时代[4]。但是,目前国内很多油田尤其是小型油田仍使用第三代电缆侧调式分层注水的方式,存在工作量大、精细注水效率低、调测周期长以及获取注水设备信息滞后等问题。本文设计一种油田智能分层注水及远程监控系统,将各层测控装置与阀门置于井下固定层位[5],通过井上设备注水打压产生的压力波指令实现对目标层位设备的远程实时控制,达到精准分层注水的目的,从而有效解决上述问题。

1 系统总体结构

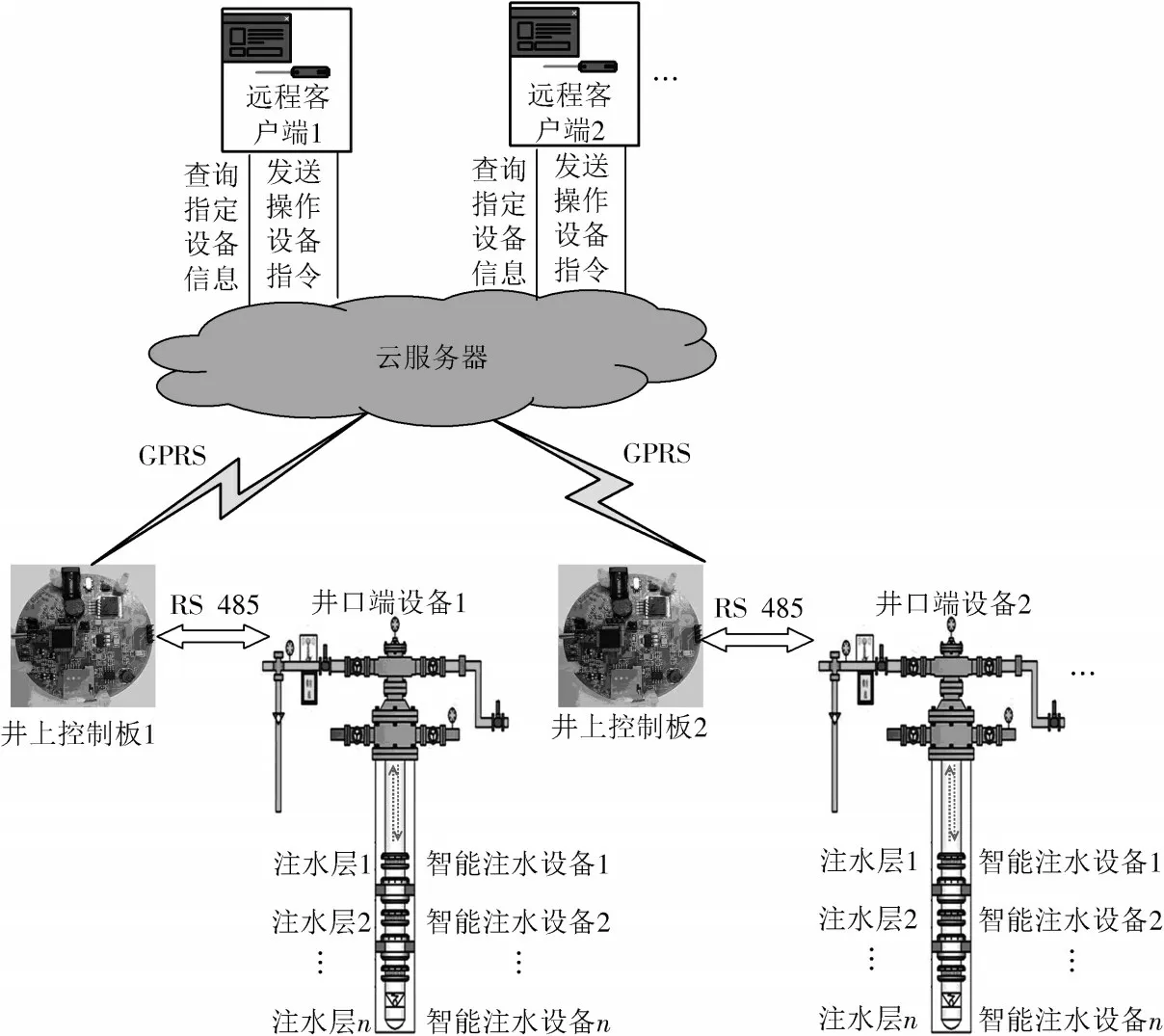

系统的总体结构如图1所示[6],主要由压力传感器、智能注水控制板和直流电机等部分组成。工作时,各层压力传感器将当前注水层的压力信息(模拟信号)发送给注水控制板,注水控制板将此模拟信号转换成数字信号。如果此压力信号中包含符合预定协议的压力波信息,则注水板输出驱动信号对电机进行控制(通过调整电机实际转动圈数确定阀门开度大小);井上控制板通过RS 485总线与井口端设备通信,将获取的注水设备信息通过GPRS模块发送给云服务器,云服务器对接收到的数据进行解析并保存到数据库。远程客户端从云服务器下载指定设备的注水信息,在界面实时显示和存储实时数据,并可发送操作指令远程控制注水设备。本文重点介绍油田智能分层注水井下控制系统的设计。

图1 系统总体结构图

2 井下控制系统硬件设计

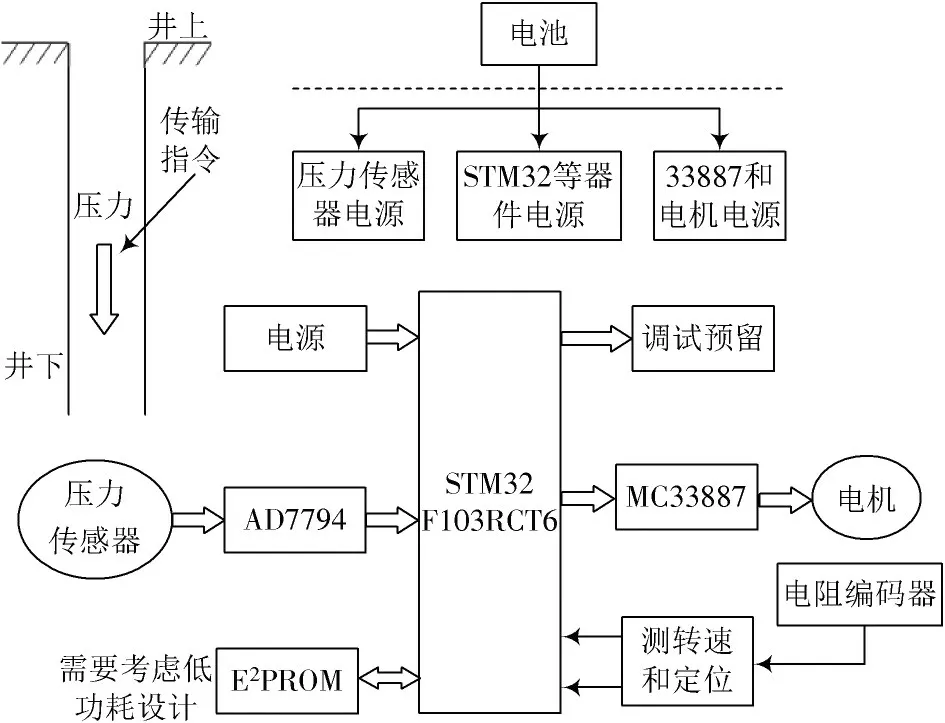

油田智能分层注水井下控制系统硬件结构如图2所示,由STM32核心控制模块、电机驱动模块、模数转换模块、抗噪电阻编码器模块、E2PROM模块、电源模块、直流电机和压力传感器等组成。

图2 井下控制系统硬件总体设计图

2.1 STM32核心控制模块

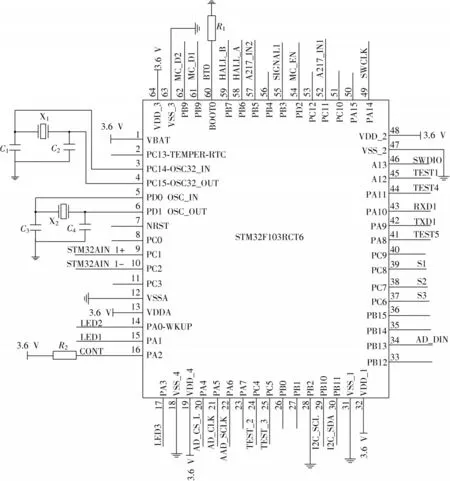

STM32核心控制模块电路图如图3所示。STM32核心控制模块由STM32F103RCT6单片机和其他外围电路组成,是整个注水板的核心,负责处理接收到的信息并对直流电机发送控制指令。该芯片是STM32系列中一款性价比极高的微处理器[7],其内核是ARM32位的Cortex_M3处理器,有着丰富的片上资源。STM32F103RCT6芯片最高拥有72 MHz的工作频率,并且其内部集成了8个定时器和多达9个通信接口,可以提供优秀的计算性能和先进的中断响应,可满足本文井下控制系统的需要,已广泛应用于工业控制领域。

图3 STM32核心控制模块原理图

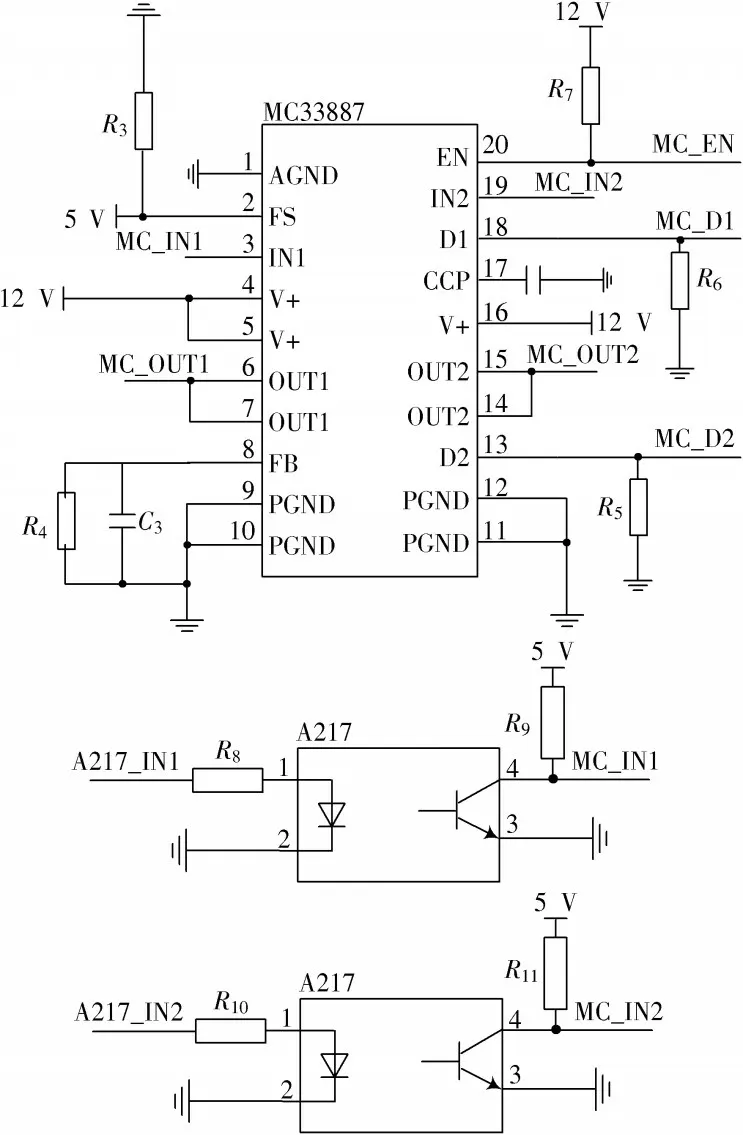

2.2 电机驱动模块

电机驱动模块的作用是输出驱动信号控制直流电机转动[8],进而调整井下阀门开度,其原理图如图4所示。系统选取MC33887芯片作为电机驱动芯片,该芯片是一款单片H桥功率集成电路,具有负载电流反馈功能,工作电压范围为5~28 V,连续DC负载电流可达5.0 A,在PWM频率高达10 kHz时,可对输出负载进行脉宽调制,适用于闭环直流电机控制。

图4 电机驱动模块原理图

ACPL-217-56AE是一款单通道光电耦合器,在单片机的输出信号与驱动芯片的输入信号间加装光电耦合器的目的是减小电机噪声的干扰,使控制信号输入更加稳定。

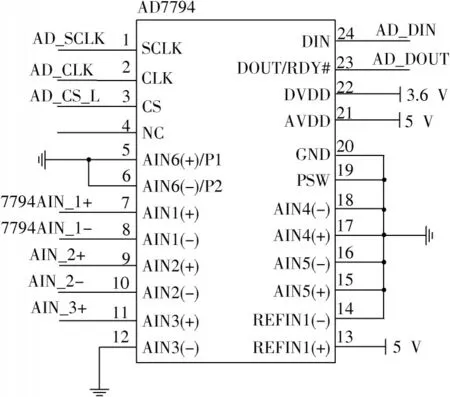

2.3 模数转换模块

模数转换模块的作用是将井下压力传感器采集的模拟信号转换成单片机可以处理的数字信号,原理图如图5所示。本文所采用的AD7794是一款低功耗、低噪声、高精度的24 /16位模数转换器[9],已广泛应用于温度测量和压力测量等工业领域中。该转换器采用2.7~5.25 V电源供电,额定温度范围为-40~125℃,可满足在高温高压的井下环境中正常工作。

图5 模数转换模块原理图

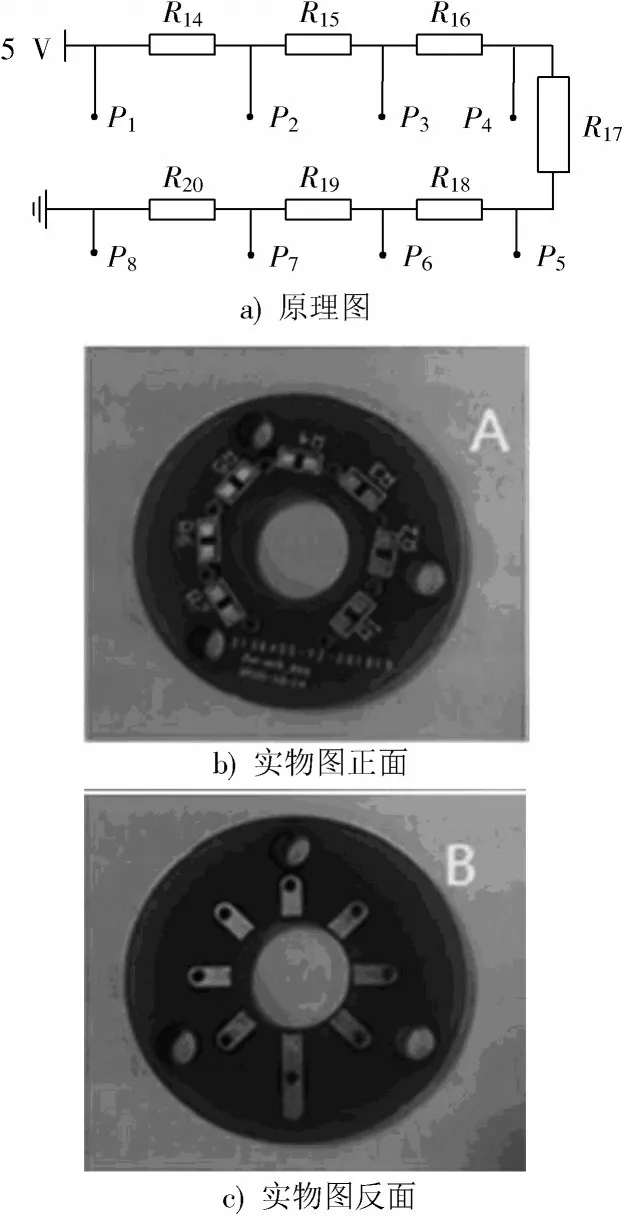

2.4 抗噪电阻编码器模块

直流电机部分由直流电机、抗噪电阻编码器和电机零触点控制板组成。由于高温和电机工作产生噪声的影响,使用霍尔编码器输出脉冲信号测量电机转轴角位移的效果不理想,故本文系统自主设计了一个抗噪电阻编码器,其原理图及实物图如图6所示。该编码器的原理是通过测量串联电路上各点电阻的电压值确定电机的转动角度,根据分压公式,Pn点的电压表示为:

图6 电阻编码器原理图及实物图

在实际工作过程中,电阻编码器固定在电机尾部,在电机转轴上引出一个触点与电阻编码器B面接触,电机转轴在旋转过程中接触到表面的电压检测点,单片机读取当前点的电压值,进而判断当前转轴旋转的角度。在电阻编码器上布置了8个电压检测点,既达到了抗噪声稳定输出的目的,又能满足检测角位移的需要。

3 井下控制系统软件设计

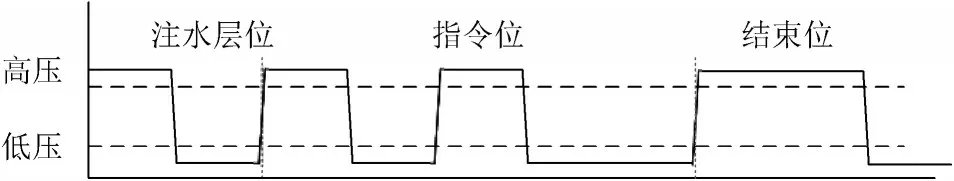

3.1 压力波通信协议

压力波通信是通过地面设备注水打压,按照压力高低和持续时间的长短组成包含数据信息和时钟信息的编码信号[10]。设定单位时间长度为3 min,高压持续时间3 min为1,低压持续时间3 min为-1;高压持续时间6 min为2,低压持续时间6 min为-2,以此类推。如图7所示:一次高压和一次低压的数据为1位,第1位表示配水器层位(如1,-1组合表示第一层;1,-2组合表示第二层);第2,3位表示指令编号,第4位表示结束位,故从井口向井下发送指令,只需要开、关4次地面打压设备即可完成。同时指令信号用两位编码可以降低注水板接收到错误信号的概率和编码更多的开度指令,其最大优点是:在节省时间的前提下,尽可能减少打压的开关次数,可以在保证传递数据的同时,最大限度地为电池供电的配水器省电。

图7 压力波通信协议原理图

3.2 系统软件工作流程

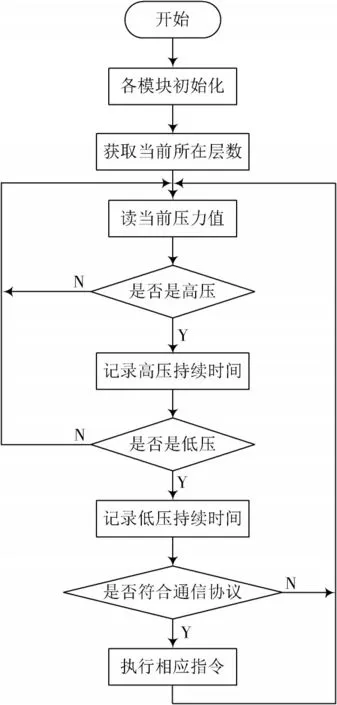

井下注水板采用单片机自动控制原理[11],分为两种工作模式:通信模式和电机控制模式。通信模式是井下注水板接收地面设备通信,接收地面设备发送的压力波信息;电机控制模式是单片机发送特定的指令驱动电机控制井下阀门旋转到指定开度。系统软件工作流程如图8所示。

图8 系统软件工作流程

主程序在运行时,首先进行初始化,待初始化完成后,开始读取压力传感器获取的实时压力数据,如果当前的压力值为高压(大于8 MPa),则记录高压的持续时间;如果当前的压力值为低压(小于2 MPa),则记录低压的持续时间。如此重复几次,若这些压力和时间组成的信息符合预设的压力波通信协议,则进入电机控制模式,通过控制电机的转动圈数和角度来调整相应的井下阀门开度;如果不符合,则继续读取压力数据。

4 系统测试

4.1 井下控制板实物图

控制板实物图如图9所示,使用Altium Designer软件设计完成。控制板尺寸为9 cm×2.5 cm,集成化程度较高,投放到井下后占用空间小。

图9 控制板实物图

4.2 电阻编码器稳定性测试

将霍尔编码器在常温和高温下对比测试发现:常温条件下,电机转动一圈霍尔编码器输出的计数值大约为40 000个;而在125℃以上高温条件,电机转动一圈霍尔编码器输出的计数值与常温相比相差很大。结果表明,霍尔传感器的准确性在高温条件下所受影响较大,在电机转动一圈计数值误差太大的情况下,不适于在井下环境工作。

为了验证本文设计的电阻编码器的稳定性,在125℃条件下进行5轮实验,每轮实验测试50个电压检测点,每隔2 min将触点转动到电压检测点测得的电压值打印到串口调试助手,记录每次打印的电压值,将打印的数据与实际电压值对比。结果如表1所示。表1中,在第1,4,5轮测试中50次输出电压全部正常,第2,3轮测试各有一次某个电压检测点无输出,经排查,是由于触点转动时和电压检测点的接触不良导致,转动到下一个电压检测点时继续输出正确的电压。

表1 电阻编码器稳定性测试结果

测试结果表明,电阻编码器在高温下仍旧能保持良好的稳定性,且在实际应用中设置8个电压检测点可以实现每45°测试一次电机实时位置,满足控制井下阀门转到指定开度的需求,故电阻编码器更适用于井下注水系统。

4.3 系统耐高温稳定性测试

为保证系统在井下高温正常工作,开展高温条件下的稳定性测试。在实验室将高温平台温度设置到125℃以上,搭建桥式电路模拟井下压力波指令进行,系统连续工作96 h,发送指令120次,记录接收到模拟压力波指令电机执行指令的准确性。测试结果表明,经过高温环境下连续长时间的工作,智能注水设备依然正常工作并准确解析指令控制电机转动。结果表明所设计系统的稳定性、实时性和准确性满足实际生产需要的要求[12]。

5 结 语

本文针对现阶段油田注水设备存在的工作量大、注水效率低、调测周期长等问题,设计了一种油田智能分层注水井下控制系统,并分别从硬件和软件两个方面介绍了整个系统的设计方案。最后在实验室条件下通过测试验证了该系统接收压力波指令及控制等功能。结果表明,在高温条件下长时间运行,此系统依然能保持良好的性能,达到了实际应用中对稳定性、准确性的要求。同时本文系统操作简便,能够有效减少工人劳动强度[3]。后续将重点对井下油藏数据进行分析,使油井开发进行智能决策,达到智慧开采油气藏的目的。