大跨度转体连续梁施工技术研究及应用

周磊 ZHOU Lei

(北京铁城建设监理有限责任公司,北京 100855)

0 引言

目前我国铁路建设正处于蓬勃发展的时期,越来越多的铁路项目陆续开工,由于我国铁路建设时间跨度较大,使得后续新建铁路与既有铁路产生交叉,为减少对既有铁路的影响,一般采用连续梁上跨,但连续梁由于其施工期较长且在施工过程中各种安全隐患也较为突出,对既有铁路线路的运营安全影响较大。为最大限度的降低对铁路线的影响,近年来很多铁路桥梁在跨越既有铁路时多采用转体连续梁施工工艺,即梁体先以连续梁的工艺在铁路线路范围外进行施工,然后通过转动球铰对连续梁进行转动,从而完成上跨既有铁路的施工。转体连续梁大大缩短了对既有铁路的影响,最大限度的保证了铁路运营安全,但转体连续梁对施工技术水平要求较高,尤其是转体中各工序的把控是否严格配合更是关系着整个项目的成败。在新建铁路项目某特大桥转体连续梁施工中,由于该连续梁不但高度高跨度大,而且上跨多条既有铁路线路和地方公路,使得连续梁在施工工程中对周边影响较大,尤其是铁路营业线施工安全防护风险加大,同时也对连续梁转体后合龙精度提出严峻考验。为确保铁路和公路的安全运营及转体合龙后的精度,项目部对该连续梁转体方案进行统筹规划,对转体施工各项工序进行严格把控,通过一系列措施,有效缩短了转体施工工期,大大降低了对周边交通线路的影响,确保了铁路及公路运行安全,同时转体后合龙精度也满足有关要求,保证了梁体线性和外观质量。通过现场实际应用,该大跨度转体连续梁施工工艺及相关技术在施工中取得很好的效果。

1 工程概况

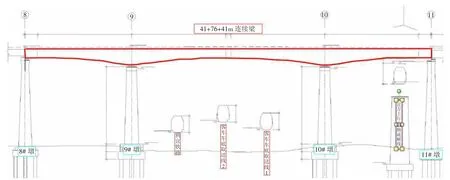

新建铁路某特大桥(41+76+41)m 连续梁全长为159.5m,上跨既有铁路正线(K28+751 某特大桥9#墩)、K2线(K28+742 某特大桥9#墩、10#墩)、K1 线(K28+733 某特大桥10#墩)、货物疏解线(K28+710 某特大桥10#墩)。在既有铁路正线及K1 线两侧设T 构,分别转体就位,跨中合拢。中跨跨越东艳路、既有铁路正线线、客车车底取送线。东艳路宽度为32m,交叉角度为57°,既有铁路正线、客车车底取送线交叉角度为61°;T 构采用墩底转体法施工,均位于R=400m 的圆曲线上。桥面设2%横坡。既有铁路线为国家III 级铁路,电气化牵引单线铁路,限制坡度12‰,最小曲线半径400m。K2 线、K1 线为国家V 级铁路,电气化牵引单线铁路,限制坡度7‰。货物疏解线均为国家III级铁路,电气化牵引单线铁路,限制坡度16‰,最小曲线半径400m。梁体为单箱单室、变高度、变截面结构,底板、腹板、顶板局部向内侧加厚,底板按二次抛物线变化,其他均按直线线性变化。中支点截面中心线处梁高6.442m,中跨跨中10m 及边跨8.75m 直线段截面中心线处梁高3.642m,梁底下缘按二次抛物线变化。(图1)

图1 转体连续梁与周边交通位置关系示意图

2 转体结构设计

转体结构的主要结构包含上下转盘、转动球铰以及转体牵引系统组成。在下承台顶面设置环形滑道、助推反力支座、牵引反力支座等设施,在上下承台之间布设有销轴的转动盘(球铰)。施工时需将圆柱滑块均匀布置在球面板上,上球面板顶面与托盘相连,托盘上设置转盘,整个系统临时支撑均采用混凝土结构,转动牵引束采用钢绞线缠绕而成。上转盘设有6 组撑脚,每个撑脚由两个ϕ500mm 的钢筒组成双圆柱形,下设30mm 厚钢走板。将聚四氟乙烯滑块按照设计位置嵌入到下球铰面上,然后将黄油和聚四氟乙烯粉的混合料对球铰间的缝隙进行填充。连续梁施工完成后,实施转体。转体前梁面上杂物需清除,梁面小型物件需固定牢靠。转体总重量为9#墩4962t、10#墩4962t,在转体施工前应对其摩阻力等参数进行测试,每处转体施工点配备2 台ZLD200 型千斤顶,转体总耗时需小于90 分钟,转体就位进行精调后立即锁定,然后进行下一步施工。(图2)

图2 转体结构立面图

3 转体各项参数计算

3.1 转体牵引力、安全系数计算 9#、10#墩转体重量均为49620kN,即总重量G 取49620kN。转体牵引力计算:牵引力T=2/3×(R×W×μ)/D[1]

其中R 为球铰平面半径,R=1.275m;W 为转体最大重量;D 为转台直径,D=7.2m;μ 为球铰磨擦系数,μ 静=0.1,μ 动=0.06;转动开始时最大索引力T=2/3×(R×W×μ 静)/D=585.5kN;正常转动时牵引力T=2/3×(R×W×μ 动)/D=351.5kN。

根据上述计算公式,计算各转体墩的启动牵引力、转动牵引力。计算转体过程撑脚竖向力,考虑的不平衡力有:

①两侧梁体浇筑偏差,按重心偏心10cm 计算;②一侧风向上吹,按6 级风考虑。撑脚竖向力N,撑脚距球铰重心距离L=3m,增加牵引力T=μ×N×L/D。

表1 转体施工牵引力统计表

启动时单侧动力储备系数:K1=2000/585.5=3.42。转动时单侧动力储备系数:K2=2000/351.5=5.69。连续千斤顶型号为ZLD200 型,最大张拉力为2000kN,计算结果表明千斤顶动力有足够的安全系数储备。

3.2 钢绞线的安全系数计算 牵引索采用15-ϕs15.2钢铰线;标准强度:fytp=1860MPa;每束根数:n=15;单根截面面积:A=140mm2;上转盘设置两束牵引索,设计牵引索采用15-15.2 钢绞线。单根理论张拉力:140*1860=260.4kN;15 根合计15*260.4=3906kN;启动时钢绞线的安全系数2×3906/778.6=10.03,满足施工要求。转动时钢绞线的安全系数2×3906/544.3=14.35,满足施工要求。

3.3 转体时间的计算 千斤顶的牵引理论速度(mm/min)=泵头流量(L/min)/(2×伸缸面积)。理论上由于泵头的实际流量可根据要求从0 到36L/min 进行选择,所以转体的速度可根据设计的要求而设定在规定的时间范围内实现施工要求。9#墩转体角度为顺时针60°,10#墩转体角度为顺时针55°。顺时针试转5°后,正式转体9#墩按顺时针55°、10#墩按顺时针50°考虑,上转盘直径7.2m,计算出9#墩钢绞线牵引长度L=3.46m、10#墩钢绞线牵引长度L=3.14m。9#墩梁端转过弧线长度为35.84m、10#墩梁端转过弧线长度为32.58m。按转体角速度0.02rad/min 进行计算:正式转体到位所用时间:9#墩t=55/(0.02×180/π)=48min,10# 墩t=50/(0.02×180/π)=44min;9# 墩转体线速度为35.84/48=0.75m/min,10#墩转体线速度为32.58/44=0.74m/min;牵引索速度:V=L/t=3.46/48=0.07m/min(9#墩),V=L/t=3.14/44=0.07m/min(10# 墩);精调时间按20min 考虑;转体用时为:48+20=68min(9# 墩)、44+20=64min(10#墩)。转体要点总时间计算:转体前提前做好准备工作,不占用时间,其它工序所需时间如下:①接触网断电及恢复送电时间:15min;②转体到位时间:48min(9# 墩)、44min(10#墩);③精调时间:20min;总计时间:15+48+20=83min(9#墩)、15+44+20=79min(10#墩)桥面两端头中心轴线合拢前2m 内时,监测点工作人员开始给控制台倒数报告监测数据,每10cm 报告一次;当主梁端部即将到达设计位置前100cm 时,采用点动操作;在30cm 内,每1cm 报告一次;在5cm 内每1mm 报告一次。预计点动阶段时间20 分钟。因此,9#墩转体要点总时间按120 分钟考虑、10#墩转体要点总时间按120 分钟考虑。

4 翻模主要施工工艺

4.1 总体施工工艺流程 总体施工流程图,详见图3。

图3 转体施工流程图

4.2 临时锁定微调系统及拆除砂箱 在主梁施工完成,主梁落架前,将4 台400 微调千斤顶安装到位,使其均匀受力。上转台与下承台之间采用钢撑脚下部打入钢楔块进行锁定,完成整体结构的临时锁定。待配重到位后,拆除撑脚与滑道间的石英砂箱,清理滑道与撑脚间的石英砂,并在撑脚下铺设聚四氟乙烯滑板后对称、均衡拆除上、下转盘间的砂箱,采用4 台400t 千斤顶将上下转盘抄实(即微调系统千斤顶),拆除后利用高压水冲洗以保证清洁[2]。

4.3 铺设撑脚下聚四氟乙烯板及安装钢楔块 拆除撑脚上部支后铺设聚四氟乙烯板,每个撑脚位置其铺设数量为2 块。然后将钢楔块固定在撑脚的四个方向。每个转体点位置钢楔块需布置8 组共32 个,钢楔块厚度≥0.5cm。

4.4 转体系统设备安装及调试 本工程转体系统由4台ZLD200 型连续千斤顶,每台千斤顶配备液压泵提供动力,每两台千斤顶采用1 台主控台进行控制。千斤顶油缸前后位置需设置紧锁装置。在转盘处的反力墩上将千斤顶按要求进行布置,油缸中心线必须与钢绞线的工作受力线重合,每个转体位置的千斤顶距离转盘的距离必须一致,同时距离牵引所脱离点位置≥2m。千斤顶位置与油泵及总体控制柜处于同一平面上以便油压稳定,同时要确保转体的组件部分与设备保持一定距离,控制柜位置要选择在视野范围良好处,能够观测到整个施工状况。

4.5 试转体及正式转体 在正式转体前需先进行试转体,确保各项参数无误后将临时支撑拆除,梁体静置24 小时后再由专职人员对梁体进行全面检查,确认无误后在规定时间内进行转体施工。转体时间点需提前与铁路及公路管理部门进度沟通确认,然后由转体施工总负责人发号指令方可进行,在转体过程中铁路防护员及驻站联络员要保持通讯设备的通畅。在转体过程中观测人员要明确分工,确定观测范围,尤其是转体速度、反力架受力状况,钢绞线情况等。在转台处做好标识。在梁体配重位置观测人员在转体接近剩余1~2°时,将剩余梁端走行弧长及时汇报给转体总负责人,按照前期的试验数据进行点动转体,每个点动操作结束后要及时计算剩余弧线长度以便指挥人员及操作人员能够实时了解转体状况,从而为一步操作提供依据,重复上述工序直至转体达到设计位置[3]。

4.6 转体到位后的约束锁定及封盘施工 转体结构精确就位后,即对结构进行约束锁定。下转盘施工时下球饺及滑道安装就位后,浇筑下转盘混凝土。浇筑混凝土前安装下球饺振捣孔防护套及排气孔管,保证下转盘混凝土密实并防止混凝土流入下球饺凹面内;上转盘施工时注意预留振捣孔,保证上下转盘封固混凝土振捣密实。

5 安全质量保障措施

①在转体施工前,由项目部对所有参建人员进行交底,对其操作规范及安全掌握状况进行考核,符合要求后方可进行上岗作业[3]。②在转体之前进行认真检查,发现问题提前处理,试转及转体前应先确定滑道及撑脚间留有间隙,且无杂物,若有杂物需提前清理干净,并涂抹黄油后再进行转体施工。③大风天气及雨天不得进行转体作业施工,并将上下转台之间重新用4 台400t 千斤顶进行抄垫固定,防止在风力作用下梁体发生颤振或抖振。

6 结束语

通过对该连续梁转体方案进行统筹规划,对转体施工各项工序进行严格把控,通过一系列措施,有效缩短了转体施工工期,大大降低了对周边交通线路的影响,确保了铁路及公路运行安全,同时转体后合龙精度也满足有关要求,保证了梁体线性和外观质量。通过现场实际应用,该大跨度转体连续梁施工工艺及相关技术在施工中取得很好的效果,也为后续类似施工提供了借鉴和参考。