基于Hysys对加注船加注过程中BOG产生量的分析

周毅,孙冰,李萌,朱永凯,蒙学昊

(中海油能源发展股份有限公司采油服务分公司,天津 300452)

LNG船对船加注作业过程中会产生BOG(Boil-Off Gas,BOG),而BOG会引起船舱内压力升高,如不及时处理,只能将多余的BOG排入专用燃烧装置燃烧或排放至大气中,造成不必要的LNG产品损耗和环境污染,造成大量经济损失和碳排放。目前,众多学者和行业内工程师对LNG接收站运行过程中的BOG生成量的计算进行了深入研究,但国内对LNG船对船加注的研究尚处于起步阶段,相关的规范和操作指南还有待补充和完善。因此准确计算加注船BOG处理量,以及优化操作参数控制BOG量,对于LNG加注船的工程设计和投资至关重要[1-2]。因此考虑分析针对不同LNG船型的加注作业中BOG的生成量,分析两船加注作业中BOG生成量的主要影响因素[3],在此基础上,采用Hysys软件模拟不同加注条件下加注船和受注船在加注过程中产生的BOG量,得出BOG量随时间变化的关系图。在保证加注安全性的前提下,尽可能降低过程中BOG产生量,以达到削减BOG产生量的峰值,使BOG压缩机系统运行更稳定,从而降低运行操作费用。

1 加注作业BOG产生原因及及计算方法

1.1 BOG产生工况分析

1)非加注工况。LNG加注船处于航行或停泊怠速状态,BOG主要由LNG加注船液货舱吸热和燃料泵产生,且由LNG加注船自身能量消耗或回收。

2)加注工况。BOG由LNG加注船和受注船共同产生,加注作业产生的BOG由LNG加注船消耗或回收(忽略受注船本身的消耗)。

1.2 从外界吸热产生的蒸发气量VT

加注船液货舱及受注船燃料舱在正常运行条件下,从外界吸收热量产生BOG。目前模拟中燃料舱BOR产生量按照经验值0.15%的舱容估算,液货舱也按此比例估算,待液货舱BOR具体计算结果出来后,模拟按此热流数据进行调整。

1.3 由外界输入的液态量产生的蒸发气量VL

LNG加注船向受注船燃料舱注入LNG会产生活塞效应,导致受注船的燃料舱气相空间减小,为维持受注船燃料舱压力在合理范围,需要排出部分气体。

1.4 加注时的闪蒸VF

对受注船燃料舱进行加注作业时,LNG会出现瞬间蒸发。其产生的主要原因如下。

1)泵送的动能对LNG的加热。

2)流经管道的吸热。

3)加注液体与燃料舱内的液体的混合。

4)在压力状态下的LNG在膨胀前,其温度高于其置于受注船燃料舱压力下的沸点等。

1.5 因大气压的变化VA

不管液货舱还是燃料舱,其压力控制都是采用表压,大气压的变化会造成舱内压力的变化。如果舱内压力处于最大压力状态,大气压的下降会造成舱内压力升高,导致气体膨胀外排及液体过热产生的气化。反之,大气压上升会造成舱内压力下降。

由于加注过程避免在恶劣天气下进行,考虑采用正常情况下加注过程对BOG产生量峰值的影响,因此此项可忽略。

1.6 液体外排状态VD

液货舱液体外排应由气体输入来平衡让出的空间以避免负压。

1.7 主机及发动机BOG消耗量VC

此部分包括加注船主机及发动机BOG消耗量VCC及受注船主机及发动机BOG消耗量VCF。

综上,在设计工况下,BOG的总量如下:

V=VT+VL+VF+VD-VC

式中:VC=VCC+VCF

2 燃料舱模拟

燃料舱进料动态模型见图1。

图1 燃料舱进料动态模型

模型以LNG贫液组分作为物料组成,按照0.2 barG的饱和液体性质作为初始进料条件,采用BWRS方法进行模拟,通过PID控制燃料舱压力0.2 barG,模拟LNG经液货舱泵升压至9 barG后,燃料舱(18 000 m3)进料过程。燃料舱起始进料条件为燃料舱5%的舱容,进料至9 701 m3,手动停止进料,结束模拟动态过程。

LNG组成见表1。

表1 LNG组分 %mol

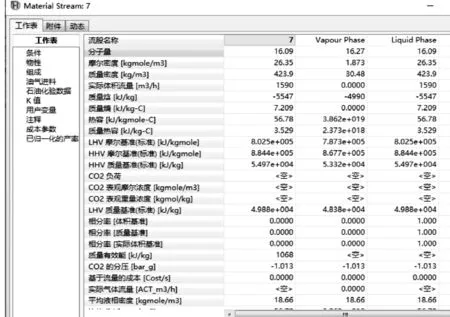

流股7模拟液货舱泵后的情况,具体条件见图2,将压力温度设为-159.8 ℃,压力设为9.000 barG。

图2 流股7模拟液货舱泵

模拟后的物性结果见图3。

图3 流股7模拟后的物性结果

在阀VLV-102的作用下,控制流量675 000 kg/h(~1 500 m3/h),按照实际流量控制管径DN350,考虑流体流经管道的摩擦,具体见图4。

图4 阀VLV-102的作用下的参数设置

流股8作为燃料舱的进料,压力与燃料舱保持一致,经阀VLV-102减压后,控制在0.2 barG左右,具体参数见图5。

图5 流股8模拟液货舱泵

燃料舱按照舱容18 000 m3,初始液位5%条件开始加注,加注结束后液体体积9 701 m3,日蒸发率BOR按估算值50 kW加入到模型的热流输入中,容器直径设为24.81 m,高度为37.22 m,液相体积和液位体积为53.29%,容器压力设置为0.226 6 barG具体参数见图6、7。

图6 热流输入参数设置

图7 热流输入参数设置

在加注的同时,通过PID控制自动控制燃料舱压力,将PV值最小值取0.15,最大值取0.3 bar。具体见图8。

图8 PID控制自动控制燃料舱压力的条件设置

控制结果可由流股8、9及V-101压力得到,见图9。

图9 PID控制结果

3 模型结果分析

动态模拟结束后,燃料舱进料、BOG产生量、燃料舱压力、燃料舱液体体积数据见表2。

由表2可以看出,燃料舱进料流量和压力均在控制范围内。

表2 动态模拟后的具体数据

该模型可以反映燃料舱加注过程中BOG产生量随时间的变化过程。

模拟得到的BOG产生量包括燃料舱从外界吸热产生的蒸发量VT、由外界输入的液态量产生的蒸发气量VL、加注时的闪蒸VF(未包括管道漏热部分)。

4 结论

除受注船燃料舱动态模拟产生的BOG量之外,分析过程BOG量还应包括加注船液货舱从外界吸热产生的蒸发量VT、液货舱液体外排状态VD、管道漏热部分形成的闪蒸VF、主机及发动机BOG消耗量VC。除VC外,其余部分均会在后期模型中体现。

由于尚未形成完整的工艺流程,故稳态流程的搭建及控制方案的选取是难点和关键。只有在合理完整的稳态模拟基础上,选取合适的参数进行PID控制,才能得到准确的BOG产生量信息。目前,正在分步骤通过不同的稳态流程和控制方案的搭建,试图构建合理完整的加注过程。

在此基础上,还应考虑不同操作工况下BOG的产生量,具体①改变液货舱操作压力、增加回气压缩机;②控制液货舱和燃料舱处于同一压力系统下。在两套不同的压力系统下,改变进料流量和舱压力,分析BOG产生量。