300 m水深级深水导管架拖航分析方法

张艳芳,赵佳宁,黄怀州,王亮,袁玉杰

(海洋石油工程股份有限公司,天津 300452)

海上平台分为固定式平台和浮式平台两大类。固定式海上平台井口数量多,井口压力大,工程投资少,运营成本低,被认为是水深500 m以浅最为经济的油气资源开发方式。浮式平台适用于500~3 000 m深水海上油气资源开发,深水开发能力强,可移动性强,安全稳定 。但对于300~500 m水深的油气资源开发,浮式平台受限于生产成本和效率,固定式平台受限于深水技术能力,一直以来都是我国深海油气资源开发的空白区与挑战区[1]。原因在于,根据常规导管架的设计规范,300 m水深的导管架重量要达到4万t以上[2],而目前国内最大的可入水驳船海洋石油229最大下水能力仅有3万t,无法满足实际条件。同时,在拖航过程中巨大的重量和刚度不仅会带来诸如装船强度要求高,也会带来在位动力荷载增大等一系列问题[3]。因此,如何优化深水导管架结构算法成为亟待解决的问题。本文以拖航算法为例,对比两种高度、重量差异巨大的导管架,利用MOSES和SCAS软件对其在相同拖航工况下进行拖航分析,对拖航工况的算法进行优化,使其更贴合工程实际,满足300 m水深级导管架拖航设计需求。

1 拖航参数

两型导管架的拖航模型见图1。100 m水深的常规导管架设计高度140 m,重量为12 500 t,结构形式为8腿12裙桩。300 m水深级深水导管架设计高度345 m,重量为36 500 t,结构形式为4腿(4下水腿)16裙桩。两型导管架拖航路径均位于南海东部开敞海域,该海域有效波高为4.7 m,谱峰周期11.69 s,拖航风速22.68 m/s。拖航驳船为 “海洋石油229”,驳船型深14.5 m,长度为215 m,最大入水深度22.5 m。

图1 导管架拖航结构模型

2 刚性船体法与计算结果

以DNVGL-ST-N001规范为依据的常规导管架拖航分析方法是以假设拖航驳船为刚性作为设计前提的[4],也称为刚性船体法。方法针对T型驳船,采用三维势流理论计算作用在船体上的波浪荷载,使用频域分析方法计算导管架重心处的运动位移幅值和加速度幅值的1/1 000最大值,考虑迎浪、随浪、横浪和斜浪8个来浪方向[5]。通过SACS软件将运动产生的惯性力荷载、导管架自重、风荷载联合作用在导管架结构模型上。最后对导管架重心处6个自由度的拖航运动荷载幅值进行组合,以考虑不同自由度运动的相位差。

刚性船体法计算结果见图2。

图2 刚性船体法导管架结构应力结果

在相同边界条件下,100 m水深级常规导管架对于刚性船体有良好的适应性,结构整体应力分布均匀,主传力路径集中在下水桁架结构和与桁架结构相连的水平层结构上,整体应力水平比较低,见图2a)。300 m水深级深水导管架拖航工况整体结构应力水平虽不高,但出现了相对集中的两处高应力区域,分别是为外悬结构提供支撑的船艏船艉处的下水桁架以及相邻杆件结构上,见图2b)。以上位置杆件出现较多超应力的原因:受现有船舶资源限制,对于300 m水深级导管架结构无法全部置于驳船之上,船艏船艉以外存在大量的外悬结构,其仅靠一端支撑的结构特点决定其在驳船运动时受惯性荷载影响很大[6],同时大尺度也带来了整体结构变形较大;此外,假定的刚性船体与导管架变形匹配性的差异产生了较高的位移荷载。

对于100 m水深级的常规导管架整体尺度较小,刚度大,长度小于驳船型长,下水桁架整体位于驳船滑道上,拖航过程中的产生的变形较小,且沿船长方向整体位移比较平均。因此,刚性船体法可适用于设计高度100 m左右的导管架拖航分析。然而,对于300 m水深级导管架,若采用刚性船体法结构柔性的增加会导致导管架整体变形增加,产生极大的变形荷载。因此,传统设计方法已无法满足300 m水深级导管架的设计需要,需对分析计算法进行优化。

3 柔性船体法与计算结果

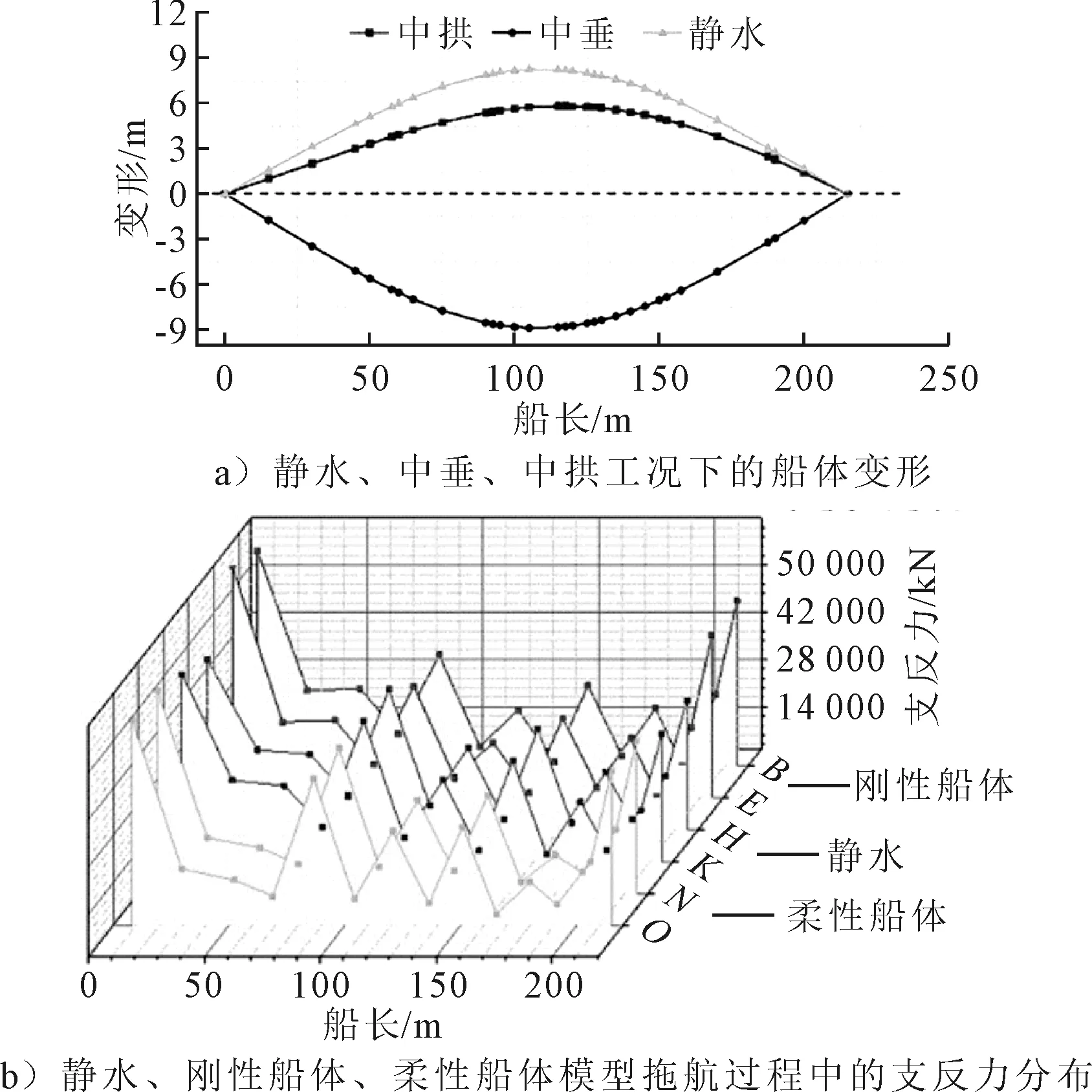

基于波浪载荷计算中的切片理论,即船体在运动时会产生沿船体方向叠加的流体作用力,船舶在流体的作用力影响下产生6个自由度的加速度幅值,从而使导管架产生惯性荷载,同时考虑导管架对船体刚度的贡献,对二者进行运动耦合分析,通过迭代计算可得到相对准确的船体变形。分别考虑静水、中垂、中拱三种工况[7-8];对于静水工况不考虑风、波、流的影响,可模拟导管架装船完成平稳状态下船体的初始变形;中垂、中拱工况则可模拟出驳船航行状态下船体的最大凸起或凹陷的变形。模拟结果见图3a),对于300 m水深级导管架在假设船艏、船艉为位移0点的前提下;静水中船体变形整体为正值,最大变形出现在船中位置,由船中向艏艉两侧线性减小;中拱变形整体趋势与静水变形相近,位移值约为静水变形的1.5倍;中垂变形趋势与中拱变形相反,整体变形均为负值,变形绝对值与中拱变形相当。

图3 船体变形和支反力分布

静水工况下,导管架和驳船联合体仅受自重影响,因此静水变形仅考虑联合体自重荷载,从而得到导管架平稳状态下的初始结构受力。拖航离港前需在导管架与驳船间焊接装船固定,使二者牢牢固定在一起,在拖航过程中受风、波、流荷载作用,船体和导管架联合体此时会在初始变形的基础上产生进一步的变形。因此,中垂、中拱变形会与运动产生的惯性力荷载共同作用,从而得到导管架拖航运动过程中的运动结构受力。优化后的算法改变了常规算法中刚性船体的假设,充分考虑了船体柔性产生的变形,因此可称为柔性船体法。

导管架下水桁架支反力可较为直观的反应导管架拖航期间的受力状态。由图3b)可以看出,对于不同模拟方法,导管架受到的驳船的支反力相差较大,刚性船体产生支反力最大,且反力分布差异明显,也可证明300 m水深级导管架对于刚性船体法并不适用;而柔性船体所产生的支反力较刚性船体减少超过15%,支反力分布也更为均衡。

由柔性船体法分析得出的导管架应力见图4,可以看到在相同的边界条件下,高应力比杆件数量明显减少,且无超应力杆件。导管架整体应力水平更为均衡,高应力杆件集中出现的区域应力下降约30%。

图4 柔性船体法导管架结构应力结果

此外,为了直观展示导管架的变形及趋势,对比刚性船体法与柔性船体法的变形趋势见图5,刚性船体法在刚性船体挤压下船艏、艉以外导管架悬臂部分结构产生了明显的凸增变形,有分析认为常规高强钢材的弹性极限约为0.15%,超出弹性极限则会发生不可逆的永久变形即塑性变形[9]。然而通过优化算法,用柔性船体分析方法进行模拟,导管架的变形趋势更为平缓,船艏、船艉的导管架变形平顺,无明显的塑性变形痕迹。因此,考虑柔性船体的算法优化对300 m水深级导管架的拖航分析更为适用。

图5 刚性船体与柔性船体导管架拖航分析位移对比

4 结论

1)刚性船体法适用于100 m水深级导管架的拖航模拟,不适用于300 m水深的导管架拖航模拟。

2)考虑拖航过程中船体变形的柔性船体法适用于水深300 m水深级导管架拖航模拟。