不同钢材和耐材在转炉烟道内的应用性能对比分析

段兴亚 万庆明 黄 伟 耿明山

(1.建龙西林钢铁有限公司炼钢厂,2.中冶京诚工程技术有限公司)

转炉炉气是铁水中的碳与氧作用后的产物,即出炉口以前的废气,目前转炉炉气的处理工艺以未燃法为主。在前后吹炼期,提起烟罩,足量的空气与炉气中的CO在炉口完全燃烧后一起进入汽化冷却烟道;在回收期,降下烟罩,少量空气伴随转炉炉气经活动烟罩进入汽化冷却烟道,炉气中少量CO遇空气燃烧,炉气量和炉气温度小幅度升高。进入汽化冷却烟道内的混合气即为转炉烟气[1-4]。

未燃法转炉烟气成分以CO为主,烟气含尘量大,其中氧气顶吹转炉的烟气含尘量为80~150 g/m3,烟尘中60%以上的成分为FeO,约70%的烟尘粒径在10 μm以上[5-9]。

转炉冶炼期间,大量的高温含尘烟气对烟道造成一定程度的冲蚀磨损。非冶炼期,风机不停机,烟道内气体温度、烟气量、含尘量均明显下降,对烟道的冲蚀磨损有所缓解。在持续冶炼过程中,汽化冷却烟道内经历气—固流体的高低温及高低流速的周期性循环,对烟道材质的冲蚀磨损性能有较大考验。因此,在该烟道内研究常用耐热钢材的抗氧化性、常用耐火材料的热震稳定性及烟气的冲蚀磨损性能,具有较强的应用价值和实践意义。

文章选择常用的304和310s两种耐热钢及高强莫来石和高强高铝两种耐火材料作为研究对象,在汽化冷却烟道中二段内设置四个测试点安装以上四种材料,经历32 d的持续冶炼,获得了两种钢板和两种耐火材料的应用情况。以汽化冷却烟道中二段为研究范围,通过CFD仿真模拟,分析转炉冶炼期含尘烟气对钢材、耐材的冲蚀磨损情况,为转炉烟道内材质的选型、设计提供参考。

1 现场实验

1.1 实验装置

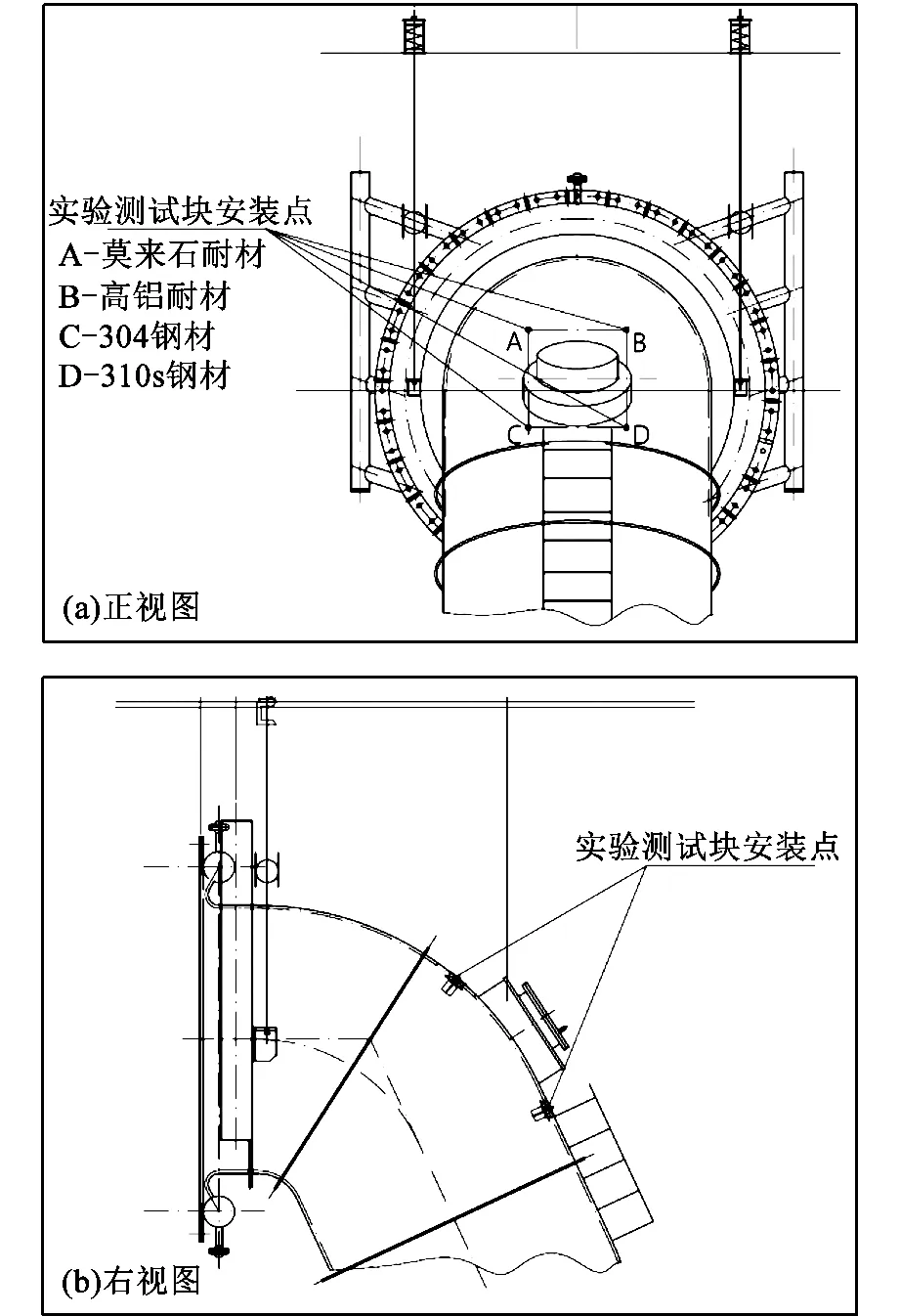

在某钢厂转炉汽化冷却烟道中二段适当的位置设置四个实验装置插入点,分别安装尺寸为100 mm×100 mm×10 mm的310s钢板测试块和304钢板测试块各一块,尺寸为100 mm×100 mm×100 mm的高强莫来石浇注耐材测试块和高强高铝浇注耐材测试块各一块。实验装置插入点在烟道中的位置如图1所示。

图1 四个实验测试块的插入位置

1.2 实验过程

在2022年2月13日停炉检修间歇期,将四个实验测试块按设计位置依次装入汽化冷却烟道中二段内,之后开展正常冶炼,至2022年3月17日再次停炉检修间歇期,将四个测试块依次取出。实验期间,该转炉持续冶炼,未停炉,总共持续经历了约1 340个冶炼周期。

2 仿真计算

2.1 几何模型

以汽化冷却烟道中二段作为仿真模型的计算范围,在四个测试块的插入位置设置相应的测试壁面,分析转炉冶炼期间,该段烟道内的烟气气流分布,以及烟气对烟道壁面的冲蚀。首先按照1∶1比例建立几何模型,然后采用非结构化网格进行网格划分,实验块进行局部加密处理,划分网格数为703 975,90%的单个网格的最大纵横比在0.9以上,质量良好。几何模型见图2。

图2 汽化冷却烟道计算域

2.2 边界条件及参数设置

假定计算区域内气固两相均为不可压缩的理想状态,文章计算采用可实现的k-ε湍流模型,烟气入口边界设为velocity-inlet,烟气出口边界设为outflow,烟道及测试块表面均为wall壁面,采用SIMPIEC算法。采用离散相DPM模型计算烟气中颗粒物,烟气入口为injection,烟气出口采用Escape条件,wall壁面采用reflect条件[10-12]。

粒子与壁面间的相互作用通过法向及切向回弹系数来设置。使用Fluent中的Generic Erosion模型。参考冶炼期的烟气参数,烟气入口流速取20 m/s,湍流强度为2.86%,烟尘浓度为120 g/m3,颗粒进入速度与烟气流速相同。在颗粒的物性参数方面,做了一些假设:颗粒为球形,呈Rosin-Rammler分布,最大粒径取100 μm,最小粒径取10 μm,平均粒径取28 μm。颗粒与烟道壁面的相互作用借助沙—铁的回弹系数和碰撞角函数计算,其中法向回弹系数Rn=0.993-0.030 7α+0.000 475α2+0.000 002 61α3,切向回弹系数Rt=0.988-0.029α+0.000 643α2+0.000 003 56α3,碰撞角函数采用分段线性方式定义。

3 结果与分析

3.1 钢材的抗氧化性能分析

304和310s钢材是常用的耐热钢,耐高温强度和耐热性能已有较多的应用研究和验证。文章主要从抗氧化性的角度对比分析两种钢材在转炉冶炼环境下的应用情况。

在高温氧化环境下,耐热钢的抗氧化性主要表现为钢材表面形成的氧化膜与基体的粘附性。氧化膜与基体的粘附性较好,则表现出良好的抗氧化性能,氧化膜若出现严重的剥落现象,则基体材料的抗氧化性能恶化[13-14]。

对比两个测试块在实验前后的外观形貌。实验前,304测试块和310s测试块外表均比较光滑,且边界清晰。实验后,在两种测试块的外表面均形成了一层高温灼烧后的氧化膜,呈铁锈色,肉眼观察,两种测试块表面形成的氧化膜均发生了一定程度地剥落,其中304钢材测试块表面的氧化膜剥落情况更为明显。两种钢材测试块的重量和磨损率如表1所示。310s钢材测试块的磨损率为2.14%,304钢材测试块的磨损率为4.33%,304钢材的磨损率约为310s钢材磨损率的两倍。说明在转炉工况下,310s钢材的高温抗氧化性能要优于304材质。若长期连续使用,可以推算310s钢材的使用寿命约为304钢材的两倍。

表1 两种钢材测试块的重量和磨损率

3.2 耐材的热震稳定性分析

热震稳定性是指耐火材料抵抗温度骤变而不发生损坏的性能[15]。该实验所选用的高强高铝浇注料的成分中Al2O3含量≥40%,最高使用温度为1 300 ℃;高强莫来石浇注料的成分中Al2O3含量≥50%,最高使用温度为1 400 ℃。

对比实验前后两种耐火材料测试块的表面形貌。实验前,两种耐火材料表面光滑,边界清晰,为一个完整的正方体。实验后,高强莫来石耐材表面虽然生成了明显的裂纹,但没有发生明显的剥落,原有正方体外形能够保持相对完整;高强高铝耐材表面虽然没有明显的裂纹,但发生了较大面积的剥落,原有正方体外形的边界破损严重。实验前后两种耐材测试块的重量和磨损率如表2所示。高强莫来石耐材测试块的磨损率为0.14%,高强高铝耐材测试块的磨损率为16.02%,高强高铝耐材的磨损率远高于高强莫来石耐材的磨损率。说明在转炉工况下,高强莫来石耐材的热震稳定性明显优于高强高铝耐材的热震稳定性。若长期连续使用,则优先采用高强莫来石浇注的耐火材料。

表2 两种耐火材料测试块的重量和磨损率

3.3 烟气的冲蚀磨损性能分析

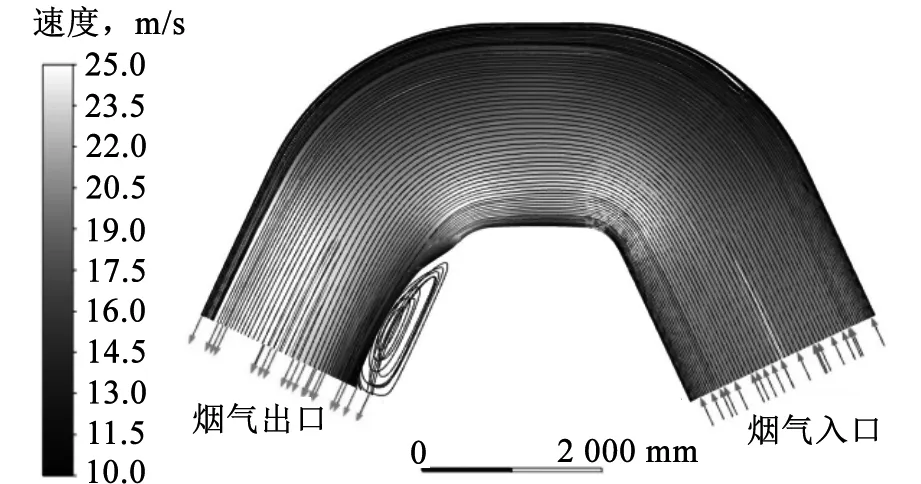

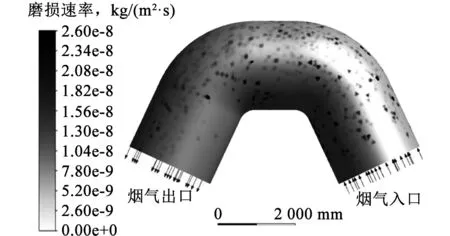

钢材和耐火材料在转炉烟气内的应用稳定性,除了与材料本身的性能有关,还与烟道内由烟气带来的冲蚀磨损密不可分。由汽化冷却烟道中二段冶炼期烟道内的数值仿真计算,得到烟道内的烟气流速分布和烟道壁面上的冲蚀磨损分布,如图3和图4所示。

图3 汽化冷却烟道内的烟气流速分布

图4 汽化冷却烟道壁面的冲蚀磨损分布

在转炉冶炼期,大量的含尘高温烟气高速冲刷烟道表面。由图3烟道内的烟气流速分布可知,在冶炼期,烟气基本呈柱塞流状通过汽化冷却烟道中二段,在第一个弯头外侧附近仍保持较高的流速约15 m/s,在第二个弯头内侧形成小湍流。烟道内高速流动的烟气及烟气中的颗粒对烟道壁面的碰撞是发生气固两相冲蚀磨损的主要原因。由图4烟道壁面上的冲蚀磨损分布可知,在冶炼期,烟道内壁面都受到不同程度的冲蚀磨损,磨损面积分布较广且分散。因此,在汽化冷却烟道的设计选材过程中,需要充分考虑气固冲蚀磨损对烟道壁面的影响,合理选择烟道材质、耐火材料及壁厚,以延长烟道的使用寿命。

4 结论

在转炉持续冶炼工况下,310s钢材的抗氧化性能要明显优于304钢材,高强莫来石浇注耐火材料的热震稳定性明显优于高强高铝浇注耐火材料。另外,在汽化冷却烟道中二段存在两个弯头,冲蚀磨损的影响范围较大,需要充分考虑冲蚀磨损对烟道壁面的冲击。在设备设计和选型过程中,为延长烟道的使用寿命,转炉烟道高温区域关键部件钢材的选取建议以310s耐热钢为主,耐火材料建议使用高强莫来石浇注。