湛钢蒸汽智慧预测与优化决策系统开发及实践

韩仁德 陈 龙 张仕通

(1.宝钢湛江钢铁能源环保部,2.大连理工大学)

近年来随着钢铁企业节能技术的发展,钢铁生产过程中产生的大量余能、余热得到了充分地回收,多以蒸汽、电的形式进行应用。在“碳达峰,碳中和”、能耗“双控”宏观政策背景下,钢铁企业纷纷加强低温余热回收利用,产生大量的低压蒸汽并入蒸汽管网系统。一些稳定性较差的蒸汽汽源会对蒸汽管网产生较大的冲击,导致蒸汽系统压力波动过大,进而引发部分汽源的低压余热蒸汽无法并网,出现阶段性放散,不利于余热蒸汽的回收利用。

文章针对湛江钢铁蒸汽系统不确定性因素多、压力频繁大幅波动等运行特征,基于现场采集的大量历史和实时数据,构建了蒸汽系统智慧运行优化决策软件系统。应用效果表明,该系统可实现蒸汽零放散和炼钢蒸汽精细化自平衡,提高蒸汽的梯级利用率,可有效降低海水淡化制水成本。

1 湛钢蒸汽系统现状及存在问题

1.1 蒸汽系统现状

湛钢蒸汽系统包含中、低压系统,设计额定压力分别为4.0、1.25 MPa。中压蒸汽系统结构简单,主要汽源是干熄焦(CDQ)高压蒸汽和CDQ发电机组抽汽,用户为炼钢RH精炼和化产。为了提高CDQ发电量、减少中压蒸汽管网固有冷凝损失成本,在经过多次试验研究及技术改进后,中压蒸汽系统实现了停用急备,为此炼钢采取蒸汽自产自保,化产蒸汽利用内部炭黑余能回收,每年降本增效千万元。

低压蒸汽系统汽源包括各类余热回收蒸汽、燃气锅炉蒸汽和电厂抽汽,如图1所示。燃气锅炉和电厂是整个蒸汽系统最重要调整汽源,通过对产汽量、抽汽量动态实时调整,消纳和吸收其它汽源对管网的冲击性负荷,保障整个系统压力相对稳定和余热蒸汽的高效回收。低压蒸汽用户主要为煤气精制、焦炉、海水淡化、制氧制氢站、冷轧、高炉、化工和一些环保设施,除海水淡化外,均为不可调整用户。其中制氧站蒸汽使用具有一定的周期性,冷轧蒸汽使用具有一定的冲击性负荷。随着各类余热蒸汽回收节能技术推广使用,余热回收效率的提升,余热蒸汽在整个系统中占比逐步达到90%以上,冲击性的负荷比重增加,低压蒸汽系统供需平衡和压力调整难度大大增加。

1.2 存在的问题

(1)蒸汽放散损失

湛钢位于热带地区,相比于中北部地区钢铁厂,对蒸汽的需求较小,因此湛钢蒸汽系统用户容量较小,而余热蒸汽的产量反而有所增加,整个系统抗冲击性负荷能力减弱。目前蒸汽系统的压力波动主要来源于炼钢蓄热器冲击性送汽,其最高冲击负荷占整个系统容量的40%以上。采取的事后调整措施存在一定的滞后性,系统压力经常快速上升至热轧汽源的设计并网压力,热轧内部出现阶段性的蒸汽放散损失。

(2)炼钢蒸汽自平衡与回收矛盾

中压蒸汽管网停用后,只能通过自产蒸汽合理分配保障内部蒸汽的自平衡。而炼钢节奏具有半离散性特征,转炉吹炼、RH生产计划与实绩又有一定的差异,蒸汽的产生、内部自用和并网自平衡难度较大,一般采取保守的自平衡方案,留有较大的余量,导致蒸汽不能及时并网或存在不确定的冲击性并离网负荷,进而给炼钢内部蒸汽回收带来不利影响。

(3)蒸汽利用效率低

钢铁企业蒸汽使用途径广泛,各用户对蒸汽压力、温度等需求不一。但所有蒸汽并入管网系统必须满足用汽参数最高的用户需求,而对于温压参数较低的用户则需要减温减压使用,蒸汽利用效率大幅降低,例如:CDQ蒸汽参数为9.8 MPa、540 ℃,减温减压到1.25 MPa、280 ℃送入低压蒸汽管网,能量损失高达70%以上。

(4)蒸汽系统成本较高

蒸汽系统投运后内部核算的加工转换单位成本一直偏高,深入研究蒸汽成本后发现,蒸汽各汽源单价和单耗结构是影响成本的关键因素。经过核算,蒸汽单位成本降低1元,全年可以降低蒸汽成本约200万元。

(5)海水淡化成本较高

海水淡化作为蒸汽系统重要调整用户,蒸汽成本占制水成本60%以上,蒸汽由管网系统和电厂抽汽供应,前者的单价是后者的2倍,且管网蒸汽需要减压到0.45 MPa使用。相较于膜系统,目前海水淡化的制水成本依旧偏高,存在很大的优化空间。

2 开发思路与方案

2.1 智慧蒸汽系统设计思路

借鉴宝钢能源管理系统、电厂热力管理系统技术和经验[1],结合能源调度对蒸汽系统的智能调控和成本控制需求,分别从蒸汽智慧潮流、多能智慧协同、成本控制、智慧预测与决策4个方面建立智慧蒸汽预测与优化决策系统的构架,如图2所示。

图2 智慧蒸汽系统设计思路

(1)蒸汽智慧潮流。依据企业蒸汽管网布局、发生源和用户构建的数字化工艺拓扑图,以及产消用户的流量、压力数据构建的供需平衡潮流图,以灵活、实物化、动态化的形式展示当前蒸汽系统的潮流[2]。

(2)多能智慧协同。在充分研究蒸汽的最优用途、梯级使用和转化效率基础上,分别从蒸汽—电、蒸汽—煤气、蒸汽—纯水等能源介质之间的相互转换入手[3],实现多能介质之间的智慧协同调整、能源耦合回收利用最大化、蒸汽调整决策体系化。

(3)成本控制。从各汽源单价和用户单耗结构入手,在保障蒸汽系统不放散的约束条件下,大数据分析获得最佳的单耗结构和成本控制目标,为智慧决策提供成本依据。

(4)智慧预测与决策。利用生产计划、检修计划、蒸汽智慧潮流数据、多能耦合以及成本管控数据,结合岗位操作人员调整经验构建蒸汽系统的日平衡和实时平衡的智慧预测与决策,指导员工做出最佳的调整,避免蒸汽压力波动导致的放散,实现炼钢蒸汽精细化自平衡和蒸汽系统最优成本[4]。

2.2 技术支撑

基于钢铁企业智慧蒸汽系统的设计思路,采用智慧能源平台软件和宝钢数据中台,形成了“1个核心 + 4种支撑技术”的软件系统架构。

“1个核心”即能源管理系统数据应用中心,实现蒸汽系统数据的采集、处理、存储、分析、展示和管理,充分结合“三流一态”的管理模式,引入生产制造数据仓库、数据域,建立了智慧蒸汽系统的大数据平台,将统计分析、人工智能、数学模型、调控经验融入到大数据分析中,开发智慧预测与决策系统,通过积累以及不断的自学习,提升系统准确率和智能化水平。

“4种支撑技术”分别为能源介质潮流化统计、基于三流一态大数据统计分析及建模、历史数据的自学习反馈、结合工作经验和能源管理的专家决策技术。

3 智慧蒸汽系统的优化决策技术

基于蒸汽系统运行历史数据,结合蒸汽管网运行机理信息,建立了管网压力的预测模型,根据系统实时采集的运行数据,给出管网压力的实时预测结果。考虑各蒸汽用户的经济差异性,以及调整用户的调整能力,构建了基于专家经验规则的蒸汽优化决策技术。

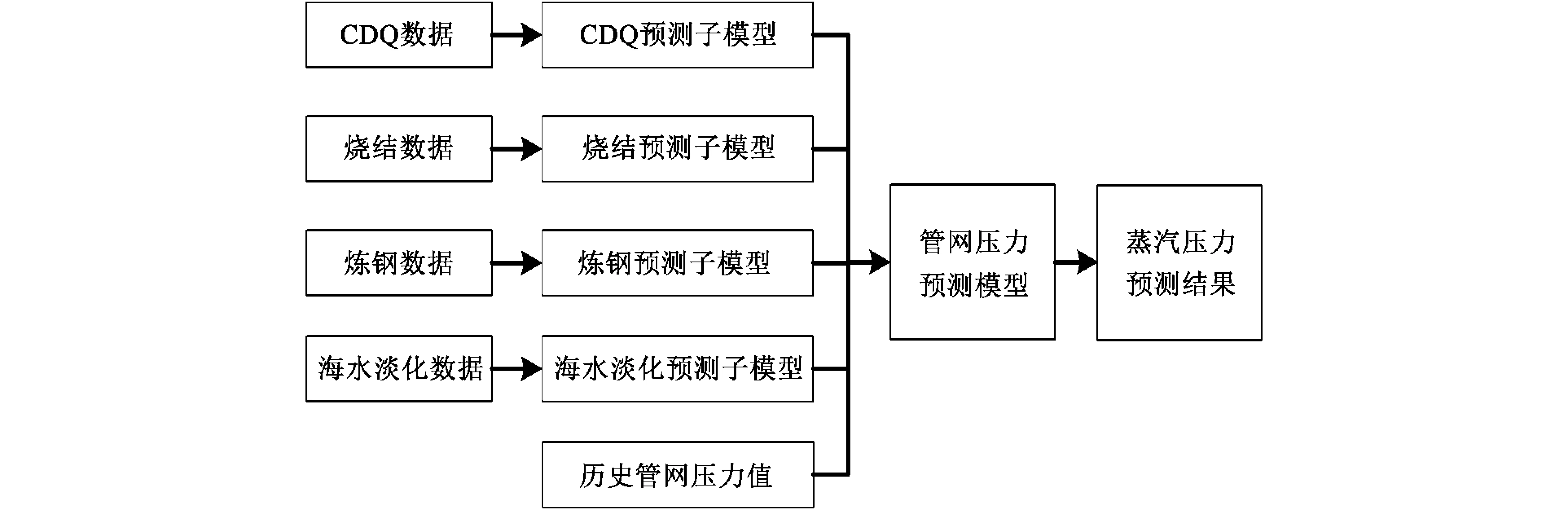

3.1 管网压力预测

根据湛江钢铁蒸汽管网的结构分布,选择2号高炉消耗蒸汽的压力点(此点为管网中间压力点)为管网压力优化的参照点。整个管网的汽源和耗汽用户众多,且分布范围广,均对管网压力有不同程度的影响,因此,需选取管网压力的主要影响因素。结合实际工况条件和历史数据可知,炼钢用户对管网波动影响较大;海水淡化是平衡管网压力的重要手段;CDQ和烧结的热电联产方式是优化管网运行的主要手段。因此,选取管网内的海水淡化、烧结、CDQ和炼钢4个检测点的蒸汽流量作为管网压力建模的输入因素。管网压力预测流程如图3所示。

图3 蒸汽管网压力预测流程

CDQ和烧结为产汽用户,海水淡化为耗汽用户,均可作为调节手段。基于时间序列预测的方法来建立上述用户的蒸汽流量预测模型。而炼钢蒸汽并网流量与转炉吹炼、RH以及蓄热器等密切相关,其具体预测方式见3.2节。基于上述影响因素构建管网压力预测模型,采用机理经验公式[5]进行计算,蒸汽管网压力变化如下:

Δp=sgn(q)Rqa

(1)

式中:Δp为管段的压降,Pa;sgn()为符号函数,与q符号一致;q为管段的流量,当流体由管段始端流向末端时为正值,反之为负,kg/s;a为常数,由蒸汽的流态确定;R为管段的压降阻抗,Pa·s2/kg2。

(2)

(4)

式中:λ为管段的摩擦阻力系数;β为管段的局部压降修正系数;l为管段的长度,m;le为管段所含阀门、弯头等的当量长度,m;d为管段的内径,m;ρ为管段内的蒸汽密度,kg/m3。

未来一段时间K内的管段压降,通过每个单位采样间隔进行累加得到。

(3)

式中:ΔP为一段时间K内管段压降,Pa。

治疗经过:给予伐昔洛韦片2片3次/d、利巴韦林针抗病毒 250 mg 2次/d,复方甘草酸苷针80 mg 1次/d抗炎,枸地氯雷他定片 1片1次/d抗过敏,卡介菌多糖核酸针 2 mL 2天1次调节免疫;皮肤科专项护理,保持创面清洁干燥,外用夫西地酸乳膏+泛昔洛韦乳膏+蓖麻油混合外用。治疗7 d后,患者面部水疱、脓疱干瘪结痂,部分脱落,临床痊愈出院,1周后门诊随诊观察。

在不同区间内炼钢产生蒸汽流量不同,对管网压力变化的影响也不同,因此,采用分段参数设置的方法对管网压力进行预测。在蒸汽流量不同阶段,R存在不同的取值。对于炼钢用户,当sgn(q)=1且当前炼钢蒸汽流量为0~50 t/h时取R1;当sgn(q)=1且当前炼钢蒸汽流量为50~60 t/h时取R2;当sgn(q)=-1时取R3。首先预测得到各个影响因素的流量预测值,结合当前管网压力实时测量值,根据式(1)和式(4)来计算管网未来一段时间的压力预测值。

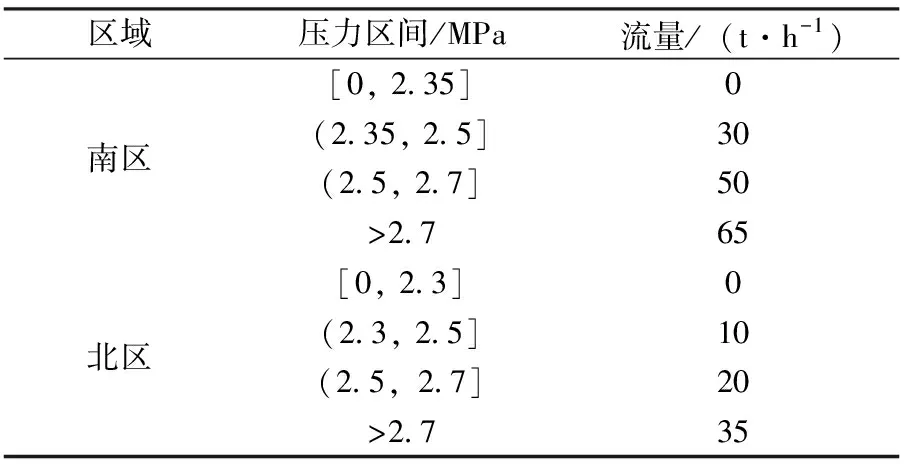

3.2 炼钢蒸汽并网量预测

由于炼钢蒸汽并网过程存在间歇性强、冲击大等特点,且蒸汽蓄热器容量有限,湛钢采用蓄热器压力三级调控(其具体设置见表1)的策略来减轻炼钢蒸汽冲击的影响。湛钢在两个区域设置蓄热器,对于不同的压力区间,蓄热器送管网蒸汽流量不同,这样可以实现炼钢厂内部蒸汽自平衡。

表1 蓄热器三级调控设定

由于蓄热器压力同时受到转炉余热锅炉产生蒸汽流量、RH使用蒸汽流量和炼钢蒸汽并网量的影响,文章将蒸汽并网量预测分为转炉余热锅炉蒸汽发生量预测、RH蒸汽使用量预测以及炼钢蒸汽并网量预测,总体流程见图4。

图4 炼钢蓄热器压力及蒸汽并网量预测模型

分别建立转炉余热锅炉蒸汽发生量模型和RH蒸汽使用量模型,以生产计划获得转炉和RH的未来生产节奏,并通过统计分析分别获得转炉和RH的每炉蒸汽发生量和使用量,进而构造蒸汽流量的预测曲线。基于其预测结果,采用反向传播(Back Propagation,BP)人工神经网络方法[6]建立转炉蒸汽发生量、RH蒸汽使用量和炼钢蒸汽并网量与蓄热器压力的关系模型。首先采集大量的上述变量的历史数据,经过数据滤波等预处理后得到模型的训练样本输入输出集,进而训练神经网络预测模型,其中预测模型中的学习率、隐含层节点个数等参数采用网格搜索的方式进行寻优。最终得到的预测表达式为:

yt=f(x1,x2,x3,yt-1)

(5)

式中:yt为t时刻蓄热器压力;f()为神经网络预测模型;x1为转炉蒸汽发生量;x2为RH蒸汽使用量;x3为蒸汽并网量;yt-1为t-1时刻蓄热器压力值。

预测得到下一时刻蓄热器压力值后,由当前时刻蓄热器压力经表1中的三级调控规则得到下一时刻的蒸汽并网量,进而根据转炉蒸汽发生量和RH蒸汽使用量预测值计算下一时刻的蓄热器压力,依次类推得到未来一段时间的炼钢蒸汽并网量预测值。

3.3 优化决策技术

基于蒸汽管网压力预测结果,评估管网各蒸汽用户(如海水淡化等)蒸汽使用成本,以及各调整用户的调整能力,及时对蒸汽系统进行调整干预,形成蒸汽系统的实时优化方案。这样不仅实现了蒸汽管网的实时压力平衡,避免压力过高带来的蒸汽放散,而且取得了较高的经济效益。

具体实施方案以2号高炉处蒸汽压力为参照值,设定压力优化运行区间[PL,PH]。若预测未来管网压力P>PH,需要计算蒸汽调整量,使管网运行压力降低到区间[PL,PH];若预测未来管网压力P 图5 蒸汽系统优化顺序 (1)湛钢智慧蒸汽预测系统建立在蒸汽潮流供需平衡和系统节能理论基础上,通过大数据分析和自学习功能对系统做出未来30 min压力、流量等的预测,同时将岗位运行人员调整经验进行拟合,给出量化且可行的调整决策,蒸汽系统压力波动下降75%,低压蒸汽放散下降95%。 (2)该系统结合炼钢生产节奏和送汽方式实现了对炼钢内部蒸汽产销的预测,同时考虑蒸汽梯级利用、价值最优和海水淡化成本控制,给出水、电、汽多能耦合的调整决策,海水淡化制水成本下降30%。 (3)该系统的预测和决策基本上避免了压力过高导致的低压蒸汽放散,炼钢蒸汽回收量为100 kg/t。

4 结论和展望