某型燃气轮机箱装体输出轴罩仿真及试验研究

周 拓, 魏昌淼, 李沛泽, 刘朝阳

(中国船舶集团公司第七〇三研究所无锡分部,江苏 无锡 214151)

由于可输出功率大、启动速度快、运行相对平稳,燃气轮机在船舶、航天、电力等行业被广泛使用[1],已被世界各国视为重工业重点发展对象。伴随着实际需求和现实制造技术的提高,燃气轮机的功率密度越来越高。燃气轮机运行时,随着工况和功率增加带来的高转速和高压比[2],导致封闭的箱装体内排气压力大,箱装体内负压较大、温度较高且分布不均,容易存在火灾隐患[3]。由此可见,箱装体内压力的变化不仅影响着箱装体内机务人员的工作环境,而且和燃气轮机是否安全平稳运行密切相关。另外箱装体内压力也是影响燃气轮机输出功率的重要因素之一[4]。早在冷战时期,国外就开始研究船舶燃气轮机舱内压力。美国为应对红外导弹,通过增加排气引射系统,有效降低了燃气轮机的排气温度[5],提高了舰船的安全性;加拿大的Birk[6-7]通过采用不同截面弯管、加装引射扩压器和使用三角突片型喷嘴、S型弯管等方法优化船舶燃气轮机的排气引射系统,并将四喷管引射器用于驱逐舰,效果显著。相比国外,国内对船舶箱装体内压力的研究仅仅在起步阶段。上海交通大学的林文光设计优化燃气轮机的排气红外抑制器,采用了多级引射[8],降低了喷口的引射速度,减小了排气阻力。

对燃气轮机箱装体内的压力分析是提高燃气轮机相关性能的重要手段。目前针对箱装体内压力的研究主要集中在对箱装体的排气引射和红外抑制器两方面[9],而对动力涡轮输出轴轴罩内压力场的研究处于空白状态。作为动力输出部件,动力涡轮输出轴是燃气轮机的重要组成部件,周围压力场同样反映了箱装体内的压力情况。另外,由于箱装体内负压较大,燃气轮机输出轴端齿轮啮合处滑油存在泄漏并被吸入箱装体内的风险,且位于轴罩内的输出轴端部处空间小、压力分布梯度大,故必须针对轴罩内压力场进行研究,进而降低轴罩内的负压,防止泄漏。

本文通过研究某工业型燃气轮机箱装体轴罩内压力分布情况,采用在内部添加堵板的方法,优化轴罩内压力场和流体场分布,降低内部涡流,降低轴罩内负压。

1 仿真分析

由于燃气轮机输出端轴罩内压力为负值,且齿轮箱侧存在滑油渗漏现象,分析可知两侧压差是导致滑油渗漏的重要原因之一。经过分析,为了更加细致研究轴罩内气流和压力分布情况,根据燃气轮机运行状况,建立1∶1轴罩三维模型,使用有限元计算软件进行仿真计算。轴罩与箱装体连接如图1所示。

图1 轴罩与箱装体连接示意图

1.1 计算原理

由于是稳态不可压流体的计算,对应流动的质量方程为:

(1)

式中:u、v、w为x、y、z三个方向上的速度分量。

空气在轴罩内流动遵循动量守恒方程,简称动量方程(N-S方程)。动量守恒方程为[10]:

(2)

式中:μ为流体的动力粘度;ρ为流体密度;p为压力;Su、Sv、Sw为x、y、z三个方向上质量力。

计算的湍流物理模型,选用带旋转流体修正的realizablek-ε模型,其计算公式如下[11]:

(3)

(4)

1.2 仿真计算

由燃气轮机实际运行现状可知,随着功率的增大,转轴转速越大,箱装体与轴罩内的负压越大。由于满工况运行时,箱装体内为负压,故轴罩与箱装体连接处设为负压,模式为压力边界条件,输出轴作为运动部件高速旋转,带动轴罩内空气高速旋转。通过使用网格计算燃气轮机原始状态下轴罩内压力分布情况,仿真计算后的压力分布图如图2所示。

图2 原始状态下满工况轴罩内压力分布图

从压力分布图可知,原始状态下轴罩内压力均为负压。空气在轴罩与箱装体连接处由于压差原因被吸入轴罩内,并随着输出轴高速旋转往齿轮箱方向流动。轴罩半径沿着输出轴方向上逐渐减小,但输出轴在轴罩中段存在大圆盘,气体流动截面积变小。一部分气流沿轴罩内表面从箱装体连接处随旋转流出,另一部分气体流过间隙进入轴罩内部,因此输出轴大轮盘两侧压力略微增大。另外由于间隙较小,空腔内气体随着输出轴旋转,从间隙处向外流动,因此圆盘附近和轴罩齿轮箱端空腔内皆存在涡流现象,使得空腔边缘压力大于中间处压力。轴罩内整体压力分布趋势由输出轴向轴罩壁面附近逐渐增大,齿轮箱端压力为负值,和外部大气压存在压差,将连接处滑油吸入轴罩内,存在隐患。

为了保证轴罩内散热和零部件的安全平稳运行,且防止输出轴端部齿轮箱处的滑油在气压作用下渗漏到轴罩和箱装体内,需要针对轴罩的压力进行优化,使得负压程度减小。分析燃气轮机特性可知,随着功率的提升,影响轴罩内压力的因素分别为输出轴转速和箱装体内压力值[12]。输出轴转速由燃气轮机动力涡轮转速决定,视为固定参数[13]。另外根据压力云图分布特点,选择在燃气轮机箱装体和轴罩连接处添加堵板,改变轴罩与箱装体连接处压力分布,进而优化轴罩内各点的压力。选用的堵板为圆环孔板,内圈直径分别为486 mm、586 mm,堵板图片和安转堵板后的轴罩示意图如图3、图4所示。

图3 堵板示意图

图4 堵板安装后示意图

将优化后的模型进行仿真计算,轴罩的压力分布如图5所示。

(a) 586堵板

(b) 486堵板图5 不同堵板时满工况轴罩内压力分布云图

如图5 (a)、5(b)所示,通过仿真计算添加堵板后的模型,发现添加堵板后,轴罩内压力显著增大,部分区域压力已明显变为正值,且由于存在堵板,使得轴罩堵板附近腔体内存在较大涡流,使得中心压力低于周围压力。当选用内圈直径为486 mm的堵板时,计算发现输出轴大轮盘两侧顶点的压力已均为正值,且输出轴端部区域压力完全为正值,正值较小,符合预期结果。对比添加不同堵板后的效果,发现堵板孔径越小,轴罩内压力越大,效果越显著。

2 试验验证

2.1 试验系统

为了验证仿真结果的准确性,现针对某工业型燃气轮机搭建实验台进行研究,在轴罩轴线方向上安置压力探针进行压力监测。探针安装位置的二维平面图如图6所示(图中长度单位为mm)。其中图6(a)中1、2、3号探针传感器端部与轴罩内壁面齐平,测量轴罩内壁面处压力值;图6 (b)中3、4、5、6号探针位于同一数值平面,根据探针伸入轴罩内深度不同,测量轴罩内同一截面不同半径处的压力数值。

(a) 1、2、3号探针安装截面

(b) 3、4、5、6号探针安装截面图6 压力探针安装示意图

2.2 试验结果分析

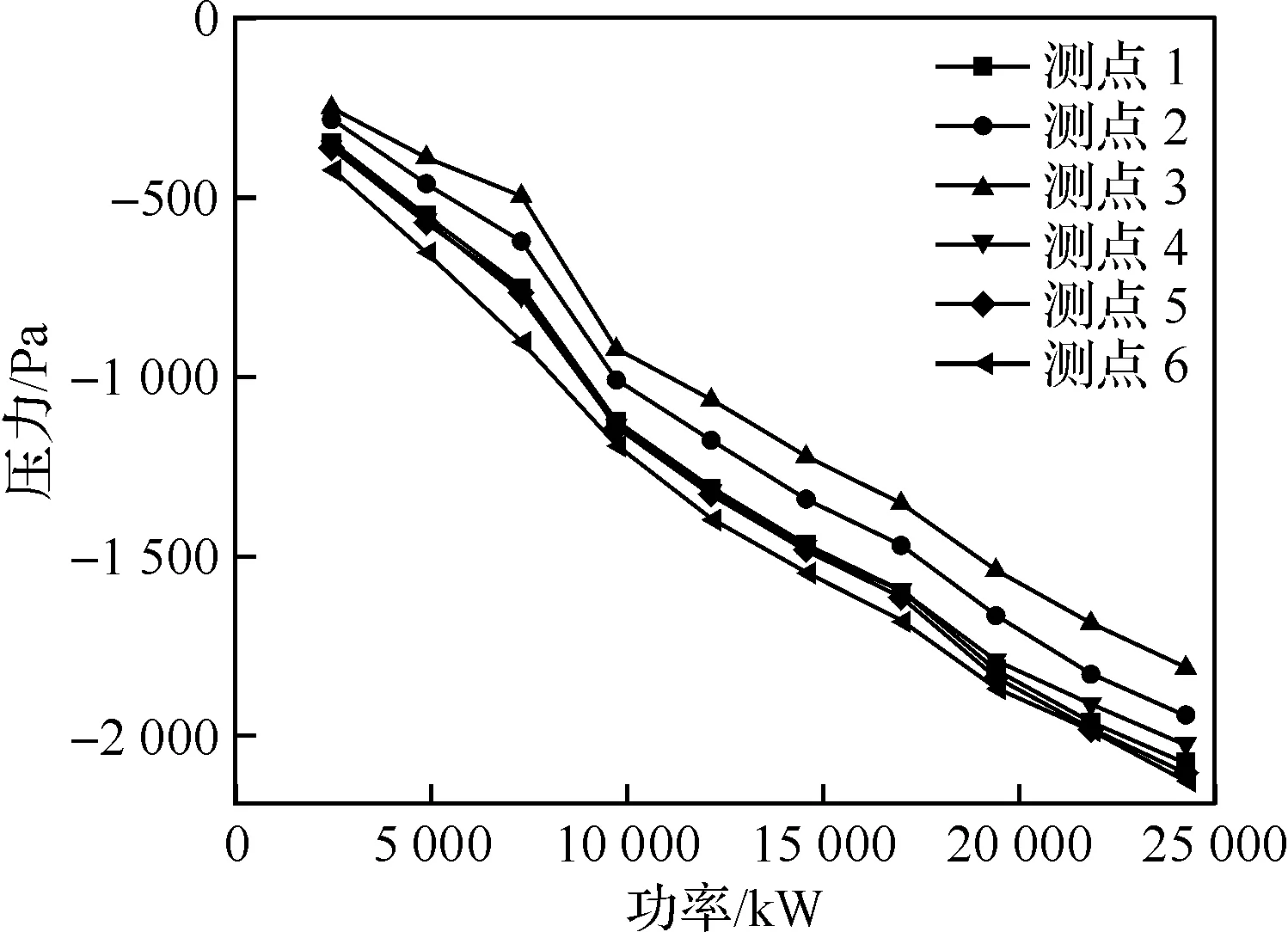

将原始状态下压力探针从低功率到高功率运行过程中测得的数值绘制成压力变化曲线,如图7所示。

图7 原始状态下各测点压力变化折线图

由图7中可以看出,燃气轮机运行时,随着工况的增加,轴罩内压力均明显下降且均为负压。在额定工况时,负压最大。观察额定工况时各测点压力值发现,满功率运行时燃气轮机轴罩内压力分布不均,各测点压力差值大,压力梯度变化大,且由于3号测点的压力值为1、2、3号测点的压力值中的最小值,故判断3号测点截面存在涡流现象。另外由于存在涡流,4号测点的压力值小于5号和6号处压力值,4号测点周围即为涡流中心。

2.3 优化实验

原始状态下通过测量不同工况下的压力数值,验证了功率越大,轴罩内压力负压越大。因此在额定工况运行下添加两种堵板后,实验测量轴罩内1至6号测点处的压力值,如图8所示。

图8 不同型号堵板下测点的压力值

分析优化试验数据后,可以发现添加堵板后,额定工况下轴罩内整体压力明显增大,负压程度减小,且靠近齿轮箱端的3号测点压力转为正值,效果显著。另外随着堵板中心孔径变小,满工况运行时轴罩内压力继续增大,负压优化程度愈发明显。由此可见,在轴罩和箱装体连接处添加堵板,能显著提高箱装体内压力值,降低负压程度,避免轴罩齿轮箱侧滑油泄漏的问题。

另外将试验数值与仿真数值汇总,如表1所示。对比试验测得的数值和仿真计算的数值,误差约为10%,整体压力变化趋势相同,考虑到仿真模型一定程度简化,可以确定仿真与试验结果一致。

表1 试验与仿真测点压力

3 结论

本文针对某工业燃气轮机轴罩内负压较大且存在滑油渗漏现象开展研究,经过试验与数值模拟,得到的结论如下:

(1) 实际运行过程中轴罩内压力为负压且数值较大,采用添加堵板的方式,增大了轴罩内压力,能有效避免输出轴与齿轮箱连接处的漏油现象。

(2) 随着堵板孔径的减小,轴罩内压力场的优化效果愈明显,但过小的孔径会对输出轴旋转存在一定影响,故可以选择直径为486 mm或586 mm的孔板,效果满足要求。

(3) 通过试验与仿真结合,验证了试验数值的真实性和准确性。