深水吸力桩承载力学特性及稳定性分析*

徐东升 杨进 樊建春 李炎军 宋宇 严德

(1.中国石油大学(北京) 2.中国石油大学(北京)海南研究院 3.海南省谢玉洪院士工作站 4.应急管理部重点实验室 5.中海石油 (中国)有限公司海南分公司 6.中海石油 (中国)有限公司深圳分公司 )

0 引 言

表层导管是深水钻井的第一层管柱,是连接深海海底土与钻井平台的咽喉要道。由于深海土质松软、承载力低,导致表层导管极易发生下沉或者横向倾斜,甚至造成井眼报废[1-3]。而吸力桩具有高承载力的特点,在深海软土建井中具有极强的适用性,同时还具有作业扰动小、承载力高、井身结构优化空间大、可重复作业、对装备适应性强等优势,在深海油气开发中具有广阔的前景。吸力桩呈倒置的筒形,筒的顶端有一个孔可以连接抽吸泵进行抽吸,依靠桩体与接触的土体之间形成的密封空间,在桩体上连接抽吸泵,借助抽吸泵的压力排除筒形密闭空间中的液体和气体,通过吸力桩的内外压差将桩体压入地层[4]。

吸力桩建井技术是理论研究与工程实践同步发展、相互支持的成果。在工程应用方面,2004年巴西石油公司根据鱼雷锚系泊原理设计了一种表层导管下入技术。该技术主要由导管、心轴和重力压载块组成,由AHV船通过索链利用导管自重下入[5]。2006年,Neo Drill厂创新发明了CAN的方法,并成功应用于水深270~1 150 m的海域。由于CAN顶部面积较大,在内外压差的作用下,吸力桩顶部将形成6 000 kN的压力,能很好地将吸力桩压入地层,从而得到更大的地层承载力[5]。2020年,中国成功在神狐海域下入水吸力桩,此方法在水合物第二次试采中起到了重要的作用,有效维护了井口稳定[6]。在理论研究方面,刘阳等[7]研究了长径比、土体抗剪强度和桩土开脱等因素对吸力桩承载力的影响,对水下生产系统的安装提供指导。王长涛等[8]研究了同长径比、不同筒间距、不同加载角度对双筒基础受载荷的破坏模式,并分析了失稳机理。刘书杰等[9]通过吸力桩的下入模拟试验,研究了长径比、外部载荷、下入深度等的影响,可为深水油气建井提供技术支持。刘正等[10]通过浅层地质灾害、井位分布、井身结构、载荷分布等方面研究了吸力桩进行表层建井的优势。KAN C.B.等[11]研究了CDC在横向和纵向载荷作用下的承载特性,通过室内试验和数值模拟的方法研究了施加竖向和侧向载荷导管安装过程中,导管结构与土体的相互作用以及桩周土体变形和应力变化规律。

综上所述,吸力桩在国外已经使用近20 a,近些年在国内逐步兴起,而第二次水合物试采用作井口是我国在深海油气开发中的初次尝试。在理论研究方面,多集中在近些年,通过理论推导、数值模型、室内试验进行了诸多研究,揭示了吸力桩作业的特点,但是缺乏利用离散元揭示吸力桩作业时与土体相互作用的相关研究。为此,笔者利用PFC分别研究了吸力桩在不同土体、不同静置时间、横向弯矩作用下承载力与稳定性的变化情况。研究结果可为深海油气采用吸力桩的建井方法提供技术支持[12-14]。

1 吸力桩表层建井数值模拟

由于海底土体具有碎散性、不连续性、不均匀性及各向异性等复杂性质,受力后易发生变形。土体弱骨架与孔隙介质共同承受应力,二者间存在复杂的相互作用,考虑到海底土的颗粒特性和非线性大变形特性[15-16],选取PFC三维模型对吸力桩的贯入度和海床土体的变形进行分析,从而研究静置时间、海床土体及横向弯矩对吸力桩承载特性的影响[17]。

图1 吸力桩模型的建模尺寸Fig.1 Dimensions of the suction pile model

1.1 吸力桩建井模型的建立

吸力桩的计算模型如图1所示。模型由内部导管与外部的吸力桩组成,具体参数如下:

吸力桩尺寸:外径为6.5 m,高度为12 m,壁厚50.8 mm(2 in);

导管尺寸:外径为0.9 m,壁厚25.4 mm(1 in),导管高出吸力桩1 m。

吸力桩与导管的材料参数:弹性模量2.1×1011Pa,泊松比0.3,密度7 850 kg/m3,摩擦因数0.2。

在导管的顶端以集中载荷形式施加轴向力和水平载荷,用于模拟吸力桩的工作环境,测量它的性能。数值模拟的建模模型如图2所示。

图2 吸力桩建模模型Fig.2 Suction pile model

1.2 模型边界载荷与土体参数设定

在建立该模型时,选取了一系列颗粒作为边界要求。将建立的边界模型逐渐压缩到平衡状态后,逐层提取与壁面接触的微粒,一起提取部分粒体,将微粒的边界条件分为速度边界和外力边界。在本模型的建立中,选取以下参数作为土体颗粒的基础参数。

为了减少边界效应对吸力桩模型的影响,受较大影响土体范围设置成吸力桩直径的2倍,即模型中绿色颗粒部分,直径为13 m;受较小范围影响的土体为吸力桩直径的10倍,即模型中蓝色颗粒部分,直径为65 m;土体深度边界是吸力桩高度的10倍,即模型高度为120 m,认为此时在边界上对土体没有扰动影响,为固定约束边界条件。在吸力桩和导管的侧面施加土体分布的横向抗力。吸力桩安装时土体模型如图3所示。

图3 吸力桩安装的土体模型Fig.3 Soil model of suction pile installation

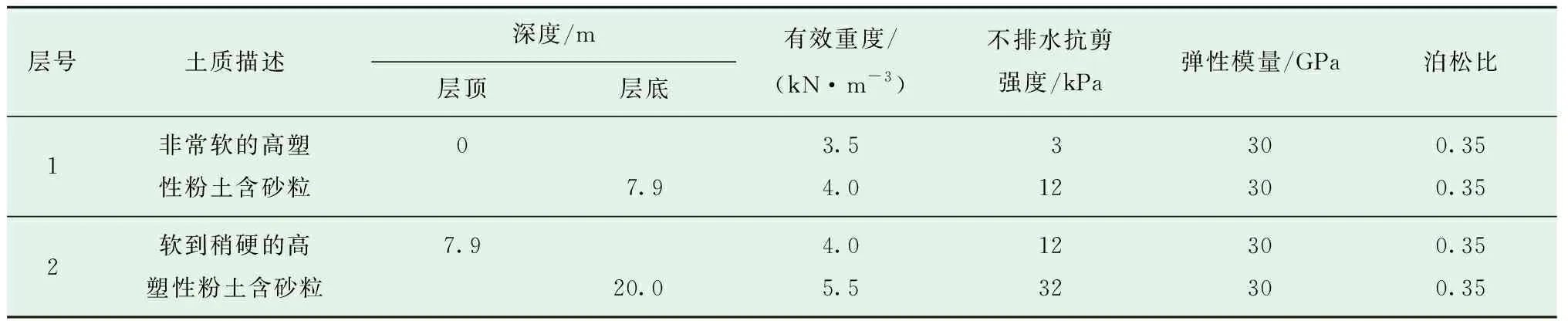

模型中的土体性质由实际CPT(重力取样)取样所得的海底土测得。海底土取自南海水深约为1 500 m的A区块,测量的有效重度、不排水抗剪强度、弹性模量、泊松比等性质如表1所示。土体颗粒密度、孔隙度、半径等参数设置如表2所示。

表1 A区块土质参数取样测量数据Table 1 Measured properties of soils sampled in Area A

表2 土体颗粒的设置参数Table 2 Parameter configuration of soil particles

1.3 基本假设与相互作用力学分析模型

海底土相互作用复杂、随机,为了准确描述吸力桩与海底土的相互作用[18],在本研究中,模拟土体的球形颗粒做出以下假设:①每一个颗粒均为刚性;②每一个颗粒均为点接触;③特点是接触灵活,接触的地方可以部分重叠;④重叠的量与粒径相比,重叠很小;⑤接触处存在一定的连接强度;⑥颗粒单元为球形。

在海底土的球形颗粒接触设置中,认为海底土之间和吸力桩与海底土之间没有连接。因此,在接触模型中设置了接触-刚度模型(Contact-Stiffness Models)和滑动模型(The Slip Model)[19]。

(1)接触-刚度模型。接触刚度模型有2种:线性模型和赫兹明德林模型。线性模型球体和赫兹明德林模型球体间不允许接触,因为其行为未定义。

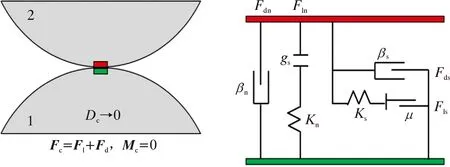

赫兹明德林模型是基于明德和德雷西维奇(1953年)理论的近似非线性接触公式,严格适用于球面接触问题。它不同于剪切过程中的连续非线性,采用与法向力有关的初始公式。本研究选用线性接触模型,其参数关系如图4所示。

图4 接触-刚度模型示意图Fig.4 Contact stiffness model

线性接触模型主要分为2部分:一部分是线性弹簧部分(图4中Fd),用于模拟弹性压缩变形和摩擦效应,但不提供拉伸能力;另一部分是阻尼部分(图4中Fl),它负责提供接触模型的黏性效应,接触力Fc=Fd+Fl,接触力矩Mc=0。线性分量提供线性弹性、摩擦特性,而阻尼分量提供黏滞特性。线性力Kn、Ks由具有恒定法向刚度和剪切刚度的线性弹簧产生,阻尼器力由以法向和剪切临界阻尼比(βn、βs)给出黏度的阻尼器产生。

图4中:Fc为接触力,N;Fd为弹性力,N;Fl为阻尼力,N;Mc为接触力矩,N·m;Kn为法向刚度,无量纲;Ks为切向刚度,无量纲;βn为法向阻尼,N·S/m;βs为切向阻尼,N·S/m;gs为2个颗粒之间的表面间隙,m。

(2)滑动模型。在滑动模型中,2个接触实体的固有特性采取限制剪切力的方法,这在张拉模型中无法增加强度和允许滑动。除非设置了接触键合,否则模型始终处于活动状态。另一方面,平行键模型描述了黏性材料中2个球体之间的本构关系。这2种关系能一起发生,因此在没有接触键的情况下,滑动模型能在平行键模型中激活。

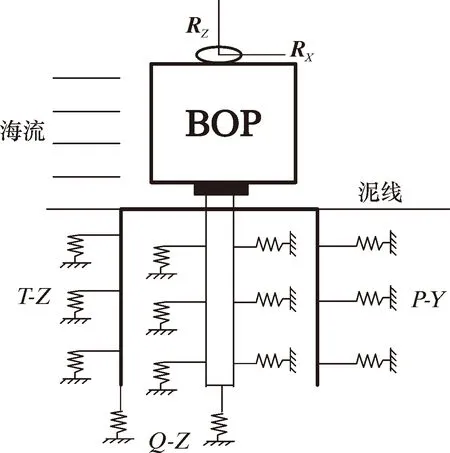

采用吸力桩作业时,泥线位置向上顺序为:吸力桩中心导管、高低压井口头、BOP、隔水管、钻井平台。吸力桩受力分析如图5所示。水下井口的载荷包括:BOP、高低压井口头、吸力桩的浮力,海底土的侧向阻力与横向力,吸力桩的端部阻力、海流力,以及海流平台作用在隔水管系统传递至BOP最终作用在吸力桩的作用力的叠加。因此简化成轴向力和横向弯矩[12-13]。

图5 吸力桩受力分析Fig.5 Stress analysis of the suction pile

2 数值模拟结果分析

2.1 静置时间对吸力桩承载特性的影响

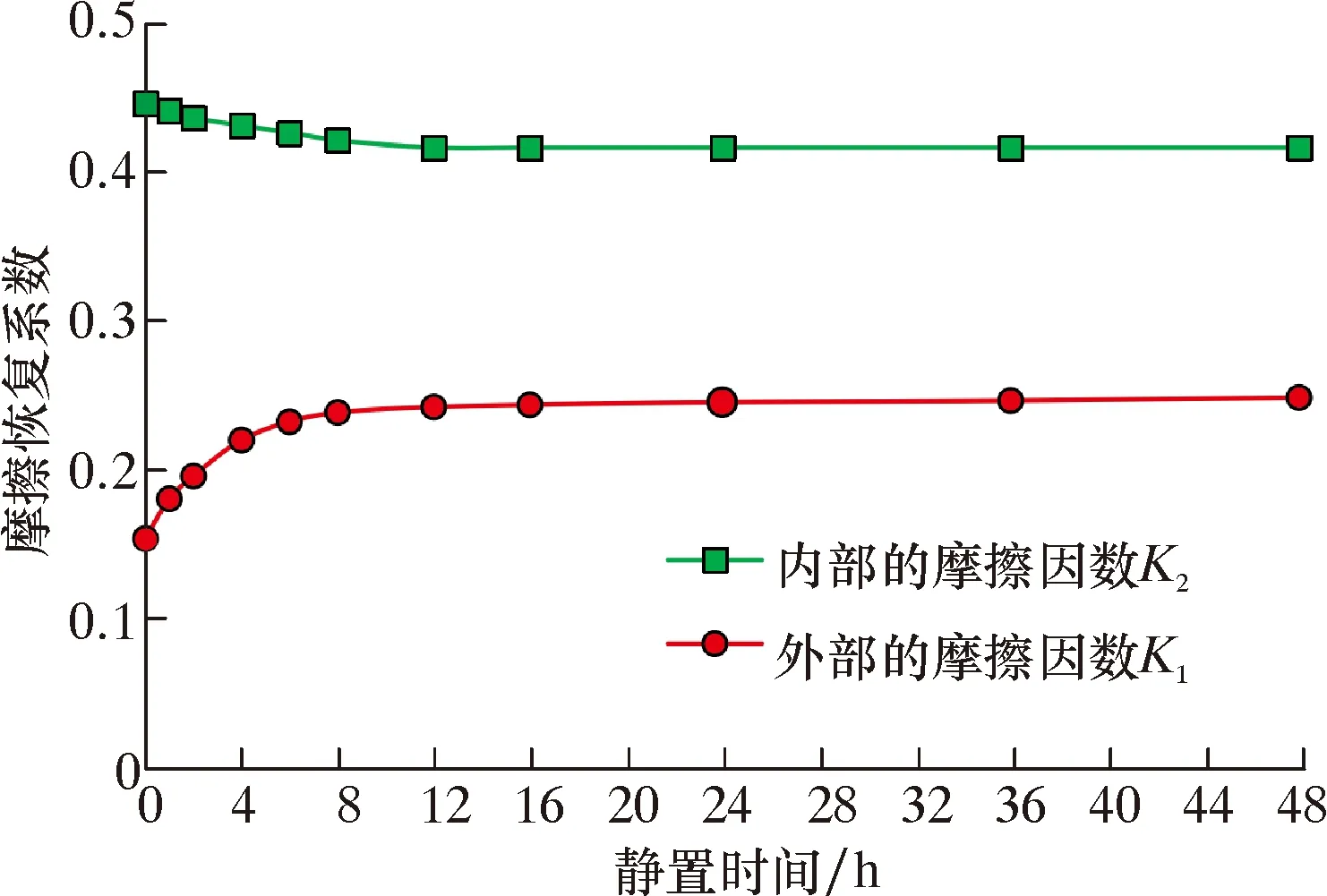

吸力桩依靠周围海底土的摩擦力和吸力桩顶板的支持力即可保证其稳定,吸力桩安装到位后,周围海底土会发生回填,随着时间的变化,吸力桩的承载力逐渐变大[20]。采用A地区土质参数进行模拟,并且采用如图6所示的吸力桩侧向摩擦力恢复系数模型以及管内摩擦力恢复系数进行设置。吸力桩沉贯到位后的模拟结果如图7所示。

图6 吸力桩桩筒内、外摩擦恢复系数Fig.6 Internal and external friction recovery coefficients of the suction pile cylinder

图7 吸力桩沉贯到位数值模拟结果Fig.7 Numerical simulation results of the suction pile installed in place

在吸力桩裙板内、外的中心和吸力桩顶端的中心设置观测点,测量吸力桩的摩擦力、顶板的支持力以及实时承载力的结果分别如图8和图9所示。

图8 吸力桩沉贯到位后的静止时间与不同位置的受力变化曲线Fig.8 Stress change with the standing time at different positions of the suction pile installed in place

由图8可知,吸力桩安装到位后,随着静置时间的延长,桩筒外裙板的摩擦力逐渐增加,由100 kN提升至850 kN左右,这是由于吸力桩在安装过程中破坏了桩筒外的土体,部分由于吸力桩运移至桩筒内,但是破坏扰动较小,桩筒外裙板的摩擦力恢复得比较迅速,大约8 h便恢复到平稳。由于安装过程中吸力桩内部的负压作用,使得土体在桩筒内紧凑,当无持续的吸力作用到吸力桩内的土体后,土体发生弱化,顶板的支持力由1 900 kN左右降低至1 650 kN左右,裙板内的摩擦力由2 800 kN左右降低至2 350 kN左右,同样约为8 h后恢复稳定;导管外侧的摩擦力从初始的400 kN略有下降,但是变化不明显。吸力桩顶板的支持力与裙板内摩擦力始终高于裙板外摩擦力,吸力桩的顶板支持力与裙板内摩擦力的减少量与裙板外摩擦力的增加量相近,即吸力桩的整体受力叠加后始终保持不变,吸力桩保持纵向稳定。

由图9 可知,吸力桩安装到位时,由于土体发生破坏扰动,吸力桩的实时承载力随深度变化不大。泥线到吸力桩端部承载力差值约为100 kN,但是随着时间的推移,泥线到吸力桩端部承载力差值逐渐变大。这是因为吸力桩的顶板和裙板内侧初始提供了足够的承载力,吸力桩的裙板外侧承载力在逐渐恢复。随着静置时间的延长,吸力桩的实时承载力恢复明显,呈现先快后慢的趋势:静置1 h后,承载力提高了约250 kN,恢复最快;从静置8 h到48 h的40 h期间,承载力恢复不足250 kN,恢复缓慢。

图9 吸力桩沉贯到位后不同深度随时间变化的实时承载力曲线Fig.9 Variation of the real-time bearing capacity with time at different depths of the suction pile installed in place

2.2 海底土性质对吸力桩承载特性的影响

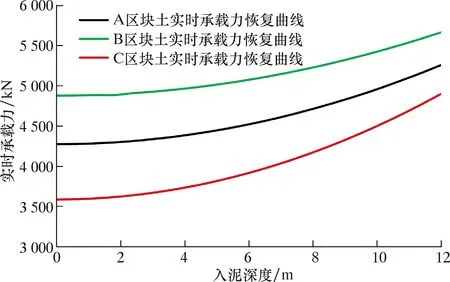

海洋深水的表层土质存在差异,不同的水深以及沉积构造等会使土壤的性质存在巨大的差异,因此,吸力桩在不同性质海底土中的承载特性不同[21-22]。根据已钻区块的CPT取样(重力取样)获取数值模拟的土质参数,其中A区土质参数如表1所示;B区水深约为900 m,土体CPT取样后通过测量的参数如表3所示;C区水深约为2 600 m,土体CPT取样后通过测量的参数如表4所示。在不排水抗剪强度和弹性模量方面,B区均最高,C区均最低,A区土体不排水抗剪强度和弹性模量介于B、C两地之间。

表3 B区块土质参数取样测量数据Table 3 Measured properties of soils sampled in Area B

表4 C区块土质参数取样测量数据Table 4 Measured properties of soils sampled in Area C

为了验证吸力桩在不同土体中承载力的恢复情况,利用PFC建立吸力桩沉贯至海底静置的桩土作用模型,计算静置48 h后的不同土埋深深度吸力桩实时承载力,模拟结果得到的曲线如图10所示。模拟结果表明,随着水深的增加,不排水抗剪强度降低,即土质逐渐变软,吸力桩的初始承载力较小,如不排水抗剪强度最低的C区初始承载力约为3 600 kN,不排水抗剪强度最高的B区初始承载力约为4 900 kN,A区介于两地之间约为4300 kN。但是,在承载力恢复方面正好相反,不排水抗剪强度最低的C区承载力恢复得最快,承载力提高了约1 300 kN,不排水抗剪强度最高的B区承载力恢复的最慢,承载力提高不足800 kN,A区承载力提高了约1 000 kN。这是因为吸力桩在较软地层即不排水抗剪强度最低的地层扰动相对较大。本部分研究针对相同吸力桩在不同海底土的承载变化,但是在吸力桩安装的过程中,不排水抗剪强度最高的地层吸力桩安装较为缓慢,甚至下入不到位,承担更高的安装风险。同时,本图版和模拟计算方法对吸力桩安装的尺寸设计具有指导与参考作用。

图10 吸力桩在不同的区块的承载力曲线Fig.10 Bearing capacity curves of suction piles in different areas

2.3 弯矩对吸力桩承载特性的影响

吸力桩钻井阶段上部支撑BOP(水下防喷器),在生产阶段支撑水下采油树,同时下部悬挂各层套管的管柱和固井水泥。如果地面表层导管下入后发生下沉、不到位、倾斜等情况,会给之后悬挂管柱、连接BOP、下采油树作业带来巨大困难。因此,为了研究吸力桩在垂向力和侧向弯矩联合作用下的承载特性,了解其承载性质的变化,在结构模型顶部施加了由弯矩和垂向力组成的组合力[11,23-25]。

为了研究顶部弯矩对吸力桩横向位移的影响,将施加在顶部的垂直力设为一个恒定值,同时将弯曲力设为一系列给定值,值为 2.0×103kN,施加的顶部弯曲力矩分别为1.0× 103、2.0× 103、3.0× 103和4.0× 103kN·m。

吸力桩的抗弯能力模拟结果如图11所示。由图11可知,在4种弯矩条件下,吸力桩的最大横向位移分别为75、135、180、225 mm。数值模拟结果表明,吸力桩的侧向位移集中在结构的上端,吸力桩下端的横向位移几乎为0。随着弯矩的逐渐增大,吸力桩的崁固端(吸力桩结构位移为0的最高处)逐渐下移,最终吸力桩整体发生偏移[26-27]。在同一个弯矩下,随着土体深度的加深,土体不排水抗剪强度增大,即由于上覆岩层压力土体更紧实,所以吸力桩的偏移量降低明显,在吸力桩的底端,几乎没有产生位移。吸力桩维持稳定的弯矩介于3.0×103~4.0×103kN·m之间。

图11 不同弯矩对吸力桩横向位移的影响Fig.11 Effects of different bending moments on the lateral displacement of the suction pile

2.4 吸力桩承载力分布分析

吸力桩安装到位后,依靠裙板的摩擦力和顶板的支持力共同作用维持稳定[28]。吸力桩在不同重力的防喷器压力和隔水管的拉张作用下,不同长径比和受不同作用力下的吸力桩的承载力分布存在一定差别。通过研究不同吸力桩的承载力分布,对于吸力桩的尺寸设计、风险分析与作业流程完善具有重要意义。

为研究吸力桩承载力的分布,分别模拟直径为6 m、高度为10.5和6.0 m的吸力桩的顶部防喷器安装,即长径比分别为1.75和1.00的吸力桩,在井口分别增加2 000、3 000、4 000和5 000 kN的重力,根据文献[9]中的长径比分别为1.75和1.00的吸力桩试验数据,对不同长径比吸力桩的承载力的分布进行对比,研究不同吸力桩的承载力分布,并验证数值模拟的准确性,结果如图12所示。

图12 吸力桩不同压力下承载力分布Fig.12 Bearing capacity distribution of the suction pile under different pressure

由图12可知,数值模拟结果与试验结果比较相近,相同长径比的吸力桩侧向阻力与顶部支持力的分布非常相似。长径比为1.75的吸力桩在数值模拟中的承载力分布显示,侧向阻力与顶部支持力的比值稳定在2.0~2.1之间,随着重力的增加,比值呈现逐渐递减的趋势;长径比为1.75的吸力桩在试验中的侧向阻力与顶部支持力的比值稳定在1.95~2.3之间。长径比为1.00的吸力桩在数值模拟中的承载力分布显示,侧向阻力与顶部支持力的比值稳定在1.45~1.60之间,随着重力的增加比值呈现逐渐递减的趋势;长径比为1.00的吸力桩在试验中的侧向阻力与顶板支持力的比值稳定在1.45~1.65之间,并且随着长径比的增加,吸力桩的侧向承载力占的比重逐渐增加。

3 结 论

(1)吸力桩安装到位后,随着静置时间的延长吸力桩的实时承载力逐渐增加,这是因为吸力桩的在安装过程中破坏扰动了外部土体,安装到位的初始承载力主要由吸力桩的裙板内侧和顶板提供。承载力恢复先快后慢,大约8 h后吸力桩的实时承载力趋于稳定。

(2)在吸力桩的安装均能成功的条件下,其对土体的适应性有巨大差别。不排水抗剪强度越高,吸力桩的初始承载力越高,但是承载力提高越少;反之,吸力桩的承载力越多。本计算方法同样可以为吸力桩的尺寸设计进行指导。

(3)当在吸力桩的顶部增加垂向力和横向弯矩的组合力时,横向力越大吸力桩的偏移越大,崁固端越下移,直到吸力桩整体发生偏移,而此时的力为吸力桩作用点可承受的最大弯矩。