重载提升机调心滚子轴承等效电容及电阻计算

张 涨,寇保福,杨 霞,王先正,李振顺

(太原科技大学 机械工程学院,太原 030024)

随着采矿效率的飞速发展,提升机一次提升载荷越来越重。提升机载荷的增加使得主轴轴承上受到的载荷越来越大。在提升机启动初期油膜不稳定,润滑脂质量下降等因素的影响下,油膜很容易发生破坏,出现短暂的滚子与内圈或外圈直接接触现象。此时,电机由于电磁感应;内部源静电感应;外部源静电感应[1]等原因感应出的电压由电机转子传递到提升机主轴上,与轴承[2]、机架[3]形成回路,产生短暂、瞬时的击穿现象。一般轴承击穿时,接触方式都为点接触或线接触[4],接触面积极小,以至于电流密度很大。强大的轴电流很容易对轴承各部件造成破坏,发生电蚀现象,电蚀瞬间就可造成严重的电蚀凹坑,严重破坏了轴承表面质量,产生缺陷[5]。同时凹坑四周产生易脱落的金属隆起。经过长时间的运行,形成的一系列小凹坑经过滚动体高压高速长时间的磨损[6],最终破坏轴承表面光洁度,产生搓衣板型凹痕[7]。这一系列缺陷在一定程度上影响了轴承滚道承载能力与疲劳极限。轴承表面质量的下降将直接导致轴承出现轴承运行不稳定、震动、噪声大、摩擦力大等现象[8],严重影响轴承的使用寿命、生产效率以及安全生产,甚至直接影响整个系统的使用寿命[9]。

另外,有电蚀凹坑缺陷的轴承[10]在高压高速工况下工作容易有金属碎屑脱落,从轴承表面脱落下来的金属会继续留在轴承内部,降低了润滑脂质量,产生磨粒磨损。在轴承高速旋转时进一步划伤轴承。最终大大降低了轴承的使用寿命。

在实际工作中,轴电流[11]存在很普遍,但是由于理论知识的不足以及人们对轴电流认识的欠缺,致使在实际生产生活中对轴电流不重视,甚至忽略了对轴电流的防治。鉴于以上实际原因,对轴电流的形成及危害的研究尤为重要并且具有深远的实际意义。

目前,对重载轴承轴电流研究较少,在现存的研究文献中,研究的多数是安装在电机上的深沟球轴承的等效电容计算,等效电阻计算[12]。但是在实际情况中,重载轴承的油膜更加不稳定,润滑脂难以彻底更换导致润滑脂的质量下降,使得轴承击穿现象更加严重。在类似提升机这类重载机械中更多的是使用双列圆柱滚子轴承、调心滚子轴承等线接触轴承[13]。综上所述对该类型轴承的研究迫在眉睫。

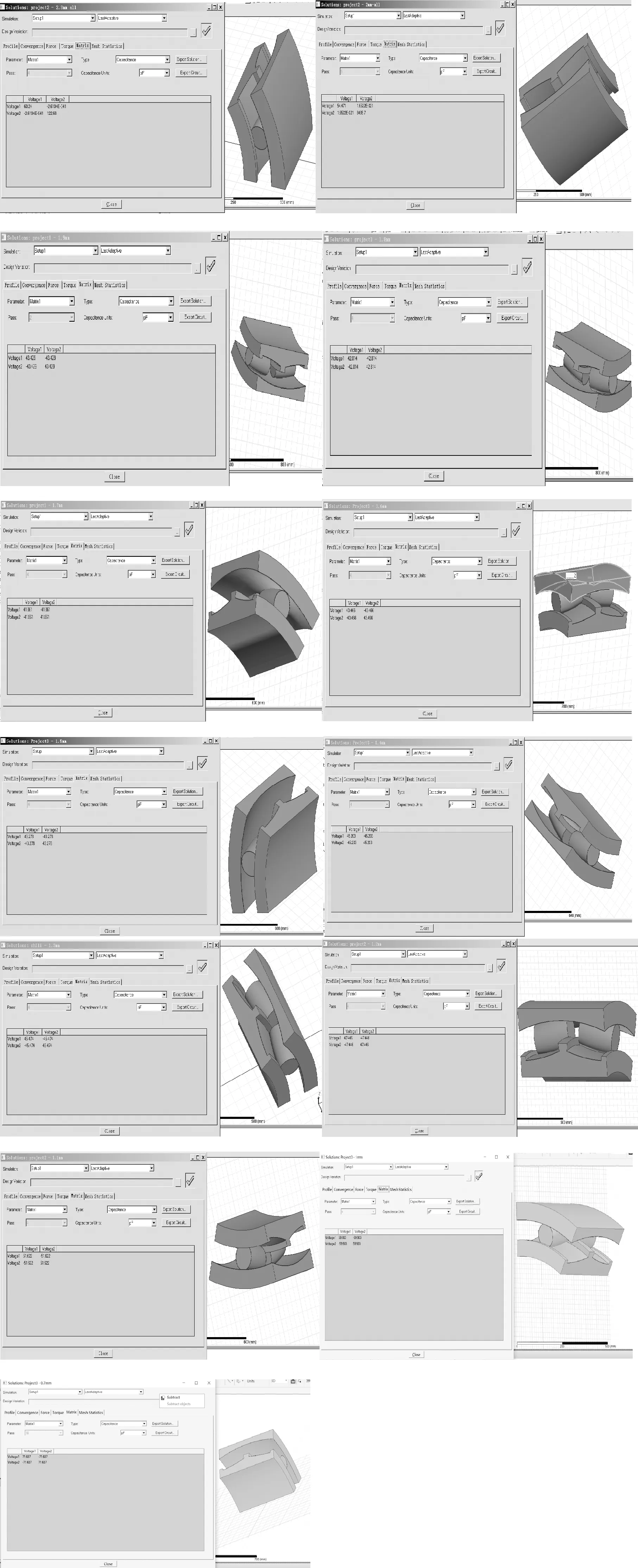

本文对双列调心滚子轴承在不同油膜厚度情况下,对应的电容值进行仿真计算。用Solidworks软件建模,并在ANSYS Maxwell软件中仿真,误差值控制在百分之一的精度条件下,计算得出结果进行对比分析,得出油膜厚度和电容值的关系及变化规律。

1 基于3D有限元轴承的电等效容的仿真计算

某矿山提升机主轴使用的轴承结构如图1所示,为双列调心滚子轴承:

图1 轴承结构图

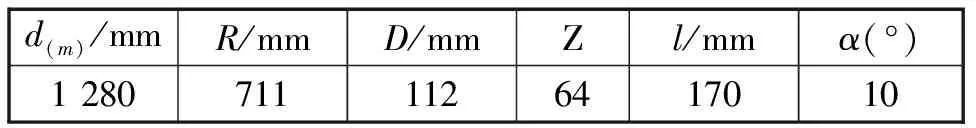

该调心滚子轴承的几何参数如表1所示。

表1 轴承参数

轴承工作过程中,最靠下的一对滚子受力最大。在电机启动初期,油膜厚度不稳定甚至本身处于击穿状态,最易导电产生轴电流,所以这里只对最下部滚子所在部分作为研究对象。因为最下部周边一对滚子所在的滚道对所求部分电容也有影响,这里将最下部一对滚子以及两侧的滚子处的滚道考虑进去,极板较宽,得到的电容值更为准确。分析模型如图2所示。

图2 局部轴承结构图

2 仿真结果与讨论

经过仿真计算得到如图3计算结果,为不同油膜厚度条件下仿真计算出的电容值。油膜厚度从0.7 mm逐渐上升至2.3 mm.在油膜厚度超过2 mm时,等效电容已经趋近于0 pF,而且随着油膜厚度增加电容值进一步减小,所以油膜厚度超过2.3 mm没有计算价值。

图3 不同油膜厚度下产生电容

统计仿真计算所得数据,得到不同油膜厚度对应的电容值如表2所示。

表2 不同油膜厚度产生的电容值

由表2仿真计算结果归纳总结后,用MATLAB软件得到电容变化折线图,如图4所示。

图4 电容值随油膜厚度变化曲线

由以上计算及趋势图可知,轴承内外圈之间距离不变情况下,随着油膜厚度的增加,电容值呈现减小趋势。在0.7 mm至1.2 mm区间内电容值下降相对较快,由71.687 pF下降至51.622 pF.在此区间与实际工况下油膜厚度相比,增加量不大,容易在降低电容上取得显著效果。在1.2 mm至1.9 mm处呈现波动下降,电容变化较小,其中油膜厚度由1.5 mm降至1.3 mm时,电容变化仅有不足2%,电容数值相对稳定,在这个阶段平均电容值为44 pF.在油膜厚度大于1.9 mm后电容值发生突变式变化,数值急剧减小,在油膜厚度大于2.0 mm时,电容值接近于零。

电容大时,在相同的轴电压作用下,轴承上储存的电荷较多,当在油膜不稳定被击穿时一瞬间形成通路中电流密度较大,形成电蚀凹坑对轴承破坏就会更严重。综上所述,结合仿真结果来看,应该控制滚子与滚道之间油膜厚度应该尽量增大,以减小电容,减少轴承两极板储存电荷量。即能使得轴承运行时不易被击穿,同时,即便发生了击穿现象,也能最大程度上降低轴电流对轴承的破坏。

滚道与滚子接触处电位分布图,如图5所示。

图5 滚子与滚道接触处电位分布图

由图5可以直观看出,滚子与内圈滚道接触处电位较大,与轴承内圈电压相同,为10 V.滚子外圈与滚子接触处油膜电势较小,大约为5 V.即在轴承内圈与滚子形成的电容、轴承外圈与滚子形成的电容,两处所施加的激励基本相同。

3 击穿状态下的等效电阻计算

某矿山提升机最大载荷达到1.99×106N,根据公式:

(1)

式中:b为接触面半宽,mm;Q为滚动体与滚道间的法向力,N;l为滚子有效长度,mm;E为弹性模量,MPa;∑ρ为曲率和函数;ξ为泊松比。

由公式(1)计算,在初始启动阶段,由于压力造成内外圈与滚子相互接触时,接触宽度分别为1.237 mm和1.311 mm.调心滚子轴承接触形式为线接触,有效接触长度为175 mm.这里由于压缩变形,造成内外两侧皆为面接触,接触面为矩形。

文献[11]研究了接触物体之间等效电阻的计算,可以应用于轴承滚道和滚子之间等效电容的计算。等效电阻计算公式为:

(2)

式中:R为等效电阻;ρ为轴承材料电阻率;Ac为轴承击穿时接触点处接触面积;n为接触点数(此处为线接触,取n=1);α与接触类型有关,这里为线接触,取α=2.

电阻率计算公式:

ρ=1/σ

(3)

式中:σ为电导率。

内外圈钢材电导率取σ=2×106s/m,则电阻率:

ρ=5×10-7Ω/m

(4)

经计算得击穿时:

滚子与内圈之间电阻为:R1=5.14×10-8Ω

滚子与外圈之间电阻为:R2=4.99×108Ω

击穿时二者处于串联关系,即击穿时内外圈之间电阻为:

R=R1+R2

(5)

因为为双列调心滚子轴承,同时击穿时,等效于两侧电容相并联,并且等效电阻相同。等效电阻为5.06×10-8Ω.击穿一瞬间内外圈之间电阻几乎为零,产生的电流非常大,足以将轴承滚道灼伤。

4 解决措施

(1)在提升机主轴上安装电刷,连接大地,及时将集聚的电荷导入大地,从根源杜绝轴电流的产生。

(2)为轴承内部实时供入高压润滑脂,避免轴承处于润滑脂不足的状态,并适当增加润滑脂膜的厚度。

(3)轴承内部设计加工出合理油路油槽,防止轴承出现干磨现象。

5 结论

通过Maxwell软件仿真分析,得知在油膜厚小于1.2 mm时,电容值下降较快,油膜厚度大于1.2 mm小于2.0 mm时,油膜厚度相对平稳,油膜厚度大于2 mm,油膜厚度趋近于零。可以将油膜控制在合理厚度,以减小电容,降低轴电流产生的危害。用理论计算的方法得出轴承在击穿状态下的等效电阻很小,即便有很小的电容,在击穿状态下也可以产生足以将轴承灼伤破坏的电流。最后给出了预防与解决产生轴电流的方案。