浮式平台系泊系统中的聚酯缆结构拉伸方法

张广磊,周声结,李俊汲,尹彦坤,郭 涛

(1.海洋石油工程股份有限公司,天津 300451;2.中海石油(中国)有限公司海南分公司,海南海口 570100;3.中船邮轮产业发展(上海)有限公司,上海 200120)

0 引 言

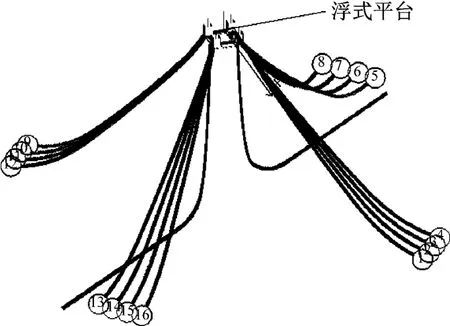

聚酯缆系泊系统是海洋石油开发工程中的重要设施,其主要功能是为浮式平台提供限位,见图1。聚酯缆系泊系统属于张紧式系泊系统[1],具有限位能力强和造价低等优点,是深水浮式平台中应用最广泛的系泊系统,已在国外得到广泛应用,目前在国内的应用案例较少。聚酯缆系泊系统一般由提升系统、系泊缆和桩基组成,其中系泊缆通常由聚酯缆和锚链组成。相对于采用纯锚链或钢缆[2]的系泊系统来说,聚酯缆的价格优势明显,且不易被海水腐蚀,疲劳性能好,自重较轻,能降低对平台排水量、锚链直径和锚机能力的要求。同时,聚酯缆的缺点也非常明显,主要是易磨损,且在一定载荷下存在蠕变和刚度非线性问题。针对这些缺点,需在安装聚酯缆时采取一定的保护措施。聚酯缆结构拉伸是降低聚酯缆蠕变的一种措施。目前国内对聚酯缆的研究非常少,且大多针对的是聚酯缆系泊系统和浮式平台在位分析,很少对聚酯缆的安装方法和安装流程进行研究。聚酯缆的基本结构组成和刚度特性在文献[1]和文献[6]中有详细研究,本文在此基础上总结聚酯缆的特性,并指出该特性对聚酯缆安装的影响,同时创新性地提出一种聚酯缆安装方法,并通过实例验证其有效性。

图1 浮式平台聚酯缆系泊系统示意图

1 聚酯缆特性分析

1.1 聚酯缆基本特性

聚酯材料为合成纤维材料,其特性与其结构相关。聚酯缆结构由晶体结构和非晶体结构组成,在缓慢加载状态下,聚酯缆内部的非晶体和结晶部分有充足的时间对载荷作出反应,这2 部分的刚度平均值作为静态刚度。当聚酯缆受到周期性载荷的作用时,由于非结晶部分无法快速对加载作出反应,只有刚度更大的结晶部分承受大部分加载,因此缆绳会产生很大的响应峰值[3],此部分产生的刚度为动态刚度。动态刚度一般为静态刚度的2 ~3 倍,这就导致聚酯缆具有非线性载荷伸长特性(此为蠕变,承受的载荷未超过极限载荷,不会发生塑性变形),该特性取决于平均载荷、载荷范围、温度、载荷率和载荷历史。因此,聚酯缆的刚度特征不是恒定的,而是随着载荷时长、载荷幅度、载荷周期、循环次数和加载周期的变化而变化[4]。

1.2 聚酯缆特性对浮式平台的影响及进行结构拉伸的必要性

聚酯缆的特性也是聚酯缆系泊系统的特性,当缆绳的拉伸荷载超过其在服役期间经历的最大拉伸荷载时,其长度会永久增加。通常情况下,聚酯缆在经历长时间的服役之后其刚度会增加。由此可见,聚酯缆的特性对聚酯缆系泊系统的主要影响体现在刚度和伸长量上。为减少聚酯缆在服役期间长度和刚度的变化,需在聚酯缆服役之前对其进行一次大载荷加载(此次加载通常称为结构拉伸,加载的载荷小于聚酯缆的极限载荷),使其在服役之前完成部分的永久变形和变形产生的长度增加。聚酯缆试验结果显示,完成结构拉伸之后,聚酯缆的静态刚度显著增加,这会大大提高系泊系统的性能,并对浮式平台的位移和聚酯缆触底等设计指标产生良好影响。文献[6]充分对比了刚度对浮式平台设计指标的影响,主要结论为刚度增加能减少浮式平台的位移,有利于立管的设计。

静态刚度方程[5]为

式(1)中:F1为初始张力;F2为终点张力;E1为初始应变;E2为终点应变;C为蠕变系数,通过回归分析确定;t为环境事件的持续时间。

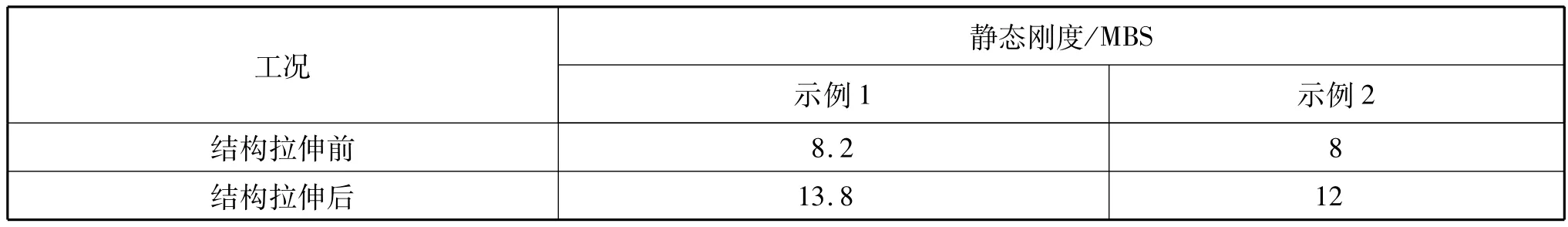

通过静刚度试验,结合通过式(1)计算所得聚酯缆在结构拉伸前、拉伸后的静态刚度,第4 节的2 个示例中的聚酯缆静态刚度[6]测试结果见表1。

表1 结构拉伸前后聚酯缆静态刚度测试结果对比

2 聚酯缆结构拉伸方法概述

2.1 聚酯缆系泊系统安装主要流程

聚酯缆结构拉伸在聚酯缆安装过程中进行,是聚酯缆系泊系统安装的步骤之一。此外,聚酯缆系泊系统的安装步骤还包括预铺、回接和结构拉伸等。在结构拉伸完成之后,将整个聚酯缆系泊系统的张力调整至设计预张力状态,此时即为整个系泊系统安装完成。聚酯缆系泊系统安装主要程序如下:

1)将聚酯缆系泊系统(包括聚酯缆和锚链)预铺至海底;

2)将平台拖航至服役场址,并将其与预铺至海底的聚酯缆系泊系统相连接;

3)对聚酯缆进行结构拉伸;

4)通过锚机调节系泊系统的张力至设定的预张力,完成系泊系统安装。

2.2 聚酯缆结构拉伸方法

聚酯缆通常应用在深水浮式平台中。深水海域的环境条件一般较差,对聚酯缆系泊系统的强度有较高的要求。我国南海永久式浮式平台的系泊系统的最大设计载荷通常在1 100 t左右,对应的聚酯缆的最小破断载荷在2 000 t左右。聚酯缆在安装期间的结构拉伸载荷理论上需达到最大设计载荷,从而最大程度地降低聚酯缆在服役期间的长度变化和刚度变化(为达到经济性与适用性的平衡,工程界常将结构拉伸目标载荷设定为30% ~40%MBS)。因此,要求安装聚酯缆期间的安装资源和系泊设备(锚机)的能力匹配聚酯缆结构拉伸载荷,即需达到1 100 t。

一般通过系泊缆安装船或平台系泊锚机进行结构拉伸最为方便和直接。系泊缆安装船的作业能力通常在300 ~400 t;平台系泊锚机的作业能力根据系泊系统的预张力要求,通常在500 t。系泊安装船和系泊锚机的作业能力远小于本文所述结构拉伸所需载荷。若将系泊安装船或系泊锚机的作业能力提高至结构拉伸所需载荷,会大大增加费用,导致整个工程的经济效益下降。目前国内有关该结构拉伸方法的研究较少,本文通过研究国外相关技术,结合实际案例,提出利用平台系泊设备(锚机、止链器和导缆器)和系泊缆布置形式进行对角拉伸的方法。在拉伸过程中,启动锚机收放系泊缆,通过止链器(位于锚机内部)锁死系泊缆。系泊缆载荷通过锚机内部的载荷监测系统观察。该方法的基本设计思路是在完成聚酯缆系泊系统回接工作之后固定目标缆,通过调整目标缆、目标缆同组缆及其对角缆的载荷,使目标缆的载荷被动地达到结构拉伸所需载荷。

3 聚酯缆结构拉伸实例

以2 个采用聚酯缆系泊系统的工程项目为例进行分析。实例1 为陵水17-2 气田开发项目,该项目位于我国南海海域,水深约1 420 m,采用半潜平台加水下井口的开发形式。该项目采用的半潜平台“深海一号”是由我国自主研发建造的全球首座10 万吨级深水半潜式生产储油平台,于2021 年6 月正式投产。该平台主体包括1.9 万t的桁架式上部模块和四立柱、四浮筒式下船体,其系泊系统采用4 ×4 的布置形式。实例2为南海某目标油田开发项目,水深约300 m,采用圆筒形浮式生产储油卸油装置(Floating Production Storage and Offloading,FPSO)加水下井口的开发模式。该项目尚处于设计阶段,其系泊系统采用3 ×4 的布置形式。这2 个实例都采用张紧式系泊系统,系泊缆由聚酯缆和锚链组成,其布置形式具有一定的代表性。

受多种因素的影响,苗木成活率一直较低,当前我们还不能保障林业苗木成活率百分之百。而通过分析林业苗木种植死亡存在的问题,采取必要的应对方法。针对一些无法控制的因素,实施有效的控制和预防,让林业苗木更容易成活,践行林业建设职责,较好地服务生产环境建设工作。

3.1 实例1:4 组系泊缆形式的聚酯缆结构拉伸方法

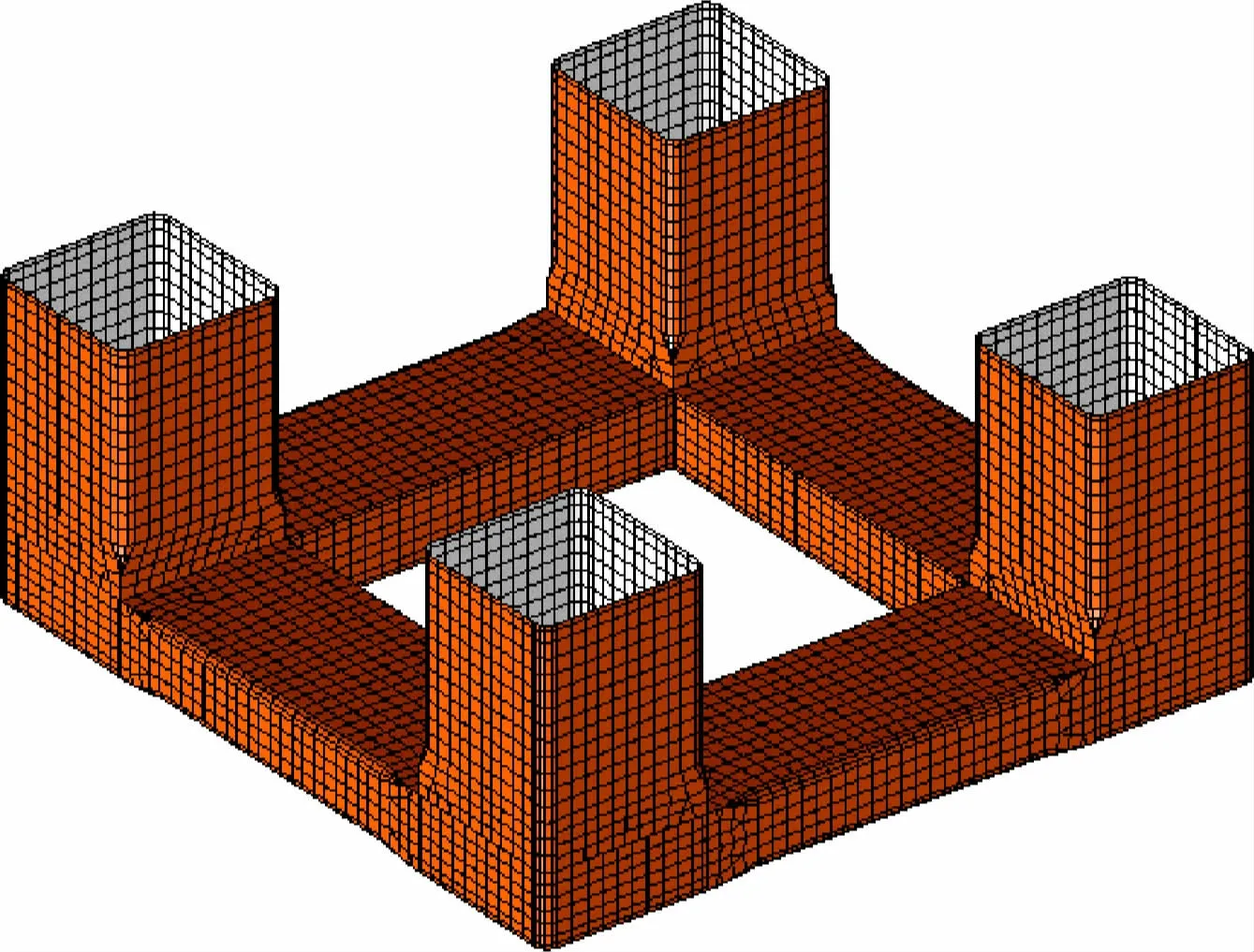

“深海一号”的4 组系泊缆位于半潜平台[7]的四立柱上(每组4 根),其数值模型示意见图2。系泊系统采用锚链+聚酯缆+锚链形式,其最小破断强度为2 140 t,需要的聚酯缆结构拉伸载荷大于等于850 t(40%MBS)。

图2 半潜平台聚酯缆系泊系统数值模型示意

在将所有系泊缆回接至平台之后,对聚酯缆进行结构拉伸,操作步骤如下:

1)通过锚机调整所有系泊缆的载荷为基本相同的初始载荷;

2)使用锚机拉紧目标缆(1 号缆)所在组的4 根缆,使其载荷达到一定的数值;

3)松弛与目标缆相邻的3 条缆,使其载荷调整至初始载荷;

4)拉紧目标缆对角组的4 根缆,监测目标缆,使其载荷达到预定荷载,并保持3 h。

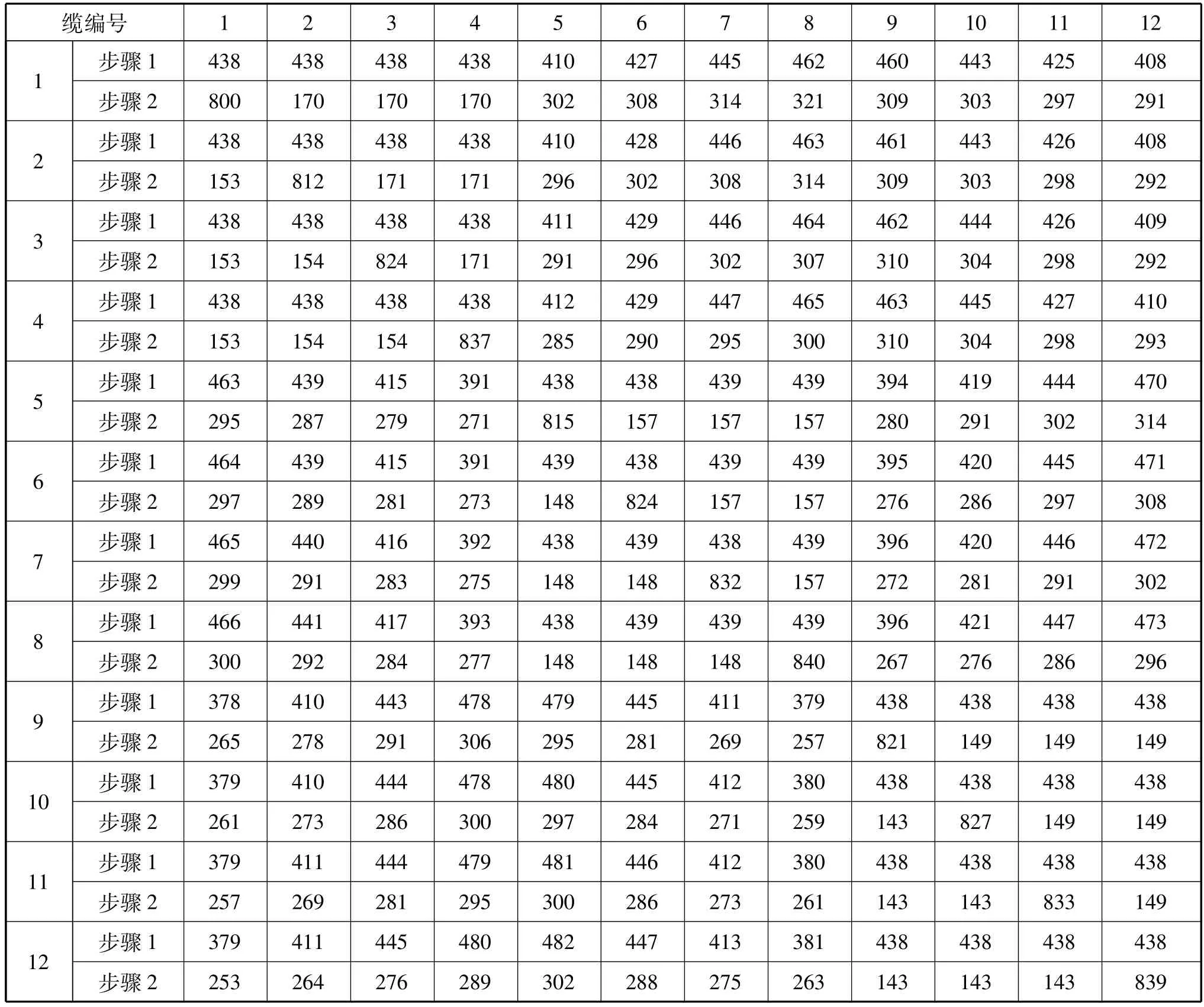

在完成第一根缆的结构拉伸之后,按相同的步骤完成同组剩余缆的结构拉伸操作。在第一组结构拉伸中,同时操作对角组缆绳,且其已处于高负载状态,通常是完成第一组4 根缆的结构拉伸之后接着对该组对角组的系泊缆进行结构拉伸,可减少二次张紧,节约操作时间。此次拉伸的整体顺序是从缆1 到缆4、从缆9到缆12、从缆5 到缆8 和从缆13 到缆16。表2 为第一组中的4 根缆的结构拉伸载荷分析结果,剩余组的拉伸方法和拉伸顺序可参考第一组完成,本文不再赘述。从表2 中可看出,每根缆绳最大的张紧载荷都超过了850 t,满足聚酯缆结构拉伸对载荷的要求。

表2 4 组系泊缆的前4 根聚酯缆的结构拉伸载荷分析结果 单位:t

3.2 实例2:3 组系泊缆形式的聚酯缆结构拉伸方法

实例2 中FPSO的系泊缆分为3 组,每组4 根,其数值模型示意见图3。每根系泊缆都由锚链、聚酯缆和锚链构成,聚酯缆的最小破断载荷约为2 300 t,预计结构拉伸的载荷大于等于800 t(35%MBS)。

图3 FPSO聚酯缆系泊系统数值模型示意

1)通过锚机调整所有系泊缆的载荷为基本相同的初始载荷;2)松弛与目标缆相邻的3 条缆,使目标缆的载荷自动调整至结构拉伸所需载荷,并保持3 h。

表3 为3 组系泊缆的结构拉伸载荷分析结果。从表3 中看出,每根缆绳最大的张紧载荷都接近或超过800 t,满足聚酯缆结构拉伸对载荷的要求。

表3 3 组系泊缆的结构拉伸载荷分析结果 单位:t

4 结 语

在对聚酯缆进行结构拉伸时,需注意以下几个关键事项:

1)目标缆的载荷在达到结构拉伸载荷之后需维持3 h,在维持过程中,当目标缆的载荷增大或降低超过拉伸载荷的8%时,需进行1 ~2 次调整;

2)在使用锚机进行系泊缆收放时,通常记录锚链收放长度,用于进行现场判断,并可对系泊缆的载荷进行校对;

3)聚酯缆结构拉伸的最大载荷通常是选择锚机最大刹车载荷和工作载荷的重要依据,甚至是首要依据;

4)在调整系泊缆载荷过程中,特别需注意系泊缆载荷不能超过锚机的刹车载荷,即在锚机允许的载荷范围内才能进行载荷调整,否则会造成锚机系统损坏和系泊缆失控;

5)在海上施工时,系泊缆载荷会受环境条件的影响,可根据环境条件对收放系泊缆的载荷进行微调,保证目标缆的最终拉伸载荷达到设计要求;

6)在对聚酯缆进行结构拉伸时,需结合锚链长度、锚机能力和施工限位驳船能力制订合理的拉伸流程,从而有效减少海上操作时间和降低锚机购置成本。

目前国内类似项目较少,本文提出的聚酯缆结构拉伸方法能有效解决施工难题,减少施工费用,已得到成功应用,取得了相关施工经验,为后续国内聚酯缆系泊系统的设计和施工提供了新的方法和思路,为聚酯缆在我国深水领域的应用奠定了基础。