基于解耦的工业机器人模糊PID 抑振研究

戎新萍,徐海璐,季春天

(南京工业大学浦江学院 机电学院,南京 211200)

六自由度串联机器人类似于手臂,可用于搬运、焊接、装配等场合[1-2]。关节一般采用谐波减速器来传输驱动力矩,其增加了关节的灵活性及柔性,但也带来了鲁棒性差、定位时间长、负载端振动等现象[3]。因此,研究工业机器人振动抑制的方法显得十分有必要。

文献[4]利用混沌粒子群优化算法对柔性关节机械臂末端轨迹的插值参数进行优化,减小了机械臂在轨迹跟踪过程中的振动变形。文献[5]将免疫遗传算法与三次样条函数相结合,优化插值点位移变化量,减小了末端的残余振动,但是该算法计算量大,且容易出现奇异解。文献[6]利用各连杆加速度信息对关节力矩进行补偿,从而减小末端的振动,但是忽略了驱动系统的速度环,无法保证稳定性。

本文目前处于仿真研究阶段,工业机器人结构示意图如图1 所示,其腰关节、肩关节和肘关节决定了末端的位置,腕关节决定了末端的姿态,对定位振动的影响较小。因此,只考虑转台、大臂和小臂所产生的定位振动,且忽略传动机构的摩擦力对振动的影响[7]。本文在文献[8]模糊解耦的基础上,继续对柔性关节工业机器人的解耦作进一步的研究,并采用模糊控制方法对传统PID 控制器的控制参数进行自适应调整与优化,减小工业机器人定位时末端的残余振动。

图1 工业机器人结构示意图Fig.1 Schematic diagram of industrial robot structure

1 工业机器人的动力学建模

1.1 柔性关节动力学建模

柔性关节的简化模型根据Spong 提出的反馈线性化理论,将柔性关节等效成一根线性弹簧,其简化模型如图2 所示,由力矩平衡可得其动力学模型为

图2 柔性关节简化模型图Fig.2 Simplified model of flexible joint

式中:T 为电机输出力矩;Jm为电机转动惯量;K 为柔性关节刚度;θ 为电机转动角度;q 为关节转动角度;n 为关节减速比(n>1);D(q)为关节转动惯量;B(q)为科氏力系数;C(q)为向心力系数;G(q)为连杆重力项;Bm为电机粘性阻尼系数。

1.2 直流电机动力学建模

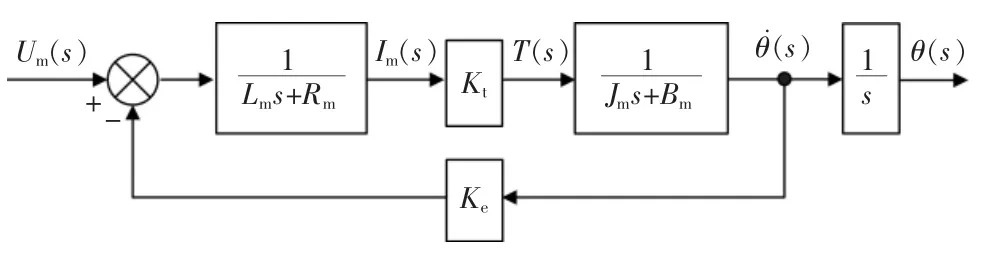

直流电机的数学模型由电压平衡方程和转矩平衡方程可得:

式中:Lm为电枢回路电感;Um为电枢两端的电压;im为电枢电流;Rm为电枢回路的总电阻;Ke为电机的反电动势系数;Kt为电机的电磁转矩系数;Td为电动机的负载转矩。

令Tm=(RmJm)/(KeKt)为直流电机的机电时间常数;Ta=Lm/Rm为直流电机的电磁时间常数;Tc=Jm/Bm为机械系统时间常数,可得到输入变量为Um(s),输出变量为电机转速Ω(s)的传递函数:

根据此传递函数可得到直流电机的控制方框图,如图3 所示。

图3 直流电机控制系统框图Fig.3 Block diagram of DC motor control system

2 变参数模糊解耦

根据式(1)可以发现工业机器人是一个多输入多输出的非线性、强耦合系统。文献[8]以二连杆工业机械臂为研究对象,分析了连杆间的耦合关系,并设计了模糊控制器,仿真结果表明连杆间的耦合量降低了很多,但仍具有较大的超调。

这是由于在偏差较大时模糊控制器很难完全消除稳态误差,而增大量化因子和比例因子却能减小系统的稳态误差。但是,较大的量化因子会产生大的超调量,过大的比例因子会导致系统不稳定。因此,模糊控制器能根据输入偏差的大小自动调节各个参数,就能在满足快速响应、较小超调的要求下又不失稳定。本文将根据模糊控制器输入值和输出值的大小分区域段确定量化因子和比例因子的值,其控制结构如图4 所示。

图4 分段变参数模糊控制器的结构框图Fig.4 Block diagram of piecewise variable parameter fuzzy controller

3 模糊PID 控制器

为了保证柔性关节有足够高的定位精度,其驱动系统的直流电机采用三闭环的控制策略[9]。传统的PID 控制器具有良好的控制性能,仍被广泛应用于较多的工业控制过程中,PID 控制的结构框图如图5 所示。

图5 PID 控制结构框图Fig.5 Block diagram of PID control structure

控制量和偏差量之间的关系为

式中:KP为比例系数;KI为积分系数;KD为微分系数;e(t)为偏差量;u(t)为控制量。

KP越大,系统响应速度越快,但振荡次数越多,超调量越大。积分部分主要控制系统的稳定性,KI越大越能消除系统稳态误差,但会导致不稳定;KI越小越能抑制超调,但作用也就越弱。微分部分可以改善系统的动态性能,KD越大,调节时间越短,但是超调量也会越高,越会放大系统的噪声。

因此,在偏差较大时要加大KP,使控制器能快速矫正偏差。而在偏差很小时或即将稳态时,减小KP、KI和KD,从而降低超调量,减小振荡次数。而当系统在平衡点附近小振幅振荡时,需要适当增大KI,消除系统稳态误差,提高系统的控制精度。

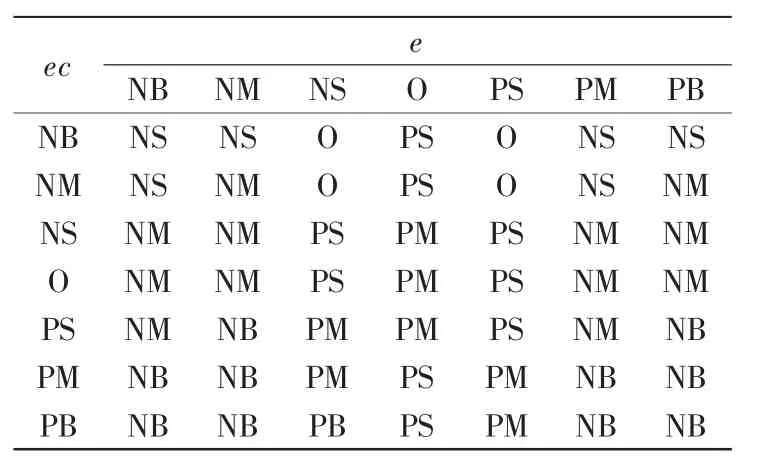

模糊PID 利用模糊控制器来实时调节PID 控制器的控制参数,保证系统的快速性、稳定性和自适应性。模糊PID 的控制结构框图如图6 所示,以偏差和偏差的变化率为输入,输出为PID 控制器参数的增量ΔKP、ΔKI和ΔKD。输入量和输出量都用7个模糊子集涵盖,模糊子集分别为正大(PB)、正中(PM)、正小(PS)、零(O)、负小(NS)、负中(NM)和负大(NB),并根据经验建立了ΔKP、ΔKI和ΔKD的模糊规则表,分别如表1、表2、表3 所示。

表1 ΔKP 模糊控制规则表Tab.1 Fuzzy control rules of ΔKP

表2 ΔKI 模糊控制规则表Tab.2 Fuzzy control rules of ΔKI

表3 ΔKD 模糊控制规则表Tab.3 Fuzzy control rules of ΔKD

图6 模糊PID 控制结构框图Fig.6 Fuzzy PID control structure block diagram

4 仿真验证

4.1 Simulink 仿真模型

本文研究对象为六自由度的工业机器人,由于只研究定位过程中的振动抑制问题,所以忽略腕部的3 个自由度,此工业机器人的系统参数如表4 所示。关节驱动电机的反电动势对电流环的影响很小,因此可忽略。借助Simulink 仿真软件平台,搭建直流电机、工业机器人的仿真模型,分别如图7 和图8 所示。

表4 工业机器人系统参数Tab.4 List of industrial robot system parameters

图7 直流电机Simulink 仿真模型Fig.7 Simulink model of DC motor

图8 工业机器人Simulink 仿真模型Fig.8 Simulink model for industrial robots

4.2 传统PID 控制仿真

根据直流电机位置环、速度环的开环和闭环传递函数,以及最佳的阻尼比ζ=0.707,计算出直流电机位置环和速度环PID 控制器各参数的理论值,再通过多次实验调试,最终确定各个参数的值。位置环PID 控制器的参数值:KP=150,KI=27,KD=42;速度环PID 控制器的参数值:KP=26,KI=4.5,KD=9。令腰关节、肩关节及肘关节同时转动,转动的目标位置都为30°,仿真时间为2 s。在传统PID 控制器的作用下,转台、大臂和小臂的转动角度q1、q2、q3如图9所示。图中转台、大臂和小臂到达目标位置之后在做高频率的衰减振动,振动频率相近,且具有高次谐振,三者之间相互影响,相互耦合。转台的振动幅值比大臂和小臂的振动幅值大许多,最大值达到了50%,调整时间为0.9 s。大臂的调整时间相对较长,经过1.2 s 之后才趋于稳定,超调量为33%。小臂的振幅不大,但到达目标位置后一直在抖动,直到1.6 s之后抖动现象才渐缓。从图9 中可以看出传统PID控制器对工业机器人抑振效果不佳,转台、大臂和小臂之间的耦合现象非常严重。

图9 三关节PID 控制仿真结果图Fig.9 Simulation results of three joint PID control

4.3 模糊解耦仿真

根据文献[7]加入模糊控制器进行模糊解耦,仿真结果如图10 所示。图中转台、大臂和小臂转到目标位置之后依旧在做衰减振动,但振动频率、调整时间明显降低,高次谐振消失,说明耦合量减少。转台振动了18 次之后稳定在目标位置,调整时间为0.5 s,比解耦前缩短了0.4 s。大臂振动了24 次后稳定,调整时间比解耦前降低了一半。小臂解耦后达到了立竿见影的效果,转到目标位置后只振动了3次,调整时间仅为0.1 s。仿真数据说明将其他杆件的干扰量作为补偿值补偿给关节,能降低工业机器人连杆之间的耦合程度,但是振动现象还是非常严重。

图10 三关节模糊解耦控制仿真结果图Fig.10 Simulation results of three joint fuzzy decoupling control

4.4 变参数模糊解耦

加入Switch 开关分段改变模糊控制器的量化因子和比例因子,其内部封装图如图11 所示。根据输入值、输出值的大小分成3 个区域段,每段都对应一个量化因子或比例因子值,经过Simulink 仿真得到转台、大臂和小臂的转动位置图,如图12 所示。转台转到目标位置之后振动现象明显缓解,振动次数减小到5 次,调整时间为0.25 s,超调量又降低了13.3%。大臂的超调量也大幅度降低,变成5%,到达目标位置后虽然有所抖动,但是抖动幅值非常小,调整时间为0.4 s。而小臂转到目标位置后几乎没有振动,直接稳定在目标位置。这些现象和数据都说明了连杆之间的耦合量又降低了许多,真正达到了模糊解耦的目的。

图11 Switch 开关分段内部封装图Fig.11 Internal package diagram of Switch segment

图12 三关节变参数模糊解耦控制仿真结果图Fig.12 Simulation results of three joint variable parameter fuzzy decoupling control

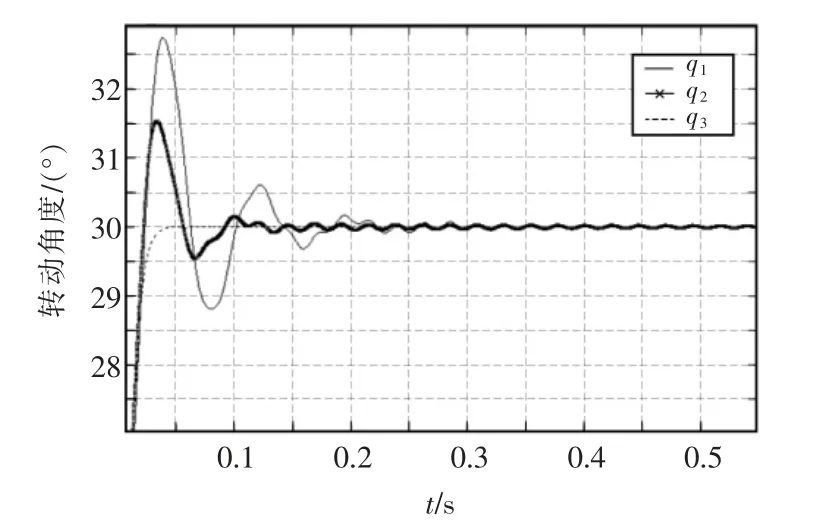

4.5 模糊PID 控制仿真

将模糊PID 控制器代替传统的PID 控制,模糊PID 的Simulink 仿真内部封装图如图13 所示。输入和输出的模糊论域都为(-3,3),隶属函数都取为三角形,根据前文所设计的控制规则进行Simulink 仿真,得到转台、大臂和小臂的转动位置图,如图14所示。三个关节在转动目标位置后几乎没有振动,成功解决了工业机器人在定位之后振动抑制的问题。转台的超调量仅为2.7%,调整时间为0.03 s。大臂在上升过程中虽然有小振幅的振动,但到目标位置之后,只超调了0.8%的量就稳定了,调整时间也只有0.02 s。小臂同样也是很平稳地转到了目标位置,但是调整时间降低了0.03 s。从图15 中可以看出基于解耦的柔性关节工业机器人,连杆相互干扰量降低,再对其进行抑振控制就显得简单许多。

图13 模糊PID 内部封装图Fig.13 Internal package diagram of fuzzy PID

图14 三关节模糊PID 控制仿真结果图Fig.14 Simulation results of three joint fuzzy PID control

5 结语

工业机器人的关节处由于引入了谐波减速器,导致关节刚度降低,在定位过程中易产生较长时间的振动,而且工业机器人各连杆之间相互耦合,使得彼此振动加剧。本文先建立工业机器人整个控制系统的仿真模型,然后对其进行变参数模糊解耦,最后在解耦的基础上加入模糊PID 控制器。Simulink仿真实验数据表明,变参数模糊解耦比定参数模糊解耦的效果更好,进一步降低了工业机器人各连杆之间的耦合量。而且工业机器人在解耦之后,转台、大臂和小臂之间可以近似看成线性系统,对其进行模糊PID 控制,利用模糊控制器实时改变PID 控制器的控制参数,抑振的效果相比传统PID 来说更为理想。但是本文忽略了传动系统摩擦因素、间隙等对振动的影响,在后续的研究中需要考虑更多干扰因素,以进一步提高工业机器人的抑振效果。