铅铋堆堆芯燃料组件棒束弯曲工况下流动换热特性研究

秋涵瑞,李 俊,王明军,*,章 静,田文喜,苏光辉

(1.西安交通大学 能源与动力工程学院 动力工程多相流国家重点实验室,陕西 西安 710049;2.西安交通大学 核科学与技术学院 陕西省先进核能技术重点实验室,陕西 西安 710049)

核反应堆堆芯燃料组件燃料棒长期受到辐照,且在多种力的作用下可能发生变形而弯曲。燃料棒弯曲形状与其在堆芯内位置有着密切关系,弯曲变形所导致局部阻塞事故会严重威胁燃料包壳的完整性[1-3]。Rasu等[4]针对钠冷快堆的堵流工况进行了数值模拟,研究了不同堵流位置对冷却剂温度的影响。Miyazaki等[5]从实验研究方面对堵塞事故开展了研究,以钠为工质,测量了流道堵塞后流体温度的波动。由于阻塞后流场特性复杂,实验难度大,且数值模拟多为设置堵块的形式,无法体现棒束弯曲导致的流道阻塞。国内针对带绕丝的快堆组件的模拟研究也逐渐发展起来。刘洋等[6]针对钠冷快堆燃料组件实施了CFD模拟计算,利用CFX软件在呈三角形排列的7、19、37以及61棒束数目下对绕丝组件内部的热工水力特性进行了分析。孙畅等[7]采用流固耦合的方法对19棒束绕丝组件进行了相关计算,研究关注了入口流速和功率变化对组件内速度、温度等特征量的影响。

由于铅铋与结构材料的相容性较差,尤其需要考虑燃料包壳材料在液态铅铋中的腐蚀,此外辐照肿胀效应以及芯块温度过高造成的结构材料负荷过大等因素都极易造成棒束的弯曲变形。铅铋堆堆芯燃料棒弯曲变形可能会带来以下两点影响:1) 改变燃料组件中冷却剂的流动换热特性,部分区域发生传热恶化,造成局部热点的产生;2) 导致棒束与相邻棒绕丝之间产生磨蚀,从而造成燃料棒束包壳的破损。因此,针对铅铋快堆开展棒束弯曲状态下的热工水力特性研究直接关系到其安全可靠性和经济性。

本文采用CFD方法[8-10],以卡尔斯鲁厄理工学院(KIT)KALLA实验室进行的19棒带绕丝单组件流动换热实验为研究对象[11-13],分别构建光棒和带绕丝燃料棒弯曲下单个燃料组件的三维热工水力模型。通过对中心、边和角棒弯曲工况下的冷却剂流场、温度场分析,研究不同弯曲工况对组件流动换热特性的影响。

1 CFD模型与验证

1.1 湍流普朗特数模型

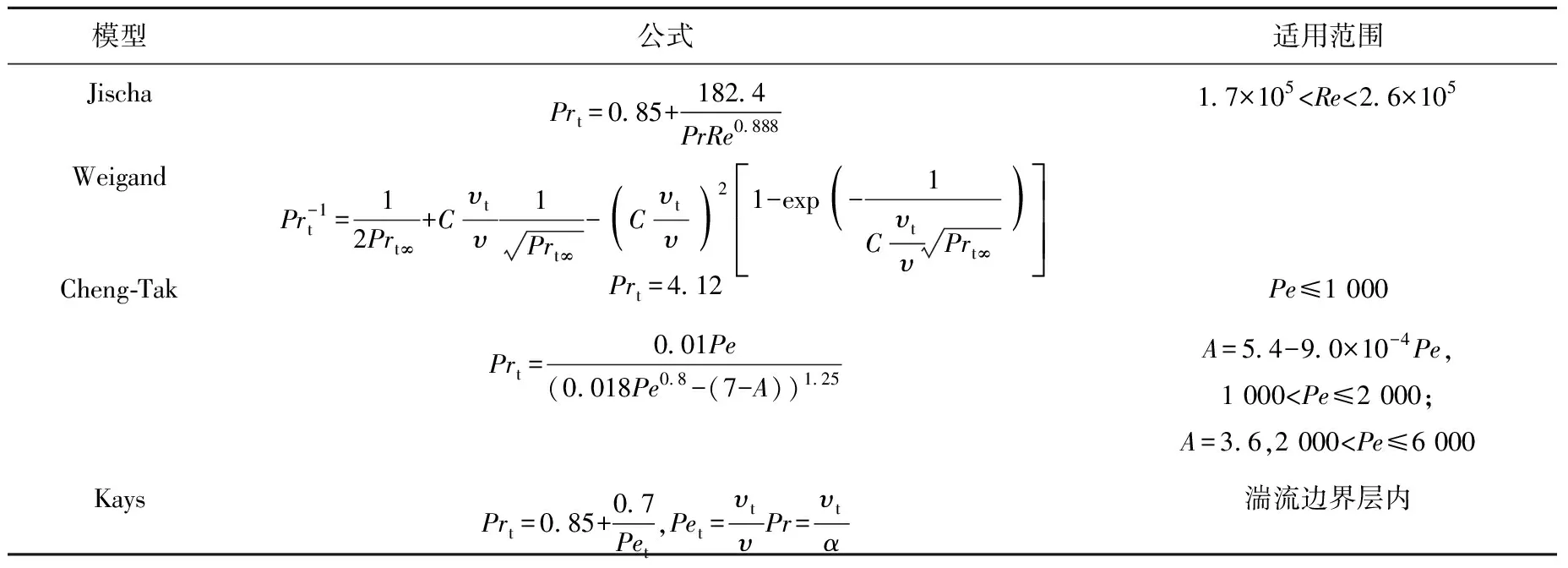

由于铅铋合金普朗特数较低,所以其分子导热占主导地位,速度和热边界层发展并不相似,在对流换热过程中存在温度边界层和速度边界层分离现象,因此其基本湍流换热特性与常规流体存在本质区别。对于湍流普朗特数接近1的流体,其温度分布梯度或传热行为受到黏性层(黏度)的影响,而对于液态铅铋这种湍流普朗特数远小于1的流体,温度分布梯度只有很小一部分处于黏性层中,因此其传热行为受黏性层的影响基本忽略不计,也就是在计算常规流体湍流换热时比较常用的雷诺比拟方法也不再适用[14-17]。在计算铅铋合金的流动换热时,学者们通常采用湍流普朗特数修正后的湍流模型来计算其湍流换热效应,目前适合液态重金属或铅铋合金的湍流普朗特数模型列于表1[18-20]。表1中:Prt为湍流普朗特数;Prt∞为远端湍流普朗特数;C为Weigand模型系数;υ、υt分别为运动黏度和湍流运动黏度;A为贝克莱数定义的系数;Pet为湍流贝克莱数;α为热扩散系数。

表1 常用湍流普朗特数模型

在本研究中,为了方便模型评估,针对铅铋合金湍流换热模型的敏感性分析在单管内的流动换热问题上开展,结果如图1所示。计算中通过设置与实验相同的热流密度来模拟管内铅铋合金加热效应,通过改变入口铅铋合金流速得到不同贝克莱数下铅铋合金冷却剂换热特性。敏感性分析结果表明:Cheng-Tak模型[21]对铅铋湍流换热预测在本研究的参数范围内精度最高。

图1 湍流普朗特数模型预测得到的Nu-Pe关系曲线

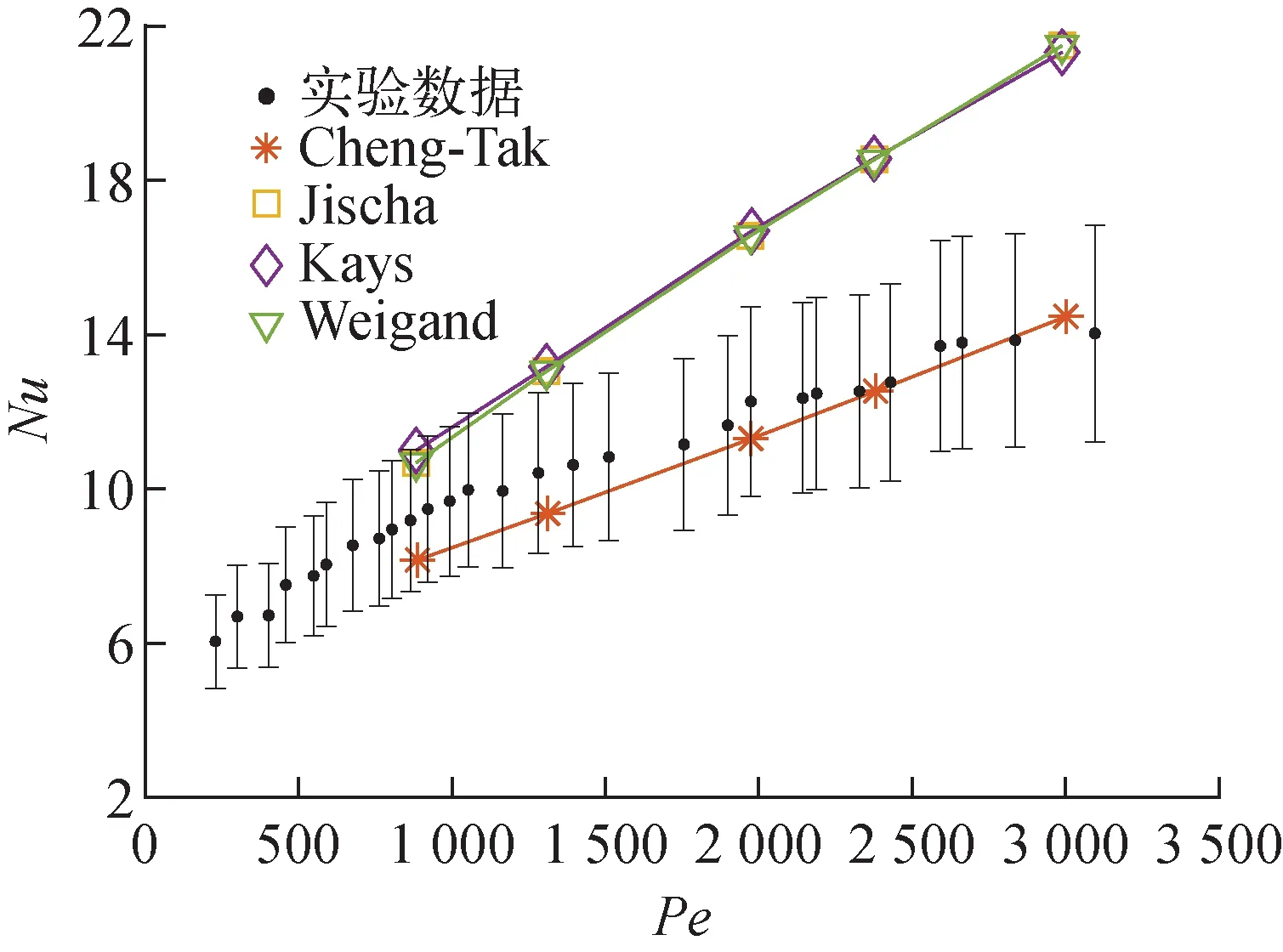

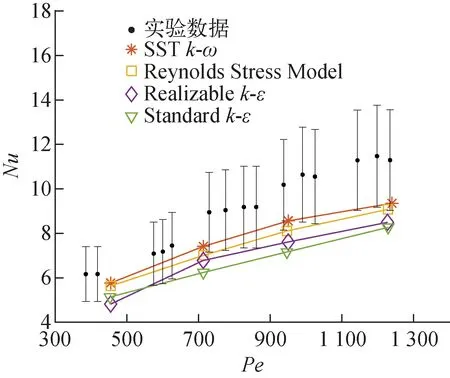

1.2 湍流模型

除湍流普朗特数模型之外,湍流模型选择也对计算结果起到至关重要的作用。基于KIT开展的19棒束带绕丝组件实验进行了湍流模型敏感性分析,计算采用了Cheng-Tak的湍流普朗特数模型,结果如图2所示,其中黑色误差线代表±20%的相对误差。共计算测试了4种不同的湍流模型:SSTk-ω、Reynolds Stress Model、Realizablek-ε和Standardk-ε[22-24]。由图2可知,SSTk-ω和Cheng-Tak的湍流普朗特数模型的组合可更好地预测铅铋合金的湍流换热行为。

图2 湍流模型敏感性分析结果

此外,三维CFD数值模拟获得整个棒束组件内的总压降为82.372 kPa,并与简化的Cheng &Todreas关系式[25]计算值进行了对比。Cheng &Todreas关系式得到的阻力系数在层流、湍流以及过渡区均与实验值符合得很好,被多数研究者推荐进行绕丝组件内的流阻特性计算。组件的入口流速为1.774 m·s-1,此速度下的Re为44 006,可以判定在组件内的流动为湍流,利用湍流区公式得到组件压降为87.23 kPa,数值模拟得到的压降与经验关系式计算值相对误差为5.6%。

2 组件弯曲条件下的流动换热特性模拟

2.1 光棒弯曲计算

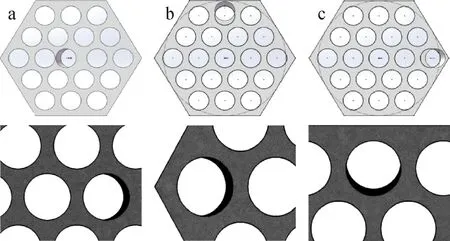

本文首先针对无绕丝19棒组件开展了中心棒、边棒及角棒弯曲3种情况下的热工水力特性研究。对于边角棒束,本研究使边角棒都向盒壁一侧弯曲。弯曲方程为二次函数形式,即在组件轴向位置的中心处棒的弯曲位移最大,最大的弯曲设置了1 mm和2 mm两组。弯曲几何如图3所示,整体流域被分为了加热段和发展段两部分,省略了加热段下游535 mm出口段。为节省计算资源,发展段被缩减为328 mm,质量流量为18.8 kg/s,加热段中棒束壁面为定热流密度4.63 kW/m2,初始温度为473 K。采取多面体网格划分的方法对组件流域生成网格,多面体网格自动化程度高,可以有效节省网格生成占用的时间成本。相较于结构化网格等,多面体网格对复杂结构的适应能力高,网格质量更好,计算精度高,收敛速度快。

a——中心棒弯曲;b——边棒弯曲;c——角棒弯曲

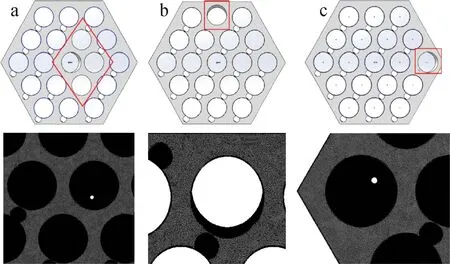

图4示出中心棒、边棒及角棒弯曲下不同轴向高度(y)上的温度云图。无绕丝状态下,棒弯曲对换热影响明显,在中心棒弯曲情况下,由于中心通道流通面积较角通道和边通道来说最小,弯曲侧流道面积更小,对换热产生极大影响。与其他非弯曲棒束通道相比,棒束弯曲侧通道的冷却剂温度明显上升,与弯曲侧相反方向的冷却剂温度有所下降。弯曲棒导致冷却剂在与弯曲方向相邻棒之间流体温度急剧升高,在弯曲最高点上,被挤压子通道内冷却剂温度比对侧子通道内的冷却剂高约5%。

a——中心棒弯曲;b——边棒弯曲;c——角棒弯曲

在边棒和角棒弯曲情况下,由于棒束向组件盒壁方向进行了弯曲,所以造成弯曲棒束与组件盒壁之间的距离减少,因此内部子通道间流域面积增大,迫使外子通道内温度较低的冷却剂流入内子通道,对内部热流体进行冷却。这导致了在上游子通道中出现一个低温区域,但这个低温区域并没有进一步扩展到影响最内部子通道区域。由于流通区域减小,与弯曲棒束相邻组件盒附近的流体温度有所上升。但与中心棒弯曲相比,边角棒束由于弯曲造成的流域面积减少程度较低,且组件盒壁侧绝热,因此弯曲棒束两侧温差没有中心棒弯曲下明显。

图5示出不同工况下轴向中点位置截面上的速度分布。在没有绕丝横截面上,有局部速度高点。虽然速度较高区域集中在边通道区域,但整体来说速度分布较为均匀。而在中心棒弯曲工况下,在背向弯曲方向,由于流道面积增加,速度有明显的增加。棒束弯曲使弯曲向的棒间流通面积减小约50%,同样导致其内冷却剂平均速度较对侧减小约20%。在边棒弯曲工况下,棒束弯曲将燃料棒和组件盒壁面之间冷却剂向内部流道挤压。在边通道区域较大的流速由于流道的阻塞流量减少,流速降低,在背向弯曲方向形成了新的高流速区域。

a——正常工况;b——中心棒弯曲;c——边棒弯曲;d——角棒弯曲

2.2 带绕丝棒束弯曲计算

为了研究更加真实情况下铅铋堆堆芯燃料棒弯曲对组件内热工水力特性的影响,开展了带绕丝组件燃料棒弯曲状态下热工水力特性研究。由于带绕丝组件中相邻燃料棒之间距离过小,弯曲棒绕丝会与相邻棒之间绕丝相撞,造成几何和网格的生成比较困难,进而对计算的收敛性以及精度带来很大挑战。本研究对带绕丝棒束进行相应简化,如图6所示。在几何建模中,对于中心棒弯曲工况,删减掉弯曲棒以及其周围棒束绕丝;对于角棒、边棒弯曲,删减掉弯曲棒绕丝。在网格生成过程中对组件内部各壁面,尤其是棒束及绕丝壁面进行了局部加密以满足增强壁面函数对于y+要求。在处理绕丝和棒束接触面时,为保证计算精度以及网格质量,采用了绕丝向棒束移动的形式,将原来线接触改为面接触。经网格无关性验证,最终对3种弯曲工况网格量选取为1 900万左右。

a——中心棒弯曲;b——边棒弯曲;c——角棒弯曲

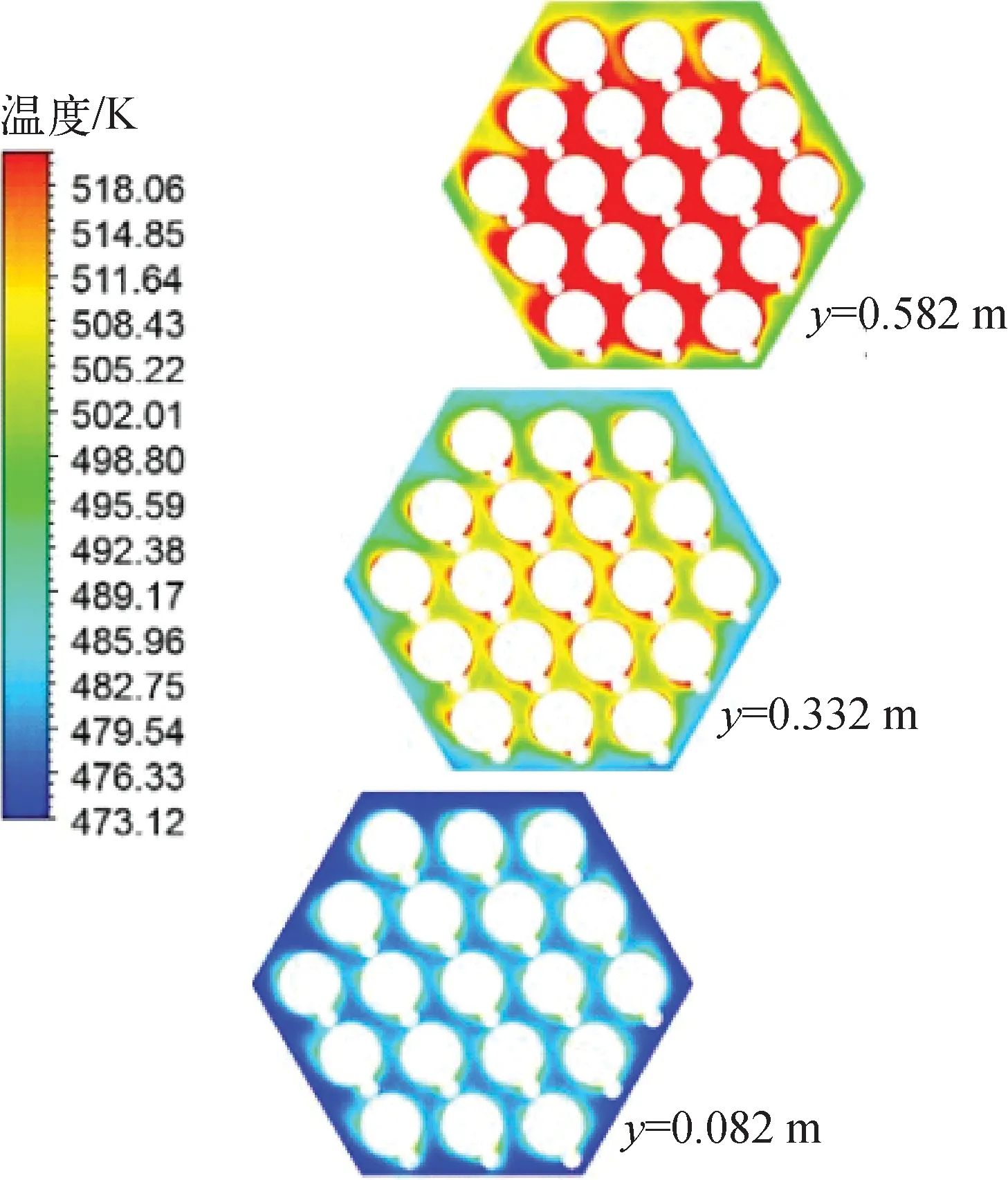

正常工况下轴向高度温度分布如图7所示。在铅铋堆燃料组件中,绕丝存在增加了截面上流体搅混作用,但另一方面,在绕丝和燃料棒的接触处极易产生高温热点。图8示出中心棒、边棒及角棒弯曲下不同轴向高度处的温度分布。结果表明,删除绕丝后弯曲对温度以及速度影响明显不如绕丝对温度场和流场影响。由于棒束之间间距过小,弯曲的形式会使得弯曲部分与相邻棒束的绕丝相碰撞,导致几何生成和网格质量无法保证,因此在建模时简化了弯曲棒束及其相邻棒束的绕丝几何,导致与正常工况相比,棒束弯曲下的通道温度没有显著上升。通道内主要的高温区域集中在绕丝与燃料棒接触的狭窄缝隙处,由棒弯曲因素导致的温度分布规律与光棒组件基本相似。

图7 正常工况下轴向高度温度分布

a——中心棒弯曲;b——边棒弯曲;c——角棒弯曲

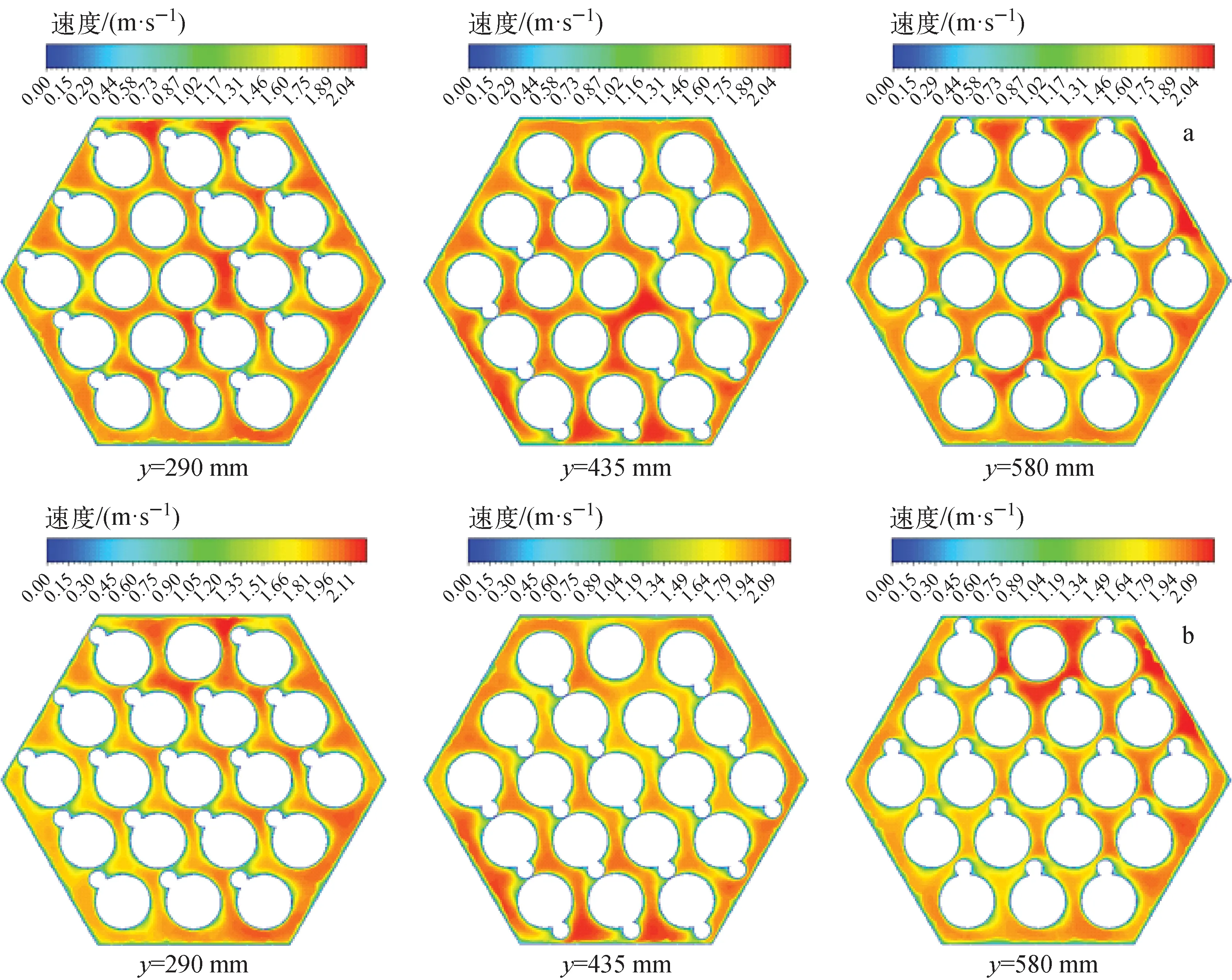

图9示出中心棒和边棒弯曲下不同轴向速度的分布。可以看出截面上速度高的位置与棒束内高温区域基本重合,这是由于绕丝造成的旋向作用导致。在绕丝影响下,速度高的区域沿轴向带来更多高温流体,造成温度分布不均匀。因此可以判断在绕丝的作用下,棒束弯曲对冷却剂流动换热特性影响只在弯曲局部存在,对于组件其他区域影响并不明显。

a——中心棒弯曲;b——边棒弯曲

2.3 温度定量分析

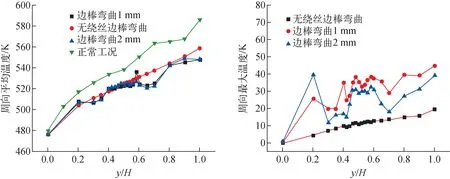

燃料棒束弯曲状态下,由于弯曲对工质流通面积改变,对棒束通道内流动换热会有较大影响。本文对3种弯曲工况下弯曲棒周向平均温度和周向上最大温差进行定量分析。

中心棒弯曲下周向平均温度沿轴向的变化如图10a所示。尽管棒束弯曲会使局部流道减小,但几何简化造成了弯曲棒周边流道面积增大,这使得弯曲工况下高温热点区域远小于正常工况。所以,弯曲棒平均温度要小于带绕丝正常工况下燃料棒的平均温度。燃料棒弯曲程度对棒平均温度影响不大,且温度沿轴向变化趋势基本与无绕丝下中心光棒温度变化重合。图10b示出中心棒弯曲下周向最大温差沿轴向的变化,由图10b可见:不带绕丝光棒弯曲周向出现了最大温差;在带绕丝弯曲工况下,1 mm弯曲和2 mm弯曲呈现了有相位差的变化形式。由于在光棒下周围无绕丝存在,没有横向搅混作用,因此弯曲造成温升较为明显。带绕丝弯曲则不同,虽然对几何进行了相应简化,但周围仍有绕丝存在,横流使得整个横向温度分布相对均匀。

图11、12示出边棒和角棒弯曲下弯曲棒周向平均温度及周向最大温差沿轴向的变化。在边棒和角棒弯曲工况下,弯曲棒温度的变化趋势大体相同。这是由于边、角棒束流通区域本来就比中心棒束流通区域面积大,绕丝简化使得弯曲随流动阻碍影响被削弱。由于边棒和角棒弯曲建模中对几何简化程度相对要小,因此可以观察到周向平均温度与光棒弯曲下有所差别。带绕丝组件中周向平均温度沿轴向呈螺旋式上升,这一现象在角棒弯曲中较为明显。这是由于绕丝对流体旋向作用导致,在图12中温差沿轴向的剧烈波动也说明截面上高温区域沿轴向的变化规律。

图11 边棒弯曲下周向平均温度和最大温差沿轴向的变化

3 结论与展望

本文针对铅铋19棒束组件标准题建立了详细几何模型和网格模型,开展了光棒和带绕丝燃料组件内弯曲状态下CFD数值模拟研究,获得了铅铋堆堆芯单盒组件内燃料棒弯曲对流动换热的影响规律。对于中心棒弯曲工况,由于棒束弯曲引起流道变窄,弯曲方向相邻棒之间冷却剂温度上升,而背离弯曲方向,由于流道增大,流体之间搅混更加均匀。带绕丝组件内的高温热点主要集中在绕丝与棒束接触的狭窄区域,由于绕丝旋向作用,导致了棒束表面温差沿周向的波动。边棒与角棒弯曲工况相似,由于棒向组件盒壁方向弯曲,导致边通道流域减小,冷却剂被迫向内部子通道流动,冷却相邻内部通道的热流体。在光棒弯曲工况下,中心棒周向最大温差为46 K,边棒周向最大温差为17 K,角棒周向最大温差为16 K左右。

相较于光棒弯曲工况,带绕丝棒弯曲下组件内部冷却剂的搅混效应明显,横流使得横向温度分布相对均匀,因此弯曲造成温升并不显著。由于本研究对几何进行了简化,使得绕丝影响特征减弱,造成弯曲随流动阻碍影响被削弱。因此,本文虽然在一定程度上揭示了铅铋堆燃料组件燃料棒弯曲条件对堆芯安全的影响规律,为铅铋堆热工安全设计提供了重要参考,但对于铅铋堆带绕丝棒束弯曲的高精度数值模拟还需进一步开展。