入射角度对铝合金激光焊接质量影响的研究

王健强, 李家曙, 赵而远, 贾 正

(合肥工业大学 机械工程学院,安徽 合肥 230009)

汽车车身约占汽车整车装备质量的35%,车身的轻量化制造将有助于提高新能源汽车电池的续航能力。铝合金材料的密度约为钢的30%,但强度接近优质钢,且具有良好的冲压性及耐腐蚀性,是制造轻量化车身的首选材料[1-2]。

激光焊接自20世纪80年代就开始应用在汽车领域,按照焊接原理可以分为激光热传导型焊接和激光深熔焊接两大类。铝合金激光深熔焊不需要填充材料,焊缝通过铝合金试件吸收高能量密度的激光束而熔化,并依靠两侧母材熔液间的扩散、凝固而形成,具有自动化程度高、焊接速度快等特点,且对零件形状的适应性较好;该方法焊接质量稳定、可靠且搭接量小,有利于车身轻量化和降低制造成本。奇瑞某款新能源铝合金车身的侧围及底盘就应用了激光深熔焊接工艺[3]。

目前关于铝合金激光焊接的研究有:文献[4]通过改变焦点位置研究热处理铝合金Al 6061-T6薄板的搭接焊接性,结果表明在激光功率为2 kW、焊接速度为2 m/min、焦点位置0.8 mm、氮气保护气流量为10 L/min时形成了声珠,最佳焊接条件下的焊缝强度为母材强度的52%;文献[5]对5182铝合金进行了YAG激光填丝焊接特性的研究,方差分析表明,激光功率对焊缝的拉伸强度和埃里克森比的影响较大,同时还发现拉伸强度与埃里克森比密切相关;文献[6]对1.5 mm厚5052铝合金的连续和脉冲激光焊接工艺进行了研究,通过对焊接试样焊缝成形、力学性能、微观组织和显微硬度的分析,得到最佳的铝合金连续和脉冲激光焊接工艺参数;文献[7]采用试验与模拟相结合方法,探究了激光深熔焊接铝合金过程中气孔的特征、焊接工艺对气孔形成的影响规律,并提出合理控制小孔型气孔的方法;文献[8]建立了1 mm厚6061铝合金激光焊接的三维数值模拟模型,完成了激光深熔焊铝合金的温度场数值模拟,获得激光焊接铝合金薄板的工艺参数对焊缝成形的影响规律;文献[9]对6061-T6铝合金中厚板激光熔透焊接工艺进行了研究,结果表明,在保证熔透焊缝的前提下,不同的工艺参数能获得3种不同的焊接接头形状,分别为钉形焊缝、酒杯形焊缝和楔形焊缝,其中钉形焊缝的力学性能最佳;文献[10]对1.5 mm厚3003铝合金开展了焊接工艺试验,结果表明在表面聚焦下,当焊接速度为40 mm/s、激光功率为1 350 W、脉冲频率为100 Hz、摆动直径为0.3 mm时能获得成形良好的焊接接头。而关于激光入射角度对铝合金薄板激光焊接角焊缝成形及焊接质量的研究较少,不同的激光入射角度将影响激光在焊缝表面的能量密度分布以及改变熔化材料的流动方向,因此激光入射角度将对铝合金薄板的角焊缝成形及质量也有着一定的影响。

角焊比叠焊搭接面积更小,因此能进一步节省材料,降低车身的质量。本文以1.5 mm S600铝合金和1.5 mm S600铝合金角接为研究对象,探讨在不同激光入射角度的条件下焊缝熔深、熔宽和焊缝抗拉强度的变化规律,所得结论将对铝合金角焊工艺具有一定的指导意义。

1 试验材料、设备、方法

1.1 试验材料

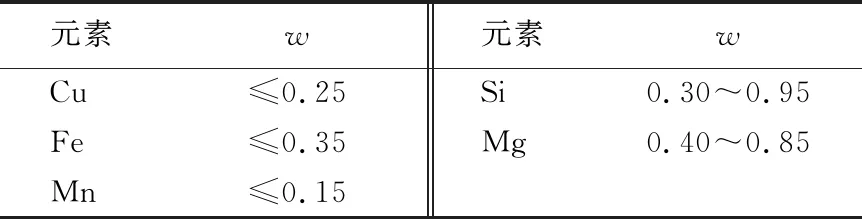

试验中以1.5 mm厚S600铝合金板作为试验对象,板材尺寸为100.0 mm×40.0 mm×1.5 mm。S600铝合金样件中其他金属元素及其质量分数见表1所列。试验中对材料进行化学除油、并置于干燥箱中干燥。

表1 S600铝合金中其他金属元素及其质量分数 %

1.2 试验设备

试验中采用卡门哈斯生产的摆动激光焊接头,焊接时可控制激光沿焊缝圆弧摆动;采用武汉锐科公司生产的型号为C6000X光纤激光器,其最大输出功率为6 kW,连续输出,激光波长为(1 080±5) nm,采用芯径为0.1 mm光纤进行传输;焊接机器人为KUKAR60Hal六轴机器人,其额定负载60 kg,最大作用范围为2 033 mm。

焊接板件搭接形式是上层板S600/1.5 mm+下层板S600/1.5 mm,如图1所示,焊接时板件夹持如图2所示。

图1 板件搭接方式

图2 板件夹持装置

1.3 试验方法

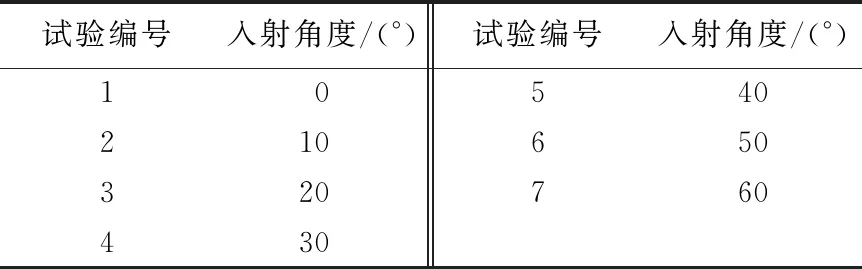

为探究不同入射角度对焊缝成形及焊接质量的影响程度,本文设计了一个以入射角度为单一变量的控制变量试验,见表2所列。

表2 控制变量试验设计

试验前期对激光焊接的其余参数进行优化,确定其余焊接参数为:焊接功率P=4 000 W,焊接速度v=80 mm/s,离焦量f=0 mm。

本试验中,激光头保持垂直工作台,通过调整夹持板件夹具的倾斜角度来控制激光相对角焊缝的入射角度。在夹具的一端垫一定数量的物块,通过调整物块的数量,调节夹具的倾斜角度,以此实现激光对角焊缝入射角度的调整。

2 试验结果与分析

2.1 试验数据处理

根据表2的设计进行试验,每个试验编号进行3次试验,总共21次试验,以避免出现偶然性因素。

对试验样件进行切割、预磨、NaOH溶液浸泡5 min、风干等处理,利用VMM2.2C视觉测量系统对处理后的试验样件进行金相观察,获得每个试验编号下3次试验中的熔深、熔宽,并将每个试验编号下的熔深、熔宽的平均值作为最终的统计值,得到每个试验编号下的熔深、熔宽、宽深比,具体见表3所列。

表3 7组入射角度下的熔深、熔宽及深宽比

对表3中的试验数据进行处理,利用Origin绘图软件绘制散点图,结果如图3所示。

入射角度/(°)

2.2 试验结果分析

激光深熔焊会产生“小孔”效应,激光入射角度的改变会造成“小孔”作用的熔池位置发生改变。

从图3可以看出,熔深与入射角度呈负相关,熔深随着入射角度的增大而减小。这是由于随着入射角度的增大,“小孔”作用的熔池越来越偏离垂直熔深方向,导致熔深的减小;另一方面,熔深随着入射角度的增大而减小可能与焊接时激光能量的利用有关。激光加工铝合金时,会在小孔的上方产生金属蒸气羽烟,金属蒸气羽烟能吸收一部分入射激光的能量,而且随着入射角度的增大,“小孔”上方的蒸气羽烟越来越多,吸收入射激光的能量增多,因而造成能量的利用率降低,焊缝熔深减小。

随着入射角度的增大,下层板中的熔宽与入射角度的关系并不是单一的正相关或负相关。开始时随着入射角度的增大,焊缝的熔宽有增加的趋势;当入射角度大于10°时,随着入射角度的增大,熔宽并没有增加,反而减小。

下层板中的熔宽可以分为2个部分:① 光束直接作用产生的熔宽;② 光束与蒸气复合作用产生的熔宽。

前者受激光入射角度改变的影响很小,后者与激光入射角度密切相关。入射角度在一个小角度范围内增加时,加工产生的金属蒸气大部分停留在熔池内部,金属蒸气对熔池内壁产生一个挤压力,造成熔池的膨胀,因此相较于垂直入射,入射角度小角度范围内增加,下层板中的熔宽会增加;而当入射角度超过10°,随着入射角度的增加,激光能量利用降低,熔池位置发生改变,使得熔池到达下层板中的有效面积减小,从而造成下层板中的熔宽减小。

3 拉力测试

对表2中的7组试验进行拉力测试,作为焊接质量的判断依据,焊缝长度为25 mm。拉力测试采用的是WDW-50微机控制电子式万能试验机,工件装夹方式如图4所示。

图4 工件装夹方式

统计不同入射角度下的焊缝断裂最大拉力,结果见表4所列。

表4 拉力测试结果

对表4中的试验数据进行处理,利用Origin绘图软件绘制散点图,结果如图5所示。

入射角度/(°)

激光深熔焊中主要的缺陷是气孔,小孔因熔池不稳定而塌陷是造成气孔的主要原因。增大激光入射角度,从流体力学来说,受自身重力及外界大气压力,熔池中的液态金属更容易填充小孔,从而减少小孔的塌陷。

从图5可以看出,在一定角度范围内,随着入射角度的增大,角焊缝的抗拉强度会增加,且当入射角度为30°时,角焊缝的抗拉强度比垂直入射(即入射角度为0°)时增加约35%。这是由于入射角度的增大使得焊缝气孔缺陷得到了改善。当入射角度超过某一临界值时,随着入射角度的增大,虽然焊缝气孔缺陷得到了改善,但由于焊缝熔深的减小,角焊缝的抗拉强度会减小;当入射角度为60°,角焊缝的抗拉强度为垂直入射的73%,比垂直入射时的抗拉强度减少约27%。

由图5可知,激光焊接铝合金角焊缝时,选择一个合适的入射角度将能提高焊缝的抗拉强度。

4 结 论

本文主要研究不同激光入射角度对铝合金1.5 mm S600角接焊缝熔深、熔宽和焊缝抗拉强度的影响,根据试验得出以下结论:

1) 对于1.5 mm S600角接,角焊缝的熔深随着入射角度的增大而减小,熔宽随着入射角度的增大,先增大后减小。

2) 对于1.5 mm S600角接,角焊缝的抗拉强度随着入射角度的增大,呈先增大后减小的趋势。入射角度不宜过大,过大的入射角度会使获得角焊缝的抗拉强度比垂直入射(入射角度为0°)时还小。当激光入射角度为30°时,焊缝质量最佳,角焊缝的抗拉强度相较于垂直入射时增加35%左右。