基于多因素作用的修形摆线针轮传动机构接触分析

张伟昌,韩炬,赵琪,张建喜

(华北理工大学机械工程学院,河北唐山 063210)

0 引言

RV减速器是包含行星齿轮传动和摆线针轮传动的两级传动减速器,其中摆线针轮传动是RV减速器中最为重要的传动方式,它是以摆线为外齿廓和以圆柱针轮为内啮合的少齿差行星传动,也对RV减速器的传动精度和寿命有着重大影响[1]。

有不少学者研究了关于摆线针轮啮合的受力和接触状况。张爱荣[2]通过对标准齿形无隙啮合和修形齿形有隙啮合下的作用力计算,得出最大啮合作用力与同时啮合齿数;张月娜[3]通过建立的摆线针轮副误差模型,将针齿半径、针齿分度圆直径、修形等因素的误差考虑进去,并进行了有限元分析,实验结果表明,针齿半径误差对齿面接触应力影响最大;邢利娜[4]对RV减速器进行参数化建模,并将模型导入ADAMS进行标准齿廓和修形齿廓下的运动学分析,结果显示摆线针轮减速器在启动瞬间啮合力较大,随后便稳定,且在径向间隙变大时,啮合齿数与最大啮合力成反比,以及啮合数减少,最大啮合力增大;毕爱宾[5]对理论情况下的摆线齿廓进行了受力分析,通过ANSYS软件对摆线针轮进行有限元分析并验证了优先模型的合理性,在分析中得出了接触应力最大值时刻和接触应力集中现象的结论;梁帅锋等[6]通过将轮齿接触分析技术融入到RV减速器摆线针轮轮齿接触分析中,以此来计算摆线针轮副在空载情况下的传动误差曲线、实际啮合区间和各啮合状态下的回程误差;张跃明[7-8]通过ANSYS Workbench建立的三维模型对摆线针轮啮合接触进行了有限元分析,并得到了有关啮合接触后的作用力、最大应力和接触区域的变化规律;李群超[9]通过在MATLAB得到的坐标在SolidWorks中建立了修形前后摆线针轮的三维模型,继而在ADAMS中对这两个模型进行仿真,结果显示修形后的初始间隙会变化,从而导致齿数与最大接触有所改变。张跃明[10]通过建立摆线针轮的传动承载模型样机,研究了偏心距对摆线针轮承载的影响;Li[11]将转臂圆柱滚子轴承因素考虑到了摆线针轮传动系统中并建立了多齿啮合接触动力学模型,通过分析摆线针轮传动精度和传动性能,研究多齿啮合接触特征和轴承接触载荷变化,为摆线针轮传动要求和转臂轴承使用寿命提供理论依据。

虽然已有很多人对摆线针轮的修形和误差传动进行了研究,但很少有人能够将所有影响摆线针轮传动的因素结合起来进行研究[12]。因此,本文通过对同一间隙下的不同等距修形、移距修形、针齿半径误差、针齿径向误差和针齿角度误差进行了正交试验分析,运用仿真分析对摆线针轮啮合的接触特征和规律进行研究。

1 RV减速器的结构与原理

1.1 RV减速器的结构

RV减速器是一个第一级减速机构为渐开线直齿轮行星轮系、第二级减速机构为摆线针轮传动的两级减速器。第二级摆线针轮传动为摆线外齿廓与圆柱针轮内齿廓组成。

在RV减速器工作过程中,通常由伺服电动机通过输入轴带动行星轮进行传动,再通过曲柄轴将动力带入下一级,曲柄轴上端与行星轮固连,下端通过滚动轴承与摆线轮相连,动力通过滚动轴承使摆线轮做偏心运动与针齿进行啮合,因此摆线轮在绕机构中心公转的同时也在绕摆线轮中心自转,从而实现二级减速的目的。

摆线针轮啮合传动原理如图1所示。在摆线针轮传动机构中,针轮的位置是固定不变的,xpOpyp为针轮坐标系,也叫固定坐标系,Op为坐标系原点;xcOcyc为摆线轮坐标系,xc轴方向为转臂方向,Oc为坐标系原点。图1中摆线轮绕针齿中心Op进行公转,转动角度为α,同时摆线轮也会进行自转,其方向与公转方向相反。

图1 摆线针轮啮合原理

摆线针轮在传动过程中,摆线轮会与多个齿进行啮合,而在这些啮合点处都会有指向节点P的啮合力F。在针齿固定坐标系中,啮合滚针与转臂方向夹角为β,啮合力与转臂方向夹角为γ。

1.2 摆线齿廓曲线方程

摆线针轮通用的齿形方程式[13]如下:

表1 RV减速器基本参数

式中:e为偏心距;rp为针齿分度圆半径;zp为针齿齿数;rrp为针齿半径;Δrp为摆线轮移距修形量;Δrrp为摆线轮等距修形量;iH为摆线轮齿数与针轮齿数的相对传动比,iH=zp/zc;φ为转臂相对于某一针齿中心矢径的转角,也叫做啮合转角;k1为短幅系数,k1= ezp/(rp-Δrp);s=1+k21-2k1cos φ。

1.3 摆线针轮机构接触应力计算

一般标准摆线轮在与针齿啮合时,有一半的针齿会参与到啮合的过程中。但是为了方便安装和拆卸,通常会对摆线轮进行修形处理,这样摆线轮与针齿啮合时的啮合齿数也会小于针齿齿数一半。此时摆线轮与针齿之间就会存在不同的间隙,这个间隙就叫初始间隙。摆线针轮待啮合点处法线方向的初始间隙公式[13]为

其中,φ为转臂相对于某一针齿中心矢径的转角,也叫做啮合转角。

当摆线轮传递载荷时,由于受到转矩作用,摆线轮与针齿产生接触变形,摆线轮也会转过一个角度ϕ,摆线轮齿与针齿啮合所产生的接触变形量为

式中:ϕ为由于接触变形导致摆线轮的转动角度;li为第i个针齿啮合点或待啮合点公法线方向与摆线轮中心的距离。

假设摆线针轮机构传动过程中第i对摆线针齿啮合所产生的实际变形量为Δi,Δi=δi-Δdi,可以根据实际变形量的值对机构中摆线轮与针齿是否实际啮合进行判断。当Δi>0时,参与啮合,进行传动;当Δi=0时,处于临界状态,即将参与啮合或即将退出啮合;当Δi<0时,不参与啮合。由此可以确定负载情况下的同时啮合齿数区间和个数。

由于存在制造误差,传到两个摆线轮的转矩是不相等的,即其中一个的Tc值略超过0.5T,因此在力分析与强度计算时,取Tc=0.55T,则摆线轮与针轮的啮合作用力为

式中,T为输出轴传递的总转矩,T=167 N·m。

因此对于标准摆线轮,针齿作用于摆线轮的最大啮合作用力Fmax=262 N。根据Hertz理论,齿面接触应力计算式为

2 RV减速器三维模型的建立

基于RV-20E参数建立虚拟样机,首先建立零部件,然后对零部件按固定位置进行装配,如图2所示。

图2 RV减速器虚拟样机模型

3 正交试验设计

3.1 因素水平的确定

由于RV减速器的第二级传动对传动误差和精度的影响较大,所以主要针对摆线针轮传动进行研究。本试验中,主要针对等间隙摆线针轮传动中单个针齿存在误差进行接触研究。其因素分为等距修形、移距修形、针齿半径误差、针齿径向误差和针齿角度误差。由于在初始位置啮合间隙存在一致性,因此本仿真试验主要针对Δ=0.05 mm进行研究。通过改变等距修形或移距修形,得到移距修形或等距修形。因此正交试验为四因素三水平,而为了试验的可靠性,可以做两个正交试验。根据文献确定正交试验表,选取L9(34)正交表。

不同等距修形下,各因素的水平如表2所示。

表2 试验1因素水平

不同移距修形下,各因素的水平如表3所示。

表3 试验2因素水平

3.2 试验过程

根据正交试验表建立RV减速器虚拟样机,通过改变摆线轮和针齿相关参数,而多个误差因素则作用在第21号针齿上,可以得到18个虚拟样机模型。因此通过得到的虚拟样机模型对摆线针轮接触进行仿真分析。

输入轴加载恒定转速,转速为2823 r/min;输入轴旋转角度为1107°;单齿通过步数为8步。其他仿真参数为默认,设置完成后便可进行摆线针轮接触仿真分析。

4 结果分析

仿真结果分为静态分析结果和动态分析结果,其中静态分析为初始状态下摆线轮与针齿啮合时接触齿对的接触载荷;动态分析是指在摆线轮传动过程中对摆线轮与针齿接触特征的分析,包括接触齿对、角传动误差、针齿接触载荷等。

4.1 静态分析结果

图3为静态分析下针齿受力齿号和接触载荷,从图中可以得出摆线与针齿的啮合齿数和接触载荷随摆线轮的修形发生变化,移距修形减小,针齿的最大接触载荷越来越小,但针齿接触个数会有所增加。

图3 接触载荷在各个接触针齿上的变化图像

4.2 滞后曲线

当摆线轮受到不同的转矩时,摆线轮会存在偏转角度,影响摆线轮与针齿的啮合受力载荷。而这个偏转角度可以用滞后曲线来表达。图4所示为摆线轮转动角度随转矩变化的点线图,从图中可以看出,当初始间隙固定不变时,随着移距修形的减小或是等距修形的增加,转动角度会增大。在同一移距修形下,随着转矩的增加,转动的角度会增大,且在转矩小于100 N·m时,增加幅度较大。

图4 转矩对转动角度曲线图

4.3 接触齿数

图5 所示为摆线轮-针齿接触齿数随摆线轮齿廓修形的变化关系图,从图中可以看出,接触齿数集中在3~5 个齿,在初始间隙不变时,随着移距修形减小,接触齿数增加。

图5 接触齿数曲线图

4.4 角传动误差

角传动误差是指摆线轮相对于针轮的超前或滞后变化。图6所示为在不同移距修形量下角传动误差的变化情况,可以看出,当初始间隙不变时,随着摆线轮齿廓修形,角传动误差不会随摆线轮齿廓修形、针齿半径误差和位置误差发生变化。

图6 角传动误差曲线对比图

4.5 针齿最大接触载荷

4.5.1 试验1最大载荷分析

试验1参数正交表及试验结果如表4所示。

表4 试验1结果

通过试验结果中的极差分析,可以看出对最大接触荷载影响最大的是针齿半径误差,其次为针齿径向误差,然后是针齿角度误差,而摆线轮等距修形的影响最小。

图7所示为各个针齿上的最大接触载荷变化规律曲线,可以看出在存在误差的21号针齿周围最大接触载荷变化最为明显。

图7 各针齿最大接触载荷

图8所示为针齿半径误差对最大接触载荷的影响,随着针齿半径误差的减小,在最大接触载荷会有所减小,且会影响到周围针齿的接触载荷。

图8 针齿半径误差对最大接触载荷曲线图

图9所示为等距修形对接触载荷的影响,可以看出,随着等距修形增大,最大接触载荷整体会逐渐减小;当在同一等距修形下,在向存在误差的针齿靠近时,接触载荷会有小幅度增加。

图9 等距修形对最大接触载荷的曲线图

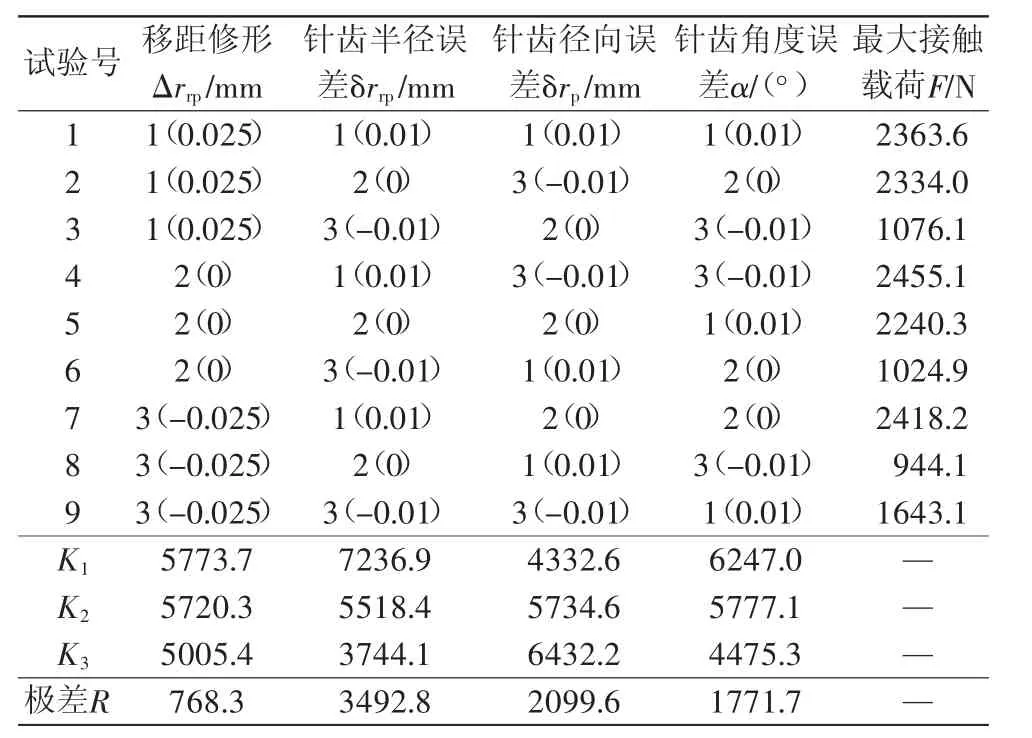

4.5.2 试验2最大载荷分析

试验2参数正交表与试验结果如表5所示。

表5 试验2接触载荷结果

通过正交试验表可以看出,对最大接触荷载影响最大的是针齿半径误差,其次为针齿径向误差,然后是针齿角度误差,而摆线轮移距修形的影响最小。

图10所示为各个针齿上的最大接触载荷变化规律曲线,可以看出,在存在误差的21号针齿周围最大接触载荷变化最为明显。

图10 各针齿最大接触载荷

图11所示为针齿半径误差对最大接触载荷的影响,随着针齿半径误差的减小,在最大接触载荷会有所减小,且会影响到周围针齿的接触载荷。

图11 针齿半径误差对最大接触载荷的曲线图

图12所示为移距修形对接触载荷的影响,可以看出,随着移距修形由正变负,最大接触载荷整体会逐渐减小;当在同一移距修形下,在向存在误差的针齿靠近时,接触载荷会有小幅度增加。

图12 移距修形对接触载荷的曲线图

5 结论

本文建立了RV减速器的虚拟样机模型,并通过正交试验的方法研究了摆线轮等距修形、移距修形、针齿半径误差、针齿径向误差和针齿角度误差对摆线针轮传动的影响。研究表明:1)静态分析下,摆线轮修形对针齿啮合齿数和接触载荷存在影响,且移距修形减小,接触齿数增加;当移距修形减小时,最大接触载荷逐渐减小。2)对摆线轮施加的转矩越大,摆线轮转动角度越大,且移距修形越大,偏转角度越大。3)当初始间隙不变时,随着移距修形量减小,摆线轮-针齿接触齿数增加。4)在研究角传动误差时,当初始间隙不变,移距修形、针齿半径误差和针齿位置误差为非关键影响因素。5)初始间隙不变时,对最大接触荷载影响程度依次为:针齿半径误差>针齿径向误差>针齿角度误差;当初始间隙不变,等距修形增大时,最大接触载荷会整体减小。