频谱分析法在电动车差速器异响诊断中的应用

高鑫,吕红明

(224051 江苏省 盐城市 盐城工学院 汽车工程学院)

0 引言

随着电动汽车的迅速发展,汽车发动机已经逐渐被电机取代,失去了发动机的屏蔽效应,电动车在行驶中不能像传统燃油车一样利用发动机本身的噪声抵消或掩盖其他零部件产生的噪声[1-2],乘客主观上更易察觉到电动车的异响。据有关数据统计,电驱动后桥异响问题客户抱怨率居高不下,严重影响乘客的乘坐舒适性[3-5]。

频谱分析法是将时域信号做快速傅里叶变换,数据成为以频域特征显示的频谱图,图中包含与零部件相关的频率特性,可以为齿轮箱异响诊断提供依据。本文针对某款电动车后桥中差速器存在的异响问题,通过搭建简易的试验台架,对差速器高低挡位稳定运行工况下的转速信号、振动加速度信号、声压信号进行采集。对采集的噪声与振动加速度信号进行滤波处理,提取噪声与振动加速度信号的频谱特征,并通过对比主要频率成分,确定电动车差速器异响来源,为后期电动车差速器异响问题的解决提供优化方向。

1 差速器结构

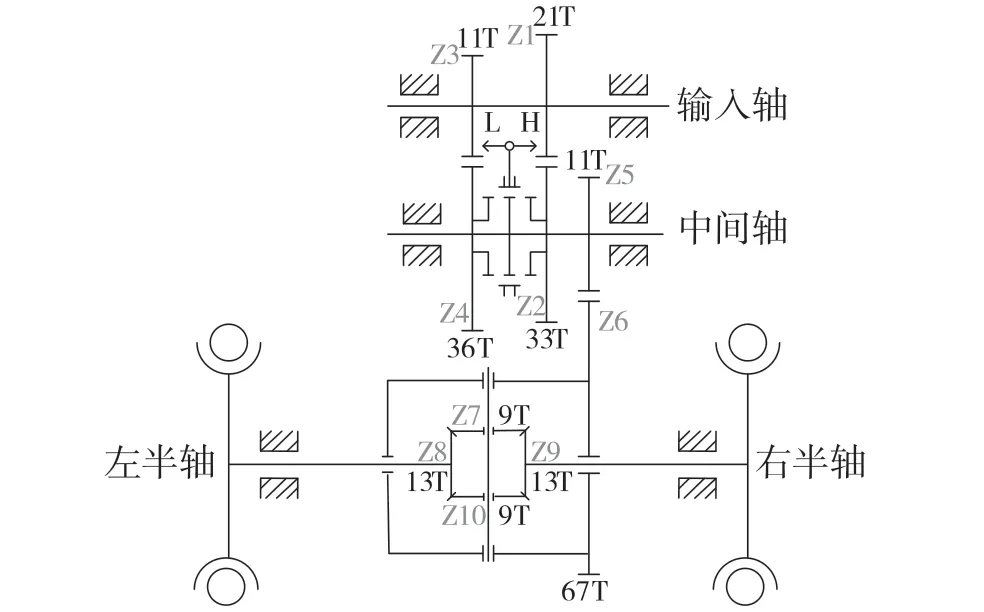

差速器作为电动车传动系统中的关键核心部件,在汽车行驶过程中,通过行星齿轮带动两边半轴以不同的转速旋转,从而保证汽车在转弯时的正常行驶[6]。本文研究的某款减/差速器的齿轮传动系结构,如图1 所示。

图1 减/差速器齿轮传动系结构简图Fig.1 Structure diagram of differential/reducer

T 对应齿轮的齿数信息,Z 对应齿轮序号。该款差速器共有2 个挡位的动力传递路径,一是低速挡齿轮啮合传递路径:Z3-Z4-Z5-Z6,二是高速挡齿轮啮合传递路径:Z1-Z2-Z5-Z6。高挡位运行时,齿轮4 空转,齿轮2 通过同步齿圈与中间轴相连,传递动力。同理,低挡位运行时,齿轮2 空转,齿轮4 通过同步齿圈与中间轴相连,传递动力。

在齿轮啮合过程中,啮合位置、啮合刚度和所受载荷等参数均具有周期性变化的特征,反映此周期性特征信息的是啮合频率(fGMF)及其高次谐波[7]。根据式(1),可方便地计算各齿轮啮合频率。

式中:fi、fo——主动轮、从动轮的转频;zi、zo——主动轮、从动轮的齿数。

2 试验设备

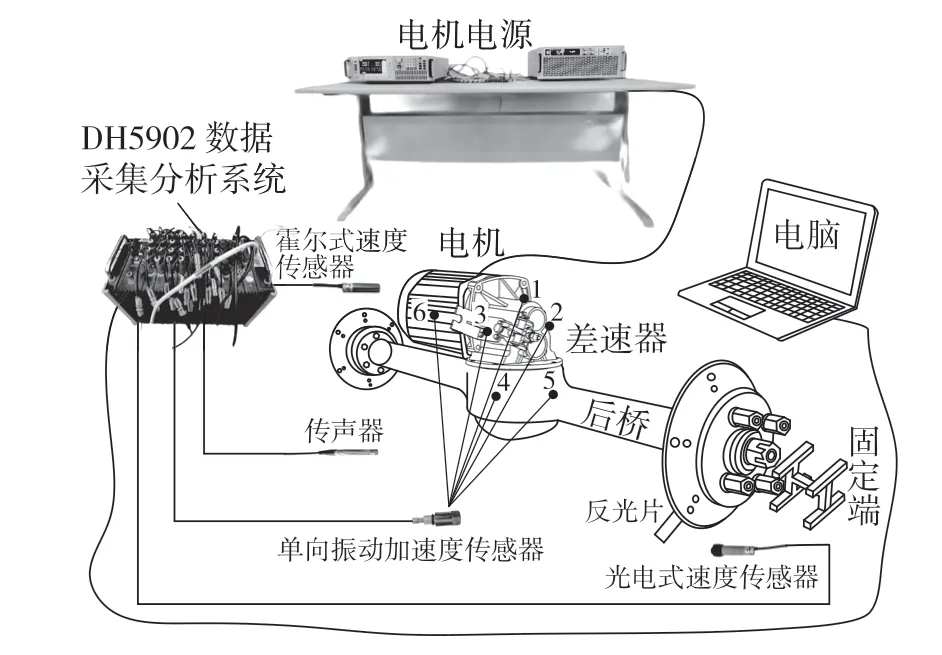

本试验采用江苏东华测试公司的DH5902 数据采集分析系统对电动车后桥差速器的远场声压信号、转速信号与振动加速度信号进行采集。另外,为模拟差速器的差速工况,将后桥一端固定,实现差速功能,具体安装布置情况如图2 所示。

图2 后桥总成及传感器布置Fig.2 Composition of rear axle and sensor arrangement

将传声器安装在距离被测差速器表面距离1 m处,模拟远场处噪声条件。为获取不同挡位下的转速信息,使用2 个速度传感器测量差速器输入端与输出端转速的变化情况。一个霍尔式速度传感器安装在电机风扇输入端,另一个光电式速度传感器安装在制动盘输出端。

此外,为与声压信号进行对比验证,根据电动车后桥差速器在试验台架的安装情况,一共安装了6 个单向振动加速度传感器,分别在差速器的外壳安装3 个单向振动加速度传感器,在电机外壳安装1 个单向振动加速度传感器,在后桥牙包安装2 个单向振动加速度传感器,测量各工作点的振动情况。(1)在差速器外壳顶端且靠近轴承中心线上粘贴1号单向振动加速度传感器;(2)在差速器外壳左右两侧中间位置粘贴2 号、3 号单向振动加速度传感器;(3)在后桥牙包的前后两侧等高处粘贴4 号、5 号单向振动加速度传感器;(4)在电机外壳上采用磁力座吸附方式安装6 号单向振动加速度传感器。

3 试验数据分析

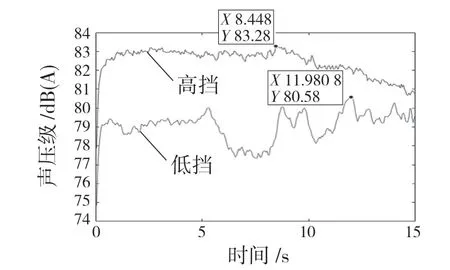

3.1 噪声分析

通过电动车后桥高低挡位匀速工况的试验,获取相应的远场噪声曲线图,如图3 所示。图3 为匀速工况下,高挡位与低挡位的远场噪声曲线图。横坐标表示时间,提取15 s 时间长度的噪声信号。纵坐标表示A 计权声压级,描述线性幅值的变化情况。在高挡位匀速运行工况下,远场噪声强度峰值为83.28 dB(A);在低挡位匀速运行工况下,远场噪声强度峰值为80.58 dB(A)。测量的远场噪声强度均超过80 dB(A)。噪声强度在80 dB(A)以上,会对人体的听觉器官产生损害。长期在此噪音强度环境下,会危害人们的健康。

图3 高挡位与低挡位匀速工况噪声曲线图Fig.3 Noise curves of high-gear and low-gear under uniform working conditions

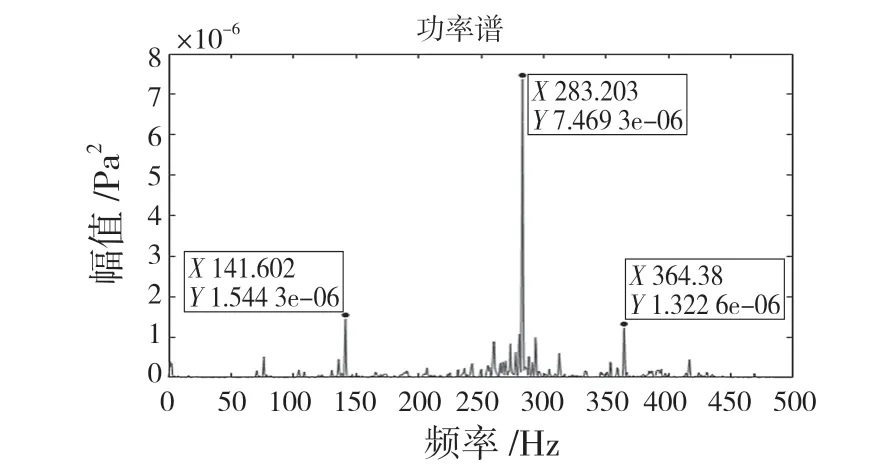

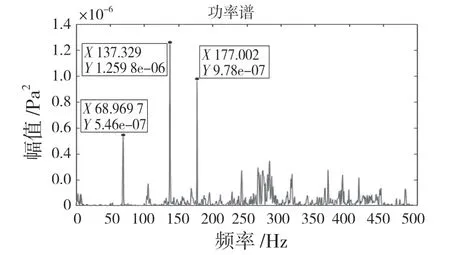

为获取相应的噪声频谱特性,对噪声信号进行傅里叶变换,得到的远场噪声功率谱图如图4、图5 所示。由图4 可知,高挡位的远场噪声信号频率主要集中在141.60、283.20、364.38 Hz。根据式(1)计算各对齿轮啮合频率,图4 主要频率成分对应行星齿轮与半轴齿轮啮合频率141.02 Hz 及其谐频成分282.05 Hz,差速器齿轮5 与齿轮6 的啮合频率363.41 Hz。由图5 可知,低挡位的远场噪声信号频率主要集中在68.96、137.32、177.00 Hz。根据式(1)计算各对齿轮啮合频率,图5 主要频率成分对应行星齿轮与半轴齿轮啮合频率68.69 Hz 及其谐频成分137.38 Hz,差速器齿轮5 与齿轮6 的啮合频率177.01 Hz。

图4 高挡位匀速工况噪声功率谱图(输入轴转速3 115 r/min)Fig.4 Noise power spectrum at constant speed in high range (input shaft speed 3 115 r/min)

图5 低挡位匀速工况噪声功率谱图(输入轴转速3 160 r/min)Fig.5 Noise power spectrum at constant speed in low range (input shaft speed 3 160 r/min)

3.2 振动分析

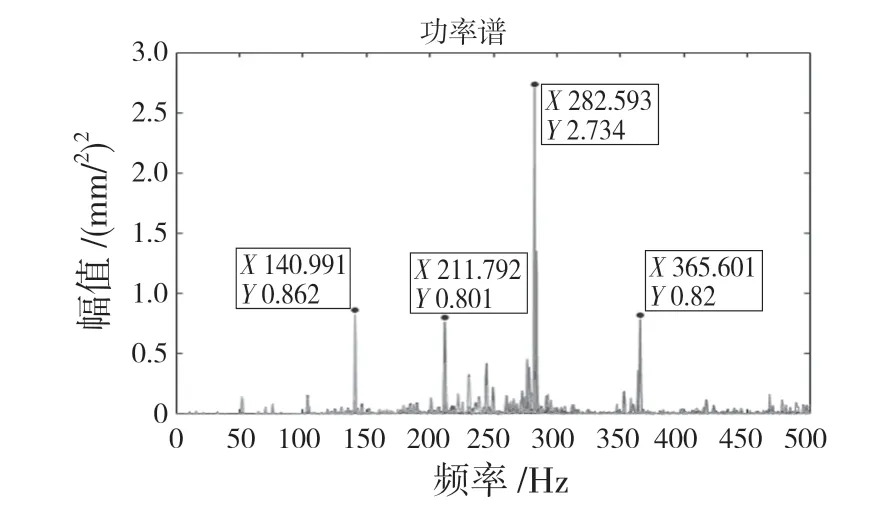

在高低挡稳定转速的运行工况下,测得各振动加速度信号,将6 个传感器所测信号进行FFT 计算,数字滤波后获得振动加速度的功率谱特性,如图6和图7 所示。由图6 可见,电动车差速器振动加速度信号在高挡位时,频率成分主要集中在365.60、140.99 Hz 及其倍频282.59 Hz、倍分频211.79 Hz 处。

图6 高挡位振动频率特性(输入轴转速3 115 r/min)Fig.6 High range vibration frequency characteristics (input shaft speed 3 115 r/min)

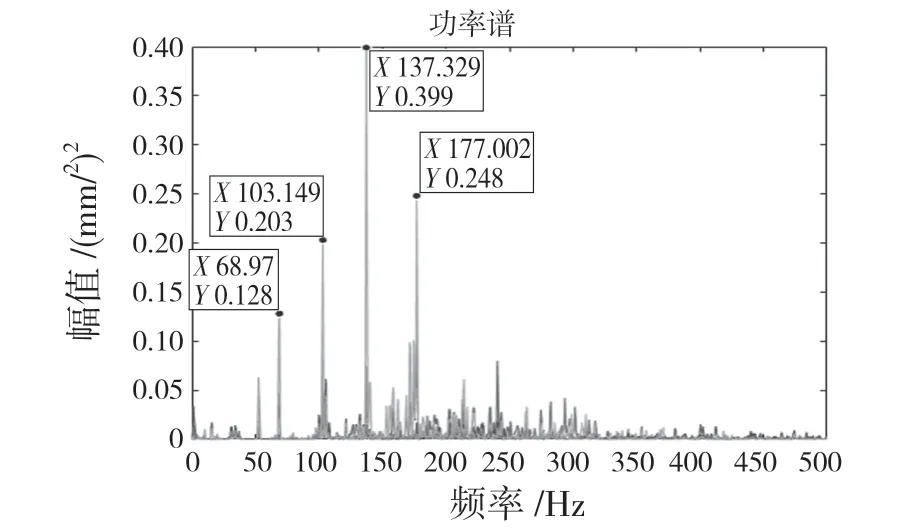

图7 低挡位振动频率特性(输入轴转速3 160 r/min)Fig.7 Low range vibration frequency characteristics (input shaft speed 3 160 r/min)

由图7 可见,在低挡位时,振动频率成分主要集中在177.00、68.97 Hz 及其倍频137.32 Hz 和倍分频103.14 Hz 处。根据式(1)计算各对齿轮啮合频率,图6 与图7 振动信号主要频率成分依然对应差速器的不同转速下,齿轮5 与齿轮6 的啮合频率、行星齿轮与半轴齿轮啮合频率及其谐频成分。齿轮的倍分频成分往往是受齿轮制造、安装误差等非线性因素影响所产生,并且,各传感器信号的频率幅值也在高挡位转速最高时达到最大。

此外,声压信号也表明,振动噪声与个别轮齿啮合情况密切相关,噪声主要频率成分与上述异响差速器的啮合频率成分基本相同,说明主要振动频率是由相应齿轮啮合所产生的。

4 结语

后桥差速器异响噪声与振动的频率成分主要集中在齿轮啮合频率及其倍频(倍分频)处,具有频率低、幅值大的特点。齿轮的啮合频率比较低,但产生的啮合频率及其谐频成分位于人耳的可听频率范围内,会产生令人不舒适的振动异响。后期应对差速器齿轮参数进行优化处理,以此降低差速器异响问题。