高炉煤气燃烧后SO2排放浓度降低途径的探讨

辛景昌 崔晓健

(新兴铸管股份有限公司)

高炉煤气作为钢铁企业产量最大的可燃气体,主要在高炉热风炉、轧钢加热炉和煤气发电等用户单元作为燃料使用。高炉煤气含有少量的硫化物,在热风炉等冶金窑燃烧后,烟气中会含有一定量的SO2。

2019年4月22日,生态环境部印发了《关于推进实施钢铁行业超低排放的意见》(以下简称《意见》),明确提出要“加强源头控制,高炉煤气、焦炉煤气实施精脱硫”,炼铁热风炉的SO2排放限值为50 mg/m3。国内钢厂热风炉SO2浓度一般在60~150 mg/m3,难以满足超低排放要求,而高炉煤气脱硫技术目前在国内成功案例较少,国外也未见相关报道及工程应用。因此,如何从工艺上实现高炉煤气燃烧废气中的SO2达标排放或者减量排放,成为钢铁行业工作者重要的努力方向。以1 280 m3高炉(1号高炉)为测试装备,通过现场统计、分析连续入炉原料、燃料中带入高炉的S总量,计算吨铁S负荷,进而分析高炉煤气中S的变化规律。

1 高炉煤气中硫的来源及SO2生成机理

1.1 硫的来源

高炉煤气中的硫主要是由铁矿石、燃料等炉料带入,铁矿石中的硫主要以硫化物(如FeS、FeS2等)和硫酸盐(CaSO4等)形态存在[1];焦炭和煤粉中的硫主要以有机硫和灰分中的硫化物和硫酸盐形式存在。

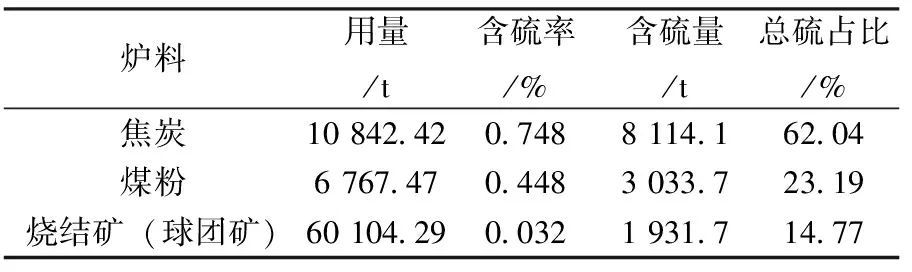

通过连续统计1 280 m3高炉10 d的吨铁原料配比和对应的入炉烧结矿(球团矿)、焦炭和煤粉的含硫量,得出入炉原料的硫分配比例,如表1所示。

表1 入炉原燃料含硫分析

由表1可知,高炉中硫的来源焦炭占比62%,煤粉占比23%,两者合计达85%。由此可见,高炉煤气中的硫主要来自于焦炭和煤粉,其中焦炭的含硫量占比最大。

1.2 SO2的生成机理

在高炉冶炼过程中,随着炉料下降和温度升高,硫酸盐等含硫盐类与SiO2反应形成SO3或与C反应形成SO2进入煤气;焦炭中的有机硫在到达风口区之前已经全部挥发;焦炭灰分中的硫和喷吹煤中的硫在风口前燃烧生成SO2进入煤气。煤气中的SO2在高温下与C接触被还原成单质硫或H2S/COS等化合物[2]。随着煤气上升的H2S、COS、CS2、噻吩和硫醇等大部分含硫化合物被炉料中的CaO/FeO和还原出来的海绵铁所吸收,分别进入炉渣和生铁,仅有一小部分被烟气带走,最终高炉煤气中的硫主要以H2S和COS的形式逸出。

高炉烟气中的SO2主要源自于煤气燃烧反应中的硫化物,包含以COS为代表的有机硫和H2S为代表的无机硫。硫化物在燃烧过程生成SO2反应如下:

H2S+O2→H2O+SO2

COS+O2→CO2+SO2

2 新兴铸管高炉SO2排放现状

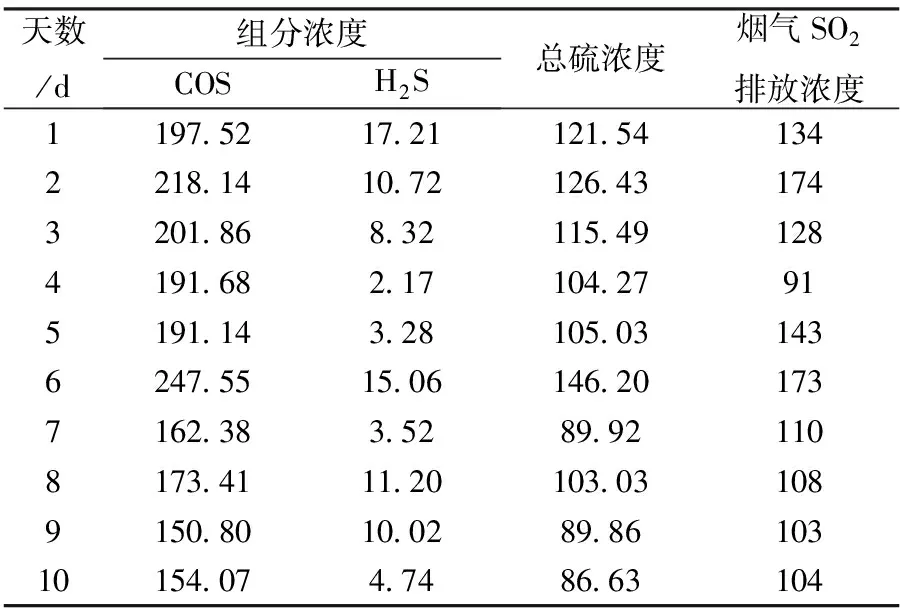

1号高炉煤气去向有1号高炉热风炉、轧钢加热炉和煤气发电机组,其中1号高炉热风炉使用高炉煤气比例约为36%~38%。新兴铸管环境监测站采用气相色谱法,对1号高炉煤气进行全硫分析。气相色谱法原理:将待分析样品经过色谱柱分离后,不同的硫化物在不同的时刻进入火焰光度检测器,硫化物在富氧火焰中能够裂解成一定数量的硫分子,并且在该火焰条件下发出特征谱线,光电倍增管将其信号转化放大检测,计算出样品中硫含量。该方法可以将煤气中SO2、H2S、COS和CS2等分离并且准确检测出含量,同时跟踪对应时段1号高炉热风炉烟气的SO2排放情况,检测数据见表2。

表2 1号高炉煤气硫浓度及烟气中SO2检测数据 mg/m3

由表2可知,1号高炉煤气中的总硫浓度为80~130 mg/m3,高炉煤气燃烧后的SO2排放浓度为90~180 mg/m3。

3 影响SO2生成的因素

通过持续统计炉料的含硫量、炉料配比、炉顶温度、装料制度和高炉生产负荷等相关参数,并监测高炉煤气中总硫浓度和热风炉烟气中SO2排放浓度,进行数据比对分析,找出影响SO2排放浓度的影响因素。

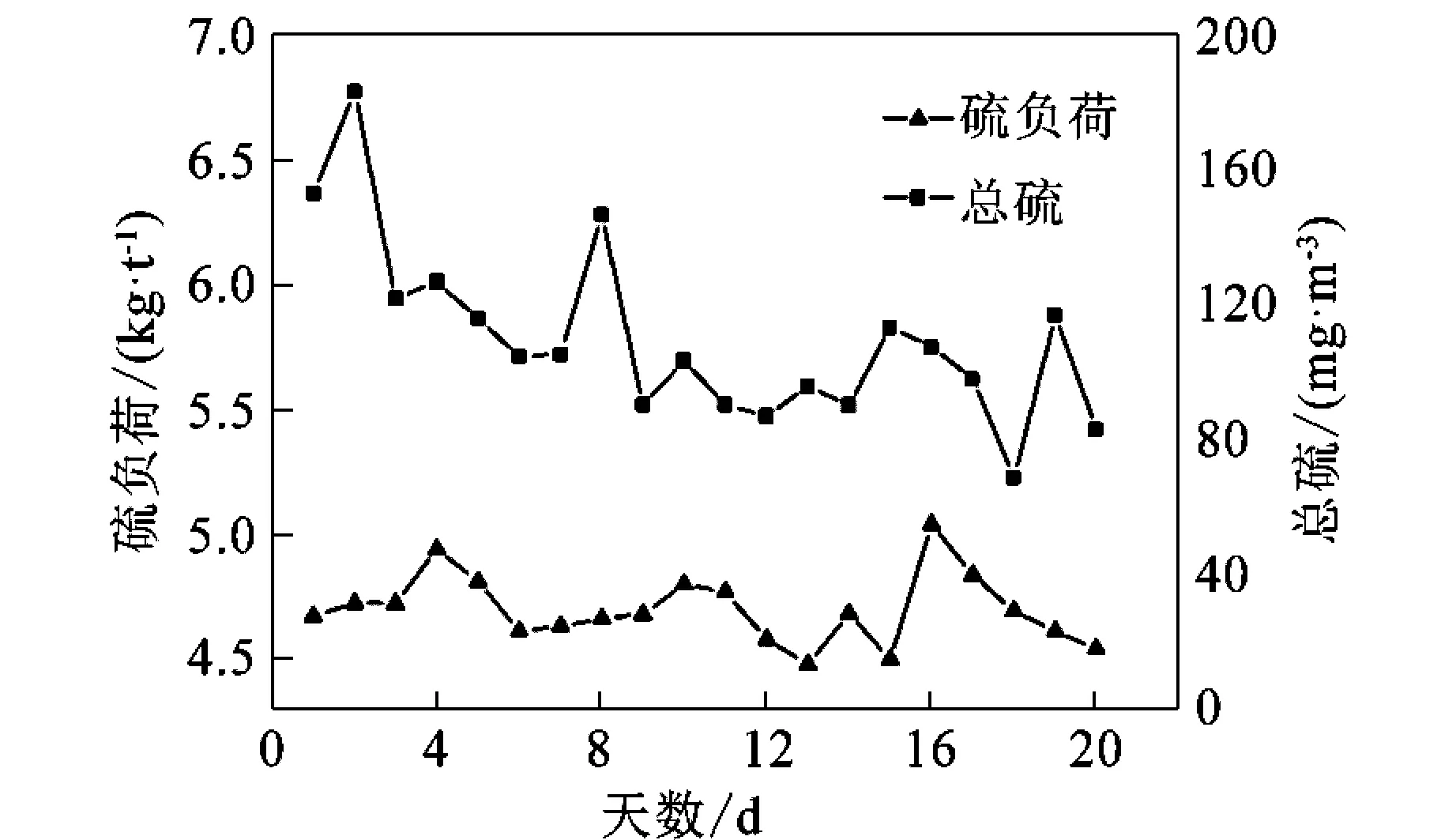

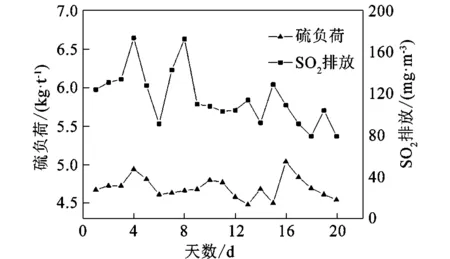

3.1 硫负荷

硫负荷即冶炼1 t生铁时由炉料带入的总硫量。由各入炉原料的吨铁配比和相应的含硫率计算得出具体数值,高炉煤气中的总硫浓度与硫负荷密切相关,是影响烟气中SO2排放浓度最重要的因素。通过生产监测数据得出的硫负荷与高炉煤气中总硫浓度、热风炉烟气中SO2排放浓度的关系如图1、图2所示。由图1、图2可知,硫负荷与高炉煤气的总硫浓度、烟气中SO2排放浓度均成正相关关系,硫负荷可直接影响高炉煤气中的总硫浓度和SO2的排放浓度。

图1 硫负荷与总硫浓度关系

图2 硫负荷与烟气中SO2排放浓度关系

3.2 高炉炉顶温度

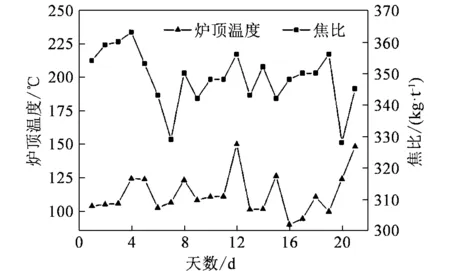

高炉炉顶温度升高,直接增加高炉内热损失,导致焦比增加,1号高炉炉顶温度与对应的焦比如图3所示。从实验数据对比分析可知,炉顶温度每升高10 ℃,焦比升高约3 kg/t。

图3 炉顶温度与焦比关系

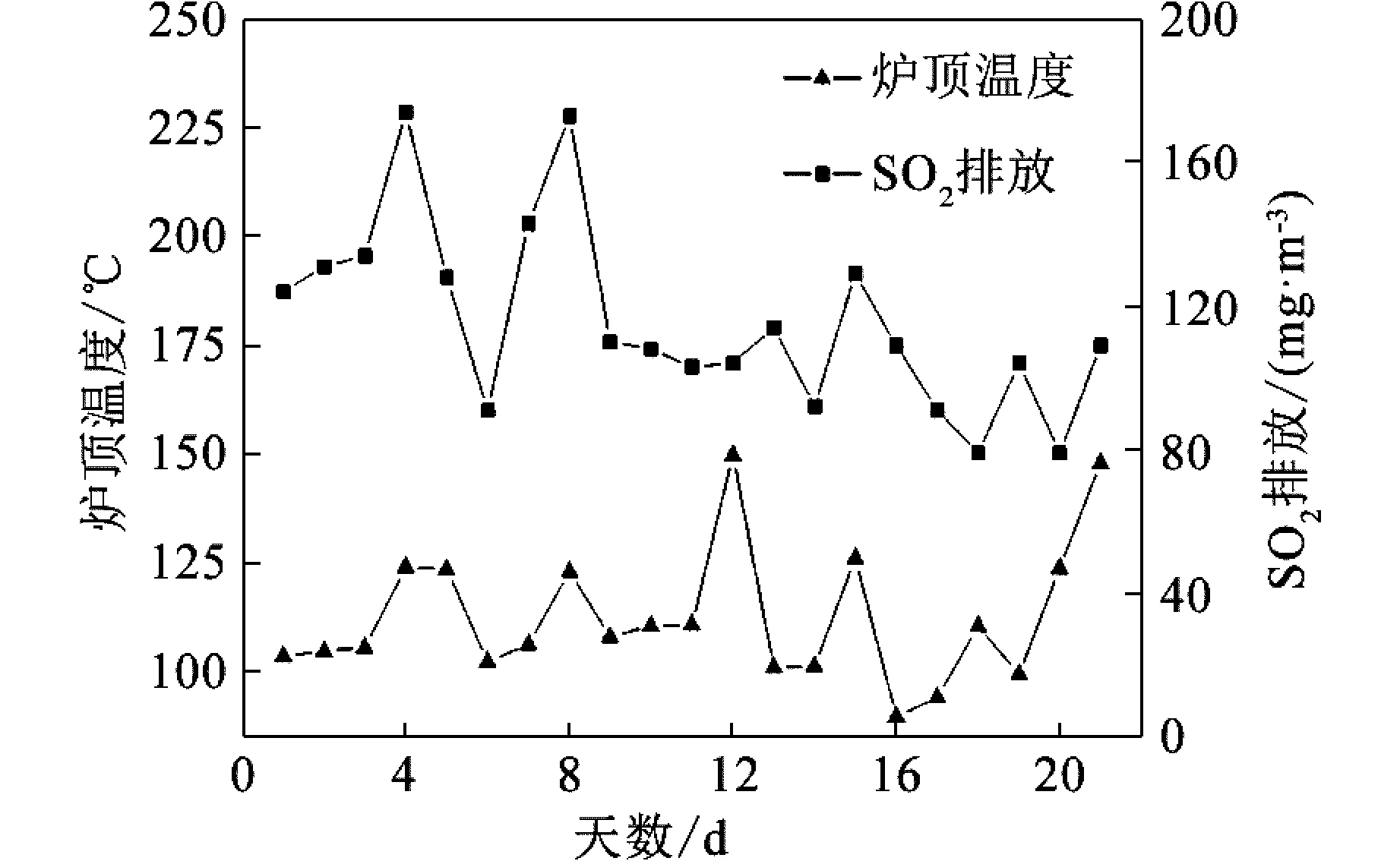

随着炉顶温度升高,热风炉烟气SO2排放浓度增加,如图4所示。炉料中硫大部分来自于焦炭,因此,炉顶温度升高将间接增加硫负荷,SO2排放量增加。此外,炉顶温度异常升高反映了炉内冶炼的不稳定,煤气利用率降低,块状带和软熔带的煤气吸硫反应也会降低,导致逸出炉顶煤气中的总硫增加,热风炉烟气中的SO2也随之增加。

图4 炉顶温度与烟气SO2浓度关系

4 控制SO2达标排放的措施

4.1 严控入炉料硫分

炉料中的硫是烟气中SO2排放的来源。焦炭和煤粉作为炉料,其硫分配占比之和达到85%,且焦炭和煤粉的吨铁配比仅占入炉料的26%,因此,降低焦炭和煤粉的含硫率可有效降低煤气总硫,从而降低烟气中SO2排放量。

4.2 严控炉顶温度

设备故障或炉况不顺、出铁不稳导致冶炼变慢、煤气流速过快是造成高炉炉顶温度升高主要原因。结合具体炉况,做好以下相应的控制措施,稳定炉顶温度,减少或避免炉顶温度异常升高。

(1)做好设备点巡检,减少设备故障,杜绝非计划休风;

(2)稳定入炉原料成分和粒度,保持高炉顺行;

(3)当炉顶温度较高时,一是提高炉料入炉速度,增加煤气热交换量并适当降低喷煤量,减少炉腹煤气发生量;二是适当提高炉顶压力,延长煤气在高炉内停留时间,降低煤气流速,提高煤气利用率;三是通过减风或炉顶打水进行物理降温。

4.3 混烧转炉煤气

由于高炉冶炼过程已将入炉料中绝大部分的硫分脱除,因此转炉煤气中的有机硫和无机硫含量非常低。对于转炉煤气富余的钢铁企业,可在高炉煤气中混烧一定比例的转炉煤气,降低煤气中的总硫,从而降低SO2的排放量。

新兴铸管股份有限公司1号高炉煤气产生量在25万m3/h,转炉煤气产生量约在5万m3/h,1号高炉热风炉的转炉煤气消耗量在9万m3/h,转炉煤气供应严重不足,且转炉煤气的产生为非连续性。此外,向其他用户单元供给高炉煤气的过程中,转炉煤气不能同时供向热风炉,需单独增设煤气管道。综上考虑,以热风炉混烧转炉煤气降低SO2排放不符合公司实际条件。

4.4 高炉煤气TRT出口增设高压喷水装置

高炉煤气中的硫化物主要为H2S和COS,两者均溶于水[3]。钢铁企业高炉煤气系统多采用全干法布袋除尘配置TRT发电系统,在TRT出口选择适宜的位置安装高压喷水装置,使煤气中的硫化物溶于水,辅助降低煤气中的总硫含量。

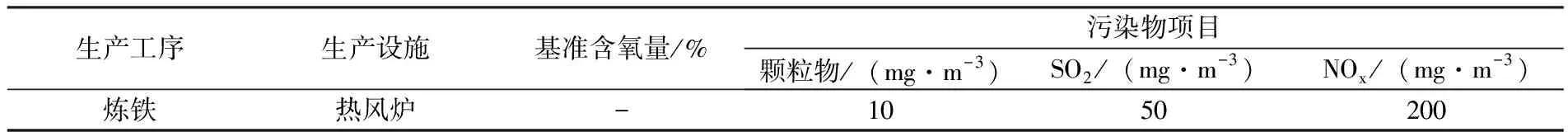

4.5 提高空燃比

只有在合适的空燃比条件下,燃气才能充分燃烧[4]。《意见》中附件二的钢铁企业超低排放指标限值,见表3。炼铁热风炉没有规定明确的基准含氧量,而废气中的氧含量越高,污染物的浓度就越低。因此,在不影响高炉正常冶炼的前提下,适当提高热风炉的空燃比,即提高鼓入热风中的空气比例,增加热风炉燃烧废气中的氧含量,相当于稀释了原有的SO2排放浓度,使热风炉废气中的SO2达标排放。

表3 钢铁企业超低排放限值指标要求

5 结论

(1)高炉中硫的来源主要是燃料,其中焦炭占比62%,煤粉占比23%;

(2)高炉煤气中的硫化物以羰基硫和硫化氢为主,两者通过燃烧生成SO2;

(3)影响SO2生成的因素主要有硫负荷和炉顶温度。硫负荷越大,总硫浓度越高,SO2的排放浓度越高;炉顶温度越高,焦损增加,炉内吸硫反应减弱,使得焦比增加,SO2排放浓度越高;

(4)通过控制入炉料的含硫率、降低吨铁焦比、严控炉顶温度等措施,可直接降低SO2的排放浓度;热风炉混烧转炉煤气、TRT出口增设喷水设施和提高热风炉空燃比等辅助措施,可间接降低SO2的排放浓度。