某钻杆典型复合载荷工况下结构完整性分析*

秦才会 李国玉 朱玉宁 曹云风 郭 宇

(1.中海油田服务股份有限公司 2.国防科技大学空天科学学院)

0 引 言

钻井是一项复杂的工程,钻杆承受钻井平台和多样地层结构引起的复杂载荷作用[1-2];同时,为了测量、记录和反馈地层结构特性与钻杆自身响应(变形、应力和应变等),需要在钻杆上安装各种传感器,因此钻杆杆体上加工有各种形状和深度不同的沟槽,以及各槽之间为穿线缆而钻通的直径不等的穿线孔等,从而导致了钻杆的结构复杂、加工困难[3-4]。钻杆主要承受钻压、扭转、弯矩、钻井液体压力和井下温度等多种载荷与环境的复合作用。在这些复杂工况的作用下,钻杆的结构几何突变处容易产生较大的应力集中,当应力集中超过钻杆材料的强度极限时,应力集中区域产生裂纹,进而引发断裂等结构完整性破坏的严重后果[5]。因此,在钻井作业中需要重点关注钻杆的刚度、强度或断裂失效等结构完整性方面的问题。

由于钻杆结构复杂与所承受载荷工况的多样性,通过物理样机试验的方法来评估钻杆的结构完整性异常困难,主要是存在物理样机上响应极值点难以确定和各种响应测量传感器的安装空间有限,以及各种复合载荷工况施加困难等问题。因此,近年来国内外学者通常采用有限元数值模拟方法,从不同的角度对钻杆的结构完整性进行研究与探讨[6-11]。有限元数值方法评估钻杆在典型复合载荷工况下的结构完整性,需要将材料力学的基本理论与数字仿真技术相结合[12-14],以获取钻杆在典型复合载荷工况下的全局响应,确定钻杆响应的极值点,进而评估钻杆在典型复合载荷工况下的结构完整性。目前国内外学者采用数值方法研究钻杆的结构完整性时,所涉及的载荷工况仍较为单一,而实际应用中,钻杆承受的载荷工况十分复杂,需要根据作业特点,提取典型复合载荷工况进行详细研究,以全面评估钻杆作业时的结构完整性,为钻井作业安全性提供保障。这种通过有限元数值样机仿真,确定典型复合载荷工况作用下钻杆结构完整性的方法,不仅可以大大地节省物理样机试验经费,显著缩短研究周期,还可以为石油钻杆结构完整性评估提供理论指导与技术支撑。

为此,笔者以某型号钻杆为研究对象,采用HYPEMESH与MSC.PATRAN2020联合建立该钻杆的有限元模型,从钻杆工程实际出发,采用MSC.NASTRAN2020求解器求解,提取其典型复合载荷工况,并在这些复合载荷工况下,分别对钻杆的变形场、von Mises应力场和von Mises应变场分布规律进行研究,由此确定钻杆危险部位,明确刚度与强度,进而评估其结构完整性,为钻杆的设计、研发与作业安全评估提供技术支撑。

1 结构及数值模型

本文研究的某型号钻杆的几何模型如图1所示。图1中特别对钻杆前端1区、中部2区和后端3区进行了局部放大。该钻杆长为4 388 mm,直径为127 mm。

图1 某型号钻杆的几何模型Fig.1 Geometric model of a drill pipe

该钻杆材料为15-15HS MAX金属,主要采用刚度和von Mises应力强度作为结构完整性评估准则,其中刚度要求为最大变形率不超过5%。钻杆的弹性模量为182 GPa,泊松比为0.29,密度为7.75×103kg/m3,屈服极限为850.0 MPa,抗拉强度为1 190.0 MPa,伸长率为15.0%,钻杆质量为235.2 kg。

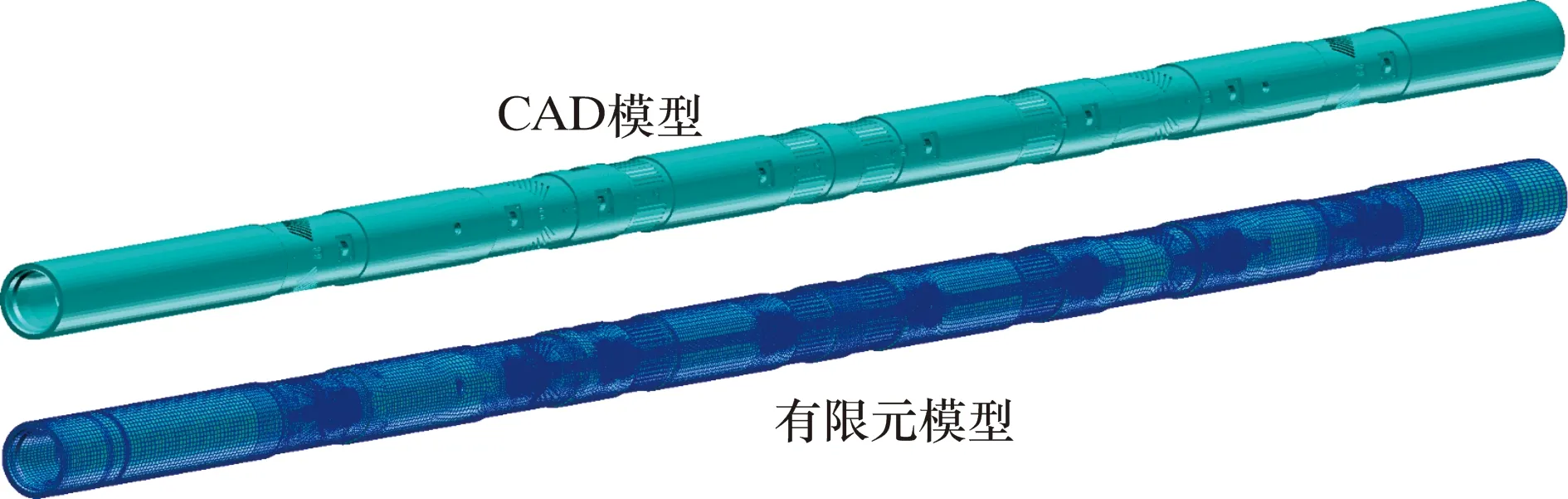

该型钻杆的CAD结构模型与数值有限元模型如图2所示。

图2 某型钻杆结构CAD模型与有限元模型Fig.2 CAD model and finite element model of structure of a drill pipe

有限元仿真模型主要用六面体单元构建。为准确反映结构在钻杆沟槽、多孔相汇等几何结构复杂部位,采用四面体单元与楔形体单元构建仿真模型。模型收敛性检验中,以有限元模型单元数量不同划分规模,其仿真结果相对误差小于5.0%作为模型收敛标准。该钻杆仿真模型分别构建了单元数量为537 916、723 832、901 886和145 672个4种划分规模,钻杆全局von Mises应力仿真结果相对误差分别为5.2%、2.1%、2.1%和0.15%。取相对误差为2.1%的第2个模型划分规模,即单元划分规模为单元数723 832个的模型作为钻杆结构完整性分析模型。该型钻杆单元划分规模的效率比较高。

2 结构完整性分析

2.1 典型复合载荷工况

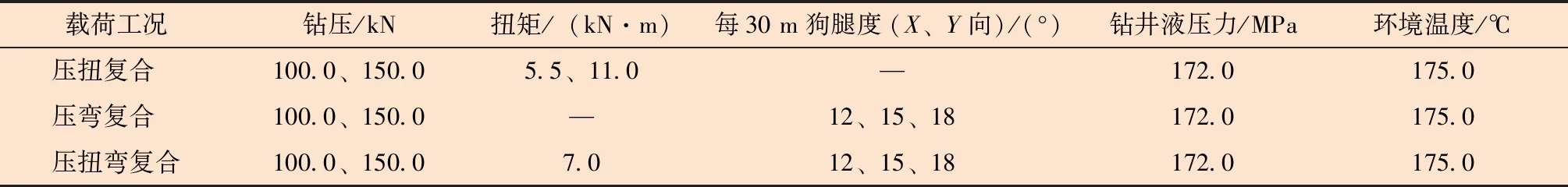

结合工程实际,提取典型环境温度(175.0 ℃)与钻井液压力(172.0 MPa)下的压扭、压弯和压扭弯3种复合载荷工况,具体复合载荷工况参数如表1所示。由表1可知,典型压扭复合载荷工况:在同样环境温度与钻井液压力下,钻压分别为100.0和150.0 kN,扭矩分别为5.5和11.0 kN·m,共有6种典型压扭复合载荷工况。同样,典型压弯复合载荷工况与典型压扭弯复合载荷工况分别有12种载荷工况,因此,3种典型复合载荷工况总共有30种载荷工况。分别仿真计算该钻杆在30种典型复合载荷工况下的变形、应力与应变响应情况,由此评估该型钻杆的结构完整性。

表1 钻杆典型复合载荷工况与各载荷参数Table 1 Typical combined load conditions and load parameters of drill pipe

2.2 压扭复合载荷工况

典型压扭复合载荷工况共有6种,取最为严酷的工况进行分析,即在175.0 ℃环境温度与172.0 MPa钻井液压力下,钻压150.0 kN,扭矩11.0 kN·m的复合载荷工况为最大压扭复合载荷工况。图3所示为该最大压扭复合载荷工况作用下,钻杆的变形场分布情况。仿真结果表明,最大压扭复合载荷工况作用下,钻杆位移最大值为3.50 mm,在钻杆长度方向的变形率为0.080%,远小于5.0%,其刚度满足使用要求。

图3 最大压扭(150.0 kN+11.0 kN·m)复合载荷工况作用下的变形场分布Fig.3 Distribution of deformation field under the maximum WOB-torque combined load condition (150.0 kN+11.0 kN·m)

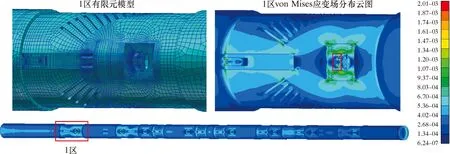

图4所示为在最大压扭复合载荷工况作用下,钻杆的von Mises应力场分布情况。仿真结果表明,最大压扭复合载荷工况作用下,最大von Mises应力位于穿线孔的边缘,其值为545.0 MPa,而材料的屈服极限为820.0 MPa,抗拉强度为1 190.0 MPa,故屈服安全系数为1.56,断裂安全系数为2.18。可见该钻杆的应力强度满足要求。

图4 最大压扭(150.0 kN+11.0 kN·m)复合载荷工况作用下的von Mises应力场分布Fig.4 Distribution of von Mises stress field under the maximum WOB-torque combined load condition (150.0 kN+11.0 kN·m)

图5所示为最大压扭复合载荷工况作用下,钻杆的von Mises应变场分布情况。由图5可见,最大von Mises应变位于穿线孔的边缘,与最大von Mises应力位置相同,最大von Mises应变仅为0.25%,应变强度储备空间极大。仿真计算结果表明,钻杆在压扭复合载荷工况作用下的结构完整性满足要求。

表2为典型压扭复合载荷工况作用下钻杆最大von Mises应力变化情况。从表2可知,采用von Mises应力强度作为结构完整性评估准则,典型压扭复合载荷共有6种,在各种压扭复合载荷作用下,最大von Mises应力均发生于同一部位,其值随扭矩增加而增大。

表2 典型压扭复合载荷工况作用下钻杆最大von Mises应力Table 2 Maximum von Mises stress of drill pipe under typical WOB-torque combined load conditions

2.3 压弯复合载荷工况

典型压弯复合载荷工况共有12种,即在相同环境温度与钻井液压力下,钻压分别为100.0和150.0 kN,每30 m狗腿度分别为12.0°、15.0°和18.0°,狗腿度方向分为X与Y方向。对各压弯复合载荷工况进行仿真分析。结果表明,最大von Mises应力发生的工况为钻压100.0 kN与Y方向每30 m狗腿度18.0°的压弯复合载荷工况。图6所示即为该典型压弯(100.0 kN+Y方向每30 m狗腿度18.0°)复合载荷工况作用下钻杆的变形场分布情况。由图6可见,在该典型压弯复合载荷工况作用下,钻杆的位移最大值为98.6 mm,钻杆长度方向的变形率为2.25%,小于5.0%,其刚度满足要求。

图6 典型压弯复合载荷工况作用下钻杆的变形场分布Fig.6 Distribution of deformation field of drill pipe under typical WOB-bending combined load condition

典型压弯复合载荷工况下,其von Mises应力场分布如图7所示。由图7可知,在该典型压弯复合载荷作用下,钻杆最大von Mises应力位于穿线孔的边缘处,其值为439.0 MPa,此时,钻杆屈服安全系数为1.94,断裂安全系数为2.71,因此,该钻杆的von Mises应力强度满足要求。

图7 典型压弯复合载荷工况作用下钻杆的von Mises应力场分布Fig.7 Distribution of von Mises stress field of drill pipe under typical WOB-bending combined load condition

图8所示为钻杆在该典型压弯(100.0 kN+Y方向每30 m狗腿度18.0°)复合载荷工况作用下,该钻杆的von Mises应变场分布情况。由图8可以看出,在该典型压弯复合载荷工况作用下,钻杆最大von Mises应变位于穿线孔的边缘处,与最大von Mises应力位置相同。其最大von Mises应变为0.20%,应变强度储备空间极大,能够承受较为恶劣的工况。

图8 典型压弯复合载荷工况作用下钻杆的von Mises应变场分布Fig.8 Distribution of von Mises strain field of drill pipe under typical WOB-bending combined load condition

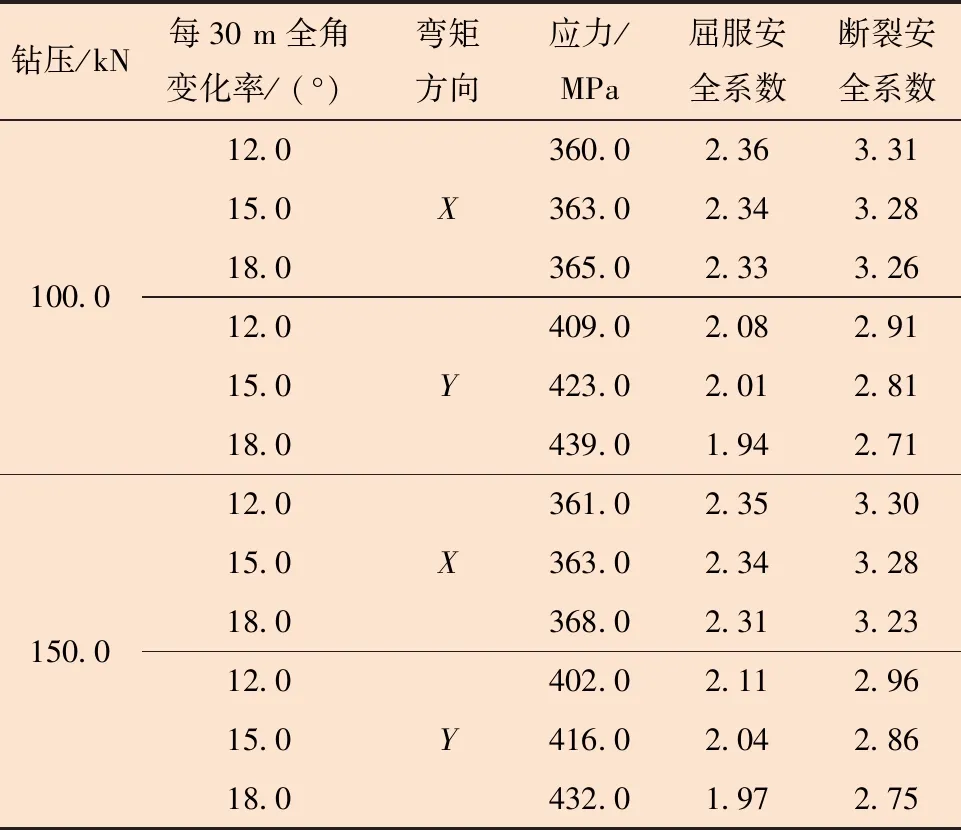

该型钻杆在共12种典型压弯复合载荷下,全局最大von Mises应力情况如表3所示。

表3 钻杆在各压弯复合载荷作用下的最大von Mises应力情况Table 3 Maximum von Mises stress of drill pipe under various WOB-bending combined load conditions

由表3可知,在相同的X、Y这2个方向上的狗腿度条件下,由X方向狗腿度产生的von Mises应力较Y方向小,其主要原因是最大von Mises应力位于塞孔位置,而X方向狗腿刚度大,导致的变形较Y方向弯曲小,从而对应的von Mises应力也较小。

同时,结果表明von Mises应力随弯矩增加而增大。全局最大von Mises应力发生在钻压100.0 kN与Y方向每30 m全角变化率18.0°的典型压弯复合载荷工况下,最大值为439.0MP。此时,钻杆屈服安全系数为1.94,断裂安全系数为2.71。表明该钻杆在压弯复合载荷工况作用下的结构完整性满足要求。

2.4 压扭弯复合载荷工况

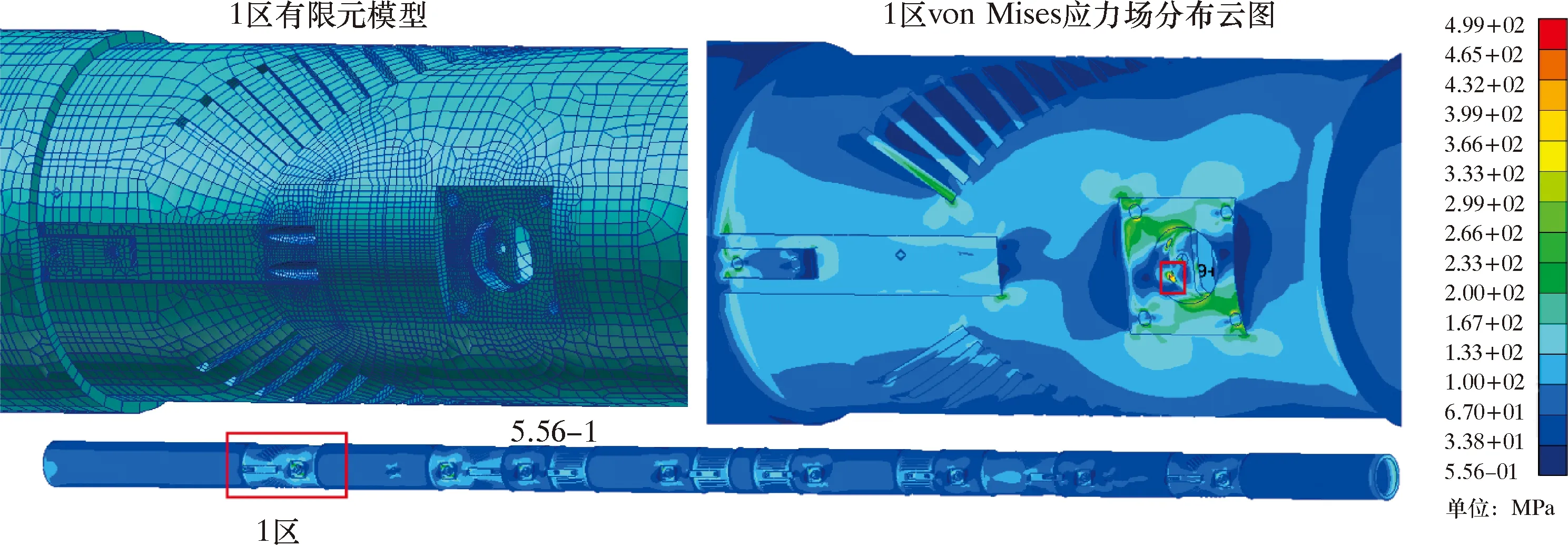

典型压扭弯复合载荷工况共有12种,即在相同环境温度与钻井液压力下,钻压分别为100.0和150.0 kN,扭矩为7.0 kN·m,每30 m全角变化率分别为12.0°、15.0°和18.0°,方向亦分为X与Y方向。对各压扭弯复合工况进行仿真分析,结果表明,最大von Mises应力发生在钻压100.0 kN、扭矩7.0 kN·m与Y方向每30 m全角变化率18.0°的压扭弯复合载荷工况。图9所示为该典型压扭弯复合载荷工况作用下钻杆的形变场分布情况。

图9 典型压扭弯复合载荷工况作用下钻杆的形变场分布Fig.9 Distribution of deformation field of drill pipe under typical WOB-torque-bending combined load condition

由图9可见,在该典型压扭弯复合载荷工况作用下,该钻杆的位移最大值为100.0 mm,钻杆长度方向的变形率为2.28%,小于5%,其刚度满足要求。

典型压扭弯工况下钻杆von Mises应力场分布如图10所示。由图10可知,该典型压扭弯复合载荷作用下,该钻杆最大von Mises应力同样位于穿线孔的边缘处,其最大值为499.0 MPa,钻杆屈服安全系数为1.70,断裂安全系数为2.38,应力强度满足要求。

图10 典型压扭弯复合载荷工况作用下钻杆的von Mises应力场分布Fig.10 Distribution of von Mises stress field of drill pipe under typical WOB-torque-bending combined load condition

图11所示为钻杆在该典型压扭弯(100.0 kN+7.0 kN·m+Y方向每30 m狗腿度18.0°)复合载荷工况作用下,钻杆的von Mises应变场分布情况。由图11可见,该典型压扭弯复合载荷作用下,钻杆最大von Mises应变位于穿线孔的边缘处,与最大von Mises应力位置相同,最大von Mises应变为0.23%,应变强度储备空间极大。

图11 典型压扭弯复合载荷工况作用下钻杆的von Mises应变场分布Fig.11 Distribution of von Mises strain field of drill pipe under typical WOB-torque-bending combined load condition

该钻杆在共12种典型压扭弯复合载荷下,全局最大von Mises应力情况如表4所示。由表4可知,在相同的X、Y这2个方向上的弯矩作用下,由X方向弯矩产生的von Mises应力较Y方向小,且von Mises应力随弯矩增加而增加。全局最大von Mises应力发生的工况为钻压100.0 kN、弯矩7.0 kN·m与Y方向每30 m全角变化率18.0°的压扭弯复合载荷,其应力最大值为499.0 MPa,此时屈服安全系数为1.70,断裂安全系数为2.38。可见钻杆在压扭弯复合载荷工况作用下结构完整性满足要求。

表4 钻杆在各压扭弯复合载荷作用下的最大von Mises应力情况Table 4 Maximum von Mises stress of drill pipe under various WOB-torque-bending combined load conditions

3 结 论

本文采用有限元数值方法,详细研究了某型号钻杆承受典型复合载荷作用下的结构完整性,通过计算分析,所得结论如下:

(1)采用MSC.NASTRAN软件建立了该钻杆的三维有限元模型,检验了模型的收敛性。根据钻杆的实际工程应用,提取了压扭、压弯和压扭弯等典型复合载荷工况特征参数,通过对提取的组合载荷工况进行仿真计算,确定了危险载荷工况及对应危险点发生部位。

(2)压扭组合载荷工况下,危险部位最大von Mises应力位于钻杆后端仪器舱穿线孔壁处;在压弯和压扭弯组合等载荷工况下,最大von Mises应力和奕变均位于钻杆前端仪器舱穿线孔壁处。仿真分析结果表明,钻杆刚度与屈服强度均满足要求,即该型钻杆的结构完整性满足要求。

(3)研究方法和结果可以为钻杆的有限元建模、分析载荷工况的提取和定量分析提供参考,为钻杆设计与优化提供技术支撑。